汽车悬架6082铝合金控制臂成形工艺

韩 乐

(咸阳职业技术学院汽车学院,陕西 咸阳 712000)

在汽车悬架系统中,控制承担的任务是导向和传力,把作用于车轮上的力传输到车身上,并确保车轮能够按照既定轨迹运转,所以,控制臂应具备充足的刚度、强度、使用寿命。但是在具体模锻生产制造时很容易出现两大问题,即零件裂纹,最终报废;材料利用率过低。所以,进一步探究能够大量生产制造,并且可以大大降低生产成本,提高成形效率与水平,以及材料利用率的成形工艺已经成为必然趋势[1]。

1 铝合金材料参数

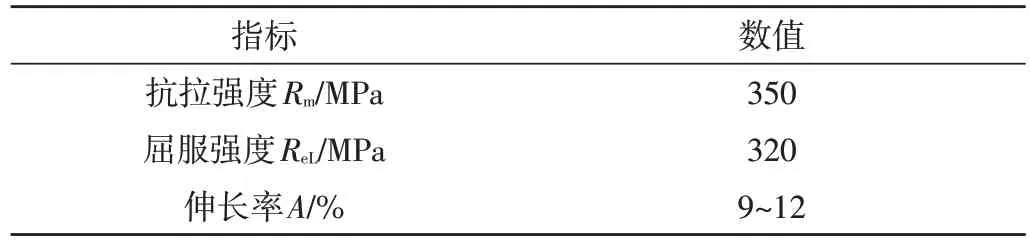

6082 铝合金的流动性比较差,而且锻造的温度范围比较窄。在锻造温度过高的时候,锻件将会产生粗晶组织。如果锻造的温度太低,那么锻件的表面将会发生加工硬化现象,因为加工硬化的区域内激活性能非常大,在后续热处理时,部分晶粒会出现快速增长,然后演变成粗晶,从而使得锻件性能大大下降。铝合金主要元素是Mg 与Si,以Mg2Si 为主要的强化相轻质合金[2]。通过挤压工艺能够获取铝棒处于常温状态的力学性能指标,具体如表1所示。

表1 6082铝合金常温状态的力学性能

2 控制臂锻造有限元模拟

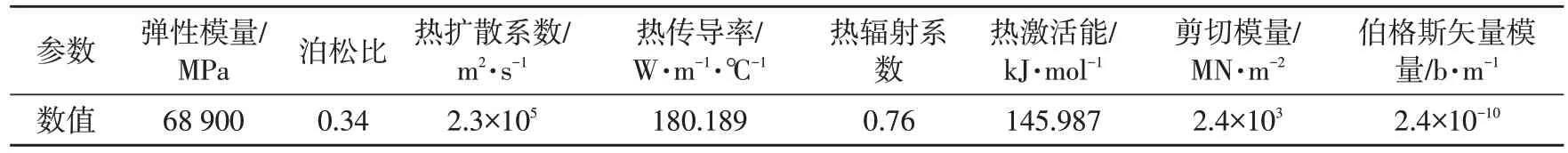

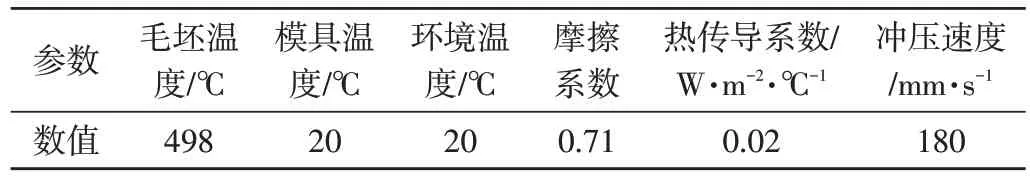

6082 铝合金控制臂锻造成型是三维非稳态大塑性变形过程,主要包含材料、几何非线性与边界接触条件非线性,弹性变形可以忽略,所以,锻造成型过程模拟会选用刚塑性模型。在金属塑性成形时,材料塑性变形的物理过程十分繁杂,为了便于进一步计算,将变形的部分过程进行理想化,有助于后续数学处理。控制臂基本形状为长条形,各个部分的金属体积分布并不均匀。所以,可以通过辊锻制坯、弯曲预锻、终锻模锻成型等环节加以完成。根据锻模设计理论基础知识设计模具,并以观察有限元模拟结果的方式实现模具优化设计。根据锻造经验,毛坯的初始温度选定为510 ℃,辊锻与终锻的模具温度分别是120 ℃与250 ℃。处于热边界条件下,模具材料都选用H13 模具钢[3-4]。6082铝合金在有限元模拟过程中的边界条件具体如表2所示。

表2 6082铝合金材料参数

2.1 确定摩擦系数

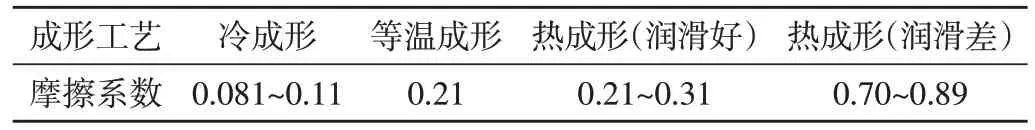

在金属塑性成形有限元模拟过程中,利用库仑摩擦与剪切摩擦。库仑摩擦模型模拟板料成形,剪切摩擦模型模拟体积成形,所以,辊锻、折弯、模锻模拟则选择剪切摩擦模型。摩擦系数代表接触面润滑条件的特性,直接影响着其金属流动,一般会就成形工艺条件为依据加以决定。摩擦系数具体如表3所示。

表3 不同工艺的摩擦系数

辊锻成形与压扁折弯属于局部变形,对于润滑条件要求较低,摩擦系数可以设置成0.7。在模锻成形的时候,材料的变形变化比较大,为了促使材料流动性保持均衡状态,避免折叠与充型不满,润滑应保持良好态势,摩擦系数设定成0.3。

2.2 辊锻成形

在成形时,模具和坯料的接触范围一直在演变,属于局部变形积累演变成整体变形、多道次小变形叠加成为大变形的过程,目的是切实解决材料沿着轴向的分配。辊锻成形是制坯的重要工艺,成形质量与工艺、锻件质量有着直接性影响。其中,小变形区域处于控制臂的两侧,而大变形区域位于中间。基于三维造型软件获得控制臂最大界面面积为1 569 mm2,体积为784 928 mm3,所以,坯料长度是体积和最大截面的比值,通过圆整取坯料长度498 mm。两端平均截面的半径是48 mm,所以毛坯尺寸选择48 mm×498 mm。为了保证材料加工的流动性,有效改善材料能够局部成形。多道次辊锻制坯可以切实解决锻件截面偏差过大的现象,促使制坯形状与锻件展开形状接近,避免锻件发生飞边现象,节约了成本与材料。辊锻道次的明确直接影响着辊锻件成形与生产率的提升。通过截面截取方式,采取两道次辊锻制坯。利用CAD 软件,构建模具三维模型,通过布尔运算,以及各种方法支撑半闭式箱式孔型辊锻模型腔,并对过渡交线倒圆角,以此获取辊锻模具。

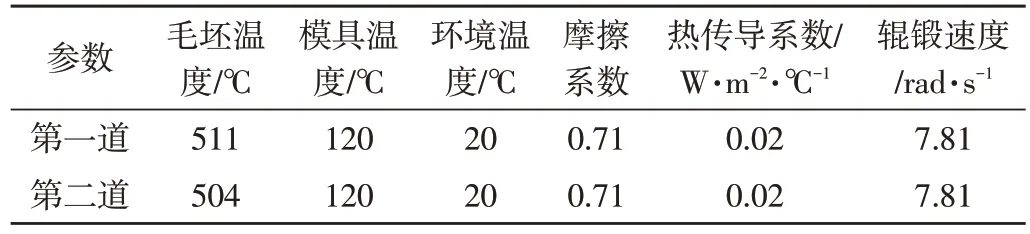

在3D 有限元模型中,毛坯选择四面体网络,网格最小的尺寸设定成1.51 mm,比例因子是3,模拟步长大约是0.21 mm。选择刚体模型为模具,刚塑性模型为毛坯。辊锻模具则选择H13模具钢,辊锻模拟参数具体如表4所示。

表4 辊锻工艺参数

铝合金毛坯在经过两道次辊锻模拟之后,可以发现辊锻件不存在飞边与折叠等相关缺陷,毛坯材料沿着轴向流动比较均衡。

2.3 弯曲成形

辊锻之后,坯料弯曲成形的过程开始的时候由于右侧坯料的直径最小,和中间直径存在较大落差,那么此时就会先出现弯曲。在增量步逐渐增加的趋势下,坯料开始进入弯曲型膛,右侧坯料和弯曲上模相互接触。然后,在上模和下模的垂直距离会渐渐缩减,在厚度方向上慢慢镦粗,而且坯料朝着弯曲底的部分开始聚集。弯曲是局部成形,弯曲模具的形状受控制臂形状所影响。基于给定控制臂3D数模,获得折弯模。弯曲过程的有限元模型中,辊锻毛坯厨房到折弯的下模。在上模朝下运动时,辊锻毛坯上表面受到挤压,下表面被拉动,受局部挤压的影响会慢慢成形。弯曲模拟工艺参数具体如表5所示。

表5 弯曲模拟工艺参数

通过弯曲模拟结果可知,弯曲件不存在皱褶和折叠等缺陷。

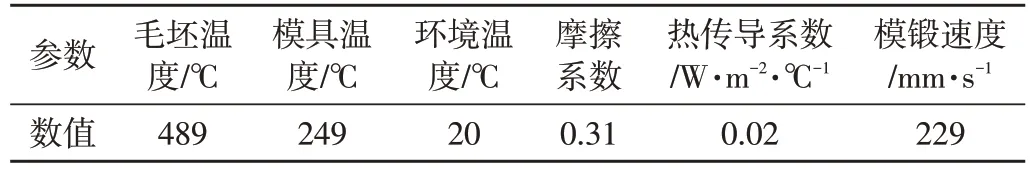

2.4 终锻成形

终锻是最终成形的环节,是大变形范围。上模和下模是把已修整终锻件增加1%热膨胀系数之后,放到上模块和下模块中,通过各种方法进行飞边桥和锁口修整,然后进行局部细化修正之后形成。进行弯曲处理以后,采取螺旋压力机终锻模拟,具体工艺参数如表6所示。

表6 终锻工艺参数

在终锻的时候,上模受外力与边界条件影响,开始向下方运动,材料出现塑性变形,上模和下模型腔、最终闭合程度、外力条件、材料变形抗力等各种因素直接决定了锻件的最终形态。终锻模拟结果中可以看出,控制臂的成形比较良好,不存在折叠与缩孔等不足[5-6]。

3 结果讨论

3.1 模锻速度的影响

模锻速度是非常关键的工艺参数,其与成型中的锻件温度、模锻力密切相关。在辊锻始锻温度状态下,针对锻件开展辊锻制坯与弯曲预锻,然后利用模锻速度针对铝合金控制臂模锻进行终锻数值模拟。在模拟时,选择的速度也各不一致。而且在模锻速度不断增大的趋势下,锻件表面和心部温度都会逐渐上升,锻件的高低温都会明显升高,锻件温度所占据的比例也会随之增大。

随着压上模下逐渐增大,上模所提供的成形力会增加,成形力增加的速率逐渐提升。总之,在模锻速度不同时,上模所提供成形力会在模锻速度增加的趋势下逐渐增大。在模锻速度不断增加的趋势下,铝合金变形抗力也显著增大。所以,处于相同压下量下模锻的速度越大,成形力就会越大。然而,在模锻速度增加的影响下,上模提供的成形力增加并不显著。在热塑性成形时,变形抗力会渐渐增加。合金化程度低的铝合金处于合理温度状态时锻造,变形速率增大会造成加工硬化速率,以此造成变形抗力的速度有所增加,并未超出再结晶,进而使得变形抗力速度缩小。而6082 铝合金的合金化程度较差,在合理锻造温度阈限之内,变形速率在变形抗力方面的影响并不明显。

3.2 摩擦系数的影响

在模锻时,摩擦系数与模锻重要参数之间密切相关。铝合金的黏性比较大,在模锻时,需要使用润滑剂。变形温度大约在420 ℃以上,添加润滑剂,铝合金摩擦系数处于0.37~0.424。在润滑技术逐渐优化,润滑剂不断改善的形势下,润滑剂的效果会越发突出,铝合金与锻模的摩擦系数则会显著降低。

另外,因为模具飞边槽桥部,以及型腔的阻碍影响,金属的流动性抗力大大增加,锻件和模具摩擦力逐渐增大。所以,模锻力增长速率相对较快。在不同压下量下,坯料的变形抗力相同,但摩擦系数却存在差异。摩擦系数越来越大,在相同条件下,摩擦力逐渐增大,模锻力也越来越大。在充型之后,锻模的作用并非充型,而是把型槽中多余金属挤压到飞边槽中,便可以看出模锻力快速增加。在铝合金模锻下,应利用更优质润滑条件,模锻力也显著下降[7]。

4 结 论

总之,针对汽车悬架6082 铝合金控制臂,选择辊锻-压扁折弯-模锻工艺及其相关参数,对锻造成型过程进行有限元分析,模拟结果表明充形良好,外形轮廓和3D 数模相一致。为了验证工艺的科学合理性,锻造加工控制臂,通过试验可知,锻件并未出现折叠或缩孔等不足。把锻件试棒在材料拉伸试验机上测验其力学性能,抗拉强度、屈服强度、伸长率都能够满足相关要求,通过数值模拟,可知工艺参数、流程、模具设计具备较高的科学合理性。