钛合金真空自耗熔炼过程中电场的数值模拟

常 燕

(商洛学院城乡规划与建筑工程学院,陕西 商洛 726000)

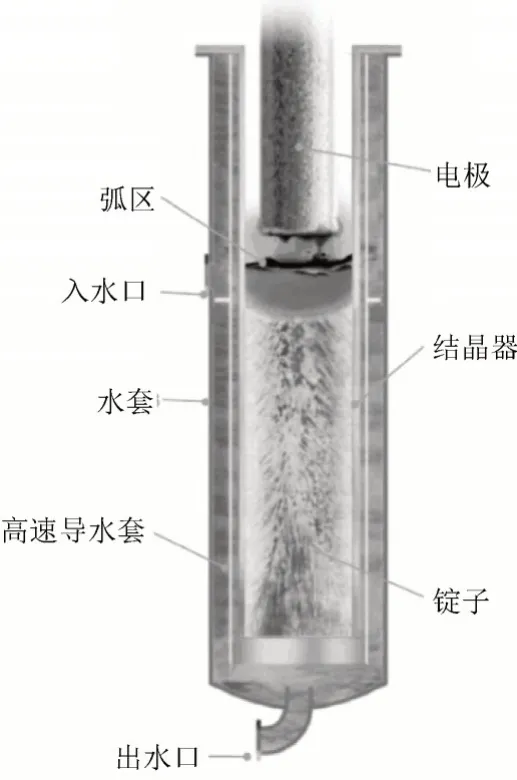

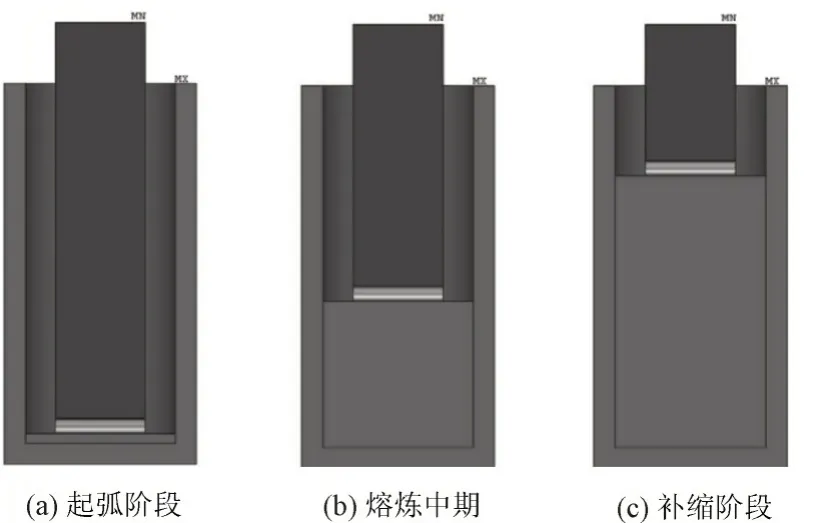

钛合金作为一种优越的合金材料,广泛的应用于航空航天领域,钛合金冶炼技术经过半个多世纪的发展已经形成较多种成熟的制备工艺[1-3]。而其中应用最为成熟的工艺主要为真空自耗熔炼工艺(VAR),VAR的主要部件如图1所示[4],首先先原料混合压制制作成电极,电极前端在高温氧化弧作用下,熔融成合金液体整个过程在真空条件下进行。前端熔融的金属合金也在冷却水的作用下再次凝固形成精炼铸锭。由于铸锭在高温熔炼过程中初始电极中的挥发性物质和杂质元素将会挥发从完成合金的精炼。但VAR工艺在制备过程中也存在缺陷,由于合成设备尺寸,高温弧温度等因素都会导致在铸锭中形成缺陷[5-7]。这就需要对于整个合成设备及工艺流程进行优化,而随着计算机仿真技术的发展,可以采用数值模拟对不同工艺参数下各项参数变化情况进行仿真,从而优化反应设备。其中电场就是仿真中重要的考虑因素,因此本文采用数值模拟的方法对VAR 熔炼炉内电场的分布情况进行模拟从而达到优化反应器的目的。

图1 真空自耗电弧炉构造示意图

1 模型建立

1.1 几何模型及网格划分

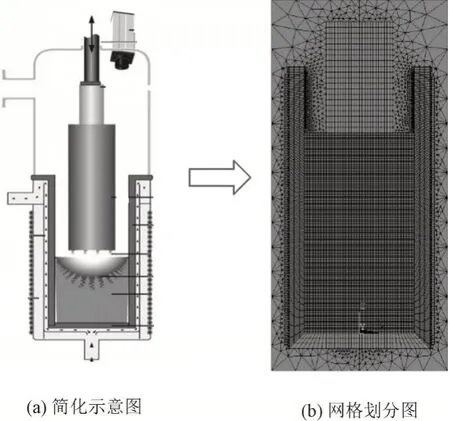

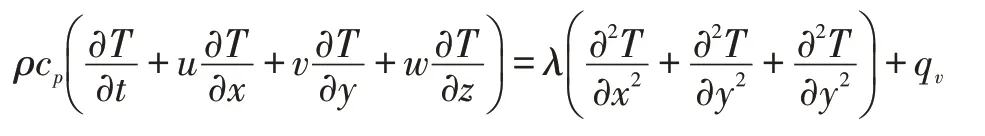

根据VAR实际模型进行适当简化,在ANSYS建模软件中对简化后的模型进行网格划分,才电极及坩埚部分采用结构化网格并进行加密处理,过渡区域采用混合网格,从而减少计算量。如图2所示为VAR电弧炉模型简化图及网格划分图。

图2 真空自耗电弧炉模型简化及网格划分图

1.2 数学模型及边界设置

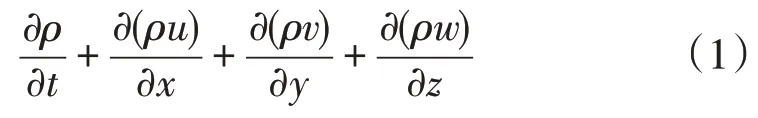

连续性方程[8]:

动量守恒方程:

能量守恒方程:

电场的计算需要结合欧姆定律[9]:

从而可以得到熔炼电流的分布。电流与磁场相互作用产生的洛伦磁力则由式(7)得到。

2 结果与讨论

2.1 电压分布

在VAR 过程中电流的产生主要来源于两部分一部分是熔炼电流,另一种由于搅拌线圈产生的电流[10]。由于熔炼电流是磁场搅拌的激励条件,且熔炼电流将会对磁场搅拌线圈产生力的作用,因此本文主要分析熔炼电流。在整个熔炼过程中在坩埚和电极上表面加载电压后,形成以坩埚壁顶端作为正极,电极作为负极。图3为熔炼过程中起弧阶段、熔炼中期、补缩阶段的电压分布云图。从图3中可以看出电压变化梯度较大区域主要集中在电极前端,而在铸锭、坩埚和电极上基本没有电压的变化,经计算总的电流约为2.4 kA,这是与实际的电流电压分布情况相符的。

图3 坩埚内电压分布

2.2 电流密度

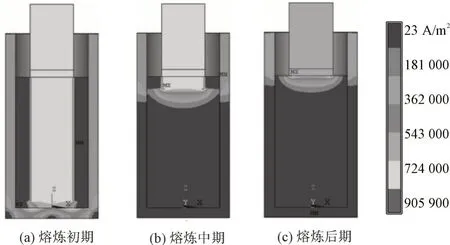

电流密度矢量是描述电路中某点电流强弱和流动方向的物理量,真空自耗熔炼过程(VAR)熔炼过程中电流密度的变化主要有三个阶段(熔炼初期、熔炼中期、熔炼后期)。图4为熔炼过程中三个阶段电流密度分布云图,从图4中可以看出在熔炼初期,在坩埚底部电流密度较大,而随着熔炼的继续随电流密度逐渐降低,在熔炼中期,熔炼电流主要集中在坩埚壁上部以及熔池表面和电极上,也就是说电流沿较短的路径从坩埚流向电极,在铸锭和坩埚底部则几乎没有电流,电流密度大小在坩埚和电极上也比较均匀,整个过程电流密度变化很小。

图4 电流密度分布云图

2.3 实验对比

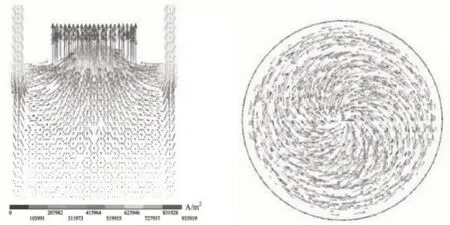

图5所示为铸锭纵切面和横截面的电流密度矢量图,可以看出在电流沿着坩埚壁面处从上而下流动,而随后向着铸锭中心内部开始汇聚,继续往下电流密度逐渐降低。电流将会在坩埚和电弧之间形成汇聚电流回路。

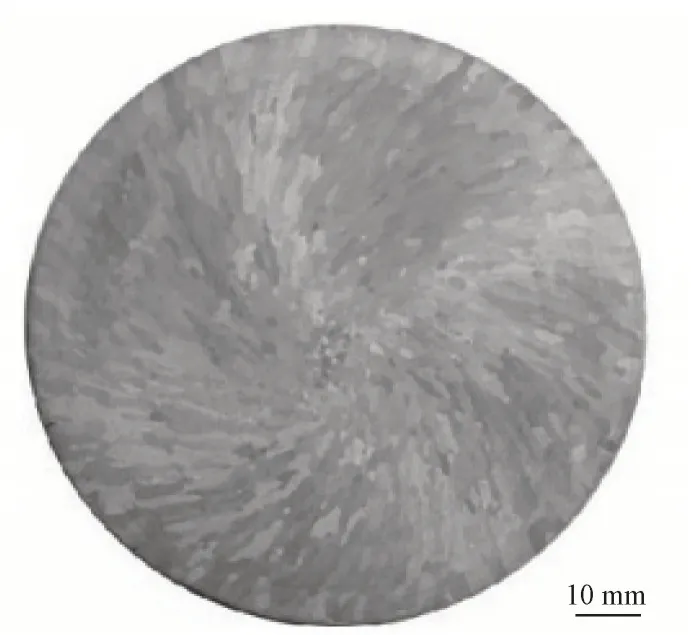

图6为铸锭横截面的宏观组织形貌图,从图6中可以看出铸锭截面内留下因电场搅拌留下的旋涡痕迹,这与模拟计算的结果一致,从而验证了模拟的可靠性。

3 结 论

采用数值模拟的方法对真空自耗熔炼制备钛合金过程中电场的分布进行模拟计算,结果与实验进行对比验证,根据模拟的结果可对VAR 工艺进行改进,同时为进行理论研究提供了新的方法。

图5 电流密度矢量

图6 铸锭横截面宏观组织