新型透气性炉底修补料在炼钢中的应用与实践

郭小龙,丁立丰,朱 荣,丁国慧,孟德伟,陈 香

(1.首钢京唐钢铁联合有限责任公司,河北 唐山 063000;2.北京科技大学 冶金与生态工程学院,北京 100083)

目前,顶底复吹转炉钢的产量占整个转炉钢产量的大部分,在国内外获得了很大的发展[1-3]。转炉炉底是转炉炉体的重要组成部分,转炉炉底在日常生产冶炼过程使用处于负重、高温状态,导致炉底侵蚀快。在炉役中后期,采用溅渣护炉方法保护炉衬的过程中造成底吹供气元件堵塞,影响底吹效果。转炉炉底是实现转炉复合吹炼技术的核心部位[4],全炉役底吹畅通、底吹供气元件寿命与炉龄不同步等问题仍然是保证顶底复吹转炉冶炼效果的关键性问题[5-6]。为此某钢厂尝试应用了一种新型透气性炉底修补料,针对该新型转炉炉底修补料现场工业试验的应用技术数据和实践效果进行了科学分析与评价,以期对今后的生产应用提供指导依据。

1 当前状况及存在问题

1.1 当前状况及生产要求

现有5座300 t大型转炉、2座RH精炼炉、2座CAS精炼炉,1座LF精炼炉、4台双流板坯连铸机,年产钢量约860万t,主要产品以汽车板用钢、马口铁、家电板用钢、高强钢、管线钢为主,其中汽车板用钢、冷轧基料、家电板用钢等冷轧品种钢的产量占总产量的70%以上。这些品种对炼钢工艺的要求非常苛刻,既要求转炉低碳出钢,又要求转炉终点氧含量低,所以对转炉炼钢保持底吹裸露,维持底吹搅拌效果提出了更高的要求。

1.2 原有修补料应用问题

现有的技术中大多采用自流冷补料补护炉底的方法进行炉底维护,也有采用填充镁碳耐火砖、生铁块与炉渣凝结、填充料烧结、喷吹氮气使炉衬表面挂渣等方法,但上述方法均不能保证良好的底吹通透性以及钢水成分的稳定控制,同时对烧结时间要求较高。普通的转炉补护方法已不能满足快节奏生产条件下炉底维护。

2 新型修补料的开发

2.1 新型修补料的要求与物理指标

新型修补料主要用于转炉炉底、透气砖、座砖和滑板砖等部位的冷热修补。其技术要求是透气性好、强度高、流动性好、易烧结。关键核心技术是颗粒级配和自反应、自烧结程度的控制,这样才能获得良好的透气效果。因此,在设计修补料配方时,首先应考虑选择级配合理的连续颗粒,通过调整各粒级配合的比例达到尽可能合理的填充密度来提高透气性。

2.2 新型修补料设计方案

根据配料经验,试验以一级电熔镁砂、中档镁砂和烧结尖晶石为主料,添加少量超微粉,采用沥青+树脂复合有机结合剂并添加促硬剂和防爆纤维。颗粒级配以调整布料中大颗粒1~3 mm和中粒径0~1 mm镁砂组成为主设计了4 组配方,并依次检测配方的物理性能以观察其变化规律并与普通补炉料进行对比。

2.3 新型修补料检测结果

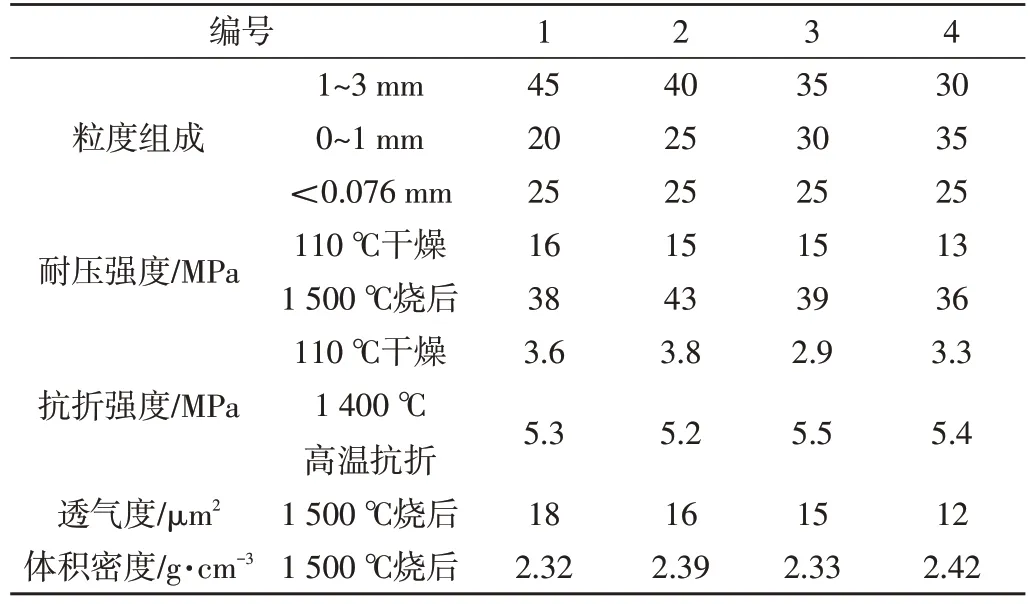

新型修补料的试验配比和物理性能检测结果见表1。

表1 新型修补料的试验配比和物理性能

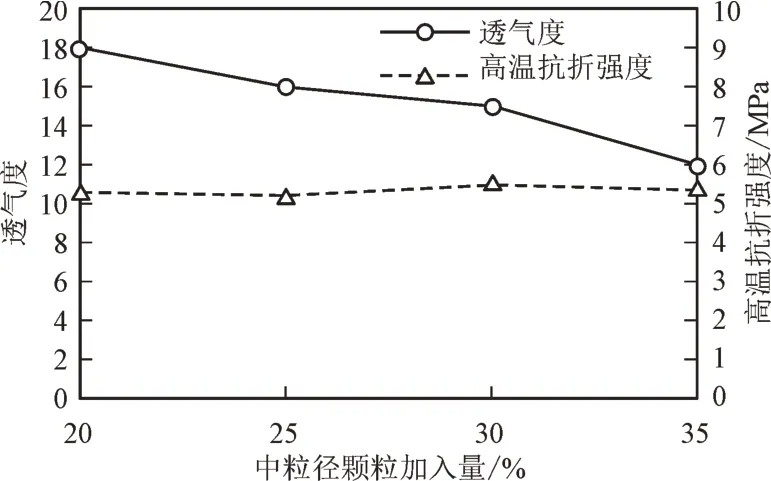

图1为中粒径颗粒加入量与现场使用较为关键的透气度和高温抗折强度关系。由图1可得,随着大粒径加入量的减少,中粒径加入量的增加,透气度呈明显下降趋势,而高温抗折强度变化不大,综合考虑下选择1号配方作为工业试验的配方。

图1 中粒径颗粒加入量与透气度和高温抗折强度的关系

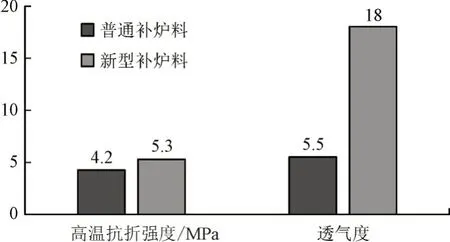

同时,对改进前的普通补炉料也进行了物理性能检测和新型补炉料对比结果见图2。从图2可以看出,项目组开发的透气新型补炉料和普通补炉料相比,高温抗折强度由4.2 MPa 提升到了5.3 MPa,强化率为26.2%,透气度方面提升了227%,可见新型炉底修补料具有良好的透气性、流动性和高强度。经工业试验试用后证明,补炉一次,使用寿命可达20~30 炉,透气性完全能够满足转炉炉底透气元件修补工艺要求。跟踪新型透气性转炉炉底修补料补炉后每炉炉底侵蚀情况,其性能保证可靠,满足现场生产需求。

图2 新型补炉料和普通补炉料的物理性能对比

3 工业应用分析

3.1 新型修补料工业试验的说明

(1)转炉溅渣结束后,进行倒渣,倒渣角度180°。

(2)转炉炉前采用天车吊运专用加补炉料料斗,根据炉底情况加入2~3 t新型修补料。

(3)修补料加入后进行前后±45°摇炉2次,将补炉料均匀铺在炉底上。

(4)将转炉放置0°,转炉下电烧结40 min 后,便可正常生产冶炼。

3.2 炉底透气情况

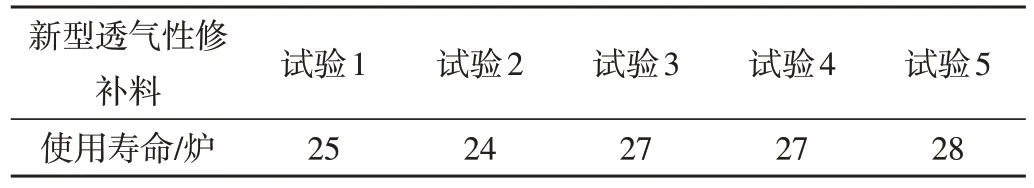

普通转炉自流冷补料使用寿命平均在12炉左右,改进的新型炉底修补料烧结时间短,高温抗折强度高,使用寿命大幅升高。新型炉底修补料使用寿命试验情况如表2所示:

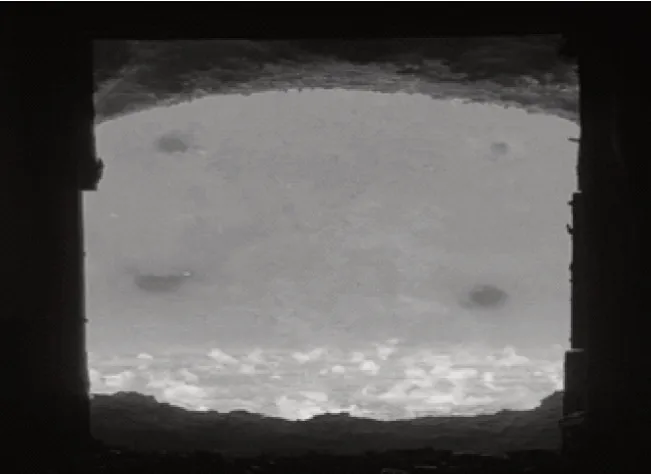

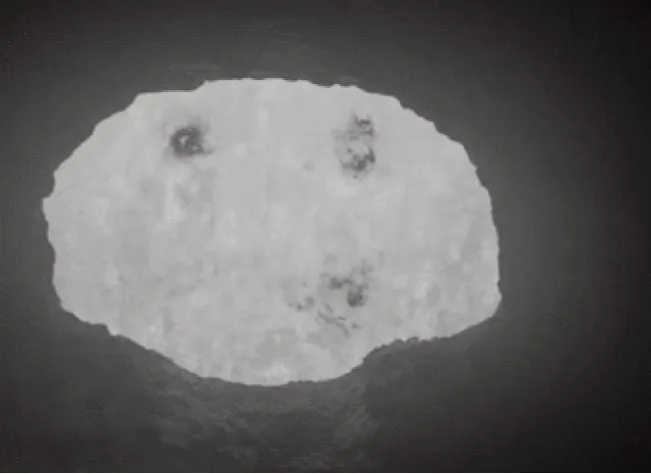

如图3和图4为在补炉冶炼17炉和18炉后的底吹孔情况,补炉后第17炉新型透气性转炉炉底修补料均未完全脱落,其耐侵蚀性能较好,保证炉底厚度,为底吹孔的通透性提供了条件。使用新型炉底修补料结果表明,底吹孔堵塞现象得到明显控制,同时保证了冶炼过程底吹搅拌效果。

表2 新型透气性修补料试验情况

图3 补炉第17炉炉底情况

图4 补炉第18炉炉底情况

3.3 修补前后碳氧积对比

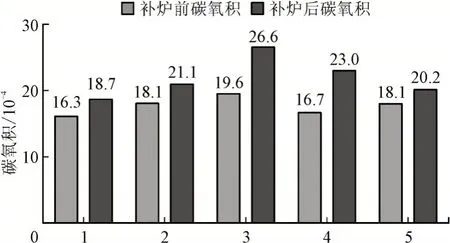

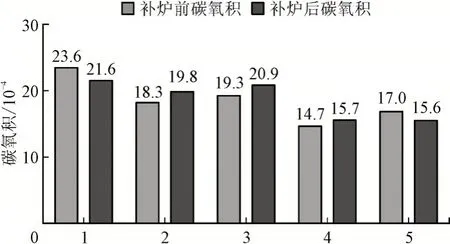

图5和图6分别为试验新型透气性转炉炉底修补料与原转炉自流冷补料和高强快速补炉料补护炉底前后碳氧积变化对比。由图5~图6可得:原补炉料补炉后碳氧积与补炉前对比均增大,碳氧积升高0.000 21%~0.000 70%,增大范围为12.15%~37.72%;试验修补料补炉底前后碳氧积波动-0.000 20%~0.000 16%,变化范围为-8.47%~8.30%,因此,试验新型修补料补炉底后对碳氧积影响显著降低。

图5 原补炉料补炉底前后碳氧积对比

3.4 全炉役碳氧积分析

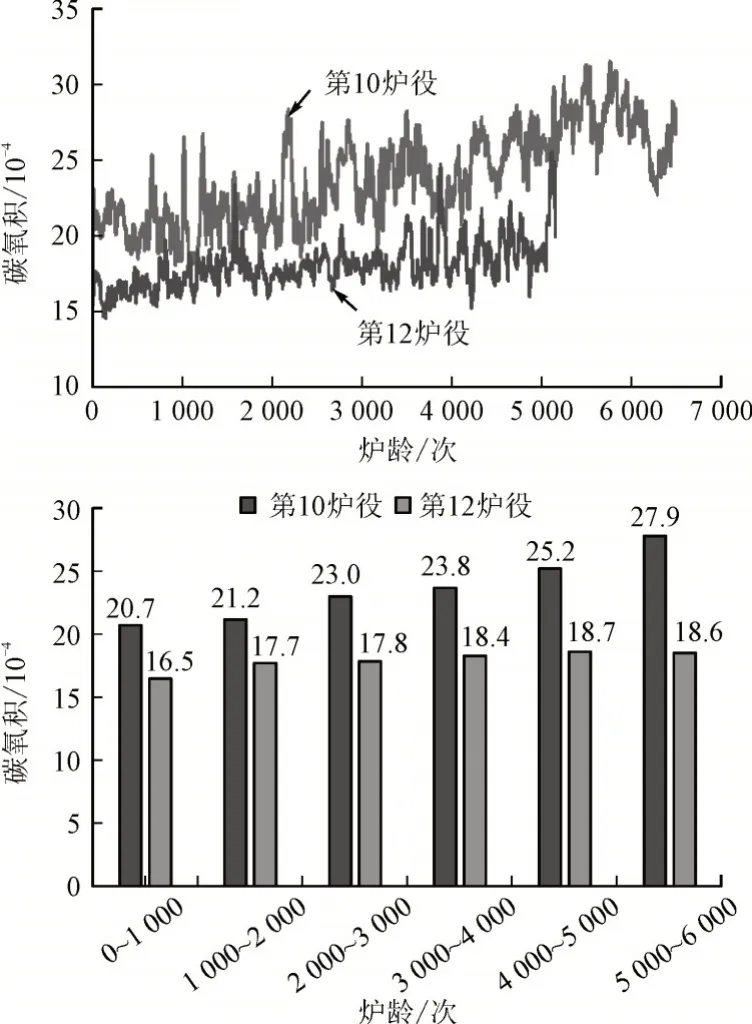

在2#脱碳转炉第10 炉役全炉役应用原补炉料与第12 炉役全炉役应用新型透气性炉底修补料进行对比。两个炉役碳氧积变化曲线对比如图7所示,因为应用新型补炉料后由于能够保持更好的炉底厚度且保证了良好的底吹效果,第12 炉役优化后同炉龄碳氧积大幅度降低,且较原补炉料炉役碳氧积更加稳定。第12 炉役全炉役碳氧积为0.001 78,与第10 炉役全炉役平均碳氧积0.002 4 相比降低25.83%,在碳氧积优化方面实际应用效果显著,更加有助于高端品种钢的冶炼。

图6 试验修补料补炉底前后碳氧积对比

图7 #脱碳转炉底吹优化前后碳氧积对比

3.5 全炉炉衬厚度分析

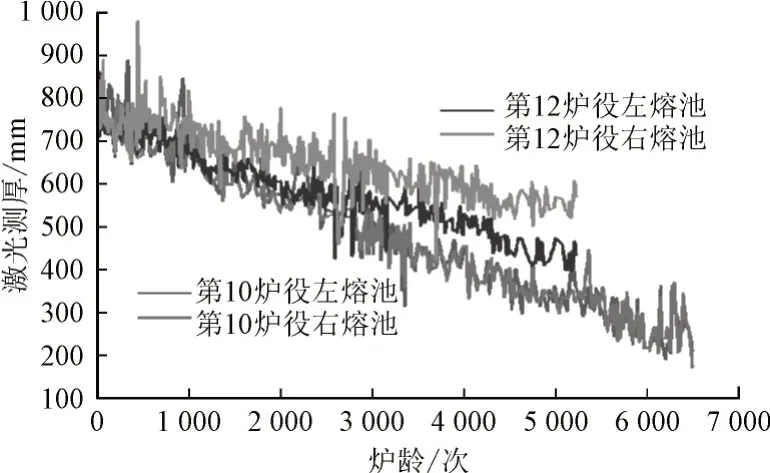

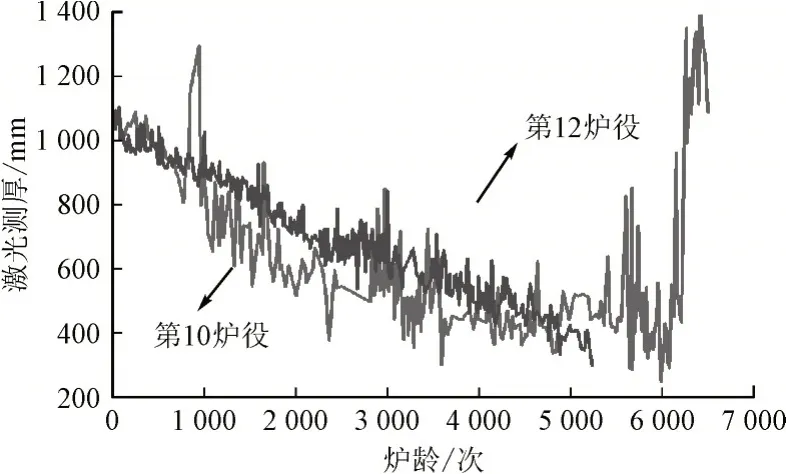

图8为不同炉役转炉熔池炉衬厚度随炉龄变化曲线图,由图8可以看出随着炉龄地增大,不同部位熔池炉衬厚度不断减薄,曲线所对应的斜率即为炉衬的侵蚀速度,由于采用不同补炉材料,因此呈现出不同的侵蚀速度。2#脱碳转炉底吹优化前后炉底厚度控制对比如图9所示,应用新型透气性炉底修补料全炉役炉底厚度下降缓慢,抑制了钢渣对于炉底的侵蚀速度,有助于底吹孔的裸露,保证了炉役中后期良好的底吹效果。

图8 #脱碳转底吹优化前后熔池厚度对比

图9 脱碳转炉底吹优化前后炉底厚度对比

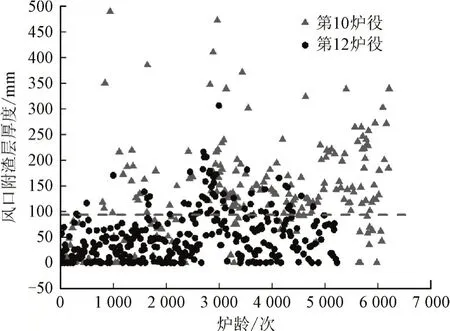

2#脱碳转炉底吹优化前后风口附渣层控制如图10所示,优化后,风口附渣层基本上都控制在150 mm 以内,说明新型炉底修补料有助于底吹孔渣层的脱落,避免底吹孔的堵塞问题,有效保证了全炉役底吹裸露可见,保证良好的复吹效果。

图10 #脱碳转炉底吹优化前后风口附渣层控制

4 结 论

(1)开发的新型透气性转炉炉底修补料,具有良好的透气性、流动性和高强度。经工业试验试用后证明,补炉一次,使用寿命可达20~30 炉,高温强度和透气性完全均优于原修补料,完全能够满足转炉炉底修补工艺要求;

(2)采用新型透气性转炉炉底修补料后,底吹孔堵塞现象得到明显控制,保证了冶炼过程底吹搅拌效果。原补炉料补炉后碳氧积与补炉前对比,碳氧积升高0.000 21%~0.000 70%,增大范围为12.15%~37.72%;试验修补料补炉底前后碳氧积波动-0.00020%~0.000 16%,变化范围为-8.47%~8.30%,试验新型修补料补炉底后对碳氧积影响显著降低。

(3)采用新型透气性转炉炉底修补料后,全炉役碳氧积为0.001 78,与原修补料炉役全炉役平均碳氧积0.002 4相比降低25.83%,通过全炉役碳氧积指标对比分析认为,采用新型炉底修补料代替现有修补料是可行的。

(4)应用新型透气性炉底修补料全炉役炉底厚度下降缓慢,有助于底吹孔渣层的脱落,避免底吹孔的堵塞问题同时抑制了钢渣对于炉底的侵蚀。