水口结构对板坯连铸结晶器流场的影响

冯 巍,张 开,方 磊,吴伟勤,刘天宇,雷 洪

(1.南京钢铁股份有限公司第一炼钢厂,江苏 南京 210035;2.东北大学材料电磁过程研究教育部重点实验室,辽宁 沈阳 110004;3.东北大学冶金学院,辽宁 沈阳 110004;4.南京钢铁股份有限公司板材事业部,江苏 南京 210035)

连铸是现代炼钢生产的关键环节,而结晶器是连铸机的核心设备。现场实践和已有研究表明,不合理的结晶器流场,可能导致钢液表面流速太大从而引起卷渣或者冲击凝固坯壳速度过大导致凝固坯壳过薄甚至造成漏钢事故。因此结晶器内流场优化一直受到广大连铸工作的研究重点[1-5]。伴随着计算机硬件和软件的发展,数值模拟已经成为冶金学者研究连铸机内传输过程的必要手段[3-5]。针对南钢炼钢厂的生产实际,本研究采用数值模拟手段研究了浸入式水口结构、结晶器的宽度和铸坯拉速对结晶器内钢液流动行为的影响,为板坯连铸生产控制提供理论指导。

1 流场数学模型

1.1 基本假设

(1)结晶器内钢液流动为单相不可压缩的牛顿流体的稳态流动;

(2)钢液的物性参数均为常量;

(3)因为钢液中夹杂物很低,因此其对钢液流动的影响可以忽略不计;

(4)忽略结晶器振动及钢液表面保护渣对钢液流动的影响,认为结晶器液面是平的;

(5)忽略凝固坯壳和结晶器内壁的倾斜效果。

1.2 控制方程

结晶器内钢液的流动可以采用连续性方程、动量守恒方程和标准k-ε双方程[4-6]来确定。

连续性方程

式中:ρ为钢液密度,kg/m3;v为钢液速度,m/s;x为坐标;

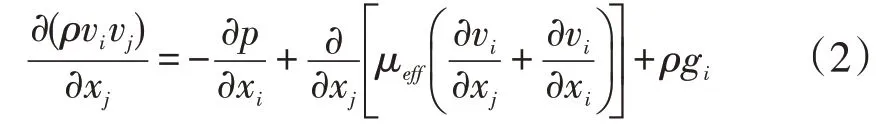

动量守恒方程:

式中:p为钢液压力,Pa;g为重力加速度,m/s2;μeff为钢液的有效黏度。基中,有效黏度由k-ε双方程湍流模拟确定。

2 计算区域及边界条件

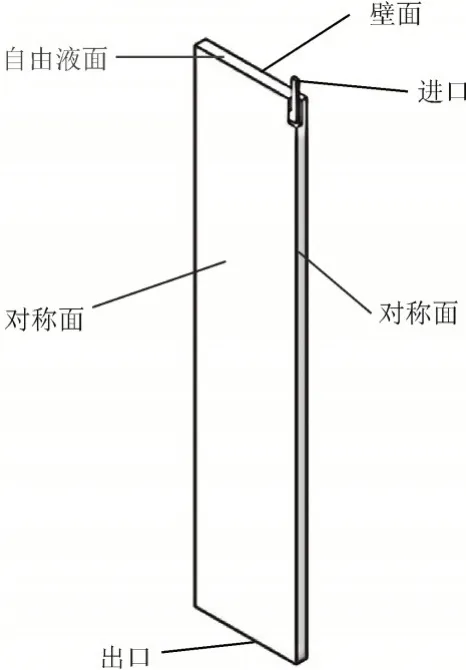

考虑到连铸结晶器的对称性,计算区域可以只取铸坯的1/4,从而大幅度地减少网格数量,有效地减少了计算耗时。

2.1 结晶器壁面和水口壁面

垂直于壁面的法向速度分量设为零,平行于壁面的压力、速度、湍动能和湍动能耗散率采用无滑移边界,在近壁面位置采用壁面函数。

2.2 水口入口

根据进出口流量守恒,结晶器入口速度可下面的公式来确定:

式中:vin为浸入式水口进口速度,m/s;vpull为拉坯速度,m/s;smold和ssen分别为结晶器出口截面面积和浸入式水口进口处截面面积,m2。

2.3 对称面

垂直于对称面的速度分量设为零,其他的所有物理量沿称面的法线方向的梯度皆为零。

2.4 自由液面

在自由液面采用滑移边界条件,即垂直于自由液面的速度分量设为零,其他的所有物理量沿称面的法线方向的梯度皆为零。

2.5 出 口

所有物理量沿出口的法线方向的梯度皆为零。

3 计算方法

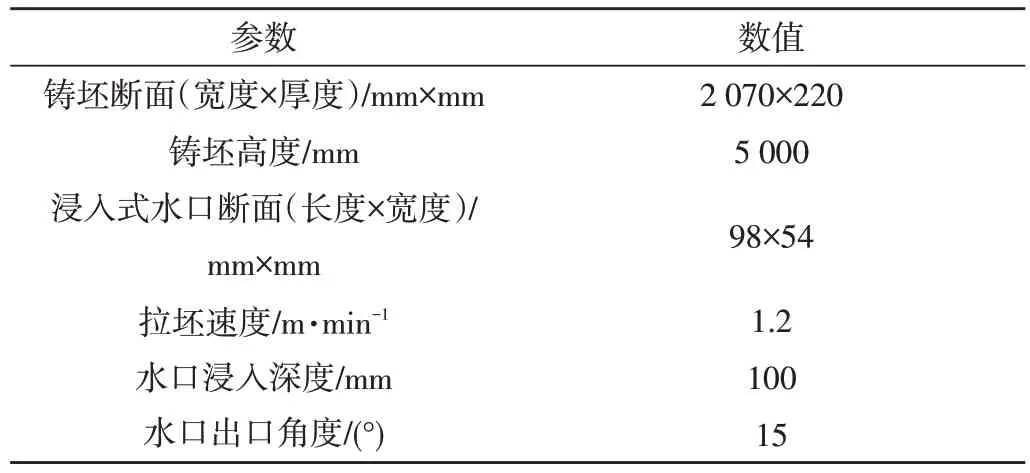

图1表明计算域为铸坯体积的1/4,相关计算参数如表1所示。

计算域区域的剖分采用六面体网格,网格质量大于0.9。采用有限容积法将偏微分方程离散成差分方程,速度和压力的耦合计算采用SIMPLE 算法,每个计算方案需要迭代约5 000~6 000步才能得到收敛解。模拟计算的收敛判断标准为各变量的残差小于10-7和进出口流量小于1%。

图1 结晶器计算区域

表1 模型的物理参数

4 结果与讨论

4.1 浸入式水口结构

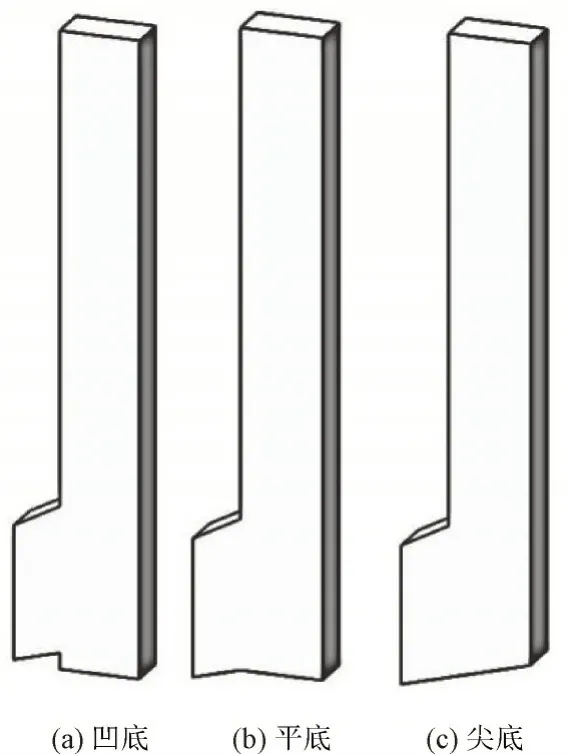

图2是浸入式水口的底部结构示意图。浸入式水口底部可采用凹底、平底及尖底三种结构。在这三种水口入口处,钢液速度皆为1.72 m/s,入口截面积完全相同,出口的截面亦相同,唯一不同的是底部形状。

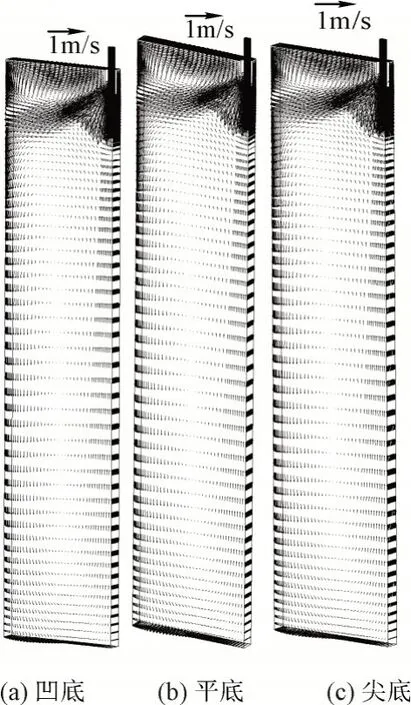

图3是不同水口下结晶器流场示意图。图3表明,虽然浸入式水口底部结构不同,但是结晶器内钢液流场十分相似。钢液垂直进入浸入式水口后,直线冲击水口底部,而后分为左右两股流出浸入式水口;从浸入式水口流出的钢液以射流方式冲击结晶器窄面后分成两个上下两个流股。其中一个流股沿窄面向上达到液面后转而沿液面向水口流动,最后形成上部回流区;另一个流股沿窄面向下流动,到达一定深度后,部分流体转变流动方向形成下部回流区,部分流体则继续下行。

4.2 结晶器宽度

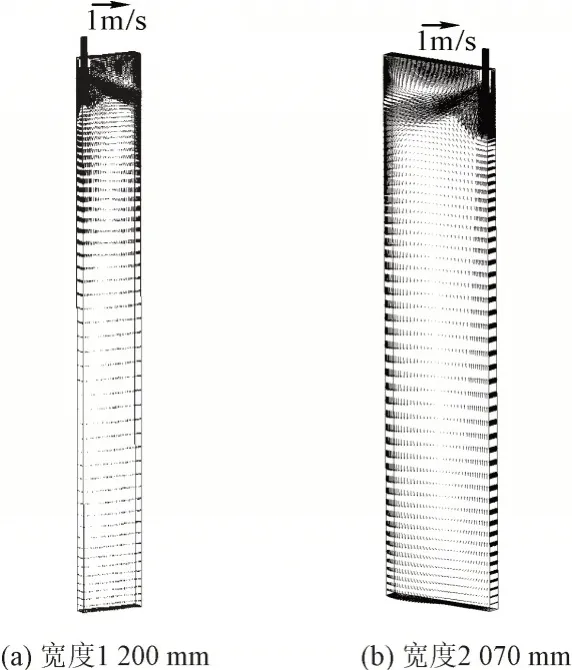

图4是不同结晶器宽度下结晶器流场示意图。图4(a)表明,当结晶器宽度为1 200 mm时,上部回流和下部回流流经的区域均较小。上部回流区的涡心距自由液面450 mm,距窄面中心对称面300 mm;下部回流区的涡心距自由表面1 500 mm,距窄面中心对称面300 mm。图4(b)表示结晶器宽度为2 070 mm 时流场的上部回流区形状与图4(a)相似,区别在于上部回流和下部回流流经的区域较大。上部回流区的涡心距自由液面900 mm,距窄面中心对称面520 mm;下部回流区的涡心距自由表面3 000 mm,距窄面中心对称面520 mm。图4(b)还表明,出口处出现了部分流体回流的现象。这是因为在相同的流量下,结晶器宽度越大,冲击窄面的动能越小,下部回旋区就越大。

图2 浸入式水口的底部结构

图3 不同水口下结晶器流场

图4 不同结晶器宽度下结晶器流场

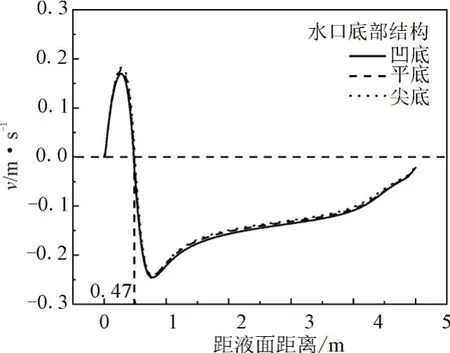

4.3 浸入式水口结构的影响

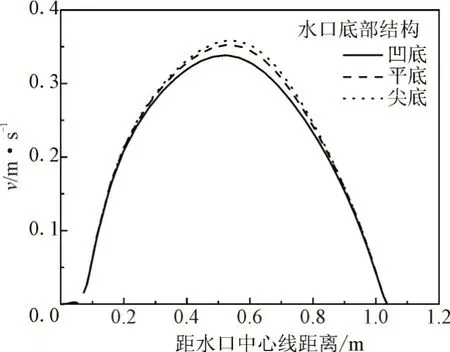

图5是不同的浸入式水口结构对液面速度分布的影响图。图5给出了水口和液面的水平速度。水口和结晶器液面被浸入式水口耐火材料隔开,因此图5中的速度分为左右两段。在浸入式水口内,钢液速度沿水口轴线方向,因此钢液的水平速度接近于零。钢液速度在液面的分布是不均匀的,速度的分布呈现“抛物线”的形状。不同的浸入式水口结构,其液面速度的分布基本一致,区别在于钢液速度最大值及其出现位置略有不同。当采用尖底水口时,在距水口距离为0.47 m 处,液面速度出现最大值0.36 m/s;当采用凹底水口时,在距水口距离0.45 m 处远,液面速度达到最大值0.34 m/s。这是因为不同的水口底部结构会造成钢液不同的动能损失。当水口底部结构采用凹面时,钢液损失的动能最多,液面速度较小,液面稳定,不易发生卷渣;当采用斜面水口时,液面速度较大,有利于化渣。

图6是不同浸入式水口对窄面冲击点的影响图。图6表明,在不同底部结构的浸入式水口下,钢液冲击窄面位置基本相同并且流体在窄面的速度分布也相似。从浸入式水口流出的钢液高速地冲向位于液面下0.47 m 处的窄面位置,沿窄面上行的流体在距自由液面0.28 m处速度达到最大值,然后减速流向自由液面;沿窄面向下行的流体在距钢液表面0.79 m处流体速度达到最大值,然后减速流向出口。

图5 不同的浸入式水口结构对液面速度分布的影响

图6 不同浸入式水口对窄面冲击点的影响

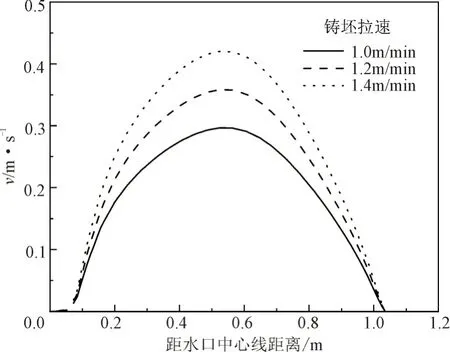

4.4 铸坯拉速的影响

图7是采用尖底底部结构水口时不同拉坯速度下的结晶器液面速度图。图7表明不同的拉速下,自由液面处钢液速度分布相似,但是钢液速度值呈现较大差异。拉坯速度越大,钢液液面速度峰值越大,且峰值均出现在距水口距离0.45 m 处。当拉速为1.4 m/min 时,其速度最大值为0.42 m/s;拉速为1.2 m/min时,其速度最大值为0.29 m/min,相差0.13 m/min。因此拉速越大,自由液面速度波动越剧烈,卷渣越容易发生。

图7 铸坯拉速对液面速度分布的影响

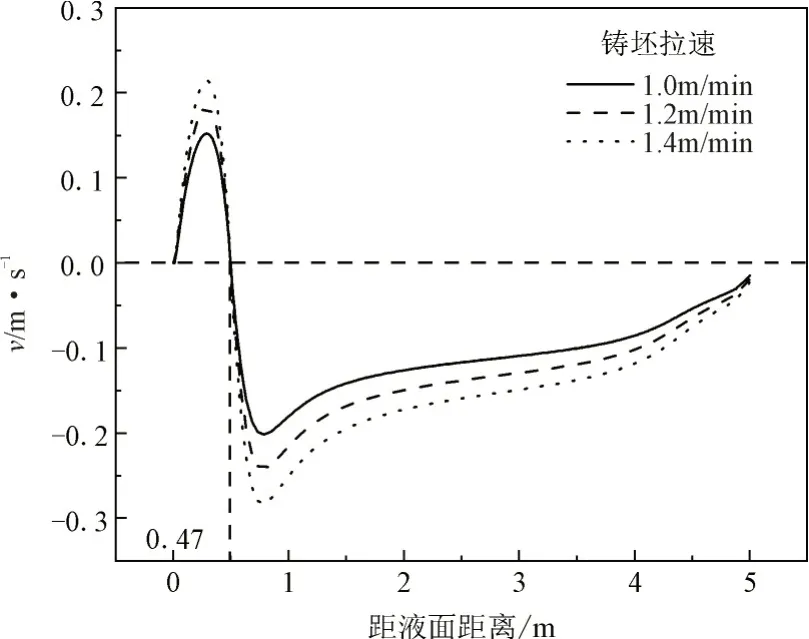

图8 铸坯拉速对窄面冲击点的影响

图8是采用尖底底部结构水口时不同拉坯速度下的沿结晶器窄面的钢液速度。在不同的拉速下,钢液流股冲击到窄面位置基本相同,皆为0.47 m;但是钢液流股沿窄面向上和向下流动时流体速度最大值不同。拉速为1.4 m/min时,钢液向上流动速度最大值为0.21 m/s,向下流动速度最大值为0.28 m/s;拉速为1.2 m/min时,钢液向上流动速度最大值为0.18 m/s,向下流动速度最大值为0.24 m/s。因此拉速越大,钢液的冲击深度越大,越容易产生漏钢事故。

5 结 论

(1)不同的浸入式水口(凹底、平底和尖底)下,结晶器内钢液流场相似,流体从浸入式水口流出后冲击计算域窄面,形成两个流股,上升流股达到自由液面后在结晶器上部形成上部回流区,下降流股下结晶器下部形成下部回流区。

(2)结晶器宽度为1 200 mm 时,上部和下部的回流区范围较小;结晶器宽度为2 070 mm 时,上部和下部的回流区较大。

(3)虽然浸入式水口底部结构(凹底、平底和尖底)不同,但是液面的速度分布基本相似,都呈现“抛物状”形状,但是凹底水口导致液面流速最小,平底次之,尖底最大。不同浸入式水口下钢液流股在窄面的冲击点位置相同。

(4)在不同的拉坯速度下,结晶器液面速度的分布相似;随着拉坯速度的逐渐增大,结晶器液面速度逐渐增大,但是钢液流股冲击窄面的位置保持不变。