凯洛格卧式氨合成塔内件安装方法

朱文俊

中化二建集团有限公司 山西太原 030021

1 引言

作为重要的无机化工产品, 合成氨工业在国民经济中占有重要的地位,其用途十分广泛,对我国化学工业的发展特别是农业生产发挥了重要的作用。 近年来,随着科学技术的进步,农业生产水平进一步提高,合成氨工业不断发展,生产规模不断扩大。 氨合成塔作为合成氨装置中最核心的设备,随着生产的大型化,其直径和重量也随之不断增加。 为克服传统立式合成塔的缺点,目前规模超过30 万t/a 的合成氨装置多采用卧式氨合成塔,其中美国凯洛格-布朗路特公司(KBR)研发的凯洛格卧式氨合成塔就是其典型代表之一, 在国内外应用极为广泛。 本文以内蒙古博大实地5080 化肥项目中凯洛格卧式氨合成塔内件安装为例, 通过技术研发, 成功改进了原KBR 公司的专有施工技术方案,在实际应用中保证了施工安全质量,缩短了工期,取得了良好的经济效果,赢得了业主的好评,在大型卧式合成塔施工中具有广泛的应用前景。

2 凯洛格卧式氨合成塔简介

内蒙古博大实地5080 化肥项目采用凯洛格-布朗路特组合合成氨技术, 其核心设备凯洛格氨合成塔为卧式布置,规格为φ3000×29960,其中壳体重310t,外形长32m; 内件φ2750×26750, 重163t; 触媒重143t;配带工装延长筒、螺栓保护导入架、移动小车、千斤顶等40 多吨专用安装、检修工具。 其中氨合成塔内件安装程序繁多,工序复杂,精度要求高,催化剂装填时间短,给现场施工带来了一定的难度。

3 内件安装工艺流程及施工技术要点

3.1 内件施工工艺流程

凯洛格卧式氨合成塔设备重量大,内件安装复杂,精度要求高。 如何把庞大的触媒篮多次从壳体中灵活的抽出、移入,控制各部位的安装精度是关键。 其内件施工工艺流程图见图1。

3.2 连接螺栓设计改造

目前国内外凯洛格卧式氨合成塔设备内件安装大多采用KBR 公司提供的安装文件,在设备制造商现场技术代表的指导下进行安装。 由于氨合成塔内件重量重(约163t)、安装长度较长(约26.75m),安装时须在内件外端部安装专用工装筒进行接长, 采用移动轨道车辅助安装。 合成塔内件与专用工装筒的连接采用KBR 公司提供的64 条专用连接螺栓(M36),如图2、图3 所示。

图2 工装筒(端部与合成塔内件端部连接)

图3 合成塔内件(端部与工装筒端部连接)

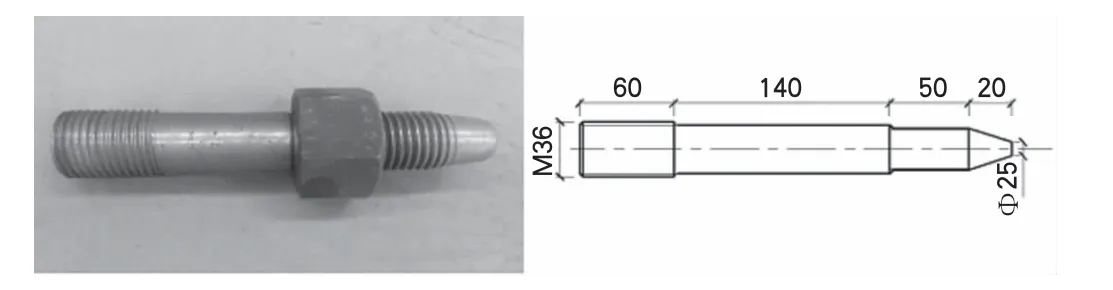

设计文件中连接螺栓(M36)与螺栓孔(M38)的配合间隙小,经实测工装筒每个孔与连接螺栓总的间隙为1.5mm,合成塔内件每个孔与连接螺栓总的间隙仅为1mm。 因KBR 公司提供的连接螺栓为紧固型螺栓,不具备导入功能(图4),导致合成塔内件与专用工装筒间多条连接螺栓对准十分困难,在组装过程中极易造成螺纹损坏,给施工带来了很大困难。 为此,中化二建集团有限公司经过技术攻关,将原紧固型螺栓改为导入紧固型螺栓,即将M36 标准螺栓一头使用车床加工成M30-M20 锥形螺纹。

图4 原连接螺栓——紧固型螺栓(M36--64 套)

改造后的螺栓前端为M36, 满足与内件端面丝孔配合,长度同原连接螺栓;中端为φ33,其受力截面与M36 等同,不降低连接强度,满足剪切力要求;后端为M30,仅起紧固作用,并配双螺母以满足要求;尾端为圆锥状,φ25,长20mm,做导引端,引导螺栓顺利穿入螺栓孔。 具体如图5 所示。

图5 改造后的螺栓——导入紧固型螺栓(M36--64 套)

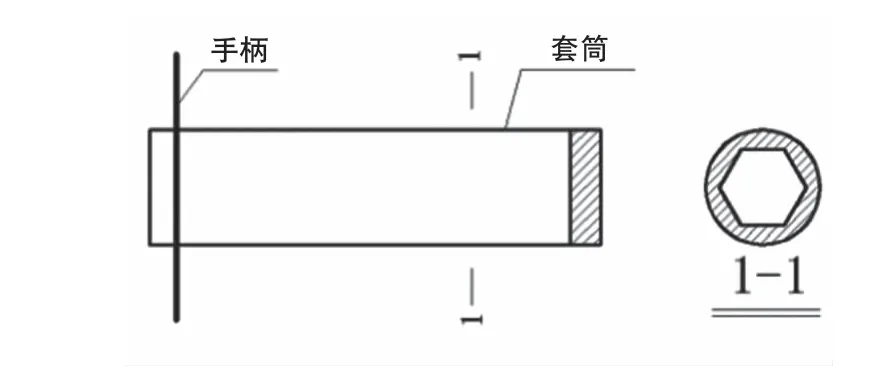

3.3 特制M36 套筒型扳手

如图2、图3 所示,因64 条连接螺栓间距过小,无法正常使用常规扳手进行紧固,现场特制M36 套筒型专用扳手, 有效解决了螺栓间距过小无法采用常规扳手进行紧固的问题。 首先选用δ20 钢板按照M36 螺栓配套螺母外形尺寸切割出内六角孔; 然后采用φ76×3 钢管作为套筒,套筒长300mm;将制作的内六角钢板套入套筒内端部,接触面满焊连接,在φ76×3套筒另一端距端部20mm 处垂直穿孔插入φ20×300的圆钢作为套筒型扳手的手柄。 如图6 所示。

图6 特制M36 套筒型扳手

3.4 催化剂装填方法的改进

KBR 工艺要求合成塔内件内装填预硫化活性催化剂,但在最后一床预硫化活性催化剂装填时,因合成气出口管正好位于人孔处,不能按设计要求整体装填,如采用散装达到装填密度,则会影响合成效果,又因是活性催化剂,要求短时间内装填完成。 按照KBR 公司技术要求,需拆除合成气出口管,利用工装筒、移动轨道车配合将合成气出口管移出,以方便人员操作。 但若按KBR 公司技术要求移除合成气管,需将合成塔内件与工装筒之间的64 条M36 连接螺栓全部拆除, 为防止合成气管移出过程中工装筒失稳, 同时需要在工装筒的另一端增加配重400kg(图7)。

图7 原KBR 公司技术要求操作方法示意图

上述操作过程仅仅是为催化剂装填提供方便,操作程序复杂,精度要求较高,作业时间较长,手段用料多,成本高,且容易影响催化剂的活性。 经现场技术攻关,中化二建集团有限公司提出更改KBR 公司的作业程序:拆除工装筒上的移出支架(图8);焊接板式吊耳,DN300 导气管组重400kg,经计算,在工装筒内顶部长度方向等间距焊接安装4 套吊耳,吊耳采用δ=10mm厚Q235 钢板制作(图9);用软性吊装带作吊装索具,用接力吊装的办法移出合成气管(图10)。经过与KBR公司现场技术专家的沟通,KBR 公司认为他们多年来采用工装筒、 移动轨道车配合移出合成气管的方法不经济、 不可取, 中化二建集团有限公司的施工方法简单、可靠、可有效保护合成气管道,特别是节约了催化剂装填时间约1 周, 大大降低了活性催化剂暴露在大气中的时间, 因此同意中化二建集团有限公司的施工方法。

图8 移出支架

图9 吊耳布置图

图10 技术改进后操作方法示意图

3.5 自主设置自动牵引机构

合成塔内件、 球形封头等构件在安装过程中需反复推动移动轨道车。 由于上述构件重量较重,人工极难推动小车,中化二建集团有限公司经现场技术研发,设置了自动牵引机构,极大地提高了工作效率,缩短了工期。 该装置采用5t 慢速卷扬机与50t 滑轮组配合形成自动牵引机构, 卷扬机前锚点布置于合成塔条式基础根部,布置时应对基础棱角进行保护;卷扬机布置于移动轨道车轨道的末端,并设置后锚点,对移动轨道车进行牵引,详见图11。

图11 牵引机构

4 效益分析

4.1 社会效益

中化二建集团有限公司运用上述施工方法成功地完成了内蒙古博大实地5080 化肥项目合成氨装置凯洛格卧式氨合成塔内件的安装任务,工期缩短,质量优良,无安全事故;一次投料成功,达产达效,运行稳定,得到了业主、监理以及KBR 公司售后技术服务人员一致好评, 为中化二建集团有限公司承揽后续工程奠定了良好的基础,获得了良好的社会效益。

4.2 经济效益

上述施工方法主要对KBR 公司提供的氨合成塔内件施工方法进行了两项技术改进,即64 条紧固型连接螺栓的改造和影响催化剂装填的合成气管拔出方法的改良,大大缩短施工周期。 实际工期较计划工期缩减14d, 节省人工费用5.6 万元, 节约机械费用24.6 万元,经济效益显著。

5 结论

综上所述, 中化二建集团有限公司结合工程实践经验并经过技术人员的科学攻关,成功地对KBR 公司原有的凯洛格卧式氨合成塔设备内件安装方法进行了改进。 通过运用合理的施工工艺,在不影响构件性能的情况下改造螺栓形状、自制紧固扳手,解决了重大设备多条螺栓对准难、紧固难的问题;通过改进催化剂装填过程中合成气管的拆装方案,自主设置自动牵引机构,减少了工装筒拆装次数、 手段用料和大型机械台班用量;极大地简化了施工操作程序,加快了施工进度,提高了机械化程度,确保了工程施工质量。 上述施工方法已成功申请发明专利《凯洛格卧式氨合成塔内件安装方法》(专利号:ZL201510360077.4 )和部级工法《大型卧式凯洛格氨合成塔内件安装施工工法》(HGGF28-2014)。 随着科学技术的发展、施工经验的不断总结积累,将会有更好、更先进的方法出现,从而使工程施工质量、工程管理水平不断提高。