15万m3带内支撑柱锥顶式储罐施工安装

付 磊 张先夺

中国化学工程第十一建设有限公司 河南开封 475002

1 项目概况

中国化学工程第十一建设有限公司(以下简称十一化建) 沙特公司自2013 年起承建了沙特SWCC 三期输水项目储罐EPC 工程,储罐工程共有饮用水罐16台,其中15 万m3储罐有8 台。 15 万m3储罐为内部带支撑柱结构的锥顶罐, 设计建造规范采用美标API-650,其主要参数为:重量2480t,内径96.8m,高度20m,内部61 根支撑柱(直径16 吋有缝钢管),壁板分为七带, 最大壁厚为41.5mm, 壁板材质为A537 CL2。考虑到储罐直径大、吨位重及特殊的锥顶结构,储罐施工采取先安装顶板再进行正装法施工壁板施工工艺, 壁板立缝和环缝焊接分别采用气电立焊及埋弧自动焊,以提高功效和焊接质量。 图1 为施工流程图。

图1 15 万m3 带内支撑柱锥顶式储罐施工流程

2 施工工序及过程控制措施

2.1 基础阴极保护安装

本储罐设计采用在底板下部铺设阳极带网并在罐内部安装阳极棒, 通过外加电流以牺牲阳极的方式避免储罐自身钢板的腐蚀。 阳极带网施工在阴保分包商专家指导下按照图纸布局进行, 安装重点是横向与纵向连接点采用专业焊机进行点焊, 所有焊点由电气工程师确认后方能移交下道工序, 以确保将来正式通电后整个网络的连通。 罐底板下部阳极带网及外加电流用阴保变压器如图2 和图3 所示。

2.2 储罐基础验收

(1) 基础验收具体包括以下数据:罐十字中心坐标及标高、环梁上表面标高、沙层标高和环梁0°/90°/180°/270°方位等, 验收数据填写专用记录表格作为工序交接资料。

(2) 罐底板下部为300mm 回填沙,沙层标高及回填平整度直接影响底板铺设的外观质量。 在底板铺设前,根据1∶100 的坡度要求开展沙层平整及浇水压实工作,如图4 和图5 所示。

2.3 储罐预制

图2 罐底板下部阳极带网布局图

图3 外加电流用阴保变压器

图4 沙层回填

图5 沙层标高测量及浇水压实

根据施工经验及常识确定储罐钢板排版原则,如表1 所示。

2.3.1 底板下料预制

底板的下料包括中幅板、边缘板和异形板,钢板下料关键控制点为钢板标识移植并且要求记录齐全,以便实现材料使用的可追溯性。

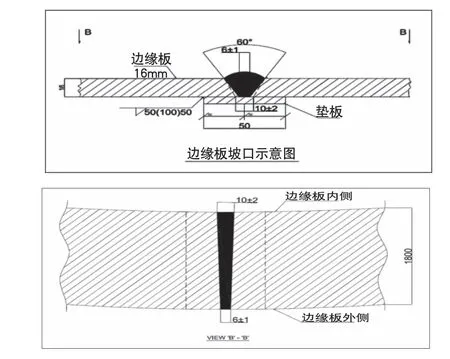

根据国标GB-50128 规范,板排版时考虑采取内外不等间隙,即外侧间隙6~7mm,内测间隙8~12mm。 由于规范API-650 对弓形边缘板间隙没有特定要求,经与监理协商最终确定了储罐边缘板坡口间隙调整原则,如图6 所示。

图6 边缘板坡口间隙调整示意图

2.3.2 壁板预制误差控制及注意事项

(1) 壁板下料误差控制参照GB-50128 对应规定执行;

(2) 由于纵焊缝焊接收缩,在壁板下料时应提前预留收缩余量;

(3) 壁板开孔、预制、焊接及检测在预制厂进行,由于壁板材质为A537 CL2,根据API650 规范,带补强板的开孔均需做焊后整体热处理以消除应力, 热处理温度为600~650℃,恒温时间为每25mm 厚度1h。

(4) 壁板卷板时应先送进2m 进行试卷并用曲率样板检查卷制后板的曲率, 每一次卷板时应逐渐施加压力,25mm 厚度以下经过2~3 次成型,25mm 厚度以上经过4 次以上成型, 严禁一次施加压力过大造成壁板曲率半径过小;壁板卷制完成后,水平方向上用弧形样板检查曲率,其间隙小于4mm 为合格;卷制验收完成,卸下上滚轴负荷后壁板取出,以免造成板端曲率偏差; 卷制后的壁板应置于与其等曲率的胎具上进行储存及长途运输。 壁板存储及运输胎具如图7 所示。

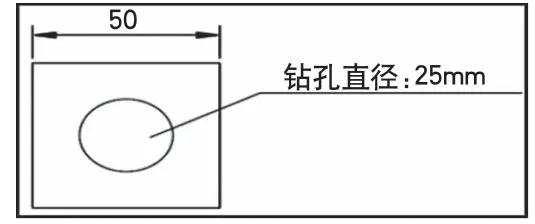

(5) 壁板安装前临时用工卡具准备:第一圈壁板组对用花兰螺丝杆(调节垂直度用)规格:φ89×4 焊接钢管,详见图8。 立缝及环缝组对用工卡具包括:方块(图9)、龙门弧板(图10)、楔铁(图11)、龙门卡(见图12)和圆销等。

表1 储罐钢板排版原则

图7 胎具制作示意图

图8 花兰螺丝杆示意图

图9 方块示意图

图10 龙门弧板示意图

图11 楔铁示意图

图12 龙门卡示意图

2.3.3 顶板结构及支撑柱预制

(1) 根据排版图完成所有部件下料,包括顶板、支撑柱(含盲板、盖板、衬板)、结构梁等。

(2) 支撑柱所有焊接结束后整体进行气密试压(气压试验压力为5psi), 气密以无压降及所有焊缝无泄露为合格。

(3) 顶板及结构分片预制:顶部分为五环,共有84块分片预制结构,每两环之间的过渡板暂不拼接,待顶板分片吊装完成以后再进行安装。 为了保证分片预制的顶板结构吊装过程中安全及不出现变形, 采取临时焊接纵向加固梁及环向角钢方式, 并根据重心合理设置临时板状吊耳(吊耳选型及焊接要求严格按HG/T-21574-08 相关规定执行)。

2.4 储罐安装

2.4.1 储罐底板安装

(1) 底板铺设前标记上环梁十字中心位置,作为铺板参照。

(2) 储罐直径较大,需吊车进入罐内进行底板的铺设,为了保护环梁及底部阴保网,用12mm 钢板搭设吊车通道。

(3) 底板中心板铺设后,按照排版顺序从内至外采用外侧板压内测板的方式铺设其他中幅板。 底板铺设过程中要及时找平并点焊,防止出现位置偏差。

(4) 中幅板铺设完成后,从中心向四周按照先短后长的焊接原则施焊,焊接采用分层、分段退焊和跳焊的方式。

(5) 根据设计要求,边缘板铺设前需先在环梁上间距1.5m 放置25mm 厚的垫铁块, 垫铁块放置重点是上平面标高控制,整体标高误差控制在±2mm 范围内,以保证边缘板平整。 边缘板铺设从清扫孔位置向两边铺设,铺设过程中利用临时卡具完成焊缝的组对,最后一块边缘板为毛料, 待其他板定好位后根据现场尺寸进行精确下料切割。

(6)中幅板焊接完成后进行异形板的铺设,为了确保整体底板外观及搭接宽度, 异形板外缘需要根据现场实际尺寸在罐外进行二次切割处理。

(7) 边缘板及异形板焊接顺序为:先焊接边缘板对接焊缝外侧300mm,按照规范要求随机抽取总数量的50%进行RT 检测;再焊接异形板与中幅板短缝,异形板之间的长缝离边缘板约1m 时预留不焊,以备八卦缝组对调整用;大角缝(第一带壁板与边缘板之间的焊缝) 在第三带壁板安装完成后组对焊接, 焊接先内后外,内侧焊缝打底结束后进行MT/PT 检测,无渗漏为合格,随后进行填充及盖面,内侧结束后开始外侧焊缝的焊接工作; 然后焊接边缘板内侧剩余焊缝及异形板预留长缝,最后进行八卦缝的组对及焊接。 底板铺设及焊接施工如图13 所示。

图13 底板铺设及焊接施工图

2.4.2 储罐顶板及支撑柱安装

(1) 罐底板焊接完成后,根据图纸在底板上标出每根支撑柱的位置,并安装10mm 厚垫板及定位板。

(2) 顶板分片结构重约8t,安装高度为22m,经过计算选用100t 汽车吊进罐内进行吊装, 吊车下面铺20mm 通道板确保底板不受影响。 将预制好的支撑柱倒运到罐内平放在胎具上, 在柱顶端预设的3 个吊耳上捆好缆风绳,用于调节垂直度及临时加固(揽风绳通过花兰螺丝固定在重约2t 的混凝土块上)。 支撑柱固定前,确保柱顶盖板中心线指向罐中心(支撑柱垂直即可),并通过调整花兰螺丝使垂直度满足规范要求。 支撑柱吊装过程中用升降车配合。

(3) 中心支撑柱紧固完成后, 开始安装第一圈6根支撑柱,每安装两根后随即吊装顶板分片结构,并通过紧固螺栓做好大梁与支撑柱连接; 再安装第三根支撑柱接着上第二片顶板分片结构, 以此类推安装好第一环的支撑柱及顶板分片结构。 第一圈顶板结构的整体垂直度用经纬仪检查合格后, 进行支撑柱上部盖板与大梁接触部分角焊缝的焊接。

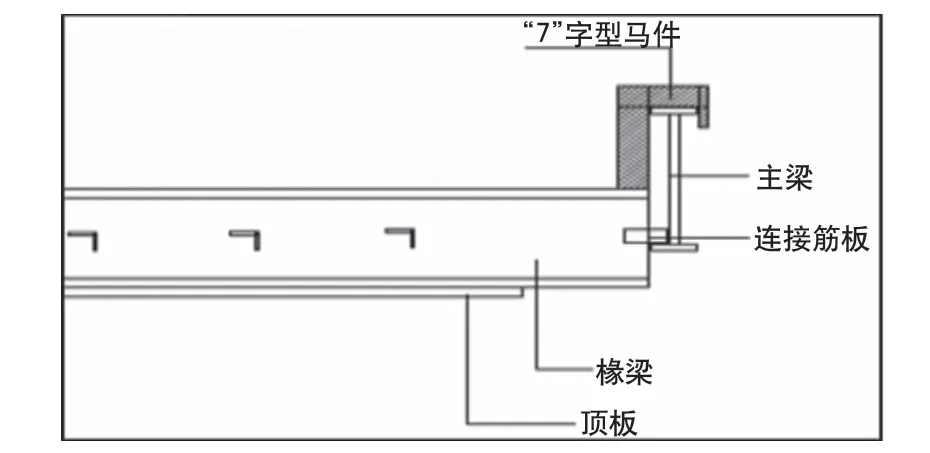

(4) 考虑到第二圈顶板小梁和已安装第一环大梁之间为筋板连接, 吊装过程中无法直接焊接筋板完成正式连接, 通过在第二圈顶板分片结构小梁上焊接2个“7”字形马件直接挂在已安装的第一圈大梁上以减少高空作业的风险。“7”字形马件设置如图14 所示。

图14“7”字型马件设置示意图

(5) 第三环及第四环的支撑柱和顶板分片结构安装同前两环, 前四环顶板装完后开始补装两环之间的过渡板,用吊车或者卷扬机并用手拉葫芦配合,根据现场实际尺寸,逐块下料及补装。

(6) 第五环的顶板分片安装在罐壁施工结束后进行,安装方法同前四环。

(7) 支撑柱及顶板分片结构安装如图15 所示。

图15 支撑柱及顶板分片结构安装图

2.4.3 储罐壁板安装

(1) 围板前在边缘板上画出壁板内壁圆周线,磨平壁板下部的边缘板焊缝。

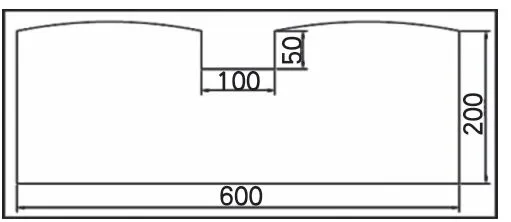

(2) 第一带壁板安装:在壁板位置线内外交错点焊定位板(6mm 钢板, 长宽均为100mm), 间距为1.5~2.0m;在壁板内侧点焊安装所需的工卡具(如脚手架用蝴蝶板、小方块、背杠、龙门板等);第一带壁板安装从清扫孔处开始向两侧展开, 在定位块中塞入楔铁并用花兰螺栓(每4m 设置1 个花兰螺丝)与底板点焊用于壁板临时固定, 焊接龙门弧板配合圆销完成立缝粗组对,通过调整楔铁及花兰螺丝满足壁板的垂直度、上部水平度、圆度、立缝坡口间隙、错边量等;在第一带壁板安装过程中预留一块尺寸和位置合适的壁板先不焊接, 等安装到第三带壁板以上时将此块板拆除并用型钢对相邻壁板进行加固, 用于后续升降车及材料进入罐内焊接及防腐。

(3) 其他壁板安装:第一带板立缝焊接、探伤合格后,在壁板上安装临时脚手架;吊装第二带壁板,环缝采用龙门卡与背杠固定及粗对,每隔1.5m 左右放置1组, 然后通过楔铁完成第二带壁板垂直度及上下壁板错边量的控制; 第二带壁板立缝组对和焊接与第一带板相同; 剩余其他各圈壁板的安装和组对参照第一圈壁板。 壁板安装工装卡具如图16 和图17 所示。

图16 立缝及环缝组队工装卡具

图17 壁板安装用操作平台及滑行小车

(4) 壁板焊接:壁板立缝焊接方法采用气电立焊(EGW), 焊机型号为YS-EGW-V, 焊丝选用KOBELCO 公司的药芯焊丝DW-S60G, 保护气体为CO2。 壁板环缝焊接方法采用埋弧自动焊(SAW),焊机型号为YS-AGW-ICE,焊丝选用KOBELCO 公司的实芯焊丝US-49, 配套用焊剂为KOBELCO 公司MF-33H。实践证明,大型储罐壁板焊接采用自动焊焊接工艺,外观成型好,焊接投入人力少、效率高,焊接一次探伤合格率达到99.5%以上。 壁板焊缝焊接如图18和图19 所示。

图18 壁板立缝气电立焊(EGW)

图19 壁板环缝埋弧自动焊(SAW)

(5) 罐顶抗压板安装及焊接:罐顶抗压板焊接应先焊对接缝,后进行内侧仰角焊缝焊接,最后在挂壁小车上焊接外侧仰角焊缝。

(6) 第五环顶板安装:罐内外的焊缝全部焊接并检测合格后, 利用升降车拆除罐内的脚手架和工装卡具;罐内的进水管、溢水口、集水坑等较大部件按图吊装完成。 以上工作都完成后便可以安装第五环顶板分片结构,方法同前四环。

(7) 待罐内焊接结束后,升降车退出到罐外,即可进行底板搭接焊缝的真空试验(图20)。 根据API-650规范要求,制作一个宽150mm、长760mm 的上部带玻璃并带有真空表的真空测试盒。 测试前需要对焊缝进行除锈,涂抹苏打水或者肥皂液,用空压机抽取真空盒内空气, 当真空表读数为21kPa 并且目测焊缝位置无气泡即为合格。 真空箱试验时钢板表面温度应控制在52℃以下为宜。

(8) 其他附件安装:罐主体完成后按图纸把盘梯、罐外排水管及罐顶的人孔、通风口、栏杆、拦水檐等安装到位。

(9) 罐本体施工过程中,在监理见证下组织壁板垂直度验收, 罐内底板半径测量以及罐口方位和法兰组队偏差测量等, 所有测量工作均有记录并得到监理签字确认。

图20 底板焊缝真空箱试验

2.4.4 储罐上水沉降及验收

(1) 编著上报储罐试压方案,方案应包括取水点位置、流量、沉降完排水地点、上水临时设施(上水泵、管路、阀门及流量计、罐口封堵用盲板等)、上水前基准观测桩和环梁沉降观测点设置、罐内消毒措施、上水速度控制、上水过程中不同阶段沉降测量要求,以及相应质量保证和安全措施等。

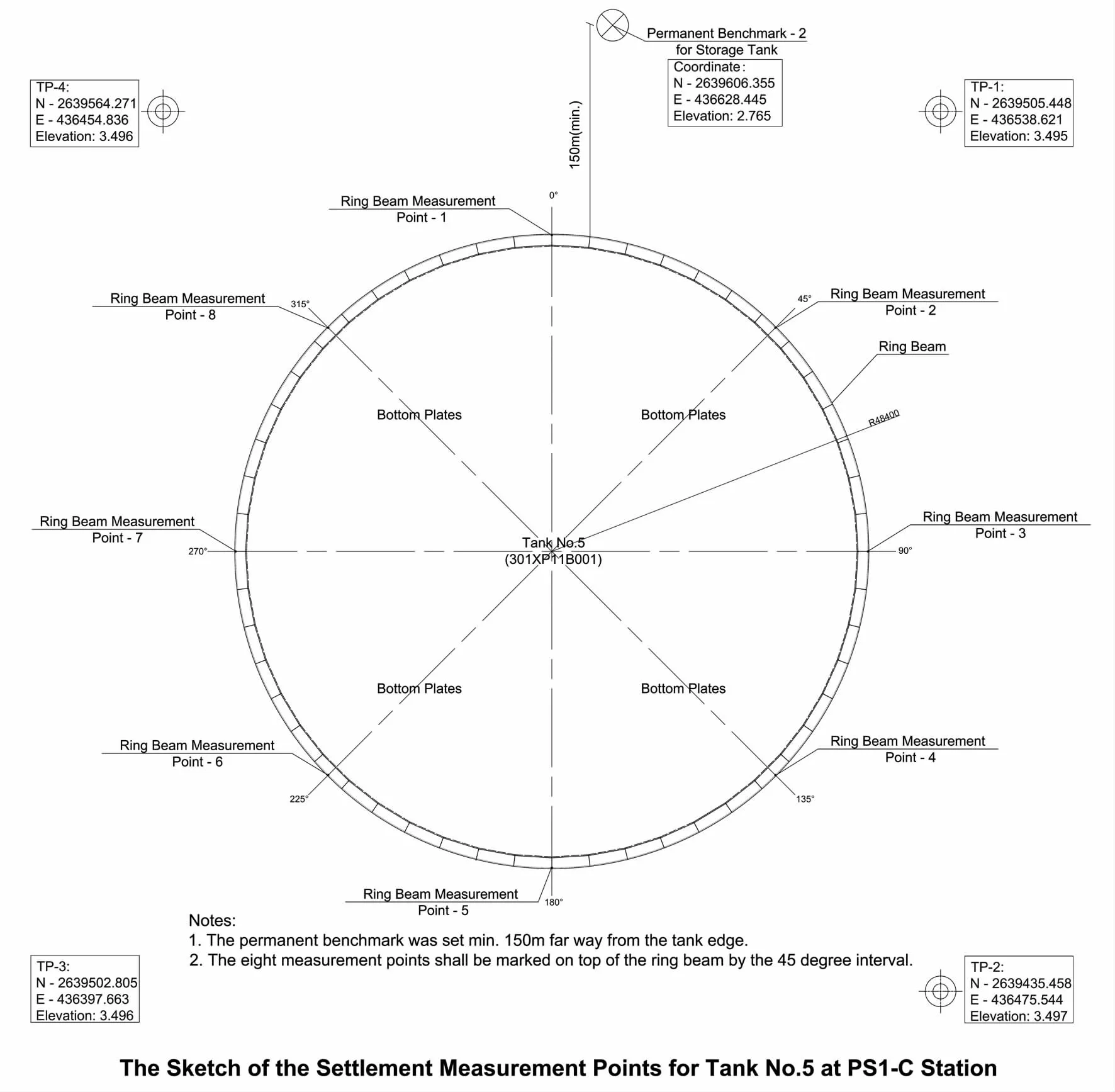

(2) 根据API-650 要求,需要在环梁上表面等角度设置8 个沉降观测点并建临时基准桩, 临时基准桩的位置至少离出罐基础150m 距离,其标高和坐标信息需从项目正式基准点通过RDK/全站仪取得;考虑罐体周长较大, 需要在沿罐基础再设置4 个临时观测分桩(每个分桩能检测环梁上两个沉降观测点)。 所有桩坐标标高信息以及环梁上沉降观测点被监理认可后,即可上报申请资料将储罐上水前各个沉降观测点的相对标高测出,并填写对应记录。 储罐基准点、沉降观测点分布图如图21 所示。

(3) 储罐上水前检查工作:所有焊接结束并得到监理签字验收,底板焊缝真空箱测试完成,焊缝射线探伤完成,罐上各种临时支撑架完成移除,上水设施及消毒设施等。

(4) 根据规范AWWA-C652(水存储设施消毒规范-美国水务协会)第4.2 条规定,水存储设施可以选用一定浓度的次氯酸钙作为消毒剂进行消毒(消毒结束时罐内水中余氯含量至少2.5ppm,并且生化实验结果满足世卫组织饮用水标准即为消毒合格)。 根据沙特实际能采购的65%有效氯含量的次氯酸钙,经过计算,给14 万m3储罐消毒需要添加次氯酸钙2000kg,在储罐上水液位5%(约7000 m3时)时将次氯酸钙溶液通过泵和管路打进罐内,静止6h,以便消毒液能充分扩散,待随机抽取的水样中有效氯含量达50ppm 以上时即开始再次上水。 储罐达到最高液位后邀请第三方现场取样测量余氯含量及生化实验分析,以检验消毒效果。

图21 储罐沉降观测点分布示意图

(5) 15 万m3储罐最底下带板厚度为41.5mm,故下部1/3,中部1/3,上部1/3 上水最大速度需控制在3386m3/h, 2208m3/h, 1693m3/h。 用两台泵上水,单台泵上水速度400m3/h,最大上水速度800m3/h,满足规范要求。 储罐上水速度控制见表2。

表2 储罐上水速度控制

(6) 沉降观测控制:根据API-650 规范要求,沉降观测分为6 个阶段,分别是:上水前;1/4 液位时;1/2液位时;3/4 液位时;最高液位时;储罐排水完成后。

罐环梁圆周上任意10m 间隔两个点的均匀沉降不能超过13mm,及整个环梁不均匀沉降值在50mm 以内为合格。 储罐上水时每个观测阶段结束并经监理确认后可继续上水,本项目根据监理业主特殊要求,当液位达到最高液位时每隔2h 测一次各个观测点沉降数值,当各个观测点数值趋于稳定不再发生沉降时为止,上水沉降结束。 当罐内排水完成后,再对各观测点标高测量,并将所有数据填写记录备案。

(7) 罐内排水结束后,拆除临时盲板,更换正式盲板、垫片和螺栓,经监理签字验收后正式交付总包商作为预试车使用。

3 小结

沙特延布—麦地那三期海水淡化项目15 万m3储罐是十一化建首次在海外承接的大直径内部带支撑柱式锥顶储罐EPC 工程,通过地面预制和现场安装相结合,合理安排施工工序,优化施工方法和施工措施,注重过程控制,加强施工质量安全管理,圆满地完成了储罐本体安装,上水沉降及内外防腐施工,为公司今后在大直径储罐施工及现场管理方面积累了宝贵的经验。