建立吊装全过程安全管理体系

梁 昊 徐 勇 王岩松

中国石油天然气第七建设有限公司 山东青岛 266300

吊装作业通常作为高危作业来进行管理, 因此控制好吊装的安全性尤为重要。 吊装作业的实施过程也就是吊装方案执行的过程, 因此吊装方案编写的科学性、合理性、切实性将直接影响到吊装作业施工过程的安全性。 要将吊装施工进行全过程管理就必须自源头开始避免错误, 基础数据的准确才能保证上层过程结构的安全与稳定。 同时,现场的执行过程也严格要求与方案相符,这样也要求技术人员时时关注现场动态、了解现场情况变化,及时对方案进行调整,而后将变更部分交底至施工班组。

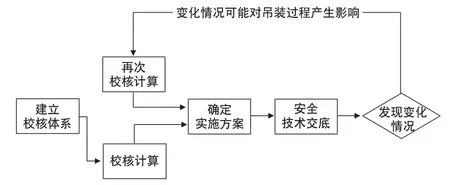

针对方案编写及现场执行的过程控制示意图(以塔器为例)见图1。

图1 过程控制示意图

(1) 工件重量计算要准确,仔细查看图纸,不要遗漏项,将有可能影响重量的因素全部考虑到;

(2) 在工件重量准确的基础上进行吊车的选用,同时确定作业工况;在吊车确定的同时,确定吊装作业过程;

(3) 针对所选吊车、 被吊物及吊装过程的特点进行吊装场地的地基处理;设置吊装吊耳,选用合适的索具;

(4) 组织安全技术交底,将方案内容及吊装思路、注意事项等进行交底。

1 针对方案编写的过程控制

1.1 设备分段位置的确定

设备的分段位置需合理设置,最好将设备自身平台进行利用,以确保组焊平台的安全可靠。 分段位置宜设置在高于平台1.5m 处,以便于空中组焊作业的开展。

1.2 重量计算

关于被吊工件的重量计算, 最重要的一点就是要精确。 首先要做到不漏项,将可能影响重量数据的因素全部考虑进去;而后再准确计算各类因素的体积,体积的计算尤为重要, 因为它的准确性将直接影响到最终工件重量的准确性(因为质量=体积×密度,一般密度方面不会造成偏差)。

1.2.1 新建装置设备的重量计算

(1) 新到货的卧式换热器/罐类设备: 需核对其与设备蓝图是否相符, 而后考虑设备在制造厂家试压后的水是否彻底排放;

(2) 新到货的塔器等立式设备: 首先对实物与设备蓝图进行符合性确认,而后进行塔器的净重计算,塔器的重量一般由“壳体”“内件”“劳动保护平台”“附塔管线”“保温”“防火”“电仪设备设施”组成。 因此计算塔器重量时,要将所有这些因素均考虑在内,提前与工程部门沟通,确定安装工程量,核算设备净重,确定最终安装量,从而确定最终设备净重。 这里需要格外强调塔器内件事宜,塔器内件图纸作为单独一部分,一般由内件专利厂家出图。 塔器内件主要分为两部分:其一是与塔器焊接连接的内件支撑件, 其二是与支撑件机械连接的内件。 一般塔器到货时均附带与塔体焊接连接的内件支撑件, 此部分重量需由内件图纸中单独提取出来加到塔器净重内。 同时,整体塔器到货时还需核实塔器内部试压残水是否排放完全,若仍存水,需采取排水措施, 因为多余的水存在于塔器内部会影响吊装过程的稳定性,进而影响吊装安全。

(3) 新建装置带衬里设备重量计算: 附带衬里的设备, 一般设计蓝图中给出的衬里重量均为衬里完全烘干后的单位重量,因此针对现场衬里后安装的设备,还要考虑衬里中水分的重量对设备净重的影响。

1.2.2 考虑拆除废旧设备的重量计算

(1) 卧式废旧设备重量计算:针对此类设备,需考虑设备内部是否存在残余介质, 同时针对废旧设备需考虑0.05 倍的设备附加重量, 即计算好设备重量后,再乘以1.05 后作为设备最终计算得出重量。 废旧塔器拆除同样按照1.05 的附加系数确定最终计算得出重量。

(2) 废旧沉降器油气结焦重量计算: 对于拆除的废旧沉降器设备,其内部结焦重量不容忽视,需谨慎计算这部分重量。 此部分重量一般无法精确计算,根据多年的施工经验,一般以最终工件净重为计算得出重量,再乘以1.1,即为10%的附加重量。同样,对于再生器内部为催化剂的重量计算, 一般考虑5%的附加重量,即将计算所得重量乘以1.05 后作为最终重量。

1.2.3 钢结构重量计算

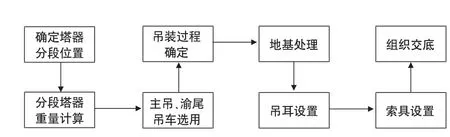

对于钢结构重量的计算,需要注意的是不能漏项。常规的计算方法是将设计图纸中所体现的全部结构件的重量加在一起,这样第一耗时较多,第二若是遇到多层复杂的结构可能会漏项或是重复叠加重量, 从而造成计算所得数据的不切实性。 关于钢结构重量的计算可采用辅助软件来完成,计算过程及结果见图2。

图2 利用Solidworks 软件计算钢结构的重量

由图2 可见, 首先根据图纸将所需吊装的钢结构三维建模,通过三维模型可查看是否漏项;建模完毕后利用“质量特性” 功能进行钢结构吊装参数的查询计算,从而得出钢结构的重量及重心参数。

1.3 吊车选用与吊装过程确定

基于工件重量计算准确的情况下, 进行吊车的选用,同时进行吊装过程的确定。 工件重量直接影响吊车的规格型号大小, 吊装过程的确定则直接影响吊车的工况,体现了工件重量计算的重要性,直接地影响现场吊装实施的可行性。 吊装过程的确定需要考虑诸多影响因素,暂时抛开地基处理对吊装的影响,需要展开如下几方面的工作:

1.3.1 吊装参数确定,考虑实际工况,初步确定吊车详细配置

基于上文提到的重量、被吊工件的规格尺寸、安装高度、吊装环境(地面与空中)等基本信息,进行吊车型号与工况的初步选定。 选用原则是工件吊装负载率为90%以下;吊装过程不存在卡杆及刮碰情况。 针对多个工件吊装的情况, 需将所有工件的吊装核算全部进行完毕后,才能初步确定吊车型号与工况。 吊车型号及工况初步选定后, 下一步需进行详细工况及后续条件的确定:

(1) 附带超起系统的工况, 需核算出超起配重的需求数量;

(2) 由最大工件重量确定吊车吊钩型号, 明确吊钩重量及正常吊装吊车跑绳缠绕股数, 从而进行吊装重量的计算;

(3) 根据吊车型号及工况, 确定吊车设备系统的规格尺寸,进而进行吊装平面图及立面图的绘制;

(4) 根据吊车型号及工况, 确定吊车组车所需的场地尺寸,复核现场实际场地空间情况,落实现场场地空间是否满足组车要求;

(5) 根据吊车型号、工况及被吊工件重量,确定吊车站位及行走处的地基处理方案, 于吊车进厂前完成地基处理工作,为吊车进厂创造条件;

(6) 根据吊车型号、工况、被吊工件参数及现场实际场地空间情况,进行吊装过程的初步确定,明确吊装过程的每一步,提前考虑可能涉及的问题。

1.3.2 吊车选用原则

(1) 对于新建装置的吊装施工, 一般主吊吊车多选用履带式吊车, 履带吊车的工况要充分考虑到整个装置所有结构、 设备、 工艺及其他设备设施的安装需求,不仅要考虑最重最高工件的吊装,还需考虑最不利位置的工件吊装;对于新建装置溜尾吊车的选用,履带吊与汽车吊均可以,可根据现场实际情况、设计情况、采购设备到货情况进行确定, 溜尾吊车选用履带吊可考虑前期结构及小型设备的吊装使用;

(2) 对于改造施工作业, 若吊装任务量大、 周期长,则选用履带吊车,以有利于现场吊装作业的开展,施工效率也比较高;

(3) 对于检修施工作业, 若被吊工件重量较大且吊装频次较多,一般还需选用履带吊车;若仅仅吊装几个大型设备,则选用汽车吊来完成吊装作业即可;

(4) 在所有情况下进行吊车选用时, 不仅要考虑吊车的吊装能力、机动性、利用率,还需考虑场地限制情况、作业面情况(单点集中或是多点分散),以及进出厂的费用和时间。

1.3.3 吊装过程确定,空间体系仿真

在吊装过程初步确定后, 还需根据现场实际情况进行复核。 看现场实际情况是否满足吊装过程的要求,若不满足要求, 可以考虑通过现场实际条件的改变来满足吊装过程的要求;若现场条件无法改变,需进行吊装过程的重新考虑与规划。

其实, 吊装过程最终确定是一个反复核算的闭环计算过程, 此过程需要将以下三方面内容进行闭环管理:

(1) 基础数据:现场实际空间体系尺寸;被吊工件的吊装参数;吊装设备的自身参数及使用参数;施工总体的策划与安排。

(2) 所建立的核算体系:CAD 平面核算体系;三维仿真立体空间体系;辅助软件计算系统。

(3) 现场实际情况及发生变化的条件: 安装顺序发生了变化;预制深度进行了调整;现场吊装场地使用受到了限制;施工总体安排有所调整。

考虑吊装的全过程控制中是否需要拔高超过其他设备、设施,同时还要考虑吊车尾部回转的空间。 吊装的整个过程是一个三维空间的仿真过程, 吊装过程中被吊工件及吊车均不能与任何设备、 设施有任何的刮碰。

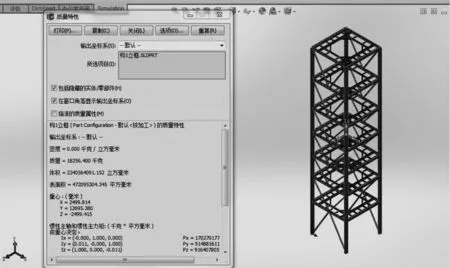

目前可通过三维仿真软件进行空间体系的过程仿真,如图3 所示。

图3 吊装过程的三维仿真

通过1∶1 的三维建模, 将整个装置进行全部建模,而后添加指定型号、工况吊车,同时吊车按照实际相对位置进行站位, 这样可直观观察吊装全过程可能涉及的问题。 但常规情况下,采用上述三维仿真无法满足现场施工情况, 因为三维仿真的建模及模拟过程周期比较长,适用于整体新建装置,首次建模后可将此装置所有结构、设备等吊装进行模拟。

对于一些检修、改造项目,若不是现场异常紧凑,需采用常规平面核算法进行吊装过程的确定与核算,这就要求技术人员全面考虑影响吊装过程的影响因素,而后将此些影响因素融入吊装过程中,最终排除它们对于吊装作业的影响。 通常需考虑的因素如下:

(1) 吊车站位处的场地空间是否足够大, 可否满足吊装全过程的组车、站位、回转及行走。 由于吊车的回转是一个空间体系, 因此在平面核算期间需考虑空间体系是否存在障碍物。

(2) 吊车吊装过程及吊装就位状态下, 是否存在卡杆现场。 确定就位状态是否卡杆,这是最常规的核算方法, 在此基础上还需考虑吊装过程是否存在卡杆情况,将吊装过程在平面图上进行步步核算,尤其要将最可能发生卡杆的若干点进行核算。

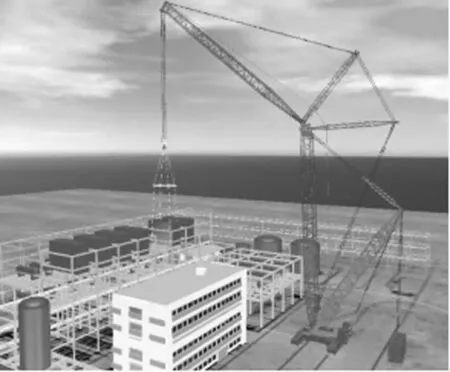

(3) 最后就是需要时刻关注现场的安装施工动态, 将现场实际安装状态时时与事先建立的平面校核图系进行对比,及时发现变化点,进而进行动态校核,达到闭环管理,如图4 所示。

图4 动态校核示意图

1.4 吊装场地地基处理

吊装场地地基处理的质量直接影响吊装的安全性。“换填法”是现阶段最常用的地基处理方法,以某一新建装置的整装置地基处理为例进行分析: 首先是收集所需数据,如地勘报告、吊车对地压强等参数;再基于这些关键参数进行地基处理的计算, 可采用Math-CAD 软件进行辅助计算,计算过程如下:

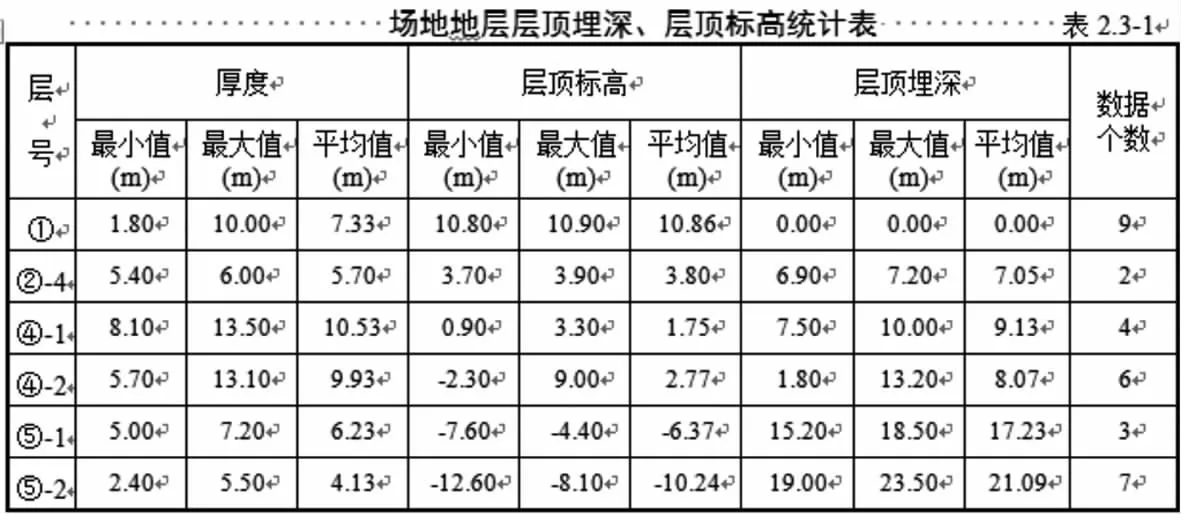

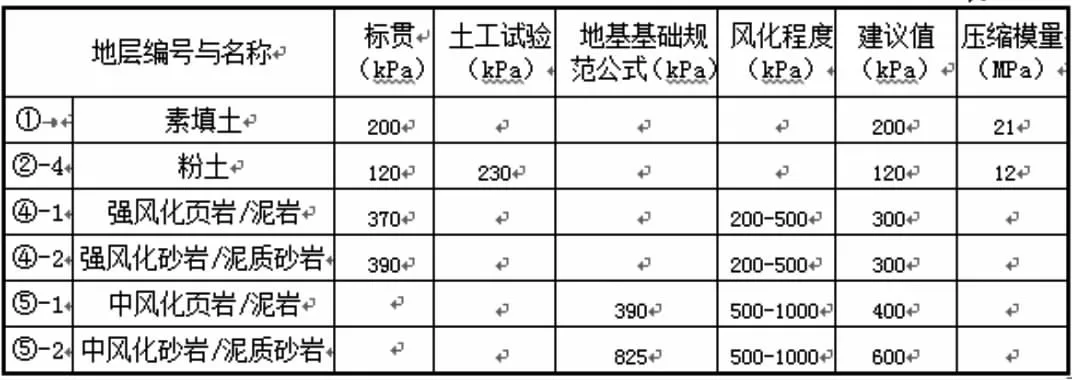

(1) 查询装置地勘报告得到表1 和表2 的数据。由表1 中的数据可得出, 层号1 的最小层厚为1.8m;由表2 中的数据可得出, 层号1 的地基承载力特征值的建议值为200kPa。

400t 履带吊车自重400t,吊装最重塔器82t,承载要求为482×1.1/2/1.2/8.8=25.3t/m2(253kPa)。

400t 履带吊车的单侧履带宽度为1.2m,履带承载有效长度为8.8m,现吊装场地地基处理区域下挖1m,分层回填毛石及碎石,根据JGJ79-2012 建筑地基处理规范计算结果如表3 所示。 经计算垫层底处的附加压力值为113.527kPa,此值小于层号1 的地基承载力特征值的建议值, 因此地基处理后的吊装场地满足吊装要求。

表1 场地地层层顶埋深、层顶标高统计表

表2 地基承载力特征值建议值一览表

表3 MathCAD 辅助计算软件计算结果

在使用JGJ79-2012 建筑地基处理规范进行地基处理计算后, 初步确定换填法地基处理所需的换填参数;而后采用专用校核软件进行有限元分析核算,最终核算通过,说明初步参数科学、合理、可行。

但在地基处理参数已确定的情况下, 现场开挖换填的时候还需抓住几个关键观察点:

(1) 开挖至既定标高后, 观察原土层情况是否与地勘报告相对应;

(2) 开挖过程中,观察基坑断面情况,与地勘报告进行对照;

(3) 回填材料的密实度需要现场跟进, 确保分层夯实,密实度达到要求。

1.5 吊耳设置与索具选用

吊耳设置与索具选用也是确保吊装安全的关键点。 其实吊装的安全是一个密切相关的串联系统,任何一处出现问题都将直接影响吊装的安全性。 因此,对于吊装的整个过程而言,没有相对重要与相对不重要,每一个影响元素与控制点都是至关重要的。

吊耳及索具均按照规范进行选用与设计。

1.5.1 索具校核(以某一吊装为例)

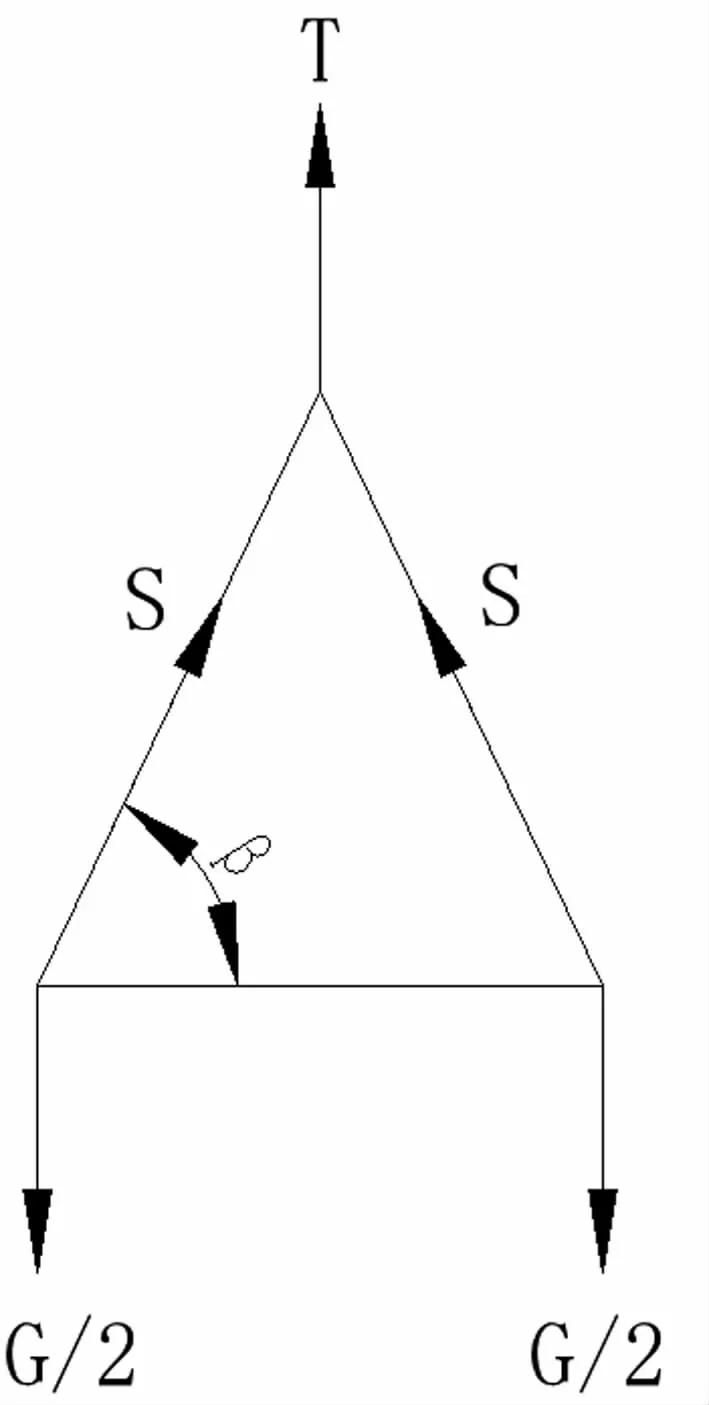

钢丝绳选用: 1 根80t 级平衡梁,2 对φ39mm×16m 的钢丝绳扣,每根2 圈使用,4 个55t 卸扣。钢丝绳受力示意图见图5。

φ39mm 的 钢 丝 绳 容 许 拉 力 为 :T=P/K=790/6=131kN

式中:T——钢丝绳的容许拉力,N;

P——钢丝绳的最小破断拉力,查表得P=790kN;

K——安全系数,K=6。

图5 钢丝绳受力示意图

S=G/2nsinβ= 1.1×600kN/(2×3×sin75°)=113.8kN式中:G——设备及吊索平衡梁的计算重量,N;

β——吊索与平衡梁之间的夹角,β=75°;

n——绳索的股数(两圈使用,即n=3);

S——每根钢丝绳的拉力,N。

吊装安全校核: S(113.8kN)<T(131kN),故选用的钢丝绳满足吊装要求。

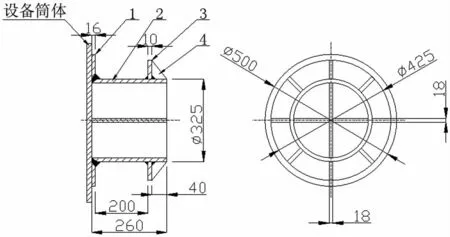

1.5.2 吊耳强度校核(以某一吊装为例)

图6 为吊耳尺寸示意图,图7 为吊耳受力示意图。

图6 吊耳尺寸示意图

管轴材质:20#;管轴规格:φ325×12mm;许用弯曲应力[σ]=146MPa。

单个吊耳吊装重量:60×1.65/2=49.5t

图7 吊耳受力示意图

2 针对现场实施的过程控制

2.1 现场机索具检查

建立到场机索具检查制度, 对到场的机索具进行检查,发现问题的索具立即自现场清除。 建立机索具日检制度,形成检查记录存档。

2.2 现场动态交底

针对于上述内容, 吊装过程的动态闭环管理要求现场的技术交底同样为动态模式, 这样利于书面内容的立即落实,避免了沟通不畅引起的吊装问题。

2.3 加强现场沟通

若想顺利、流畅、安全地开展吊装作业,必须紧跟现场实际情况,融入到这个动态闭环管理的每一步中;在施工过程中与吊装作业相关的各方进行沟通, 全面掌握吊装安全串联系统的特点, 充分考虑所有影响因素, 将各个影响因素的变化情况实时反映到动态闭环管理模式中,做到有问题立即处理,最终得到科学、合理、切合实际的执行方案。