浅谈带油开口技术在航空煤油管道施工中的应用

侯中伏 张雪艳 季信军

中国化学工程第四建设有限公司 湖南岳阳 414000

随着我国经济的高速发展, 人们的出行方式也在发生着变化,飞机越来越多地成为首选交通工具。 现有机场已不能满足人们出行的需求, 亟待进行机场航站楼、机场跑道、停机位,以及航空煤油管道等的扩建。 其中航空煤油管道新旧管道连接施工是重要的建设部分,若采用传统的施工方法,需要先将管道内的航空煤油压力降低,将管道内航空煤油排出;机械切割旧管道后,再进行新旧管道连接。 此方法存在抽油时间过长的缺点,影响航班供油,可能会造成大量航班延误。 现结合长春龙嘉国际机场二期扩建项目供油工程等项目的施工经验, 简要介绍带油开口技术在航空煤油管道施工中的应用。

1 工艺原理

带油开口技术是指在密闭、 不停输、 带压的状态下,在航空煤油管道上,焊接封堵三通后,按要求安装夹板阀、开孔机等设备,以机械切削方式,在运行管道上进行开孔;从开孔处将封堵头送入管道并密封管道,阻止管道内介质流动; 然后进行新增管道与原有管道连接的一种施工技术。

2 工法特点

与传统施工方法比较, 带油开口技术具有如下优点:

(1) 不需要停用原有管线,能够满足不停航的施工要求,不影响航班的正常运行。

(2) 施工过程中辅助一定的措施,能够避免施工时产生焊渣、铁屑等杂质,可较好地保证航空煤油的质量。

(3) 基本都是在管道内封闭的环境下完成,动火作业较少,能够最大限度地保证施工安全。

(4) 涉及的管道长度较短,借助油槽等工具即可收集管道内的残余航空煤油, 不会造成施工场地的污染,能够最大程度地满足环保要求。

3 适用范围

带油开口技术适用于机场航班较多, 停机位比较紧张,不具备停航条件的航空煤油管道的扩建工程。 该技术能够在保证航空煤油管道的正常运行的同时,保证航空煤油质量和施工安全, 提高新旧管道连接的施工进度。

4 施工工艺

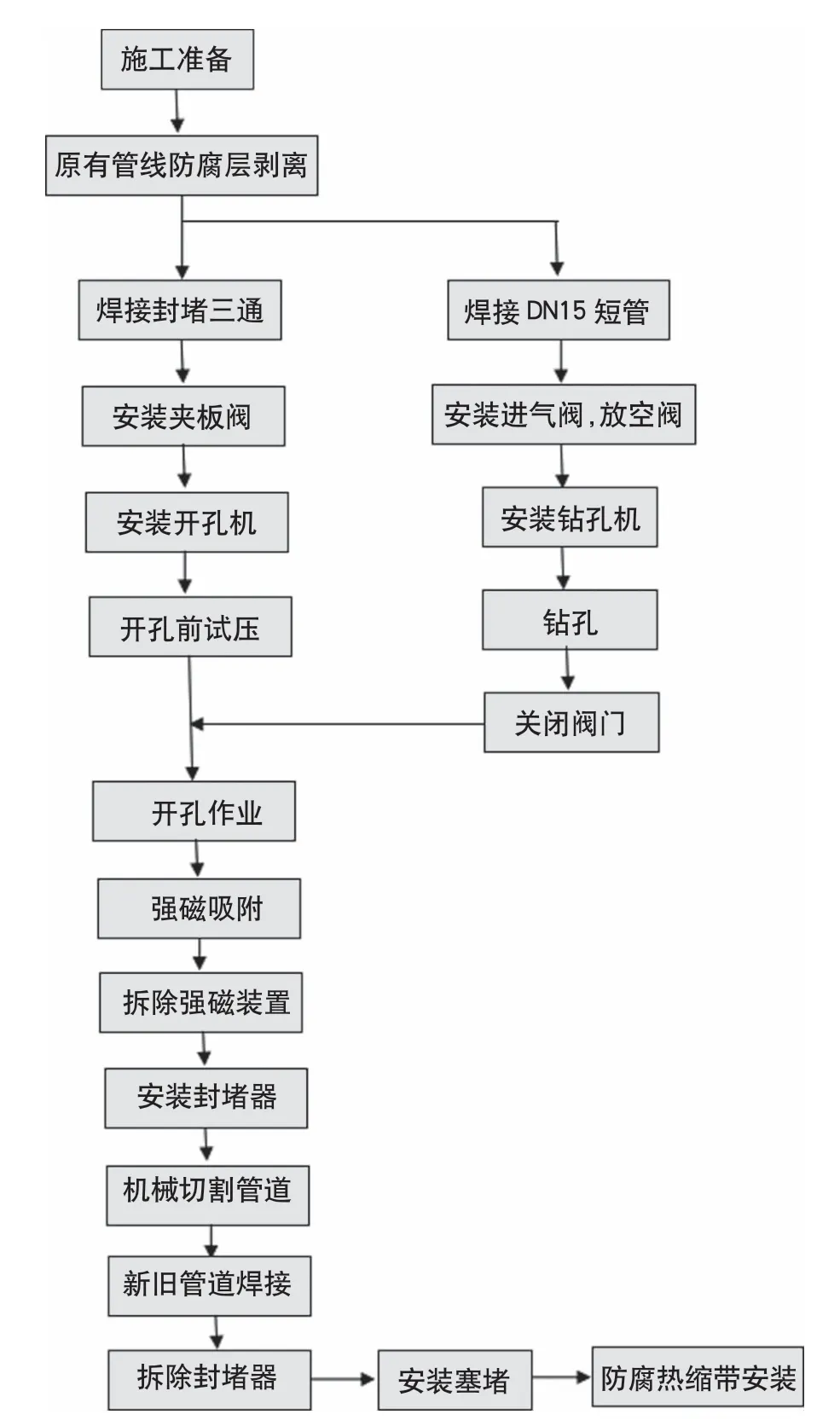

带油开口技术施工工艺流程见图1。

图1 带油开口技术施工工艺流程图

4.1 准备工作

航空煤油管道带油开口施工准备的内容以封堵三通位置确定、 管道焊接时航空煤油运行压力的控制为重点,主要内容包括:封堵三通安装位置确定;工作坑的位置和尺寸确定;管道允许施焊压力的确定和控制;带油开口施工的施工工序确定; 带油开口施工中应急方案、程序的确定。

4.2 防腐层剥离

确定封堵三通位置后,用刀具、钢丝轮,将封堵三通焊接位置的防腐层清理干净。

4.3 封堵三通焊接

(1) 封堵三通组对,应按以下要求进行:管件与管道的贴合间隙不大于2mm;对开三通法兰沿管道轴线方向的两端到管顶的距离差应不大于1mm;对开三通法兰轴线与所在位置管道轴线的不相交度不应大于1.5mm;对开三通法兰平面在管子的环向上应水平;检查法兰内各片卡环伸缩应灵活, 并记录卡环缩回终点到推进到最终位置所旋转的圈数。

(2) 焊接前准备:管件上半瓦和下半瓦配套,分别作标识,以免混淆;开孔位置应避开管子本身的焊缝,开孔封堵位置的管道椭圆度不得超过管径的1%;封堵三通的焊缝位置两边50mm 内对管道管壁进行测厚,管壁厚度应满足带压焊接的条件。

根据标准要求, 管道带压施焊时的液体介质流速不得大于5m/s,管道运行压力要求低于管道允许的带压施焊最高压力。 管道允许带压施焊的压力计算公式见式(1):

式中:P——管道允许带压施焊的压力,MPa;

δs——管材的最小屈服极限, MPa,取245MPa;

T——焊接处管道实际壁厚, mm;

C——因焊接引起的壁厚修正值, mm, 一般取2.4mm;

D——管道外径, mm;

F——安全系数(原油、成品油管道取0.6,天然气、煤气管道取0.5)。

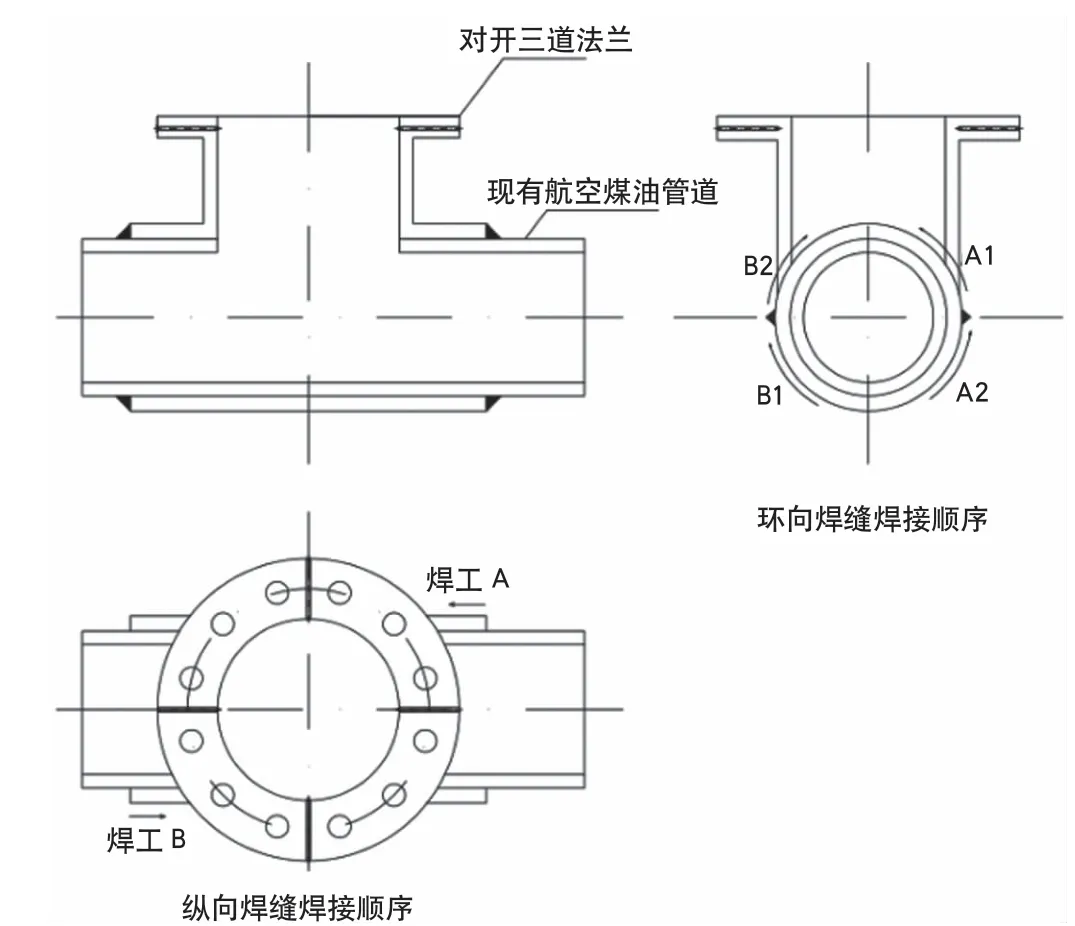

(3) 封堵三通焊接,应符合如下要求:封堵三通的焊接应使用氩弧焊打底,且严禁使用气焊;焊接时必须穿戴焊工保护用品,避免出现弧光伤眼、烫伤等,如出现伤人事件,应立即送就近医院治疗,如出现焊穿或着火现象,应立即启用应急方案;封堵三通护板与管道的环向角焊缝的焊接应采用堆焊形式, 对开三通护板厚度等于或小于管道2 倍壁厚时, 焊角高度和宽度应等于三通护板厚度; 封堵三通定位点焊在两条纵向焊缝端头沿环向焊道上下各点焊30mm 长; 考虑焊接应力每道纵向直焊缝用两名焊工同时进行焊接, 焊接顺序如图2 所示,且纵向焊缝不应与管线焊接在一起。 管道上进行封堵三通环向角焊缝的焊接时, 每道焊缝用两名焊工同时施焊,两电弧间相距至少50mm;先焊接完成一侧环向角焊缝后,再焊接另一侧环向角焊缝。

图2 焊接顺序

4.4 夹板阀安装

夹板阀安装前,应进行强度和严密性试验。 夹板阀内孔应与三通法兰内孔同心, 不同心度不超过1mm,内部旁通应关闭; 对称拧紧螺栓, 检查两法兰的平行度,检查夹板阀,开闭应灵活自如。

4.5 开孔机安装

在夹板阀关闭状态下, 安装开孔机, 对称拧紧螺栓,并检查两法兰的平行度。

4.6 开孔前试压

封堵三通焊缝磁粉检测; 对开孔机、 夹板阀进行5min 严密性试验;然后打开夹板阀,用氮气进行整体试压验漏,并按工艺管道施工验收规范验收。

4.7 开孔作业

(1) 开孔前, 要检查开孔刀在连箱里的位置是否有偏心现象,若有则卸下刀具,先用仪器测量开孔连箱是否处于中心位置,然后测量刀具中心位置,再把刀具拧紧。

(2) 在开孔过程中如出现刀具卡住现象,应立即停机,并手动退刀10mm,再重新开孔。 如果刀具损坏,应果断提起刀盘,关闭夹板阀,换上备用刀具。

(3) 开孔作业完毕,回退开孔刀具到位后,向连箱内通入氮气,将连箱内的航空煤油排放干净,关闭夹板阀,然后拆除开孔机,管道完成开孔。

开孔示意图见图3。

图3 开孔示意图

4.8 强磁装置吸附铁屑

开孔完成后,为保证航空煤油的油品质量,需将开孔作业中产生的铁屑吸附出来。 具体步骤如下:安装强磁装置,打开夹板阀,把强磁装置伸入管道内;然后提起强磁装置,关闭夹板阀,取出强磁装置,清理铁屑;如此,反复3 次。

4.9 拆除强磁装置

铁屑吸附完成后,关闭夹板阀,拆除强磁装置,开孔工作完毕。

4.10 安装封堵器

(1) 管线开孔完毕后,安装封堵器。

(2) 开启夹板阀至全开状态,然后下降封堵头至三通封堵管件底部对需封堵面进行封堵。 具体操作见图4。

图4 安装封堵器

(3) 封堵时要仔细观察开孔时切割下来的马鞍块, 根据管道内壁结垢和腐蚀情况判定封堵头皮碗的挤压程度。

(4) 封堵完毕后,打开放空阀,判定封堵是否严密。 如封堵不严密,首先检查封堵到位尺寸。 若尺寸无误,则提起封堵头,重新进行下封堵。 若反复多次,仍然泄漏严重,则拆除封堵器,检查密封皮碗,分析原因或更换皮碗,再次下封堵;若仍然无效,则应分析管道内部原因,可考虑另外选择封堵点。

4.11 机械切割管道

封堵完毕,并排净原有管道内航空煤油后,在新旧管线连接处, 使用机械割管器不动火对管线进行切割工作。

4.12 新旧管道焊接

切割完毕后将管口内外壁的油渍清理干净, 并对管道内部进行可燃气体浓度检测。 经检测合格后,方可进行管道焊接工作。

4.13 拆除封堵器

(1) 新旧管道焊接完成,且焊缝检测合格后,提起封堵器;

(2) 向封堵连箱内注入氮气,氮气压力高于管道内航空煤油的运行压力时,关闭夹板阀,拆除封堵器;

(3) 封堵头提出时要缓慢,根据管道规格,精确计算提入的尺寸,防止未提到连箱内便关闭夹板阀,导致关闭不严,产生泄露危险。

4.14 安装塞堵

封堵器拆除后, 进行塞堵作业。 首先在塞堵上装“O”型密封圈;将塞堵连接在下堵器上,连接塞堵-塞堵柄-下堵器中心轴为一体,并计算塞堵下降的行程;对称完全伸出三通法兰的两片卡环,固定塞堵。

塞堵安装完成后,将下堵器拆下,将塞堵焊接在三通法兰内侧(图5),并对焊缝进行渗透检测和超声波检测;焊接管帽,进行渗透检测和超声波检测;塞焊螺丝孔后,在法兰外侧用钢板进行加固。

4.15 热缩带防腐

对焊缝进行检测合格后,清理焊缝,封堵三通;然后在新连接的弯头、三通表面进行热缩带安装,整个带油开口施工完成。

5 质量控制

5.1 执行的规范和标准

施工过程中执行的规范和标准包括:《民用运输机场供油工程施工及验收规范》 GB50683-2011;《钢制管道带压封堵技术规程第1 部分: 塞式、 筒式封堵》SY/T6150.1-2011;《钢制管道带压封堵技术规范》GB/T28055 -2011;《石油天然气钢制管道无损检测》SY/T4109-2013;《工业金属管道工程施工及验收规范》 GB50184-2010;《现场设备、 工业管道焊接工程施工及验收规范》 GB50683-2011。

图5 塞堵作业示意图

5.2 质量控制措施

(1) 施工前,对施工班组做好技术交底工作,使施工人员熟悉图纸和施工规范的质量要求。

(2) 做好施工材料、配件的进场验收工作,不合格的严禁进入现场。

(3) 封堵三通焊接时,严格控制焊接电流,防止焊穿原有航空煤油管道,造成煤油泄露,酿成火灾。

(4) 封堵三通焊接前,应检查其圆度,并避开原有管道焊缝位置。

(5) 开孔前,调整开孔机、开孔结合器和刀具、夹板阀门以及三通的对中组装,保证整体同轴度。

(6) 开孔机、夹板阀门组装完成后,进行整体压力试验。

(7) 开孔后,应采用强磁吸附装置,将原油管道内的铁屑吸附出来,保证航空煤油的油品质量。

(8) 新旧管线连接时,应采用氩弧焊打底。

6 安全措施

(1) 针对施工过程中可能出现的事故或存在的隐患进行评估和分析, 并提出相应的预防控制措施和应急方法。 在作业前必须对工作进行技术交底,让所有施工人员对工作的技术和安全要求有充分了解, 并且严格执行。

(2) 施工人员一律穿着防静电工作服,佩戴安全帽。 作业时必须穿工作鞋,金属焊接、电气作业应穿合格的绝缘鞋。 工作时应按规定戴工作手套。

(3) 特种作业施工人员必须持有特种作业资质证书,且在有效期内。

(4) 施工人员进入施工作业区域严禁随身携带烟火。

(5) 施工前认真检查施工设备,发现问题立即进行修复,设备不能带“病”作业。 设备严格按照操作规程进行安装,设备之间的连接要牢靠。

(6) 吊装作业前,对吊装的索具进行认真的检查确认,吊装物捆扎要牢固平衡,严禁在吊装物下站人,严禁管口碰撞等产生火花的行为。

(7) 在施工区域内有专职安全监护人员,配备防火毯、灭火器等必要消防设施。 施工作业坑内配备通风机,加强通风。 作业坑内进行动火作业时,要设立监测点进行可燃气体浓度监测。

(8) 施工过程中,施工区域外30m 设为警戒区,任何非施工人员不得进入。

(9) 现场作业完工时,施工现场必须做到“工完、料净、场地清”。

(10) 回收管道油品时,应备足与工程相适应的回收工具,杜绝洒、漏、滴现象。 施工期间产生的一切污水、污物不得随意排放、倾倒、丢弃等,更不得污染水体。

(11) 当动火区域被油品污染时,必须对污染土壤进行彻底清理,确认动火条件后方可实施用火作业。

7 环保措施

(1) 工程开工前,组织全体员工进行环境保护知识教育,提高员工环境保护意识。

(2) 施工现场不准乱扔废弃物,废弃物垃圾等应当天从现场各处清理,集中存放,并定期处理或运出现场,必须倾倒到指定地点。

(3) 各种油料应在容器内存放,废油应及时回收集中储存,严禁就地倾倒,油料对地面造成污染时应采取措施进行清理。

(4) 所有车辆、施工机械杜绝跑、冒、滴、漏现象,在车辆、施工机械进场前要进行严格、细致的检查。

8 结束语

带油开口技术能够在保证原油管道正常运行的情况下,尽量减少航空煤油排放的数量;并且借助接油槽等辅助工具,可避免航空煤油泄露污染环境,最大程度地保证施工安全,大大提高施工进度。 目前带油开口技术已经在实践中得到广泛应用,并取得良好的成效。