高温、高湿干燥工艺对挂面产品特性的影响

惠 滢 张影全 张 波 于晓磊 张国权 魏益民*

(1 西北农林科技大学食品科学与工程学院 陕西杨凌 712100

2 中国农业科学院农产品加工研究所 农业部农产品加工重点实验室 北京 100193)

干燥是挂面生产的重要工艺环节,不仅直接影响产品质量,而且对能耗、产量、成本等均有重要影响[1]。合理的干燥工艺不仅可以稳定和改善产品质量,防止出现产品质量问题[2],还可以提高生产效率,节约成本。研究不同干燥工艺,尤其是高温、高湿干燥工艺对挂面产品质量的影响,有利于改进挂面干燥工艺,为分析挂面产品质量劣变形成原因提供参考或依据。

温度、相对湿度、风速等是控制挂面干燥过程的主要因素。前人研究表明,干燥介质的温度和相对湿度是影响面条干燥特性的重要因素,其中以相对湿度的影响为主[3-6]。武亮等[6]研究认为,风速主要是通过调节干燥介质的相对湿度、温度,对挂面干燥特性产生影响。

高温、高湿干燥是一种常压下将相对湿度和温度控制在较高范围内的新型干燥技术[7]。高温干燥工艺(高于65℃)已被应用于意大利和日本面条的生产中[8-9]。相比于低温干燥,高温干燥可以较好地改善意大利面条的色泽和烹调性能[10-12],缩短干燥时间,提高生产效率;同时,高温具有杀菌杀虫效果。近年来,国内针对高温干燥挂面也做了相关研究。郭颖等[13]研究不同烘干温度(60~100℃)对挂面品质的影响,发现挂面在60~70℃温度范围内烘干品质较好。王春等[14]在不同温度(40~80℃)下干燥挂面,综合考虑产品扭断力、拉伸、色泽、吸水率和弯曲度等各项指标后认为,70℃是较好的挂面干燥温度。然而,就高温干燥条件下的相对湿度要求不明确,或者没有涉及。

我国挂面生产企业主要采用中温中速干燥工艺(主干燥区温度35~45℃,相对湿度75%~85%),干燥时间3.5~4.0 h[15]。国内有企业尝试线下对挂面再次高温处理,以防止生虫,改善品质。国外对于意大利面条和日本面条的研究表明,采用高温干燥面条是可行的。然而,由于挂面在原料以及加工方式上与其存在较大差异,所以有必要深入研究高温、高湿对挂面产品质量的影响。本研究以小麦品种永良4号为原料,采用较高的温度(80℃)和相对湿度(85%)在实验室干燥挂面,分析挂面色泽、密度、收缩率和抗弯曲特性等质量性状,探究不同干燥工艺参数下挂面产品的表观色泽、密度和抗弯曲性能的变化,系统研究高温、高湿工艺对挂面产品质量的影响,为改进挂面干燥工艺和保障产品质量提供参考或依据。

1 材料与方法

1.1 试验材料

选取小麦品种永良4号,以MLU 202型实验磨进行磨粉,出粉率为71.2%。所得面粉在室温下密封保存备用。

1.2 主要仪器与设备

真空和面机,河南东方食品机械设备有限公司;MT5-215型轧片机组,南京市扬子粮油食品机械有限公司;BLC-250-111型恒温恒湿箱,北京陆希科技有限公司;DHG-9140A型电热恒温鼓风干燥箱,北京陆希科技有限公司;TA.XT plus型物性测定仪,英国Stable Micro System公司;DigiEye2.7数码测色系统,英国verivide公司;3V锂电数显卡尺,桂林广陆数字测控股份有限公司;MLU 202型实验磨,瑞士Buhler公司。

表1 挂面干燥试验因素水平表Table1 Factors level code of experimental design

1.3 试验设计

试验设干燥温度、相对湿度两个因素,每个因素设3个水平,采用全排列试验组合。每组试验重复 3次(表1)。

1.4 试验方法

1.4.1 挂面制作 称取1 000 g面粉(湿基14%),加入蒸馏水(面团最终含水率为35%)和1%食盐,用和面机和面8 min。用压面机组经4道压延至4.0 mm厚面带,放入自封袋醒发30 min,再经2次压延。调整最后一道压辊间距,制成厚1 mm、宽2 mm的鲜面条,悬挂于恒温恒湿箱中干燥。干燥温度和相对湿度参数按表1进行,干燥时间300 min。为使得产品水分保持一致,将每一批次挂面放入自封袋中平衡一个月,备用。

1.4.2 挂面水分含量测定 面粉水分含量以及挂面最终产品水分含量参照GB5009.3-2016直接干燥法测定。

1.4.3 色泽测定 利用DigiEye数码测色系统,随机挑选20根挂面,每根面条选取5个不同部位取点测定,每份样品得到100个测量值,取平均值作为色泽值。采用CIE Lab色度空间[16]表示方法。

1.4.4 密度测定 以GB/T 5518-2008中密度瓶法为基础,并改进。室温下,向密度瓶内注满蒸馏水,称其质量(m2)。然后放入2~3 g厚薄均匀、截成1 cm长的试样(m1),稍加摇动,逐出气泡,继续加入蒸馏水至填满密度瓶,记录此时样品、蒸馏水和密度瓶的总质量(m3),试验测定过程中用温度计实时测量蒸馏水温度。样品密度计算公式:

式中,ρs——样品密度,g·mL-1;m1——样品质量,g;m2——样品和密度瓶的质量之和,g;m3——样品、蒸馏水和密度瓶的总质量,g;ρ0——一定温度下对应蒸馏水的密度,g·mL-1。

1.4.5 收缩率测定 随机挑选10根较平直的挂面,截成长度22 cm。用数显卡尺测量宽度和厚度,每一根面条选取距离两端2 cm处和中间位置点测量。

以鲜面条的厚度(1 mm)和宽度(2 mm)作为标准对照,参照公式(2~4)计算挂面干燥收缩率(ψ)。

式中,S0——挂面干燥前横截面积,mm2;S1——挂面干燥后横截面积,mm2;a0——鲜面条宽度,mm;b0——鲜面条厚度,mm;a——干燥后挂面的宽度,mm;b——干燥后挂面的厚度,mm。

1.4.6 干挂面抗弯曲特性测定 从每批挂面样品中随机抽取20根,截成长度18 cm。参照王杰[17]的方法,将长度为18 cm的挂面垂直放于物性测定仪专用平台上,采用A/SFR型号探头将挂面以恒定速度下压,直至挂面被折断。以探头挤压面条过程中遇到的最大阻力表示挂面的抗弯曲强度,以探头触发样品至挂面断裂时探头下降的距离表示折断距离。依据测定参数按照公式(5~7)计算折断功(W):

综上,

1.5 数据分析方法

采用SPSS 22.0统计分析软件进行数据处理和统计分析。

2 结果与分析

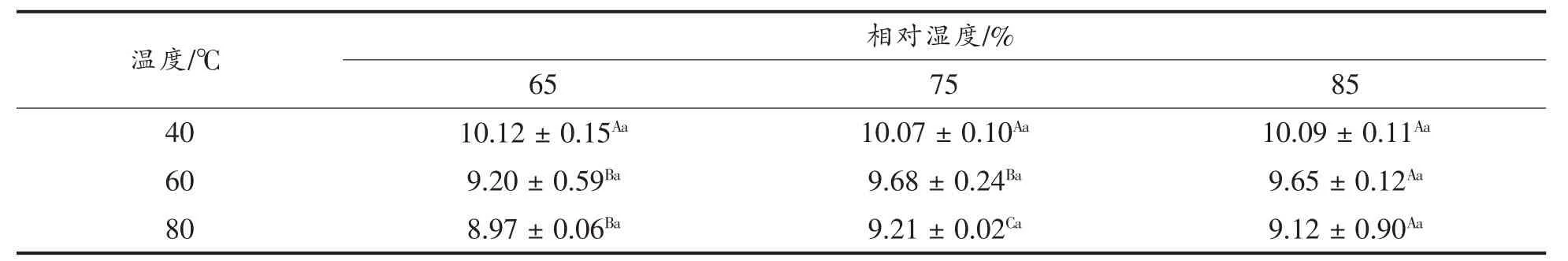

2.1 干燥工艺参数对最终产品水分含量的影响

相同干燥时间(300 min)内,不同干燥工艺参数下挂面最终水分含量如表2所示。干燥温度对挂面水分含量影响较大,随着温度的升高,挂面水分含量呈下降趋势。在65%和75%相对湿度条件下,80℃下的挂面水分含量显著低于40℃;在85%相对湿度条件下,挂面水分含量在不同温度间没有显著差异。挂面最终水分含量在不同相对湿度间没有显著差异。

表2 不同干燥工艺条件下挂面产品水分含量(%)Table2 Moisture content of noodle products under different drying conditions(%)

2.2 干燥工艺参数对挂面产品特性的影响

多因素方差分析结果表明,干燥温度对b*值和密度有极显著影响,对收缩率、折断距离和折断功有显著影响。相对湿度对L*值、b*值、密度和抗弯曲特性均有极显著影响,对a*值有显著影响。温度和相对湿度交互作用对b*值、折断距离和折断功有极显著影响,对抗弯强度有显著影响(表3)。

表3 挂面产品特性方差分析F值Table3 F values of variance analysis of quality properties of CDNs

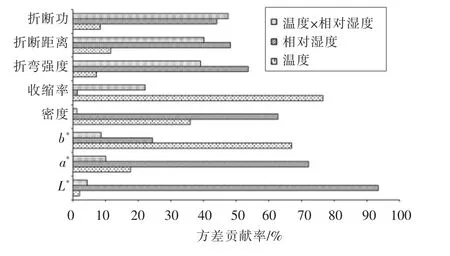

2.3 干燥工艺参数对挂面产品特性F值的贡献率

温度、相对湿度及其交互作用对挂面产品特性的方差贡献率如图1所示。干燥温度对挂面收缩率的方差贡献率最高,达到76.75%,而对色泽b*值的贡献率为66.98%。相对湿度对除产品色泽b*值和收缩率以外的其它质量性状的方差贡献率均较高,对挂面产品色泽L*值、a*值、产品密度的方差贡献率超过60%,分别为93.53%,72.23%,62.79%。交互作用对挂面产品抗弯曲特性贡献率较大。

2.4 单因素对挂面产品特性的影响

2.4.1 色泽 由图2a可知,干燥温度对L*值没有显著影响,相对湿度对L*值影响作用规律明显,在40~80℃干燥温度下,随着相对湿度增加,L*值逐渐下降。40℃、65%组合下,L*值最高,40℃、85%组合下,L*值最低。80℃、85%组合下,L*值显著低于40℃、65%组合,与40℃、75%组合没有显著差异。

图1 不同干燥因素对挂面产品特性F值的贡献率(%)Fig.1 The contribution of different drying conditions to F values of properties of CDNs(%)

由图2b可知,a*值随干燥温度升高而逐渐下降。相对湿度65%和75%条件下,40℃干燥生产的挂面a*值显著高于80℃条件下干燥的挂面;85%相对湿度条件下,a*值在不同温度下没有显著差异。在不同干燥温度条件下,随着相对湿度增加,a*值呈增大趋势,85%相对湿度下干燥的挂面色泽a*值显著高于相对湿度65%和75%条件下干燥的挂面。40℃、85%组合条件下,干燥后挂面色泽a*值最高。80℃、85%与40℃、75%组合条件下挂面色泽a*值无显著差异。

图2 干燥工艺参数对挂面色泽的影响Fig.2 Effects of drying technology parameters on the color of CDNs

由图2c可知,不同相对湿度条件下,随着温度升高,b*值呈增大趋势;65%相对湿度条件下,80℃下挂面b*值与60℃时的挂面没有显著差异,显著高于40℃条件下的挂面。相对湿度75%和85%时,80℃生产的挂面b*值显著高于40℃和60℃条件下干燥的挂面。在40℃和80℃时,相对湿度75%和85%条件下生产的挂面b*值没有显著差异,而显著高于65%条件下干燥的挂面。60℃时,挂面b*值在不同干燥相对湿度间(65%~85%)没有显著差异。80℃,85%组合下的挂面b*值最高,显著高于40℃和75%组合。

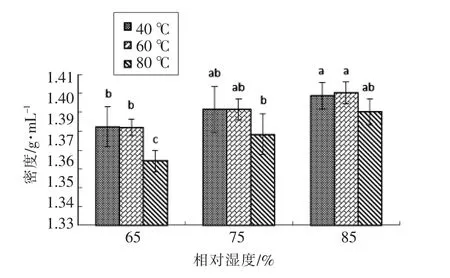

2.4.2 密度 由图3可知,随着干燥温度升高,挂面密度发生变化,在80℃时急剧下降。在相对湿度65%条件下,干燥温度40℃与60℃条件下生产的挂面密度没有显著差异,显著高于80℃条件下干燥的挂面。相对湿度75%和85%时,挂面密度在不同干燥温度间没有显著差异。

在不同干燥温度下,随着相对湿度增加,挂面密度不断增大。85%条件下干燥的挂面密度显著高于65%条件下干燥的挂面,与75%相对湿度条件下干燥的挂面密度没有显著差异。60℃、85%组合下,挂面密度最大,为1.40 g/mL。80℃、65%组合下,挂面密度最小,为1.36 g/mL。

图3 干燥工艺参数对挂面密度的影响Fig.3 Effects of drying technology parameters on density of CDNs

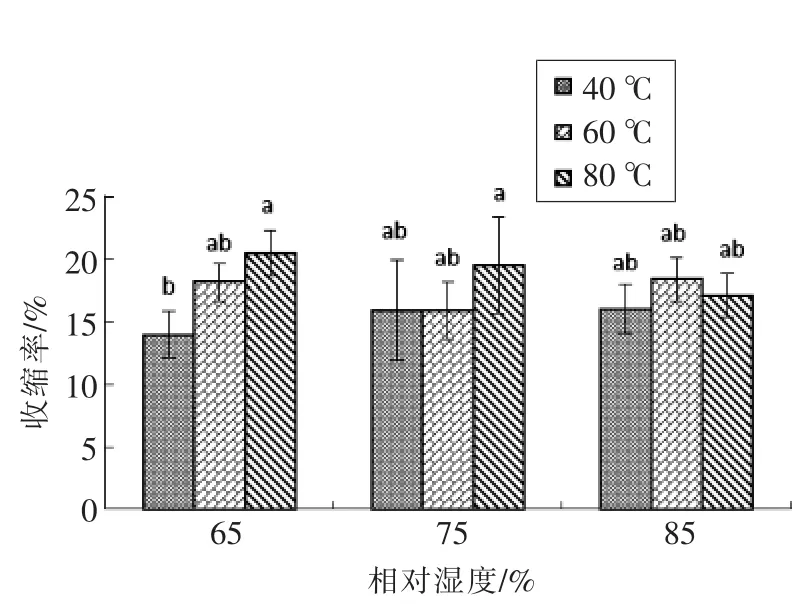

2.4.3 收缩率 挂面在干燥过程中出现不同程度的收缩,收缩率变化范围13.99%~20.51%。由图4可知,相对湿度65%时,挂面收缩率随温度升高不断增大,80℃生产的挂面收缩率显著高于40℃下干燥挂面的收缩率,与60℃生产的挂面收缩率没有显著差异;相对湿度75%和85%时,挂面收缩率在不同干燥温度间没有显著差异。一定干燥温度条件下,挂面收缩率在不同干燥相对湿度间均没有显著性差异。在80℃、65%干燥条件下,挂面收缩率最大,为20.51%。

图4 干燥工艺参数对挂面收缩率的影响Fig.4 Effects of drying technology parameters on shrinkage ratio of CDNs

2.4.4 抗弯曲特性 由图5a可知,干燥温度对挂面抗弯曲强度影响不同。在65%相对湿度下,挂面抗弯强度随着温度升高而减小,80℃干燥挂面抗弯强度显著低于40℃生产的挂面,与60℃时没有显著差异。在75%相对湿度下,挂面抗弯强度在各温度间没有显著差异。在85%相对湿度下,挂面抗弯强度随着温度升高而增加,80℃条件下生产的挂面抗弯强度显著高于40℃生产的挂面,与60℃时没有显著差异。

吸收法的关键是吸收剂的选择,看其是否无害、廉价、易得。目前采用的吸收剂包括两种:一种是甲醇、丙酮等有机溶剂,具有吸收效果好的优点,但价格较贵,且使用时可能会产生新的污染;另一种是由水和表面活性剂(如柠檬酸钠、乙酸钠、环糊精、二乙基羟胺、聚乙二醇等)组成的混合液,制作成本比有机溶剂低,但存在吸收效果较差的问题[5]。实际上,吸收剂的选择和吸收液的后处理使得吸收法只适合应用于一些特定的场合。

相对湿度对挂面抗弯强度影响不同(图5a)。在40℃时,相对湿度65%条件下生产的挂面抗弯强度显著高于75%条件下生产的挂面,与85%条件下没有显著差异。60℃时,挂面抗弯强度在不同相对湿度条件下没有显著差异。80℃时,相对湿度85%条件下干燥的挂面抗弯强度显著高于65%或75%条件下的挂面,65%和75%条件下没有显著差异。不同组合分析结果表明,80℃、85%组合下,挂面抗弯强度最好,显著高于40℃、75%组合。40℃、75%条件下干燥的挂面抗弯强度最小。

由图5b、5c可知,干燥温度和相对湿度对挂面折断距离和折断功影响趋势基本相同。在65%和75%相对湿度下,折断距离、折断功均随温度升高而不断减小,40℃生产的挂面的折断距离、折断功显著高于60℃和80℃条件下的挂面。在85%相对湿度下,挂面折断距离、折断功均随着温度升高而增加,80℃生产的挂面折断距离、折断功显著高于40℃和60℃条件下干燥的挂面,挂面折断距离、折断功在40℃和60℃条件下没有显著差异。

相对湿度对挂面折断距离和折断功影响整体呈先降后升的趋势。在40℃时,65%条件下生产的挂面折断功显著高于75%和85%条件下生产的挂面,75%与85%条件下生产的挂面没有显著差异。60℃时,65%条件下干燥的挂面折断距离、折断功显著高于75%和85%条件下干燥的挂面,挂面折断距离和折断功在75%和85%相对湿度条件下没有显著差异。在80℃时,相对湿度85%条件下干燥的挂面折断距离和折断功均显著高于65%或75%条件下干燥的挂面,65%和75%条件下没有显著差异。不同组合分析表明,40℃、65%组合下,挂面折断距离和折断功均最大。80℃、85%条件下,挂面折断距离和折断功均显著高于40℃、75%组合。

图5 干燥工艺参数对挂面抗弯曲性能的影响Fig.5 Effects of drying technology parameters on texture properties of CDNs

3 讨论

本研究表明,随着干燥温度升高,挂面最终含水率不断下降,这与郭颖等[13]在60~80℃研究结果相同;相对湿度对产品最终含水量影响较小。干燥温度、相对湿度,及其交互作用对干挂面产品色泽、密度、收缩率、抗弯曲特性等均有显著或极显著影响。其中温度对色泽b*值、收缩率影响较大,相对湿度对色泽L*值、a*值、密度影响较大,相对湿度和交互作用对产品抗弯曲特性影响较大。王杰等[2]分析实际生产中烘房温度和相对湿度与挂面产品质量性状关系也表明,挂面产品的水分含量、色泽a*值和抗弯强度与挂面干燥工艺参数关系最为密切。其中,水分含量与烘房的一区温度极显著负相关,与三、四区湿度极显著正相关;色泽a*值与烘房的三、四区湿度极显著负相关;抗弯强度与烘房一、二、三区的温度极显著正相关,与一、二、三区的湿度显著负相关。

在65%~85%相对湿度条件下,L*值随温度升高没有显著变化,这与王春等[14]在干燥温度40~80℃、85%湿度条件下研究结果一致。随干燥相对湿度升高,挂面产品色泽L*值减小,色泽a*值和色泽b*值增大,这与王杰[17]在30~50℃、65%~85%干燥条件下研究结果一致。与常规干燥方法(40℃、75%)相比,高温高湿干燥(85℃、85%)使得L*值略有下降,a*值略有升高,b*值显著增大。这可能因为在较高相对湿度下,挂面内外水分梯度相差不大,使得挂面内部水分向外迁移速度减缓,增强了水分与多酚氧化酶等各种会引起挂面色泽变化的酶作用[18];同时,高温干燥会引起部分蛋白质变性和淀粉糊化,因而色泽发生改变。

在高温低湿(80℃、65%)条件下,挂面密度最小,可能是因为高温低湿条件使面条产生了较大的水分梯度差,形成水分通道或裂纹[19],也导致了挂面抗弯曲性能下降。相比于高温低湿条件,高温高湿环境使得挂面密度增大。这主要是因为较高相对湿度减缓了内部到表面水分梯度差,不易形成水分通道或裂纹。可见,相对湿度是导致挂面密度发生变化的主要因素。较高的密度可使面条耐煮、硬度高、有嚼劲。

本研究认为,高温干燥可以有效降低最终产品水分含量,缩短干燥时间,提高干燥效率;高温高湿干燥工艺在改善产品色泽b*值,提高挂面抗弯强度、折断距离、折断功方面优于常规干燥。当前,有个别企业尝试在线下对已干燥下线的挂面进行高温后处理,以提高挂面的外观品质(色泽)和食用品质(耐煮性)。目前,高温高湿干燥工艺并未在挂面中得到普遍应用,主要是由于传统观点认为,高温使得蛋白质变性,影响面条品质,而且面条干燥速率过快,会使挂面质量劣变[23]。另外,由于缺少相应的干燥烘房设计研究,采用高温快速干燥面临工艺控制、热能散失、质量保障等未知因素。因此,高温高湿工艺的使用应与干燥设备设计、热能损失、能耗分析及产品特性评价相结合,才能最终确定高温高湿干燥工艺在挂面实际生产中的应用价值。

4 结论

1)干燥温度对产品最终水分含量影响较大,对挂面色泽b*值和密度有极显著影响,对收缩率、折断距离和折断功有显著影响,对L*值、a*值和抗弯强度没有影响。相对湿度对挂面色泽L*值、a*值、b*值、密度和抗弯曲特性均有显著或极显著影响。交互作用对色泽b*值、抗弯曲特性有极显著影响。

2)与常规干燥工艺(40℃、75%)相比,挂面经高温高湿(80℃、85%)干燥后,挂面色泽b*值、抗弯强度、折断距离、折断功均显著升高,L*值、a*值、密度、收缩率没有显著变化。

3)本研究结果初步认为,高温高湿工艺应与干燥设备设计、热能损失、能耗分析及产品特性评价相结合,才能最终确定高温高湿干燥工艺在挂面实际生产中的应用价值。