PVD薄膜传感器的振动疲劳裂纹监测可行性研究

宋雨键,崔荣洪,刘凯,马斌麟,高志刚

(1.空军工程大学航空工程学院,710038,西安; 2.中国人民解放军95606部队,646000,四川泸州)

在飞机服役过程中,由于各种荷载和环境条件的作用,金属结构的强度和刚度会逐渐降低,进而出现疲劳、腐蚀、磨损等多种形式的损伤,最终导致结构失效[1-3]。其中,疲劳失效是金属结构在服役过程中最常见的失效方式,约占全部失效构件的50%~90%[4]。疲劳失效时材料宏观上无塑性变形,失效形式往往为低应力下的破断,且疲劳失效受载荷历程的影响严重,这使得疲劳失效相比于静载荷下的失效更加危险和难以察觉[5]。

在结构疲劳破坏中,有一类特殊情形,那就是振动疲劳破坏。振动疲劳失效相比于一般静态疲劳,往往具有载荷组成复杂(结构受多种冲击、瞬态或随机载荷影响)、响应不可控(结构受外载荷与结构自身模态惯性力与阻尼力影响)等特点,对结构安全的威胁更加致命[6]。国内由于振动疲劳发生过多起飞机结构失效案例,例如:2002年中国台湾的中华航空611号班机发生空中解体坠毁,机上人员全部罹难,原因是飞机在发生事故后维修不当,缺陷部位在振动载荷下发生高周疲劳失效[7];中国某军机蓄压油箱曾发生过空中爆破事故,其原因是蓄压油箱所处位置的外部振动环境复杂,油箱壳体出现疲劳裂纹并扩展,导致燃油泄漏,从而造成了严重事故[8]。由此可知,对机体主要承载结构和重要部位进行裂纹监测,是防止、减少安全隐患和灾难性事故发生的一种重要手段,对确保飞机的适航性、安全性有着重大意义。

目前,国内外应用于飞机结构裂纹监测的主要手段有压电薄膜传感器[9]、光纤传感器[10]、相对真空传感器[11]、涡流传感器[12]、声发射技术[13]等。物理气象沉积(PVD)薄膜传感器以电位法原理[14]和与基体结构的损伤一致性为基础,是一种用于结构健康监测的新型手段。文献[15]设计了一种基于电位法的裂纹监测传感器,并通过对传感器有限元模型的输出特性进行分析,验证了该方案的可行性。文献[16]使用编制的加速试验谱对采用最佳沉积材料和工艺参数制备的薄膜传感器开展了模拟服役环境下PVD薄膜传感器监测结构疲劳裂纹的应用验证。文献[17]尝试在孔挤压强化、喷丸强化和激光冲击强化试验件上制备了PVD薄膜传感器,通过试验验证了PVD薄膜传感器与强化基体具有良好的损伤一致性,适用于强化基体的疲劳裂纹监测。以上研究表明,基于结构一体化的PVD薄膜传感器具有广阔的发展前景。但是,现阶段关于PVD薄膜传感器的研究还多集中于常规疲劳损伤监测领域,针对振动疲劳问题的研究还未开展,一些重要问题急需解决,例如:传感器与基体具有良好的损伤一致性是PVD薄膜传感器使用的重要前提[17],因此PVD薄膜传感器能否在振动环境中、复杂多变的载荷的作用下具有与基体良好的损伤一致性需要进行深入研究;由于阳极氧化会对构件的疲劳性能造成影响[18],所以阳极氧化以及传感器的制备过程是否会对基体的振动疲劳性能产生不利影响也需开展相关试验进行验证。

本研究以基于离子镀膜技术制备的PVD薄膜传感器为研究对象,从工程应用角度出发,利用对比试验,从损伤一致性和对普通基体振动疲劳性能的影响两个方面对PVD薄膜传感器应用于普通基体振动疲劳裂纹监测的可行性进行了验证,并进行了普通基体试验件振动疲劳裂纹的在线监测试验。

1 研究方法

1.1 PVD薄膜传感器监测原理

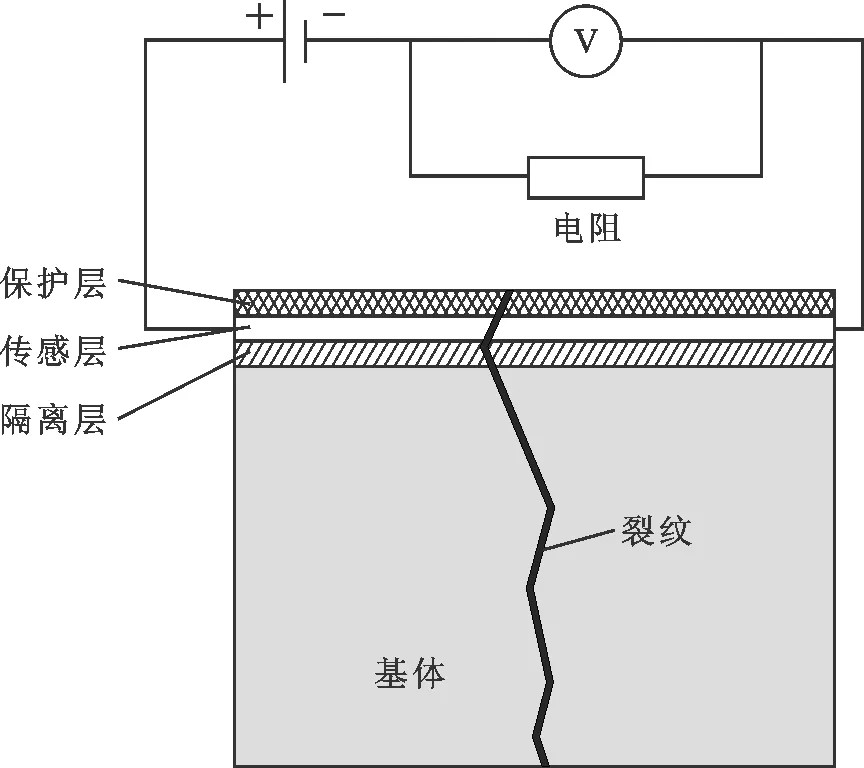

PVD薄膜传感器是采用现代表面工程技术中的PVD方法,将导电功能材料一体化集成在金属结构表面,通过监测导电薄膜结构中电场信息的变化来感知金属结构疲劳裂纹损伤的结构健康监测手段[19]。由里及表,PVD薄膜传感器依次由绝缘隔离层、导电传感层、封装保护层共3层功能梯度材料构成。PVD薄膜传感器监测金属结构疲劳损伤原理如图1所示。与传统直流电位法的差别在于,PVD薄膜传感器对金属结构裂纹的监测主要依赖于其自身与基体结构的损伤一致性,即当基体金属结构发生疲劳损伤时,具有随附损伤特性的导电传感层也在相同部位出现裂纹,并随基体裂纹不断扩展,引起损伤区域损伤传感层的电阻变化,通过监测分析损伤传感层的电位(电阻)信息就能得出基体结构的损伤情况。由于PVD薄膜传感器的损伤传感层厚度仅为微米级,且一般采用导电性能较强的Cu、TiN等材料制备,裂纹的萌生与扩展对其电阻将产生更大的影响。

图1 PVD薄膜传感器原理示意图

1.2 可行性分析的必要性

飞机机体结构与机载设备、零部件的设计往往都考虑了其振动模态,这些结构的固有共振频率会远离发动机工作及飞行中突风载荷的振动频率,从而避免了结构发生共振和疲劳失效加速。因此,PVD薄膜传感器的制备若大幅度改变了结构的振动响应特性,将打破原有的规避设计,增加结构失效的风险。

如果结构健康监测手段的应用使结构基体的振动疲劳性能降低,那么对结构损伤的监测也将失去意义。在PVD薄膜传感器制备过程中,阳极氧化、离子镀膜等工艺会在强化基体时局部引入较高温度,复杂的表面处理工艺也有可能改变基体表面的应力分布,进而影响基体的振动疲劳性能。由于这些因素之间的关系十分复杂,本研究从工程应用角度出发,利用对比试验,研究PVD薄膜传感器的制备对试验件振动疲劳性能的影响。

2 试验件及传感器制备

2.1 试验件及传感器位置的确定

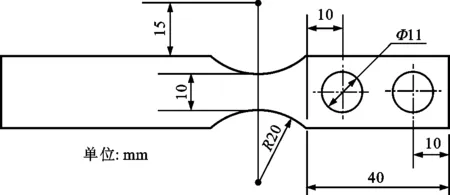

本研究选择飞机金属结构中使用广泛的2A12-T4铝合金作为基体材料,其具体成分(质量分数)如表1所示。参照航空工业部的发动机叶片及材料振动疲劳试验方法[20]设计了平面结构,振动疲劳试验件平面尺寸如图2所示。

表1 2A12-T4铝合金的化学成分(质量分数)

图2 试验件平面尺寸

该型试验件的模型为对称模型,为保证分析结果的真实有效,同时提高计算效率,参照文献[21]中对于网格的划分方式,将试验件在厚度方向划分为8层网格,网格厚度约为0.25 mm,网格边长约为1.5 mm。采用Abaqus有限元仿真软件对试验件进行模态分析求解,得到第1阶振型(共振频率为173.05 Hz)危险部位的应力分布,如图3所示。

图3 第1阶振型危险部位的应力分布

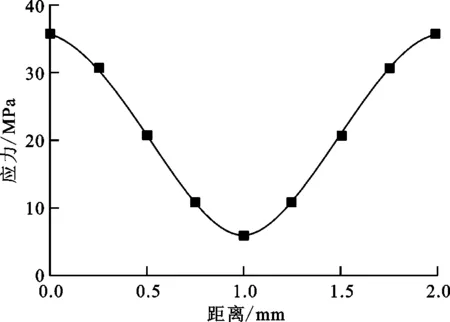

由图3可知,在狗骨型试验件弧边处,应力急剧增大。在弧边应力集中区域的中心,沿试验件宽度方向建立路径1,沿厚度方向建立路径2,做出第1阶振型Mises应力沿路径1、2的分布曲线,如图4所示。由图4可知:沿宽度方向,应力变化幅度较小,但两侧弧边应力较中部更为集中;沿厚度方向,试验件应力变化幅度巨大,试验件上下表面应力集中而截面中部应力较低,出现明显的分层现象。以上分析表明,试验件在该振型下的疲劳损伤部位可能位于上下表面靠近弧边的两侧。

2.2 PVD传感器制备

(a)路径1

(b)路径2图4 应力沿不同路径的分布曲线

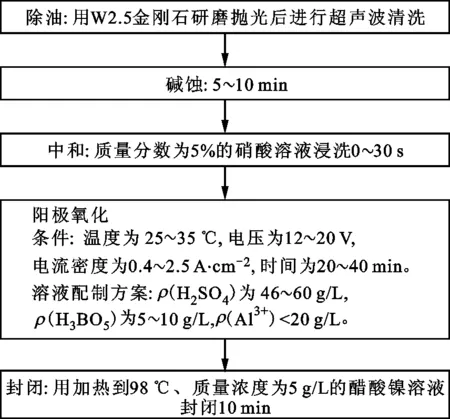

根据试验件设计与有限元分析结果,参考适用于传统疲劳试验件的PVD薄膜传感器工艺参数[17],在试验件危险部位制备PVD薄膜传感器。PVD薄膜传感器的绝缘隔离层采用硫酸阳极氧化工艺制备Al2O3薄膜,以模拟在飞机铝合金结构中广泛使用的阳极氧化表面处理,具体工艺步骤如图5所示。随后,应用脉冲偏压电弧离子镀技术,在阳极氧化处理后的试验件上制备Cu导电传感层,沉积工艺参数如表2所示。最终制备完成的PVD薄膜传感器形貌如图6所示,其在服役结构上使用前还需采用AlN薄膜与705硅胶进行封装处理。

图5 阳极氧化工艺流程

表2 沉积工艺参数

图6 制备的覆有PVD薄膜传感器形貌

3 可行性验证

3.1 PVD薄膜传感器对基体振动响应特性的影响

选择3个试验件(x-1、x-2、x-3),在阳极氧化及PVD薄膜制备前后,分别采用定加速度方式进行扫频,定加速度为50 Hz/min,激振量级为0.1 g,扫频范围为100~300 Hz,扫频量级为0.5%。通过分析试验件在阳极氧化和PVD薄膜制备前后第1阶共振频率与振动幅值的变化,来判定PVD薄膜传感器制备过程对试验件振动特性是否存在影响。统计的扫频结果如表3所示,其中A状态表示试验件原始状态,B状态表示试验件阳极氧化后的状态,C状态表示试验件阳极氧化后制备有PVD薄膜的状态。

由表3可知,经过阳极氧化处理后,试验件的固有频率出现较为明显的改变,下降幅度在20%左右。除考虑试验过程中环境因素、试验因素和人为因素等造成的误差外,原因分析为阳极氧化的前处理和阳极氧化过程会造成杂质或第二相粒的溶解,产生点蚀等试样表面的缺陷[22],从而使试验件厚度减小,造成试验件固有频率降低。阳极氧化处理后的试验件固有频率与有限元仿真的第1阶振型共振频率相差更大,更利于防止试验件共振破坏。阳极氧化处理后的试验件上再制备PVD薄膜,固有频率基本没有发生变化,所以制备PVD薄膜对试验件的固有频率几乎不存在影响。同时,阳极氧化处理能够减小试验件在相同量级下的位移振幅,变化率普遍达到65%左右,有助于抑制金属结构的剧烈共振。同样地,制备PVD薄膜几乎对试验件的位移振幅不存在不利影响。因此,PVD薄膜传感器制备不会对金属结构的振动响应产生不良影响。

表3 试验件扫频结果

3.2 PVD薄膜传感器对基体振动疲劳强度的影响

试验采用东菱ES-50-445电动振动试验系统,该系统通过Vibstar振动控制仪产生激励信号,经功率放大器放大后由振动台经夹具传递给试验件,为了控制试验系统在指定频率下稳定振动,使用激光位移传感器监测试验件的位移,通过电荷式传感器测量该系统的加速度,并据此调整激励信号,形成闭环控制。对试验件边缘使用280号砂纸进行打磨处理,消除因切割加工产生的毛刺。使用有限力矩扳手,对4个螺栓施加120 N·m的扭矩,然后对试验件进行夹持。根据有限元仿真结果及几何对称原则,将应变片布置在狗骨型试验件弧形段上表面。这是因为试验件第1阶振型在该部位产生应力集中,在此处布置应变片便于后续的应力标定。考虑到升降法[23]需要的试验件数量和耗费的时间较多,且对试验件的同一性要求特别高,因此在此次可行性探究试验中考虑使用逐步加载法进行振动疲劳试验,具体步骤为:在105 MPa应力下进行106次循环加载,若试验件未发生破坏,则增加5%应力后再进行106次循环加载,重复以上步骤直至试验件失效。

由于在振动疲劳试验中不便于直接观测裂纹损伤,依据前期试验经验,假设当试验件第1阶固有频率相对于初始值下降10%为试验件失效[24],并停止试验。试验件的疲劳强度计算公式为

(1)

式中:σA为高周疲劳强度;σf为失效应力;σpr为失效前一应力;Nf为失效应力下加载的循环数;Nt为固定加载循环数,本文为106。

根据上述步骤,分别对10个狗骨型标准试验件(d-1~d-10)进行振动疲劳试验,试验结果如表4所示。对10个阳极氧化后危险弧段制备有PVD薄膜的试验件(p-1~p-10)进行振动疲劳试验,试验结果如表5所示。

从表4可得:除去3个试验件(d-3、d-9、d-10)在第1次加载时便出现裂纹不符合初步加载法要求致使数据无效外,剩余试验件的平均疲劳强度为113.05 MPa。在对阳极氧化后危险弧段制备有PVD薄膜的试验件进行试验时发现,p-1与p-2试验件均在逐级加载4次后,在120 MPa应力水平才失效破坏,因此从p-3试验件开始,将初始应力水平提高至115 MPa以节省试验时间。从表5可得,阳极氧化后危险弧段制备有PVD薄膜的试验件的平均疲劳强度为121.36 MPa,且各试验件疲劳强度的分散性较小。相较于原始试验件,本组试验件的疲劳强度有小幅度的升高,普遍集中于119~123 MPa。分析可能是阳极氧化工艺中的高温提高了铝合金基体的表面内应力,阳极氧化膜具有高于铝合金基材的硬度,致使试验件的振动疲劳性能略有提高。

表4 标准试验件的振动疲劳试验结果

表5 阳极氧化后危险弧段制备有PVD薄膜试验件的振动疲劳试验结果

4 振动疲劳裂纹监测初步验证

PVD薄膜传感器已被验证能够在试验室条件下对常规疲劳裂纹进行有效监测[25],但疲劳裂纹的萌生过程是复杂的,振动疲劳的损伤机理与常规疲劳存在一定差异,因此有必要通过可行性试验进行验证。

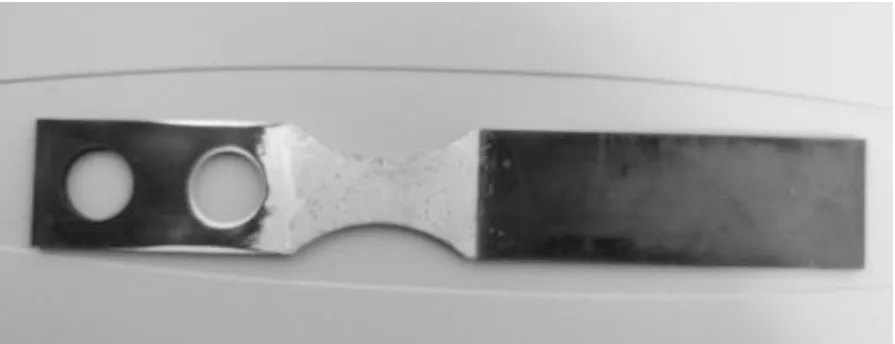

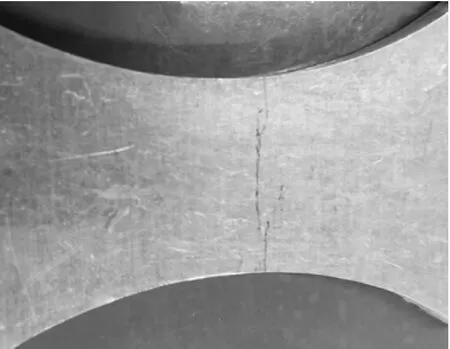

原试验件和阳极氧化后危险弧段制备有PVD薄膜的试验件的最终破坏形貌如图7所示。阳极氧化后危险弧段制备有PVD薄膜的试验件最终破坏形貌与原试验件类似,裂纹在试验件弧段表面萌生并扩展,与有限元分析结果吻合。此外,由于整个试验周期较长,且未对PVD薄膜施加封装保护,试验结束时大多数PVD薄膜已经发生明显的氧化、变暗。同时,个别试验件疲劳裂纹周边的PVD薄膜出现脱落分层等失效现象,分析原因为狗骨型试验件的1阶模态在弧段表面应力最为集中。在振动疲劳载荷作用下,PVD薄膜传感器与基体的损伤一致性有待提高,而PVD薄膜传感器损伤传感层与基体的结合力主要与薄膜制备工艺参数相关[25],因此后期需要通过试验进一步确定最佳的薄膜制备工艺参数。

(a)原试验件

(b)制备有PVD薄膜的试验件图7 试验件破坏形貌

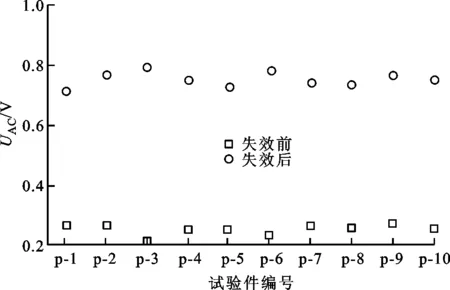

指定测量点位示意图如图8所示。在振动疲劳试验前后分别使用大华DH1718E直流稳压电源,从图8中B点输入、C点输出3 A的恒定直流电流,并分别测量试验件破坏前后的电压UAC、UAD、UBC、UBD,结果如图9所示。PVD薄膜传感器的电阻值受诸多因素(如多次循环加载、温度等)的影响,但是由这些因素引起的电阻值变化均是微小、缓慢的,对最终的试验结果影响不大。

图8 指定测量点位示意图

(a)UAC

(b)UAD

(c)UBC

(d)UBD图9 指定点位间的电位差对比

试验前后PVD薄膜传感器指定点位间的电位差对比如图9所示,可以看出:在疲劳试验前,PVD薄膜传感器的指定点位间电位差基本保持恒定,而在振动疲劳失效后,几乎所有的试验件,不同监测位点之间的电位差均是显著增大的;同一试验件不同测量位点之间电位差在疲劳失效前后增大的幅度也存在较大差异。在此次试验中,UAC、UAD、UBC、UBD的均值分别从失效前的0.26、0.34、0.33、0.29 V增至失效后的0.75、0.83、0.75、0.95 V,试验件疲劳失效后指定点的电位差均值约为失效前的2~3倍,增加幅度显著。因此,后期通过对传感器进行合理布置,可以实现PVD薄膜传感器的裂纹精确监测。

综上可知,PVD薄膜与金属基体结构在振动载荷下具备损伤一致性,试验件疲劳失效后,PVD薄膜部分指定点位间的电位差会发生显著变化,可以实现对基体振动疲劳裂纹的监测。

5 结 论

(1)不同状态下试验件的振动疲劳对比试验及显著性分析结果表明,PVD薄膜传感器制备过程中的阳极氧化工艺及离子镀膜沉积过程不会对基体的振动疲劳性能造成不利影响。

(2)疲劳裂纹监测试验及结果分析表明,PVD薄膜传感器与基体在振动疲劳载荷下具有较好的损伤一致性,但现有的镀膜工艺参数亟需改进优化。这为后续PVD薄膜传感器形状的确定以实现疲劳裂纹萌生与扩展的精准监测提供了参考。

(3)封装保护是确保PVD薄膜传感器耐久性的重要保证,而现有的镀膜工艺参数存在结合力差、易氧化等致命问题,因此后续有必要针对封装保护层的最优制备材料和工艺进行相关研究。

综上,PVD薄膜传感器适用于对普通基体振动疲劳裂纹的监测。