接收孔周向倾角对预旋转静盘腔流动特性的影响

侯伟韬,王新军,李炎栋

(陕西省叶轮机械及动力装备工程实验室,710049,西安)

预旋转静盘腔是燃机透平叶片供气系统中的重要流动单元,其主要作用是为透平动叶提供二次冷却空气以实现叶片内部冷却。良好的预旋转静盘腔应具有低阻降温的特点,合理改变盘腔几何结构参数可降低冷却空气的相对总温并减小流动损失,开展预旋转静盘腔内的流动特性研究具有重要的意义。

国内外一些研究人员采用实验和数值模拟方法研究了预旋转静腔室内的流动特性。Meierhofer等实验证实了预旋喷嘴能有效减小进入接收孔的冷却空气相对总温[1]。Geis等发现,接收孔流量系数受接收孔入口气流角、接收孔进口倒角等参数的影响,冷却空气温降则受气动损失和转子摩擦生热的影响[2-3]。Dittmann等实验研究发现,当接收孔进口气流周向速度与接收孔周向速度相等时接收孔流量系数最大[4]。Lewis等数值研究发现,喷嘴径向位置越高,绝热预旋效率越大,达到最大接收孔流量系数所需的射流预旋比越小[5]。Didenko等数值研究了预旋转静腔室间隙、喷嘴径向位置、进气方式对腔室绝热预旋效率和接收孔流量系数的影响[6]。蔡旭等通过实验和数值模拟,获得了预旋转静盘腔在不同冷气流量、旋转雷诺数下的静盘面压力分布和不同冷气出口的流量分配[7-8]。张建超等对预旋转静盘腔的温降和流阻特性进行了研究,分析了喷嘴、接收孔结构等参数对预旋系统流动特性的影响及预旋进气位置对转盘换热性能的影响[9-11]。廖高良等数值研究了轴向和径向预旋喷嘴的几何参数及气动参数对盘腔流动换热特性的影响[12-15]。

国内外对预旋喷嘴几何结构参数的研究较多,但对接收孔结构参数方面的研究较少。接收孔沿周向倾斜一定角度可改变冷却空气进入接收孔的方向,进而影响内部的流动。本文在不同喷嘴径向位置及预旋比下,研究了接收孔周向倾角对预旋转静盘腔内部流动特性的影响,可为预旋转静盘腔的优化设计提供理论依据。

1 计算模型和数值方法

1.1 计算模型

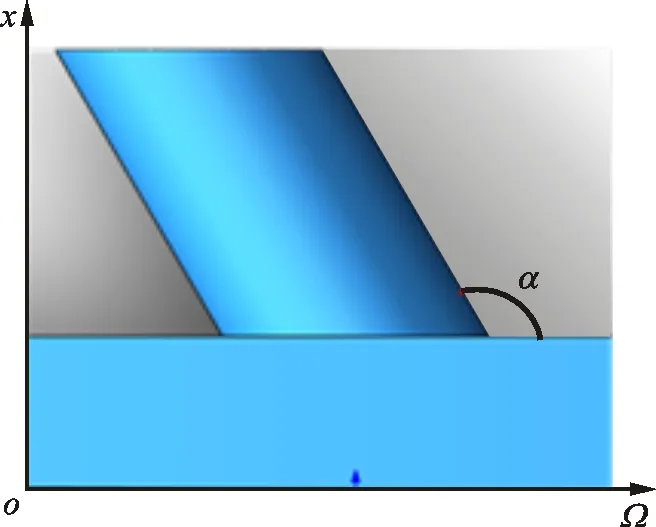

计算模型为Bath大学实验测量的燃机透平第一级预旋转静盘腔[16],如图1所示,在静盘上均布有24个预旋喷嘴,转盘上均布60个动叶接收孔。腔室内径r1为0.145 m,外径r2为0.216 m;预旋喷嘴径向位置rp为0.16 m,接收孔径向位置rb为0.2 m;预旋喷嘴和接收孔的轴向长度均为10 mm;预旋喷嘴直径为7.1 mm,预旋角度为20°,接收孔直径为8 mm;转静盘间距s为11 mm。转盘沿Ω方向,绕x轴进行旋转,为简化计算,选取整体结构的1/12作为研究对象(包括2个预旋喷嘴和5个接收孔),在圆周方向将接收孔与旋转方向的转盘面的夹角定义为接收孔周向倾角α。

(a)计算模型二维示意图

(b)计算模型三维示意图

(c)接收孔局部放大图图1 计算模型示意图

所有壁面均给定绝热边界条件,进出口边界条件均在静止坐标系下给定:进口给定总温To,p和冷却空气的质量流量(利用预旋比βp、湍流流动参数λT和旋转雷诺数Reφ计算得出),出口处给定接收孔出口静压Pb,旋转域和转盘面给定转速n,工质为理想气体。计算边界条件如表1所示。

表1 计算边界条件(n=4 500 r/min)

1.2 参数定义

旋流比定义为

(1)

式中:vφ为气流切向速度,m/s;Ω为转盘角速度,rad/s;r为径向高度,m。当r=rp、vφ为喷嘴出口处气流的切向速度时,此时为预旋比βp。当r=rb、vφ为接收孔进口处气流的切向速度时,此时为接收孔进口气流旋流比βb。

旋转雷诺数定义为

(2)

式中:ρ为进口处空气密度,kg/m3;μ为进口处空气动力黏度,Pa·s。

量纲一质量流量定义为

(3)

式中m为预旋进气质量流量,kg/s。

湍流流动参数[6]定义为

(4)

绝热预旋效率定义为

(5)

式中:Cp为进口处空气的比定压热容,J/(kg·K);To,p为喷嘴入口处冷却空气总温,K;Tb,t,rel为接收孔出口处冷却空气相对总温,K。

接收孔流量系数定义为

Cd,b=mb/mi,b

(6)

式中:mb为接收孔实际质量流量,kg/s;mi,b为接收孔等熵质量流量,kg/s。

静盘面量纲一静压系数定义为

(7)

式中:p为局部静压;pp为等喷嘴半径处静压。

1.3 数值方法的验证

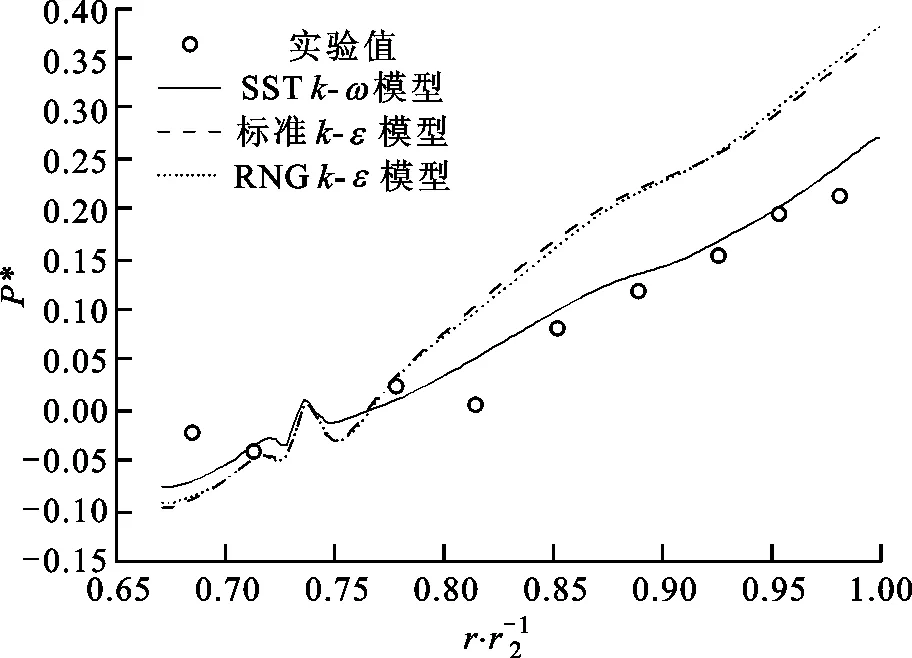

利用Ansys-ICEM生成结构化网格,近壁面第一层网格高度为1×10-5m,最大网格生长率小于1.2,以满足SSTk-ω湍流模型的计算需求。采用Bath大学实验模型的实验条件[13]进行网格无关性验证和湍流模型验证。不同网格数下数值计算得到的静盘面静压值沿径向的分布曲线如图2所示,可知随着网格数的增大,量纲一静压值逐渐增大,当网格数量超过175万时,量纲一静压值变化很小,可以认为175万左右的网格数能满足数值模拟精度的要求。

图2 网格无关性验证

不同湍流模型计算得到的静盘面量纲一静压值的径向分布与实验数据的比较如图3所示。不同湍流模型的计算值均大于实验值,但总体变化趋势一致。这是因为,数值计算采用冻结转子法模型,受转静域间交界面的影响,旋转域中的流动对静盘面静压的影响较大,因此预测结果较高。相对其他模型,采用SSTk-ω湍流模型的计算结果更接近实验值。

图3 静盘面量纲一静压值与实验数据的比较

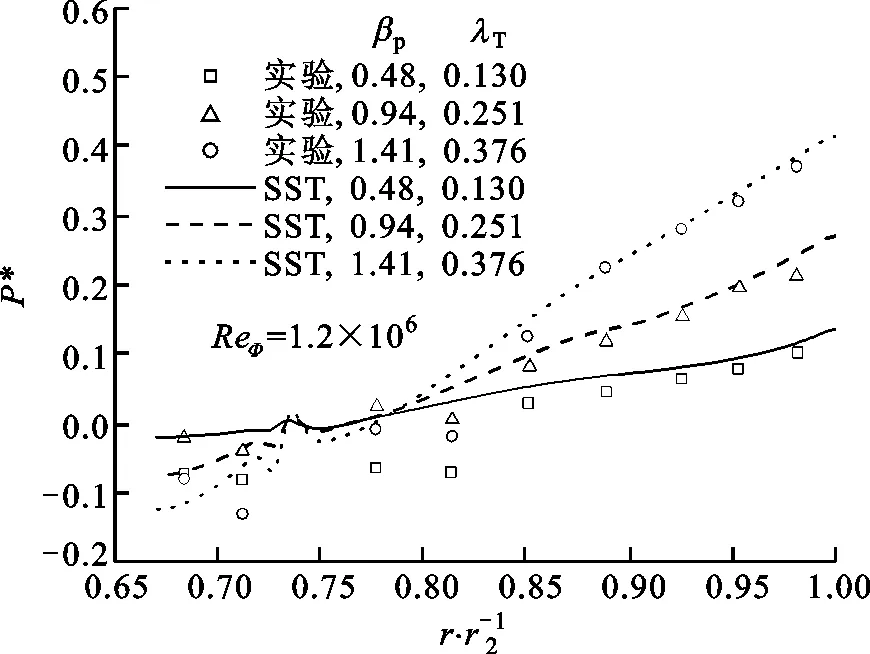

在不同边界条件下对SSTk-ω湍流模型流动特性的进一步验证结果如图4所示。由图4可知:在预旋喷嘴出口附近,预测值与实验值偏差较大,这与喷嘴出口附近的复杂流动及数值计算中静止域、旋转域交界面的选取有关;当r/r2大于0.85时误差小于10%,预测值和实验值基本吻合。整体上,SSTk-ω模型的预测值略大于实验结果,能较好地预测腔室流动特性参数的变化,因此本文计算均采用SSTk-ω湍流模型。

图4 SST k-ω湍流模型的流动特性验证

2 数值计算结果与分析

本文在3种预旋比βp=0.48,0.94,1.41和3种预旋喷嘴径向位置rp/rb=0.8,0.9,1.0条件下,选取6种接收孔周向倾角α=70°,90°,100°,110°,120°,135°研究接收孔周向倾角对预旋转静盘腔流动特性的影响。

2.1 不同预旋比下接收孔周向倾角的影响

保持预旋喷嘴径向位置rp/rb=0.8不变,研究不同预旋比下接收孔周向倾角对腔室内流动特性的影响。

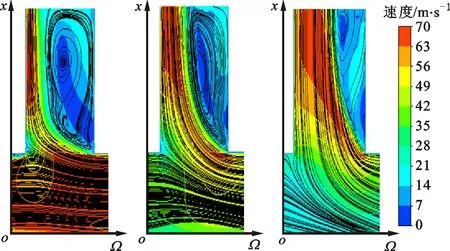

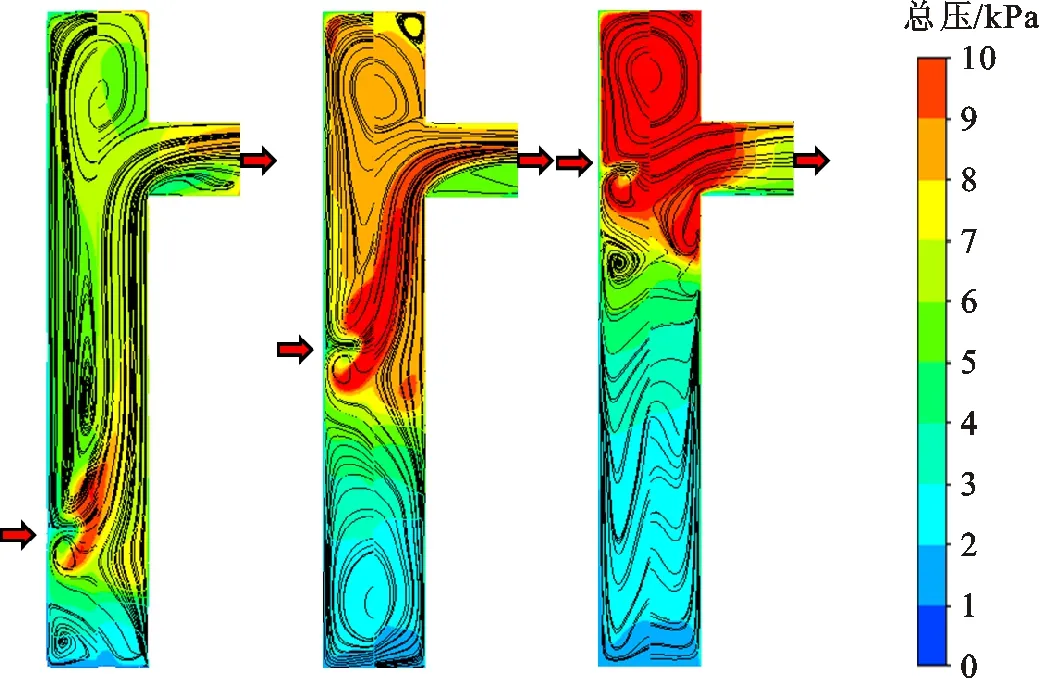

(a)βp=0.48 (b)βp=0.94 (c)βp=1.41图5 转静腔室子午面上的总压和流线分布

为了更好地分析接收孔周向倾角的影响,需要了解腔室流动的基本特征。α=90°时3种预旋比下转静腔室子午面上的总压和流线分布如图5所示。冷气由预旋喷嘴进入腔室后,受转盘旋转泵效应影响,一小部分气流会在腔室底部形成一些小涡流,主流在旋转域由轴向流动变为径向向上流动,流动过程中交界面附近的部分气流会改变流向形成一个强烈的旋涡,剩余的气流继续流动大部分进入接收孔,少部分冲击到上端壁面后在腔室顶部形成涡结构。随着预旋比的增大,冷却空气流量和流速及动量增大,腔室内部总压值显著增大。

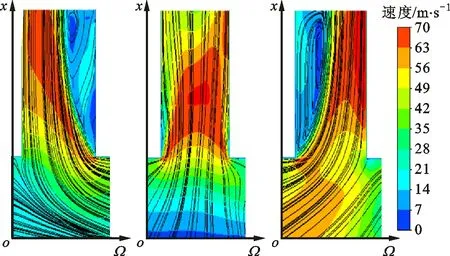

α=90°时接收孔截面上的相对速度和流线分布云图如图6所示。由于预旋喷嘴径向位置较低,进入接收孔的冷气周向速度小于等半径处转盘周向速度,气流旋流比小于1,进入接收孔后会撞击在接收孔尾缘面上,并沿着尾缘壁面流出;同时在前缘面附近会产生大旋涡,旋涡内气流相对速度衰减很快,导致接收孔内速度分布很不均匀。随着预旋比增大,接收孔入口气流旋流比有所增大,气流较为容易进入接收孔,撞击在尾缘面上的气流也在变少,大旋涡逐渐减弱变小,速度分布均匀性变好。

(a)βp=0.48 (b)βp=0.94 (c)βp=1.41图6 接收孔截面处的相对速度和流线分布云图

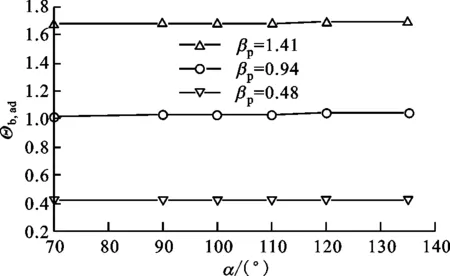

(a)绝热预旋效率随接收孔周向倾角的变化

(b)相对绝热预旋效率随接收孔周向倾角的变化图7 绝热预旋效率随接收孔周向倾角的变化

绝热预旋效率随接收孔周向倾角的变化如图7所示。在不同预旋比下,绝热预旋效率值都大于0,说明接收孔出口处冷气相对总温低于预旋喷嘴进口总温。为了能够直观地比较绝热预旋效率的变化趋势,图7b给出了各接收孔周向倾角下的计算结果与接收孔周向倾角为70°时计算结果的比值。由图7可知,当预旋比一定时,随着接收孔周向倾角的增大,绝热预旋效率在缓慢增大,变化幅度非常小,说明了当喷嘴径向位置rp/rb=0.8时,接收孔周向倾角的变化对转静盘腔冷气的温降影响很小。随着预旋比的增大,绝热预旋效率增大明显,这是因为预旋比增大带来的冷气流量增加使得冷却效果显著增强,温降变大,从而绝热预旋效率明显增大。

不同预旋比下接收孔周向倾角对接收孔流量系数的影响如图8所示。预旋比一定、接收孔周向倾角增大时,流量系数也在增大,只是增幅不同。当预旋比为小预旋比(βp=0.48)时,随着倾角的增大流量系数略微增大,增长非常缓慢;当预旋比为大预旋比(βp=0.94,1.41)时,增长速度变大,随着周向倾角的增大接收孔流量系数显著增大。而在一定的周向倾角下,流量系数随着预旋比增大也在逐渐变大,说明了大预旋比不仅可以减小流动损失,使接收孔流量系数增大,而且有助于增强接收孔周向倾角对接收孔流量系数的影响。

图8 接收孔流量系数随接收孔周向倾角的变化

2.2 不同喷嘴径向位置下接收孔周向倾角的影响

保持βp=1.41不变,研究不同预旋喷嘴径向位置下接收孔周向倾角对腔室内流动特性的影响。接收孔周向倾角α=90°时,3种预旋喷嘴径向位置下腔室子午面上的总压和流线分布如图9所示。由于腔室空间的限制,喷嘴径向位置的高低会对腔室内的流动造成很大的影响,随着喷嘴径向位置的升高,腔室内总压的分布变得较为分明,喷嘴出口以上部分的压力值逐渐变大,而出口以下部分的压力值则逐渐减小。这是因为当喷嘴径向位置较低时,冷却空气从喷嘴流出然后进入接收孔要经过腔室内一段较长距离,当喷嘴径向位置较高时,路径变短,气流更容易进入接收孔,并且保持较高流速,从而使得腔室上部总压较高。同时,随着喷嘴径向位置的升高,腔室中部的大旋涡会逐渐变小直至消失,腔室底部的旋涡由于喷嘴出口以下部分体积增大的原因会逐渐变大。当喷嘴径向位置较高时,接收孔内部涡流很少,气流更易流出接收孔。

(a)rp/rb=0.8 (b)rp/rb=0.9 (c)rp/rb=1.0图9 腔室子午面上的总压和流线分布

预旋比为1.41时,不同接收孔周向倾角和喷嘴径向位置下的接收孔截面处的流线分布和相对速度云图如图10所示。当喷嘴径向位置较低(rp/rb=0.8)时,冷气到达接收孔入口时周向速度小于转盘转速,旋流比小于1,故当接收孔周向倾角大于90°时冷气不易撞击到尾缘面上,容易流出接收孔;当喷嘴径向位置升高到rp/rb=0.9时,冷却气流在到达接收孔入口时周向速度基本与转盘转速相同,旋流比近似等于1,当周向倾角为90°时气流基本不会撞击到接收孔壁面,能顺利流出接收孔;当喷嘴与接收孔径向位置相等(rp/rb=1.0)时,接收孔入口处的气流周向速度大于转盘转速,旋流比大于1,在周向倾角为70°时接收孔内气流分布较为均匀,气流沿着前缘面流出接收孔,尾缘面附近存在低速区,随着周向倾角增大,气流会直接撞击在前缘面,气流不均匀度增大,低速区涡流也在变强。

(a)α=70°

(b)α=90°

(c)α=120°图10 不同喷嘴径向位置下接收孔截面处的流线分布和相对速度云图

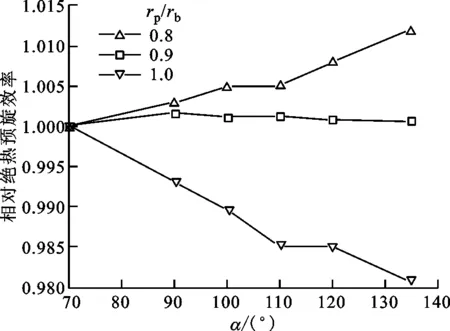

绝热预旋效率和相对绝热预旋效率随接收孔周向倾角的变化如图11所示。由图11可知,绝热预旋效率随周向倾角变化受喷嘴径向位置的影响较大:当rp/rb=0.8时,绝热预旋效率随周向倾角的增大整体呈现略微增大的趋势,在135°时冷却效果最佳;当rp/rb=0.9时,随着周向倾角的增大绝热预旋效率总体呈先增大后减小的趋势,在倾角为90°时达到最大值,说明了周向倾角为90°时冷却效果最佳;当喷嘴与接收孔等半径rp/rb=1.0时,变化情况刚好与rp/rb=0.8时的相反,绝热预旋效率随着周向倾角的增大略微变小,冷却效果变差,在70°时冷却效果最佳。

(a)绝热预旋效率随接收孔周向倾角的变化

(b)相对绝热预旋效率随接收孔周向倾角的变化图11 绝热预旋效率和相对绝热预旋效率随接收孔周向倾角的变化

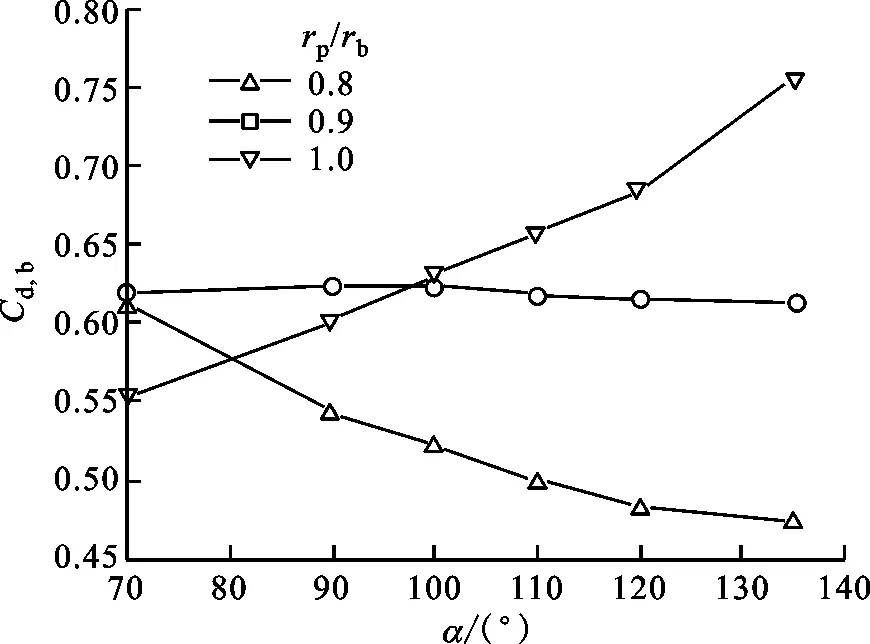

当预旋比为1.41时,不同喷嘴径向位置下接收孔流量系数随接收孔周向倾角的变化如图12所示。对应于接收孔截面处的流线分布,接收孔流量系数在不同的喷嘴径向位置下变化不一。当rp/rb=0.8时,流量系数随着倾角的增大而增大,135°时达到最大,说明了周向倾角越大流动损失越小;当rp/rb=0.9时,流量系数随着倾角增大先增大后减小,在倾角为90°时达到最大值,这与接收孔截面处流线分布部分的分析相符,说明了在周向倾角为90°时的流动损失达到最小;当rp/rb=1.0时,流量系数的变化情况与rp/rb=0.8时的相反,随着倾角的增大流量系数逐渐减小,流动损失逐渐增大,倾角为70°时流动损失最小。

图12 接收孔流量系数随接收孔周向倾角的变化

3 结 论

本文采用Ansys-CFX商用软件数值研究了不同预旋比和喷嘴径向位置下接收孔周向倾角的变化对预旋转静盘腔流动特性的影响,得到如下结论。

(1)在喷嘴径向位置rp/rb=0.8时,接收孔周向倾角越大,接收孔流量系数值就越大,且大预旋比下增强效果明显,但对绝热预旋效率影响很小。说明了此时增大接收孔周向倾角可以降低流动损失,但对冷气温降影响很小。

(2)预旋比一定时,每种喷嘴径向位置下均存在最优接收孔周向倾角,绝热预旋效率和接收孔流量系数值达到最大,冷气流过接收孔时的流动损失最小,温降最大。在接收孔周向倾角为70°~135°、预旋比为1.41时,rp/rb=0.8处的最优接收孔周向倾角为135°,rp/rb=0.9处的最优接收孔周向倾角为90°,rp/rb=1.0处的最优接收孔周向倾角为70°。