动叶叶顶迷宫刷式密封的透平级气动性能研究

马登骞,张元桥,李军,李志刚,晏鑫

(西安交通大学叶轮机械研究所,710049,西安)

在透平机械中,动叶顶部与静子之间的叶顶间隙会引起气流泄漏,造成能量损失,泄漏损失主要发生在泄漏流与主流的掺混过程中,随着叶顶间隙的增大,泄漏流量增大,从而导致更大的掺混损失和对下游静叶的攻角损失。因此,分析叶顶泄漏流与主流的掺混机制以及泄漏损失的产生机理,可提高透平机械的效率。Denton等建立了动叶围带顶部泄漏流动的损失计算模型和经验公式,并指出,从叶顶密封进口至密封出口,泄漏流周向速度变化很小,泄漏流与主流周向速度差异较大,引起了较大的掺混损失[1]。Gier等研究了3级透平级动叶叶顶间隙泄漏流对主流及下游静叶的影响,发现泄漏流增大了下游叶栅的进口边界层厚度,加剧了下游叶栅的通道涡强度[2]。Rosic等研究表明,叶顶泄漏流对带围带低展弦比透平流动结构具有较大影响[3]。

近年来,科研人员通过设计新的叶顶密封结构和腔室构型来抑制泄漏流动,从而减少流动损失。Gao等比较了蜂窝密封和传统迷宫密封对透平级性能与损失特性的影响,发现相较于迷宫密封,蜂窝密封出口泄漏流与主流的掺混损失更小,蜂窝孔结构可有效抑制泄漏流的周向运动[4]。Xu等提出将螺旋槽干气密封应用于汽轮机动叶叶顶的结构设计中,相比于迷宫密封,干气密封泄漏量减少了99.3%,透平级效率提高了1.9%[5]。陈秀秀等数值研究了叶顶蜂窝密封的密封间隙、孔深和孔径等几何参数对高压透平级气动性能的影响,研究发现,叶顶泄漏量随着蜂窝密封间隙的增大近似呈线性增长,透平级效率下降[6]。Fu等设计了蜂窝孔结构,采用实验测量和数值计算,验证了叶顶蜂窝孔结构可有效增加泄漏流动阻尼、减少泄漏量[7]。Shibata等在密封腔室出口安装旋流遮断结构,实验测量和数值计算结果表明,旋流遮断结构可有效改善密封出口气流周向速度分布,级效率提高了约0.7%[8-9]。

刷式密封具有优良的封严性能,刷式密封技术主要应用于透平机械的轴封位置[10]。Stephen等指出,叶顶泄漏流对低展弦比透平级的气动性能影响更为显著[11]。Walsh等给出了刷式密封在汽轮机轴端密封以及叶顶密封方面的相关应用[12]。Yang等研究了迷宫密封、刷式密封及蜂窝密封对透平级气动性能与泄漏特性的影响,发现刷式、蜂窝密封能将叶顶泄漏量降低约30%,透平级效率提高约0.6%[13]。本文在高压透平级叶顶迷宫密封结构的基础上,将迷宫密封的长齿设计成刷丝束结构,数值研究叶顶迷宫刷式密封结构对透平级泄漏损失和气动性能的影响,以期为刷式密封在透平机械中的应用提供参考。

1 数值模型和计算方法

1.1 叶顶密封

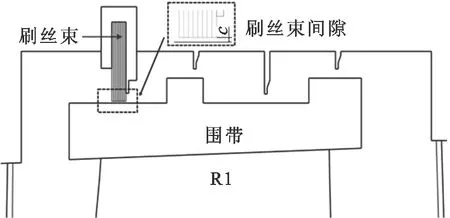

图1 刷式密封结构示意图

(a)叶栅通道示意图及参数选取位置

(b)叶顶迷宫密封

(c)叶顶迷宫刷式密封结构1

(d)叶顶迷宫刷式密封结构2图2 刷式密封计算模型示意图

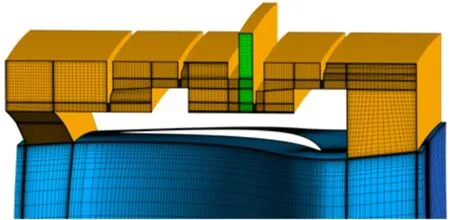

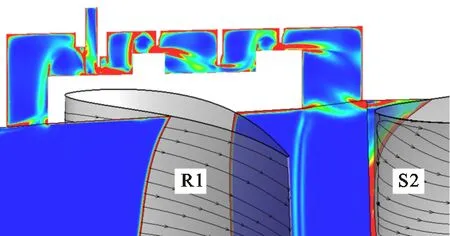

典型刷式密封结构和计算模型示意图如图1、图2所示。1.5级透平级子午流道图包括第1级静叶S1、第1级动叶R1和第2级静叶S2,其中第1级动叶自带围带结构,围带与气缸间隙采用高低齿迷宫密封结构。叶顶迷宫刷式密封结构1是将最后一个迷宫长齿设计成刷丝束结构,结构2是将第一个迷宫长齿设计成刷丝束结构。叶顶迷宫刷式密封的基本结构参数如表1所示。

表1 叶顶密封结构参数

1.2 非线性多孔介质模型及其验证

刷丝束的内部流动可看作各向异性多孔介质的内部流动。多孔介质模型基于求解引入气流与刷丝之间流动阻力的三维RANS方程,即在RANS方程中引入阻力源项

(1)

(2)

考虑刷丝对流体的黏性及惯性阻力,能够可靠地获得刷式密封的泄漏特性。非线性多孔介质模型在阻力源项中引入黏性及惯性阻力项,如式(2)所示:右端第1项为黏性阻力项,第2项为惯性阻力项。有关该模型的详细介绍见文献[14-15]。

图3 单级迷宫刷式密封结构1的计算网格

图4 迷宫刷式密封结构1泄漏量随Rp的变化

(a)叶栅通道及叶顶密封结构

(b)叶顶迷宫密封网格

(c)叶顶迷宫刷式密封结构1网格

(d)叶顶迷宫刷式密封结构2网格图5 计算模型及叶顶密封网格

1.3 透平级计算数值方法

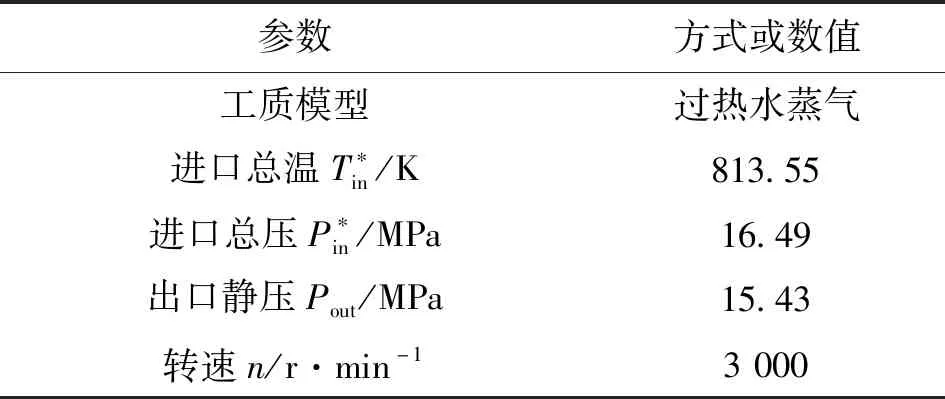

1.5级透平级结构示意图和叶顶间隙计算网格如图5所示,叶栅通道和叶顶密封间隙采用AUTOGRIG5生成结构化网格。叶栅通道采用H-O-H拓扑结构,同时保证叶栅通道与叶顶密封在交界面处节点完全匹配连接,从而减小插值误差。数值计算采用Ansys CFX,工质模型为过热水蒸气。数值计算的边界条件如表2所示,所有壁面均为绝热无滑移壁面,动静叶交界面采用混合平面法处理上下游界面间的数据传递,叶顶密封与叶栅通道采用插值方法进行数据传递。采用SSTk-ω湍流模型,近壁面网格高度为0.000 1 mm,从而保证叶片表面以及叶顶密封表面y+控制在2左右。对流项离散采用高精度格式。收敛标准为当连续方程、动量方程、能量方程以及湍流方程的均方根误差小于1×10-5,且泄漏量相对变化量在1%以内时,认为计算收敛。

表2 计算域的边界条件

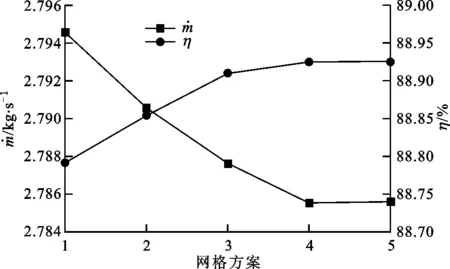

以刷丝束间隙为0.2 mm的叶顶迷宫刷式密封结构1为算例,采用5套网格进行网格无关性验证,网格数如表3所示。叶顶密封泄漏量和透平级效率η随网格数的变化如图6所示。透平级效率定义为

(3)

式中:ht,0为静叶S1进口总焓;ht,2为动叶R1出口总焓;h2s为动叶R1出口等熵静焓。

表3 叶栅通道及叶顶密封网格数

图6 叶顶间隙泄漏量和级效率随网格数的变化

网格数为1.1×107时,泄漏量与透平级效率基本不发生变化。为保证计算的准确性,采用网格数为1.1×107的网格进行计算。

叶顶迷宫密封在不同迷宫齿间隙时泄漏量数值与理论计算结果对比如图7所示,其中叶顶迷宫密封泄漏量理论计算公式参照文献[16]。泄漏量数值计算结果与理论计算结果吻合良好,最大相对误差约为3.7%。对于迷宫齿间隙g为1.031 mm的叶顶迷宫密封,数值与理论计算泄漏量的相对误差为0.6%,验证了数值方法的可靠性。

图7 迷宫齿间隙相同的叶顶迷宫密封泄漏量数值、理论计算结果对比

1.4 黏性损失的计算方法

由于在蒸汽膨胀过程中,黏性损失使得做功能力下降,因此采用黏性损失功Δwv定量描述由于黏性耗散造成的做功损失。从热力学状态a至热力学状态b的Δwv定义为[17]

(4)

(5)

式中:cp为蒸汽比定压热容;Tt,a,ma、Tt,b,ma分别为状态a、状态b时的质量平均总温;Pt,a,wa、Pt,b,wa分别为状态a、状态b时的做功平均总压。

黏性损失功根据叶顶迷宫密封结构,静叶S1进口至下游静叶S2出口的累积黏性总损失进行量纲一化处理。量纲一黏性损失系数ζ、量纲一轴向位置定义为

(6)

(7)

式中:Δwv,t为叶顶迷宫密封结构的静叶S1进口至下游静叶S2出口的累积黏性总损失。式(6)用于定量计算沿轴向的累积黏性损失,计算参数均选用平均参数,因此未给出详细的高损失区域分布情况。为了获得高损失区域分布和定性分析流动损失机理,引入体熵增率Sg。由于气流在流动过程中存在不可逆过程,使得主流做功能力下降。体熵增率Sg可以将损失与气流的流动过程联系起来,即

Sg=St+Sv

(8)

(9)

(10)

St是由热耗散引起的损失,作为循环损失,对汽轮机性能不产生影响;Sv是由黏性应力引起的损失,其含义是机械能不可逆地耗散为热能。因此,在体熵增率的计算中,主要是求解由黏性应力部分引起的损失。对体熵增率进行量纲一处理

(11)

式中:u为轴向速度;Cax为轴向弦长;Rin代表动叶R1进口。

在蒸气膨胀的过程中,黏性损失的产生使蒸汽做功能力下降,因此采用黏性损失功对损失进行定量计算。在相同网格密度的条件下,体熵增率可获得高损失区域分布,可定性分析损失。

2 结果与讨论

基于1.5级透平级叶顶迷宫密封和叶顶迷宫刷式密封结构1、结构2,对比分析了叶顶迷宫刷式密封在刷丝束间隙为0~0.4 mm内5种尺寸的泄漏量和透平级的气动性能。

2.1 泄漏特性和气动性能

定义相对泄漏量

(12)

(a)相对泄漏量 (b)透平级效率图8 相对泄漏量及透平级效率随刷丝束间隙的变化

对2种叶顶迷宫刷式密封结构的透平级叶顶间隙泄漏量和透平级效率进行了对比,结果如图8所示。由图8可知:两种叶顶迷宫刷式密封在叶顶间隙泄漏量方面具有相似的结果;相比叶顶迷宫密封,在刷丝束间隙最大0.4 mm时叶顶迷宫刷式密封泄漏量减少了18%;对于叶顶迷宫刷式密封,泄漏量随着刷丝束间隙的增大基本呈线性增大;在相同刷丝束间隙下,改变刷式密封位置,泄漏量变化微小;透平级效率随着刷丝束间隙增大而降低;相比迷宫密封,叶顶迷宫刷式密封在刷丝束间隙0.4 mm时透平级效率提高了0.6%;在相同刷丝束间隙下,尽管泄漏量基本不变,但叶顶迷宫刷式密封结构2透平级效率略高于结构1的。

(a)叶顶迷宫密封

(b)叶顶迷宫刷式密封结构1(c=0)

(c)叶顶迷宫刷式密封结构2(c=0)

(d)叶顶迷宫刷式密封结构1(c=0.2 mm)

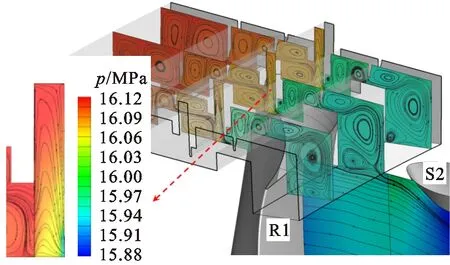

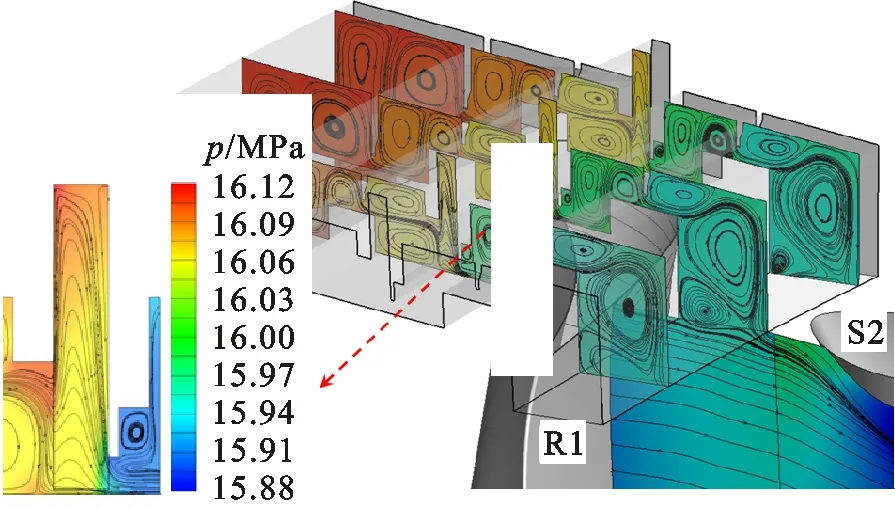

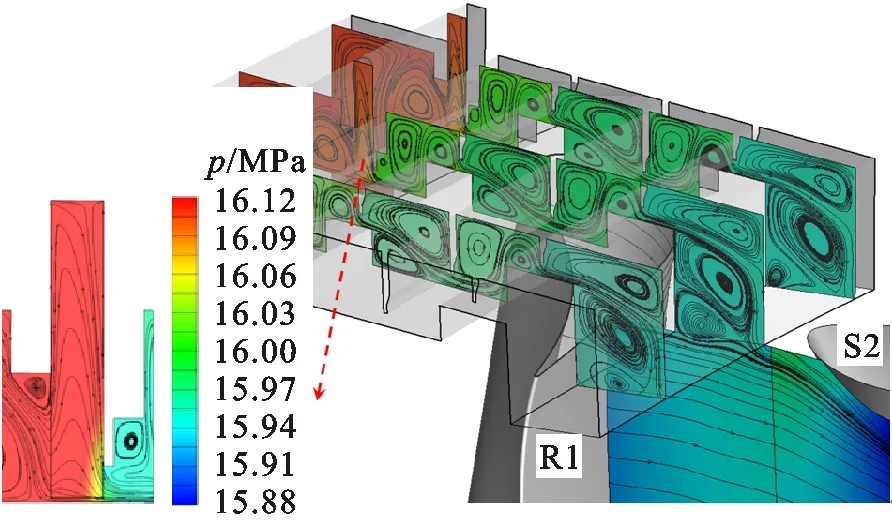

(e)叶顶迷宫刷式密封结构2(c=0.2 mm)图9 叶顶密封静压及流线分布

叶顶密封不同径向截面的静压以及流线分布如图9所示,可知泄漏流从密封进口至密封出口,静压基本呈现阶梯式下降。叶顶密封内的泄漏流可分为两部分:流过各迷宫齿间隙的泄漏主流;由于受到壁面的黏滞作用,在密封腔室内形成的强烈旋涡流。密封齿对泄漏主流的节流作用以及旋涡流动能耗散热能使得腔室内静压呈现阶梯式下降,进而形成良好的密封作用。由图9可知:对于刷丝束间隙为0的迷宫刷式密封,刷丝束内静压基本呈环状分布,靠近刷丝束上游面附近压力变化不大;在围栏高度附近,压力急剧降低,具有很高的压力梯度;泄漏流首先沿径向方向进入刷丝束,之后在刷丝束内作抛物线运动;尤其是在围栏高度附近,高压力梯度使泄漏流作剧烈的向心运动;对于刷丝束间隙为0.2 mm的迷宫刷式密封,刷丝束内压力分布与图9b、9c相近。由于刷丝束间隙的存在,一部分泄漏流会直接从刷丝束间隙处进入下游腔室。相比于迷宫密封,迷宫刷式密封更小的刷丝束间隙以及紧密刷丝束对气流的阻力,具有优良的封严性能。由于动叶出口主流与泄漏流的掺混作用,在叶顶密封出口均形成回流。

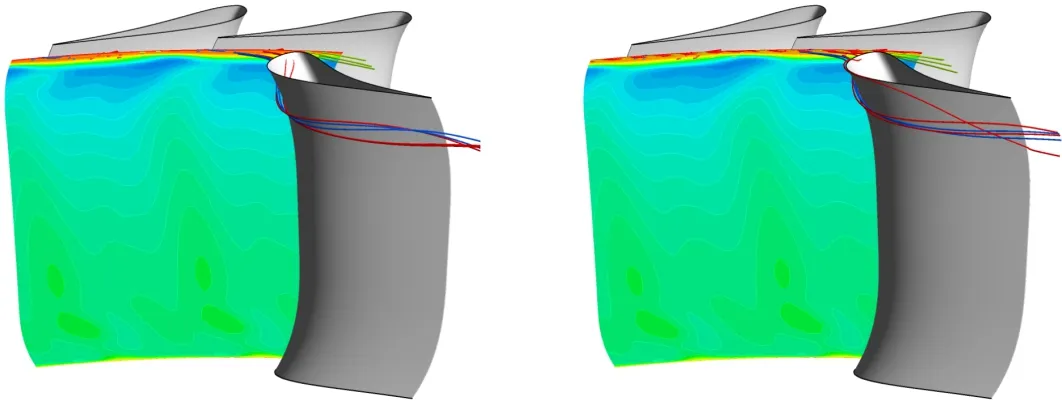

动叶出口下游总压损失系数云图和密封出口泄漏流如图10所示。由于叶顶泄漏流流量有限,泄漏流与主流的掺混主要发生在叶顶附近,这使得动叶R1出口的总压高损失区域主要集中于叶顶附近。相比于迷宫密封,叶顶迷宫刷式密封结构1、结构2的泄漏量更小,更小的泄漏量有利于减弱掺混,降低黏性耗散,进而使得总压高损失区域减小并向叶顶方向移动。在相同的刷丝束间隙下,结构2的总压高损失区域相比结构1更小。图10a给出了叶顶迷宫密封结构动叶R1出口总压损失系数的展向分布,可知总压高损失区主要分布于95%叶高以上。泄漏流从密封出口流出后,卷吸形成泄漏涡,与主流发生掺混,造成密封出口下游的掺混损失。之后进入下游静叶后,继续向静叶中叶展发展,与静叶通道中主流发生掺混,改变静叶上半部流场的结构。对于叶顶迷宫刷式密封结构,泄漏涡向叶顶方向移动,与动叶R1出流的掺混范围减小,在一定程度上减小了总压损失。同时,泄漏涡对下游静叶上半部流场的影响范围也有所减小。

(a)叶顶迷宫密封

(b)叶顶迷宫刷式密封 (c)叶顶迷宫刷式密封结构1(c=0) 结构2(c=0)

(d)叶顶迷宫刷式密封 (e)叶顶迷宫刷式密封结构1(c=0.2 mm) 结构2(c=0.2 mm)图10 动叶出口总压损失系数云图及密封出口泄漏流

2.2 叶顶密封泄漏损失

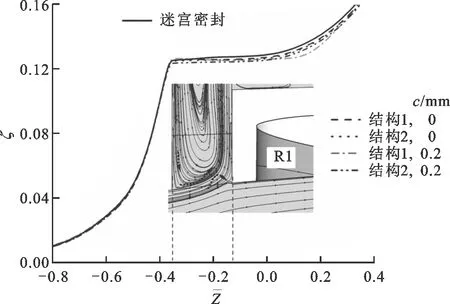

叶顶迷宫密封和2种结构的叶顶迷宫刷式密封在刷丝束间隙为0、0.2 mm时主流从静叶S1进口至静叶S2出口黏性损失系数沿轴向的累积曲线如图11所示。在叶顶密封进口区域,黏性损失系数变化平缓,叶顶密封进口泄漏流对叶顶泄漏损失影响较小。而在叶顶密封出口区域,黏性损失系数变化剧烈,增长了0.3左右,约占黏性总损失的1/3。同时,在叶顶密封出口区域,叶顶迷宫刷式密封结构1、结构2的黏性损失小于迷宫密封的。随着叶顶迷宫刷式密封刷丝束间隙的增大,黏性损失增大;在相同刷丝束间隙下,叶顶迷宫刷式密封结构2的黏性损失小于结构1的,黏性损失的减小有利于透平级效率的提高。在下游静叶S2流域,黏性损失约占总损失的1/4。各工况的黏性损失区分明显,随着刷丝束间隙的增大,泄漏流与主流之间的掺混增大,产生的黏性损失也随之增加。

(a)静叶S1进口至静叶S2出口

(b)叶顶密封进口位置

(c)叶顶密封出口位置图11 黏性损失系数沿轴向的累积曲线

叶顶密封对气流造成的黏性损失主要包括密封进口腔室剪切层损失,密封腔室耗散损失以及密封出口腔室黏性损失[17]。为定量计算叶顶密封的黏性损失分布,将计算域划分为若干子域,如图12所示。以叶顶迷宫密封腔室总损失对各部分损失进行量纲一化处理,定量分析各部分损失占比。损失占比定义为

(13)

图12 叶顶密封黏性损失定量计算子域划分

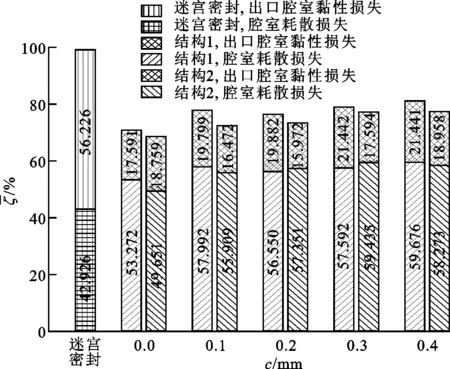

各工况下腔室耗散损失及叶顶密封出口腔室黏性损失占比如图13所示。相比叶顶迷宫密封,叶顶迷宫刷式密封可有效减少出口腔室黏性损失,从而使腔室耗散损失和出口腔室黏性损失之和约为叶顶迷宫密封的3/4。随着出口腔室黏性损失的增大,动叶出流与叶顶密封出口泄漏流因掺混造成的黏性损失也增大。对于叶顶迷宫密封,出口腔室黏性损失相对腔室耗散损失占据了支配地位,出口腔室黏性损失约为腔室耗散损失的1/3,这说明增大腔室耗散损失对透平级黏性损失的减小具有积极影响,与文献[1]的阐述相吻合。

注:图中数字代表各部分损失占比图13 密封腔室耗散损失及出口腔室黏性损失占比

(a)叶顶迷宫密封

(c)叶顶迷宫刷式密封结构2(c=0)

(d)叶顶迷宫刷式密封结构1(c=0.2 mm)

(e)叶顶迷宫刷式密封结构2(c=0.2 mm)图14 叶顶密封及主流通道体熵增率分布图

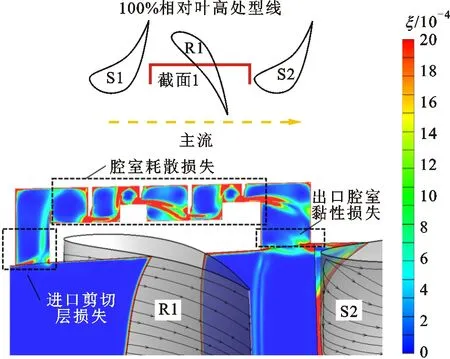

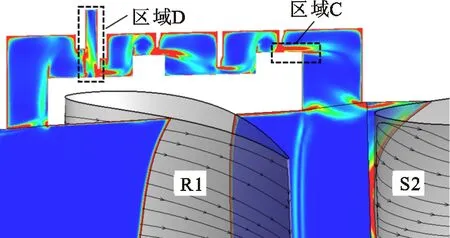

主流通道与叶顶密封腔室的体熵增率分布云图如图14所示。剪切层损失主要集中在密封进口内,叶顶密封进口泄漏流对动叶R1上游的影响并不大。而在叶顶密封出口区域,除在叶顶密封出口腔室内存在高损失区域,在与叶顶密封出口相对应的主流通道内存在高损失区域,这说明叶顶密封出口泄漏流与主流的掺混是产生黏性损失的主要原因。在90%叶高以上,高损失区域向下游静叶S2流域蔓延,尤其是在静叶S2前缘附近,高损失区域分布较广泛。叶顶迷宫刷式密封结构1、结构2在密封出口处的高损失分布区域要小于迷宫密封。增大刷丝束间隙,密封出口高损失区域范围扩大。

对于叶顶迷宫密封结构,腔室耗散损失主要分为区域A、区域B、区域C这3部分。对于区域A,由于密封壁面及腔室旋涡对泄漏主流的黏滞作用,主泄漏流外部速度边界层较大,从而在密封壁面形成高损失区域。对于区域B,主泄漏流经密封齿后,与叶顶凸台发生强烈撞击,形成滞止区域,速度梯度高,黏性损失大。对于区域C,迷宫齿的节流作用使得泄漏流在迷宫齿后产生较大的黏性损失,高黏性损失分布区域能反映间隙射流的流动形态。对于叶顶迷宫刷式密封,除了区域A、B、C的3种损失外,还存在区域D刷丝束阻力引起的黏性损失,该损失主要集中于刷丝束上游面、下游面以及围栏高度区域。对于存在刷丝束间隙的迷宫刷式密封,也会在区域E刷丝束间隙处产生较大的黏性损失。但是,刷丝束间隙的存在会增大泄漏量,对密封出口泄漏流与主流掺混损失的减小存在不利影响。结果表明,采用叶顶迷宫刷式密封会使腔室黏性损失在叶顶密封损失中居支配地位。

叶顶密封出口泄漏流的周向速度Udc,l、径向速度Udr,l和动叶出口主流周向速度Udc,m、径向速度Udr,m的差异是造成密封出口处掺混损失的主要原因。定义密封出口泄漏流的周向及径向速度的合速度为Ul,动叶出口主流的周向及径向速度的合速度为Um,定义相对偏转角θ为Ul与Um之间的夹角

(14)

泄漏流与主流相对偏转角随刷丝束间隙的变化如图15所示,可知叶顶迷宫密封的相对偏转角约为叶顶迷宫刷式密封的1.5~2倍。在叶顶迷宫密封出口处,Ul、Um存在较大差异,引起较大的黏性剪切力,使得叶顶密封出口泄漏流与动叶出口主流发生较大程度的掺混,从而产生较大的气动损失。相对偏转角随着刷丝束间隙的增大,叶顶迷宫刷式密封呈现出增大的趋势。在相同的刷丝束间隙下,叶顶迷宫刷式密封结构2的相对偏转角要小于结构1的,这使得在叶顶泄漏量基本相同时,叶顶迷宫刷式密封结构2的透平级效率要高于结构1的。这是由于刷丝束设计位置对叶顶密封黏性损失的大小有影响,进而改变泄漏流静压和速度。在不同刷丝束间隙下,迷宫刷式密封结构2的腔室耗散损失及出口腔室黏性损失之和小于结构1的,减小了气流相对偏转角,减弱了密封出口泄漏流与主流的掺混,进而使得结构2气动效率略高于结构1的。小的气流偏转角有利于减小掺混损失,提高透平级效率。

(a)相对偏转角示意图 (b)相对偏转角随刷丝束间隙的变化图15 泄漏流与主流相对偏转角随刷丝束间隙的变化

3 结 论

本文采用数值方法研究了叶顶迷宫密封和叶顶迷宫刷式密封对透平级气动性能的影响,比较了2种叶顶迷宫刷式密封结构在5种刷丝束间隙下的叶顶泄漏流动特性,定量分析了叶顶泄漏流与主流的掺混损失机理,得出如下主要结论。

(1)2种叶顶迷宫刷式密封结构,可有效减小叶顶泄漏量,提高透平级效率。相比于叶顶迷宫密封,叶顶迷宫刷式密封泄漏量减少了18%,透平级效率提高了0.6%。随着刷丝束间隙的增大,泄漏量基本呈线性增大,透平级效率降低。相同刷丝束间隙下,泄漏量基本不发生变化,但透平级效率存在一定差异。在相同的刷丝束间隙下,叶顶迷宫刷式密封结构2相较于结构1,提升了透平级效率范围为0.08%~0.12%。

(2)叶顶密封内的黏性损失主要包括密封腔室耗散损失及密封出口腔室黏性损失。在叶顶迷宫密封中,密封出口腔室黏性损失占据了主导地位。而在叶顶迷宫刷式密封中,腔室耗散损失占据了主导地位,这是刷丝束对气流的流动阻力造成的。增大刷式密封的腔室耗散损失对减小透平级掺混损失具有积极影响。

(3)相对偏转角是引起叶顶密封出口泄漏流与动叶出口主流掺混损失的主要原因。叶顶迷宫刷式密封相比于迷宫密封结构能减小相对偏转角,提高透平级效率。