生物油/生物柴油萃取液的燃料物性及发动机燃烧排放特性

罗坤,李耀庭,黄勇成,张加挺,杨尚升,王纪元

(西安交通大学能源与动力工程学院,710049,西安)

生物油是一种可由农林废弃物等生物质通过快速热解液化得到的生物燃料。与石化柴油相比,生物油通常存在着黏度高、酸性强、热值低和着火性能差等缺点,不宜直接用于柴油机[1]。尽管如此,生物油在能源可持续性和环境友好性等诸多方面相较于传统化石燃料具有明显的优势[2]。因此,生物油被认为是极具潜力的车用燃料替代物,从而吸引了大量国内外学者研究其在内燃机中的应用途径[3-5]。研究结果表明,通过往生物油中加入十六烷值改进剂,可改善着火性能,基本实现在柴油机中燃用生物油。然而,直接燃用生物油会导致喷油嘴结焦堵塞和供油管路腐蚀等现象,这主要是由于生物油本身含氧量高、酸性强等特性导致的[6]。因此,在不对发动机作大幅改动的前提下,为了将生物油用于直喷式柴油机,有必要对其进行精制提质处理。

近几十年来,催化加氢、催化裂解、蒸汽重整和乳化等精制提质技术都被提出用作提质生物油[7-12]。然而,大部分技术都不宜用作制备发动机代用燃料[13-14],溶剂萃取法是一种简便有效的生物油提质方法。Garcia等通过将生物柴油与生物油混合,将生物油中的优质燃料组分提取至生物柴油中[15]。萃取结束后,混合燃料逐渐分为两层:上层是富生物柴油层(亦称作萃取液),下层是富生物油层(亦称作萃余液)。Jiang等提出加入正辛醇作为助溶剂提高生物柴油萃取生物油的效率,并对萃取后上下两层液体的燃料物性分别进行测量[16],结果表明,上层萃取液,即富生物柴油层燃料的燃料物性较优,其密度、黏度、含氧量和酸值显著低于生物油,具备作为车用替代燃料的潜力。Abdullah等通过对萃取液和萃余液的多元化利用,提高整个制备流程的能源利用效率,并进一步在澳大利亚推广这一技术[17]。

尽管上述研究已充分指出了生物柴油萃取生物油的上层萃取液作为车用替代燃料的潜力,但其在内燃机上的实际应用还未经研究。因此,本文旨在通过对生物油/生物柴油萃取液的燃料物性及其在柴油机中的燃烧与排放特性进行研究,以期探寻一种新的生物油在柴油机中的应用方式。

1 燃料的制备

本文使用生物柴油提取生物油中的可溶性轻质组分,并分离得到上层萃取液。试验用生物油来自稻壳生物质的快速热解,由中国科学技术大学提供[18]。生物柴油由大豆油通过酯化反应制得,由西安蓝天生物制剂公司提供。具体制备方法如下:①以1∶1的比例配置生物油和生物柴油,并配置质量分数为5%的正辛醇作为助萃剂;②在30 ℃下将燃料和助萃剂混合,以1 500 r/min的搅拌强度将混合燃料搅拌混合20 min;③将混合燃料静置24 h,待其产生明显的分层现象后,将上层萃取相液体和下层萃余相液体分离。生物柴油萃取生物油前后液体分层对比如图1所示,分离得到的上层萃取相液体被单独储存用作后续测试。

图1 生物油萃取生物柴油前后的燃料分层对比

2 试验设备及装置

2.1 热重分析和红外光谱分析

为了确定在萃取过程中,生物油中的何种组分被提取至生物柴油,本文对生物油、生物柴油和上层萃取液3组试样进行了热重分析和红外光谱分析。热重分析采用TGA/SDTA851型热重分析仪,实验中各试样的质量为(10.0±0.1)mg,升温速率为10 ℃/min。红外光谱分析采用日本岛津公司生产的IRPrestige-21型傅里叶变换红外光谱仪。

2.2 燃料物性测量

为了进一步证实上层萃取液作为发动机代用燃料的潜力,本文对在不同温度下主要的燃料物性进行了测试。利用SY-05型石油比重计按照国标GB/T 1884—2000测量密度,利用SYD-265D-I型石油产品运动黏度测定器根据国标GB/T 10247—2008测量运动黏度,利用K100C型全自动表面/界面张力仪按照国标GB/T 22237—2008测量表面张力。为提高测量精度,测量过程重复至少3遍,最终结果取多次测量结果的平均值。

2.3 发动机台架实验

图2 发动机测试台架示意图

本文对上述3组试样在某台未经改装的TY1100型立式、单缸、强制水冷、四冲程直喷式柴油机上的燃烧和排放性能进行对比测试。试验台架的主要测试配置如图2所示,发动机主要参数如表1所示。实验转速为1 600 r/min,使用双扭线流量计和重力式燃油流量计测量空气和燃油流量。使用Kistler公司的6125A型压电传感器测量缸内压力,并用5015A型电荷放大器放大,使用Yokogawa公司的DL750型示波器记录曲轴转角和针阀升程信号。采用Horiba排放分析仪测量发动机的尾气排放,其中使用MEXA-720型氧化锆陶瓷传感器测量氮氧化物浓度,使用MEXA-554型非分散红外分析仪测量未燃碳氢化合物、一氧化碳和二氧化碳的浓度,使用AVL DiSmoke 4000型不透光烟度计测量碳烟排放。测试设备的测量精度和误差如表2所示,可知所有测试设备的误差均保持在5%以内。

表1 发动机的主要参数

表2 相关测试设备的测量精度和误差

3 结果和讨论

3.1 热重和红外光谱分析

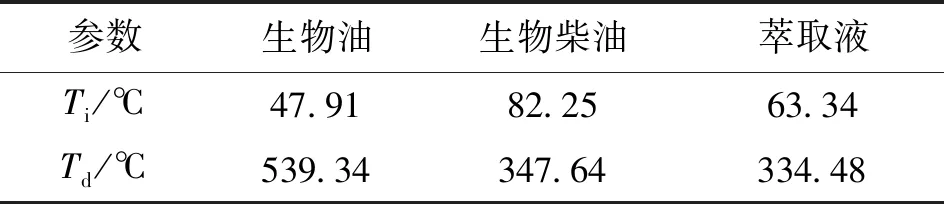

生物油、生物柴油和萃取液的热重(TG)和微商热重(DTG)曲线如图3所示,热重分析结果如表3所示。由图3可知,生物油最先进入蒸发质量损失阶段,初始质量损失速率高于萃取液和生物柴油,但后期质量损失速率较低。与生物柴油相比,萃取液先进入蒸发质量损失阶段,质量损失速率在到达峰值前较高,但质量损失速率峰值略低,达到最大质量损失时的温度较低。由表3可知,萃取液的初始蒸发温度Ti(即TG曲线开始偏离基线的温度)和最大质量损失温度Td(即TG曲线达到最大质量损失时的温度)均小于生物柴油,说明生物油中易于蒸发的组分被萃取到萃取液中,使得萃取液的蒸发过程相较于生物柴油提前。生物柴油和萃取液的热重曲线中,最小剩余质量百分数分别为8.5%和9.7%,萃取液的最小剩余质量略高于生物柴油,说明萃取过程中,生物油中少量不易蒸发的大分子化合物也被萃取到萃取液中。生物油的最小剩余质量百分数为13.5%,远高于生物柴油和萃取液,说明难以蒸发的组分被萃取量较小,生物油中易挥发的轻组分和少量的大分子化合物被提取至生物柴油中。

(a)热重曲线

(b)微商热重曲线图3 柴油、生物柴油和萃取液的热重及微商热重曲线

表3 柴油、生物柴油和萃取液的热重分析

图4 生物油的红外光谱图

图5 生物柴油萃取前后的红外光谱图

3.2 燃料物性

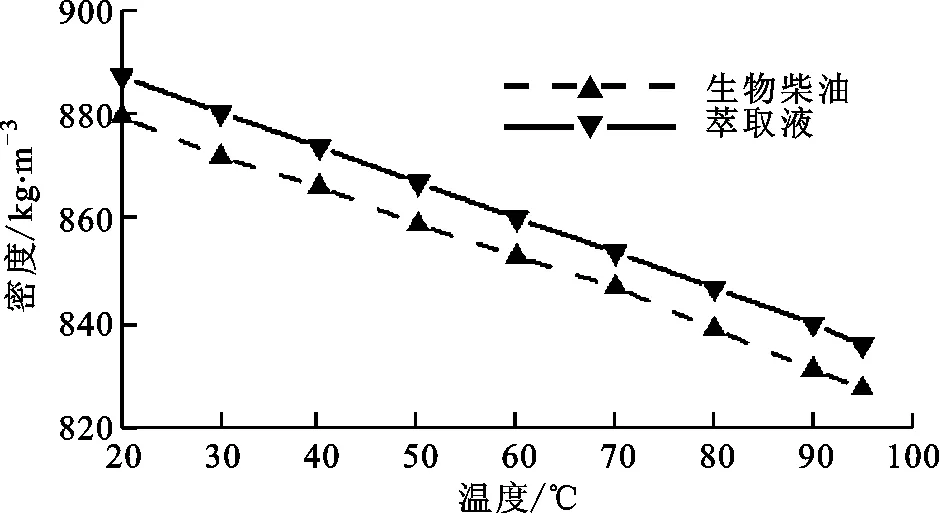

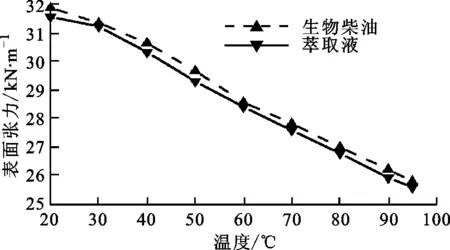

生物柴油和萃取液两种燃料的密度、黏度和表面张力随温度的变化如图6所示。由图6可知,萃取液与生物柴油的3种物性在数值上均比较接近,且具有相同的变化趋势。这两种燃料的密度、黏度和表面张力都随温度升高而降低。当温度一定时,萃取液的密度比生物柴油略高,黏度和表面张力明显低于生物柴油,与文献[16]关于生物油、生物柴油萃取液与生物柴油常温下物性的分析结论相同,这是由生物油中醇、醚等物质被提取至生物柴油中所致。萃取液的黏度和表面张力低于生物柴油,说明萃取液作为发动机替代燃料时,与生物柴油相比,燃油雾化和蒸发特性有所提升。

30 ℃下生物油、生物柴油和萃取液的物性对比如表4所示。由表4可知,萃取液的密度、黏度和表面张力远小于生物油,说明萃取液的物性明显优于生物油。

(a)密度

(b)黏度

(c)表面张力图6 生物柴油和萃取液的物性随温度的变化

表4 30 ℃下生物油、生物柴油和萃取液的物性对比

柴油、生物油、生物柴油和萃取液的热值分别为43.3、15.6、42.1、38.3 MJ·kg-1,生物柴油和萃取液的热值均低于柴油,但高于生物油,萃取液的热值略小于生物柴油,这主要是由于从生物油中提取出的醇类和醚类物质的热值较低。

3.3 发动机燃烧和排放性能

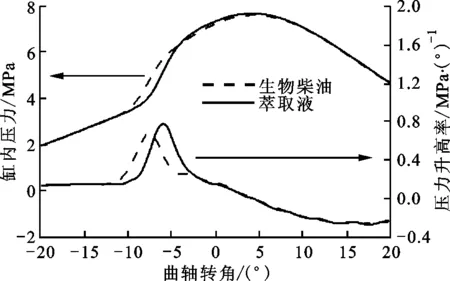

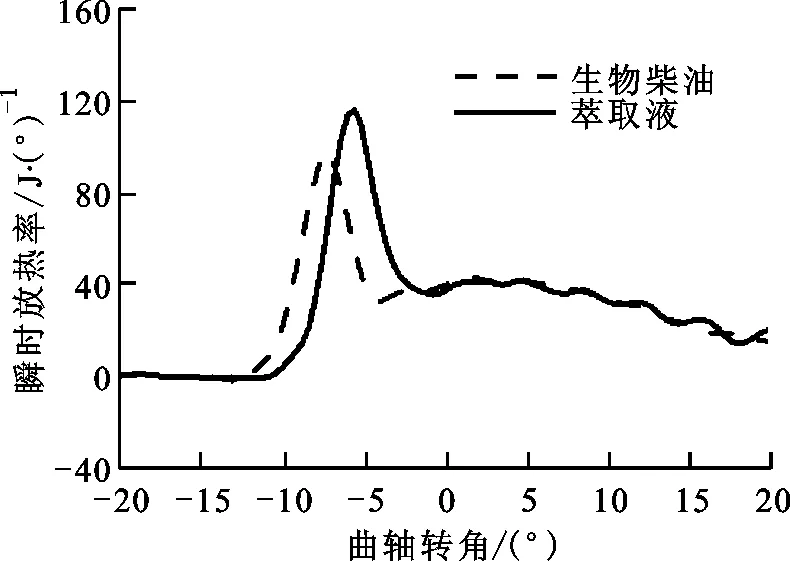

3.3.1 燃烧特性分析 发动机在转速为1 600 r/min、平均有效压力为0.42 MPa的工况下,分别燃用生物柴油和萃取液的缸内压力、压力升高率和瞬时放热率随曲轴转角的变化如图7所示,可知萃取液的燃烧始点和燃烧相位比生物柴油晚。

(a)缸内压力及压力升高率

(b)瞬时放热率图7 平均有效压力为0.42 MPa时燃用生物柴油和萃取液时的缸内压力、压力升高率和瞬时放热率对比

图8 燃用生物柴油和萃取液时发动机滞燃期的对比

发动机转速为1 600 r/min时,不同负荷下生物柴油和萃取液滞燃期的对比如图8所示,可知在相同工况下萃取液的滞燃期比生物柴油长,滞燃期包括物理滞燃期和化学滞燃期[22]。萃取液较高的密度降低其可压缩性,在相同的供油下,萃取液相较于生物柴油更早喷射到气缸中。此外,萃取液的蒸发速度比生物柴油快,且由于汽化潜热较大其蒸发过程会吸收大量的热量。因此,萃取液在点火前的缸内压力和温度较低,导致物理滞燃期较长。萃取液中十六烷值较低的组分醇类、酮类等,导致萃取液的化学滞燃期较长。

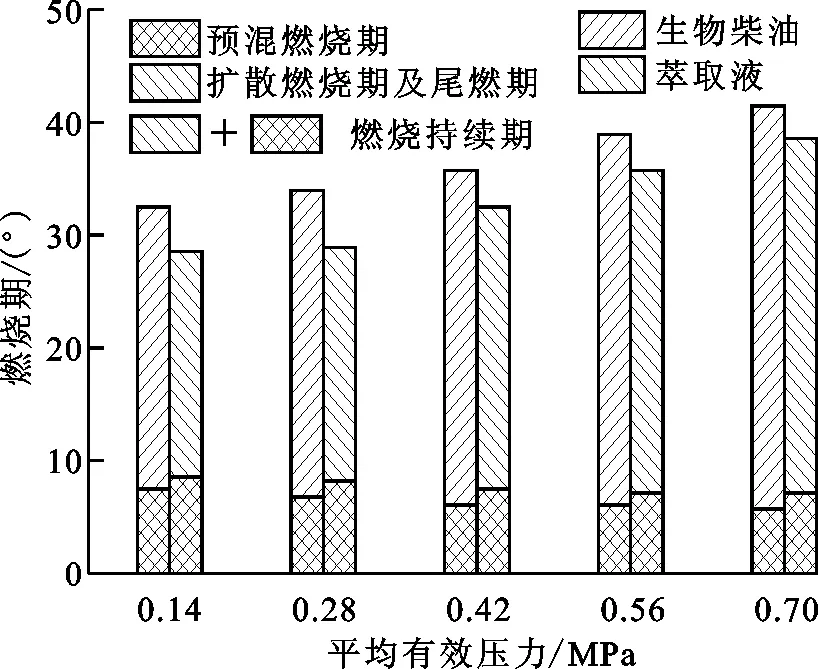

发动机转速为1 600 r/min时,不同负荷下生物柴油和萃取液的预混燃烧期及燃烧持续期的对比如图9所示。由图9可知,在相同工况下,萃取液的预混燃烧期比生物柴油长,萃取液的燃烧持续期比生物柴油短。这主要归因于两个因素:萃取液具有较长的滞燃期,这使得着火前气缸中形成更多混合气;萃取液具有较低的黏度和表面张力,且蒸发过程相较于生物柴油提前,这有利于燃油的雾化和蒸发。在这两个因素的作用下,相较于生物柴油,萃取液在着火前形成的可燃混合气更多,因而具有较长的预混燃烧期。由燃料物性分析结果可知,萃取液的雾化性能和燃油蒸发性能均优于生物柴油,促进了燃油与空气的混合,加快了燃烧过程,从而缩短了燃烧持续期。

图9 燃用生物柴油和萃取液时发动机的预混燃烧期及燃烧持续期的对比

3.3.2 燃料经济性分析 发动机转速为1 600 r/min时,不同负荷下发动机燃用生物柴油和萃取液的有效热效率及有效燃油消耗率如图10所示。由图10可知,相较于生物柴油,萃取液的有效热效率略低了1.3%,有效燃油消耗率增加了4.6%。

(a)有效热效率

(b)有效燃油消耗率图10 燃用生物柴油和萃取液时发动机的经济特性对比

发动机的有效热效率主要取决于指示热效率和机械效率。由燃烧特性分析结果可知:燃用萃取液改善了整个燃烧过程,使得萃取液的指示热效率增加;萃取液较高的缸内压力峰值和压力升高率峰值,使得发动机工作较为粗暴,降低了发动机的机械效率[23]。在这两个因素的相互作用下,两种燃料的有效热效率接近。有效燃油消耗率的计算公式为

式中:be为有效燃油消耗率,g·(kW·h)-1;Hu为燃料的低位热值,MJ·kg-1;ηet为有效热效率。

萃取液的热值比生物柴油低9.1%,同时相较于生物柴油,萃取液的有效热效率降低了1.3%。萃取液的有效燃油消耗率高于生物柴油,增加了4.6%。

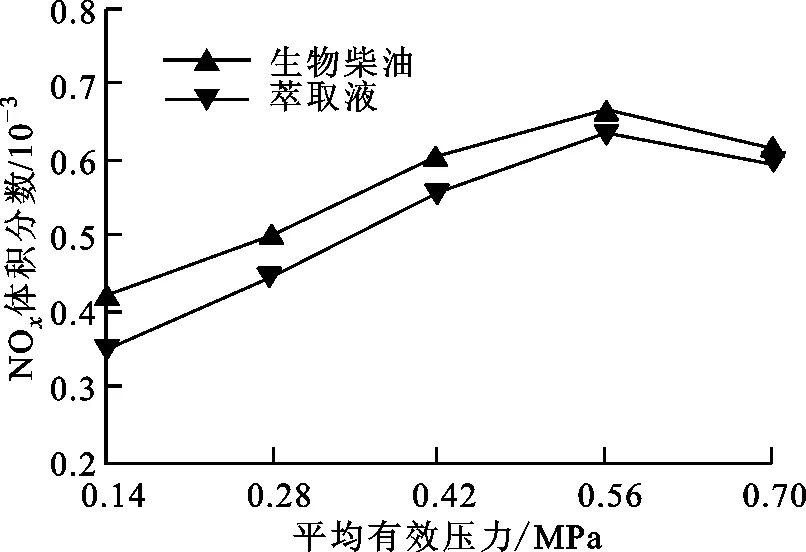

3.3.3 排放特性分析 发动机燃用生物柴油和萃取液时常规排放物HC、CO、NOx和碳烟排放的对比如图11所示。由图11可知,相较于生物柴油,萃取液的常规排放明显降低,HC、CO、NOx和碳烟排放分别降低了20.3%、37.8%、8.7%和14.8%。

与生物柴油相比,萃取液的黏度和表面张力有所降低,因而其喷雾雾化性能和燃油蒸发性能均优于生物柴油。这促进了燃油与空气的混合,使缸内混合气形成更均匀,改善了局部缺氧,最终导致HC、CO和碳烟排放较低。

(a)HC排放量

(b)CO排放量

(c)NOx排放量

(d)碳烟排放量图11 燃用生物柴油和萃取液时发动机的排放特性对比

柴油机中氮氧化物的生成主要取决于缸内燃烧温度、氧含量和高温持续时间。由于萃取液含有生物油中热值低、汽化潜热高的物质,缸内局部燃烧温度得以降低,萃取液的燃烧持续期较短,相应的高温持续时间较短。因此,发动机燃用萃取液时的氮氧化物排放有所减少。

4 结 论

本文对通过生物柴油萃取生物油得到的上层萃取液燃料物性和发动机燃烧排放特性进行研究,得到如下主要结论。

(1)由于在萃取过程中,生物油中的醇类、醚类和烃类物质被提取到生物柴油中,使得萃取液较生物柴油的黏度和表面张力下降,且燃油喷雾的物化和蒸发性能有所提升。

(2)与生物柴油相比,萃取液的滞燃期较长,燃烧始点和燃烧相位推迟。燃烧放热率峰值升高,预混燃烧时间增长,而燃烧持续期缩短。

(3)与生物柴油相比,萃取液的燃油经济性稍差,但常规排放明显降低,HC、CO、NOx和碳烟排放分别降低了20.3%、37.8%、8.7%和14.8%。

(4)生物油、生物柴油萃取液的物性及其发动机性能接近甚至优于生物柴油,生物柴油萃取生物油的方法是实现生物油在柴油机上应用的较好选择。