高氯酸四丁基铵氧化法测定减压渣油中硫的类型和含量

王 茸,韩冬云,曹祖宾,乔海燕,石薇薇,朱 涛

(1. 辽宁石油化工大学 化学化工与环境学部,辽宁 抚顺 113001;2. 中国石油 抚顺石化公司消防支队,辽宁 抚顺 113004)

减压渣油中富集了原油约70%的硫[1],而油品中的含硫化合物对油品的化学活性(如催化裂化催化剂失活、金属设备腐蚀和产品质量等)有较大的影响[2-5];含硫燃料燃烧生成的硫氧化物能引起酸雨,污染环境。但渣油中硫化物的组成和结构复杂,很难准确确定结构[6],所以研究渣油中硫的分布规律,对渣油加工及脱硫方案的制定具有重要的指导意义。

渣油中硫的类型主要为硫醚硫和噻吩硫[7]。在研究渣油中硫的类型时,通常是测定硫醚硫的含量,再用差减法确定噻吩硫的含量。目前,渣油中硫类型的分析方法主要有选择性氧化结合色谱法[7-8]、选择性氧化结合红外光谱法[9]、电位滴定法[10]、XPS[11-12]、络合-紫外光谱法、裂解气相色谱法[13]、甲基化-去甲基化法和X 射线吸收近边结构法(XANES)[14-15]等。电位滴定法的突跃终点不易确定,结果难以精确;XANES 和XPS的实验成本高;裂解气相色谱法的灵敏度不高;而选择性氧化结合色谱法和选择性氧化结合红外光谱法的实验装置简单、操作简便。硫醚的氧化体系[16]有很多种但各有缺点,如分子氧体系氧气利用率低;硝酸及硝酸盐体系在反应过程中易对环境有污染;卤素体系不易控制氧化剂用量,且副反应较多。因此,本课题组选用钨催化体系,采用高氯酸四丁基铵(TBAP)为氧化剂对硫醚进行氧化。常规氧化剂如高碘酸四丁基铵的成本较高,KIO3的反应体系复杂,H2O2的选择性不理想。而以TBAP 为氧化剂氧化渣油体系中的硫醚硫尚无报导,但TBAP具有高效、高选择性且经济性好的特点,适合化学法的应用研究,如果结合柱色谱和红外光谱,则装置简单、操作简便,分离效果好,可得到纯度较高的硫醚硫和噻吩硫。

本工作采用TBAP 为氧化剂对中海油减压渣油中的硫化物进行氧化,利用FTIR 和柱色谱结合的方法,分离富集硫化合物,测定了渣油中硫醚硫与噻吩硫含量,并与KIO3氧化剂进行了对比。

1 实验部分

1.1 主要试剂和原料

TBAP、甲苯:分析纯,国药集团化学试剂有限公司;KIO3、正戊烷:分析纯,天津市大茂化学试剂厂;甲醇:分析纯,天津市富宇精细化工有限公司;盐酸:分析纯,成都联禾化工医药有限责任公司;碳酸钠:分析纯,吴江市汇通化工有限公司;冰乙酸:分析纯,天津市鼎盛鑫化工有限公司;层析硅胶:100 ~200 目,青岛鑫昶来硅胶有限公司。

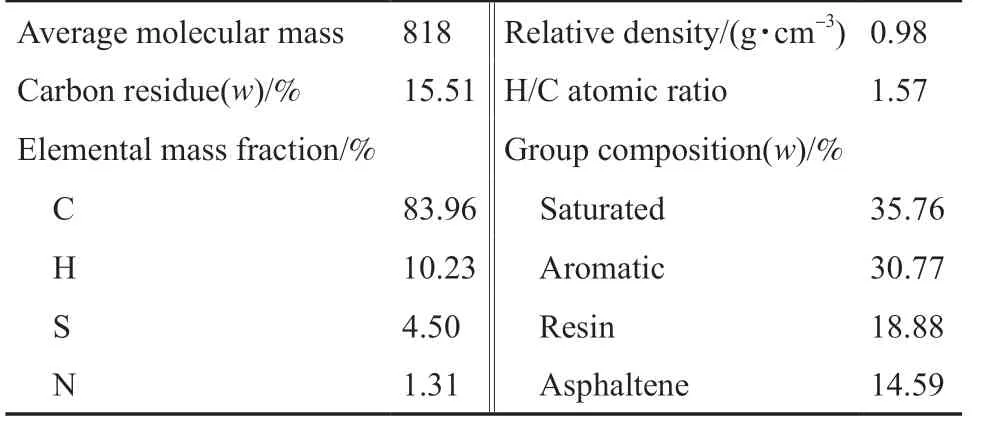

原料油为中海油减压渣油,性质见表1。

1.2 实验方法

1.2.1 氧化实验

称取减压渣油组分约5.0 g,用100 mL 甲醇-甲苯(体积比1∶5)混合溶剂(剂油比为20 mL/g)溶解,加入到三口烧瓶中,再加入适量TBAP,搅拌、回流反应25 min,然后冷却到25 ℃。反应液静置分层,有机相用适量蒸馏水洗涤3 次,再将反应产物溶剂蒸出。

称取减压渣油组分约5.0 g,用100 mL 甲苯-冰乙酸(体积比72∶28)混合溶剂(剂油比为20 mL/g)溶解,倒入到三口烧瓶中,加入8 mL1mol/L 的盐酸溶液,再滴加KIO3水溶液(加入量根据试样总硫含量进行计算),反应30 min。除去反应液中的水后再用饱和Na2CO3和蒸馏水各洗涤3 次。用甲苯萃取回收产物,蒸发溶剂。

表1 减压渣油性质Table 1 Properties of vacuum residue

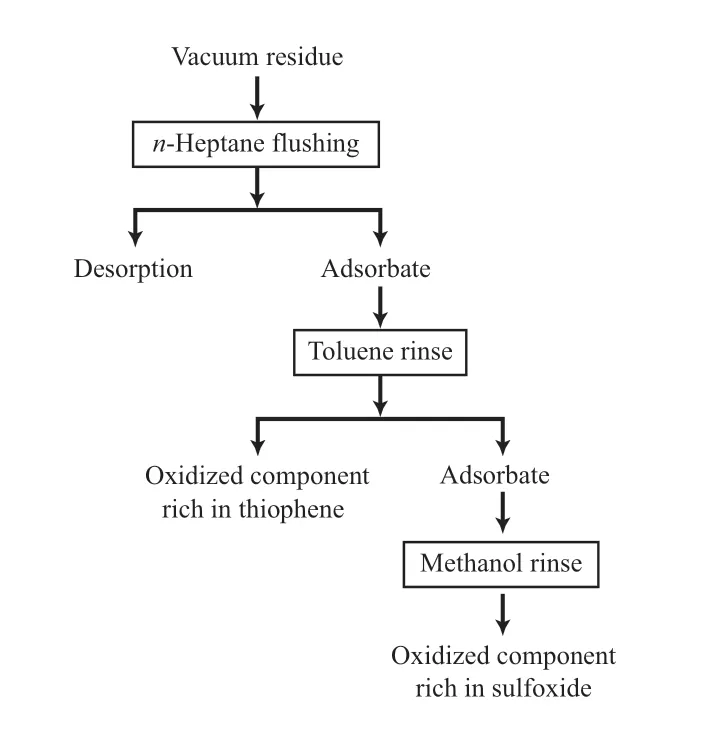

1.2.2 氧化产物的分离富集

用少量正戊烷将1 g 氧化后烘干溶剂的减压渣油(简称氧化油)转移到100 ~200 目填充的硅胶柱上,先用50 mL 正戊烷冲洗,再用200 mL 甲苯冲洗,得到极性较小的噻吩组分。再用200 mL 含20%(w)甲醇的甲苯冲洗,得到极性较大富含亚砜硫化物的氧化组分。分离富集流程见图1。

图1 分离富集流程Fig.1 Separation and enrichment flow chart.

1.3 实验原理

TBAP 为反应提供氧原子,S 原子的电负性弱于氧原子,所以易被氧原子氧化,硫醚类硫化物中S 原子上的两对孤对电子分别与1 个氧原子的空轨道形成双键,氧化产物为亚砜;KIO3在酸性条件下也与硫醚硫发生同样的反应,反应原理见下式[17]:

利用高极性的亚砜和低极性的硫化物之间较大的极性差异,对反应后的氧化油用硅胶柱进行分离富集,再利用亚砜S=O 键在1 030 cm-1附近的强红外特征吸收[18],用Nicolet iS50 型傅里叶变换红外光谱仪(美国赛默飞世尔科技公司)对氧化油进行分析。

1.4 硫化物分析

采用CLE-5E 型微库仑仪(江苏江分电分析仪器公司)对减压渣油中的总硫含量进行测定,WK-2D 型微库仑测硫仪(江苏江分电分析仪器公司)对色谱分离后极性和非极性组分中的硫含量进行测定;亚砜类硫化物的分析用Nicolet iS50 型傅里叶变换红外光谱仪测试,以鉴别TBAP 的氧化效果和柱色谱的分离效果。

2 结果与讨论

2.1 TBAP 和KIO3 氧化法测硫醚硫

考察了反应时间和反应温度对氧化硫醚硫含量的影响,结果见图2。由图2 可知,当反应温度为25 ℃时,硫醚硫的转化率最高,因此适宜的氧化温度为25 ℃。TBAP 为氧化剂时,随反应时间的延长,氧化硫醚硫的含量增大,当反应25 min 后,转化率达到最大值,此后继续延长反应时间,转化率变化不大,所以25 min 为最佳反应时间。而KIO3为氧化剂时,反应30 min 才达到最大转化率,说明在相同反应温度下,要达到最大转化率,TBAP 所需氧化反应时间更短,TBAP 氧化剂更高效。

图2 反应温度和反应时间对氧化硫醚硫含量的影响Fig.2 Influence of reaction temperature and reaction time on the sulfur content of oxidized thioether.Reaction conditions:a vacuum residue 5 g,30 min;b vacuum residue 5 g,25 ℃.

2.2 FTIR 表征结果

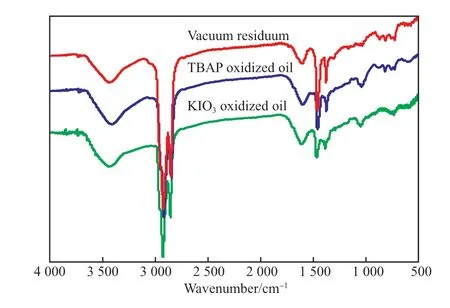

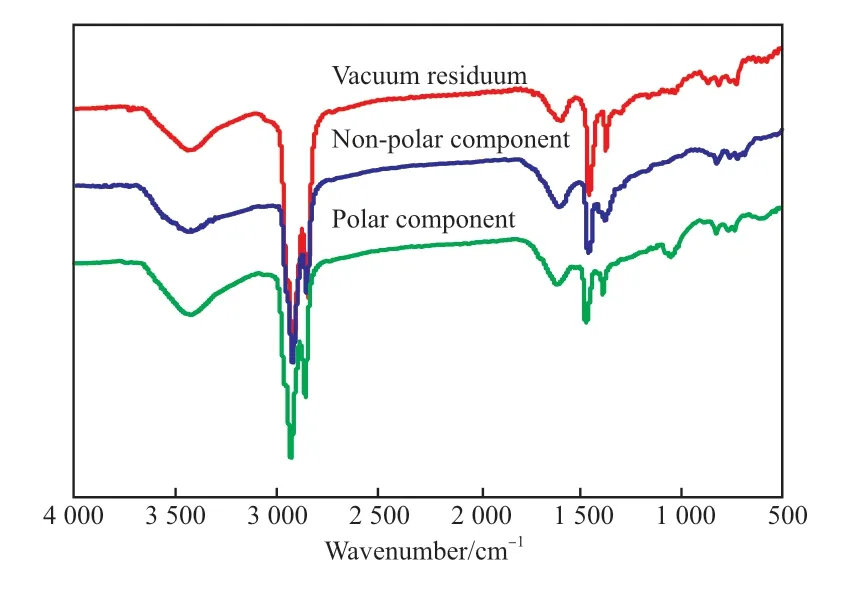

减压渣油和氧化油的FTIR 谱图见图3。

图3 减压渣油和氧化油的FTIR 谱图Fig.3 FTIR spectra of vacuum residue and oxidized oil.

从图3 可看出,亚砜类硫化物的S=O 的红外特征吸收峰出现在1 030 cm-1附近;O=S=O 的反对称伸缩振动吸收峰出现在1 290 cm-1附近,对称伸缩振动吸收峰出现在1 165 ~1 140 cm-1处;剪式振动吸收峰出现在640 cm-1附近;其他含氧基团的吸收峰均未出现在1 030 cm-1附近,故可验证氧化后是否有亚砜和砜类硫化物生成。TBAP 氧化油和KIO3氧化油在1 034 cm-1处出现亚砜的特征峰,并未出现砜的特征峰,说明TBAP 可把减压渣油中的硫醚硫氧化为亚砜,具有选择氧化性。

2.3 硫化物的分离

减压渣油中既有硫醚硫又有噻吩硫,这两类硫化物的极性与相应的烃类相似,不易分离,硫醚硫经过选择性氧化后被氧化为亚砜,极性显著改变。减压渣油经TBAP 氧化后的混合物经过硅胶柱分离,得到富含亚砜硫化物的极性组分和富含噻吩硫化物非极性组分,分离后的FTIR 谱图见图4。

从图4 可看出,极性较强的亚砜组分中在1 034 cm-1处有明显吸收,而非极性的噻吩组分在1 034 cm-1处没有明显吸收,说明采用硅胶柱可以实现亚砜组分与噻吩组分的分离。同时噻吩组分、亚砜组分中基本不含噻吩硫化物和砜类硫化物,说明TBAP 的氧化选择性较高,通过选择性氧化法和柱色谱法分离富集试样中的硫化物是有效的。

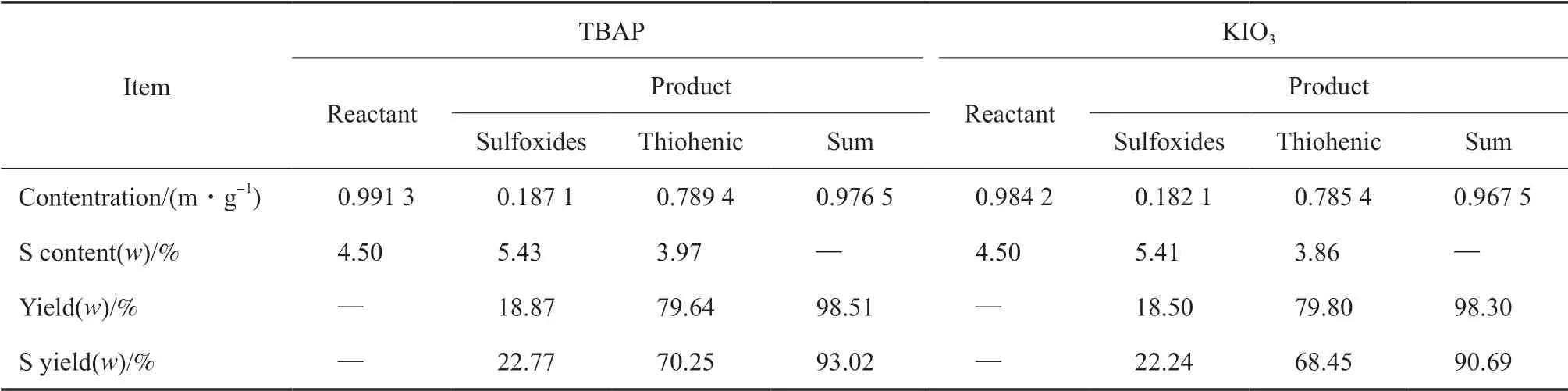

2.4 硫化物的反应收率

对减压渣油经TBAP 和KIO3氧化后的质量和硫含量进行测定,结果见表2。从表2 可看出,TBAP 和KIO3氧化后的总收率均大于98%,但TBAP 的S 收率(93.02%)略高于KIO3的S 收率(90.69%)。表明TBAP 氧化剂的反应收率略优于KIO3,即TBAP 的氧化效果可以达到理想效果。

2.5 硫化物的富集效果

从表2 还可看出,TBAP 氧化后的总收率达到98.51%;以硫为基准,渣油总硫含量为4.50%(w),氧化后的硫总收率达到93.02%,其中,极性组分的硫含量为5.43%(w),噻吩组分的硫含量为3.97%(w)。KIO3氧化后的总硫含量为4.50%(w),富集到极性组分的硫含量5.41%(w),噻吩组分的硫含量下降到3.86%(w)。说明TBAP 选择性氧化与柱色谱结合的方法对中海油减压渣油中的硫化物有良好的分离富集效果。

表2 减压渣油氧化后的反应收率及硫含量Table 2 Reaction yield and sulfur content of vacuum residue after oxidation

2.6 中海油减压渣油中类型硫的分布

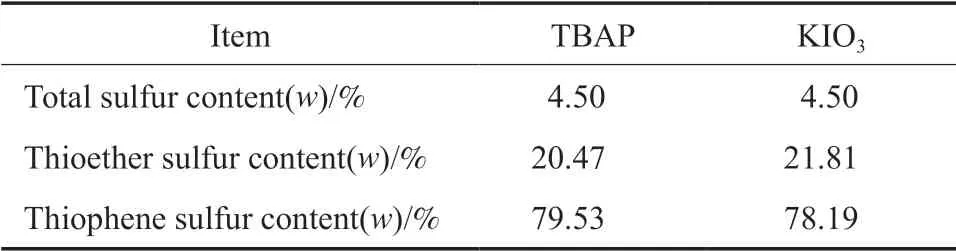

表3 为中海油减压渣油中硫的类型的分布。

表3 减压渣油中硫的类型的分布Table 3 Distribution of sulfur types in the vacuum residue

从表3 可看出,TBAP 氧化法和KIO3氧化法测出的硫醚硫和噻吩硫的含量相近,说明TBAP 氧化法测硫醚硫的方法可行,误差较小。采用TBAP氧化法测试中海油减压渣油中的硫的类型,发现约20.47%(w)为可被氧化的硫醚硫,约79.53%(w)为噻吩硫,即噻吩硫是中海油减压渣油中含硫化合物的主要类型。

3 结论

1)采用TBAP 对硫醚硫进行氧化时,适宜的氧化温度为25 ℃,在该温度下所需的氧化反应时间比KIO3更短。

2)TBAP 的氧化选择性较高,通过选择性氧化法和柱色谱法可以有效分离富集试样中的硫化物。对减压渣油氧化后的总收率为98.51%,S 总收率为93.02%,极性组分的硫含量为5.43%(w),噻吩组分的硫含量为3.97%(w)。

3)采用TBAP 氧化法测试中海油减压渣油中的硫的类型,发现约20.47%(w)为硫醚硫,约79.53%(w)为噻吩硫,噻吩硫是中海油减压渣油中含硫化合物的主要类型。