聚丙烯增韧改性的研究进展

彭文理,陈振斌,张文学,张云飞,徐人威,朱博超

(1. 兰州理工大学 材料科学与工程学院,甘肃 兰州 730050;2. 中国石油 兰州化工研究中心,甘肃 兰州 730060)

聚丙烯(PP)是由丙烯单体经过聚合反应而得到的一种热塑性合成树脂,因具有优异的综合性能被广泛应用于车用、包装和日用品等领域[1-6]。近几年,随着全球经济的稳步增长,全球PP 的需求量和消费量均保持较快地增长。2017 年,全球PP 消费总量达到70 Mt,比2016 年增加了4.6%,国内PP 的消费总量为24.2 Mt,较2016 年增长约10.7%,高于全球增长水平[7]。可以预见,未来几年国内对PP 的需求量仍将维持高速增长的趋势。

由于普通PP 存在低温脆性大及抗冲击性能低等缺点,严重影响了在某些对冲击韧性要求较高领域的进一步应用(如汽车保险杠、工程塑料管道以及部分家电塑料外壳等)[8],因此针对普通PP 进行增韧改性的研究越来越多。除了传统的PP 增韧改性方法(如接枝,交联,共聚及添加塑料、橡胶和弹性体等)外,有研究者发现通过结晶诱导PP生成β 晶的方法也能显著提高PP 的冲击韧性,而且在某些领域的应用中显示出巨大的发展潜力[9]。

本文综述了PP 增韧改性的研究现状,重点阐述了采用结晶诱导PP 生成β 晶型的增韧改性方法。针对PP 增韧改性过程中存在的问题提出意见和建议,并对PP 的增韧改性方法做出展望。

1 增韧改性方法

根据PP 增韧改性方法的差异性,可大致分为化学改性和物理改性。

1.1 化学改性

化学改性主要包括交联改性、接枝改性以及共聚改性等[10-12]。

1.1.1 交联改性

PP 交联改性的方法包括过氧化物交联、辐射交联以及氮化物交联等。通过适度的交联反应可以使PP 由线型结构向三维网状结构进行转变,从而赋予PP 较优的耐低温性、耐蠕变性及较高的弹性等,显著改善普通PP 脆性大的缺点。王益龙等[13]以过氧化二异丙苯(DCP)为引发剂、二乙烯基苯(DVB)为交联剂,通过挤出反应对PP 进行微交联。研究结果表明,当DCP 和DVB 的添加量分别为0.04%(w)和0.5%(w)时,改性PP 的简支梁缺口冲击强度比纯PP 提高了48%左右,且熔体强度也比纯PP 提高了4 倍。然而,由于PP 的交联过程通常包含一些烯类双键有机硅烷和少量过氧化物,而过氧化物引发的交联反应存在β-裂解及歧化作用等现象,导致PP 发生部分降解,从而影响PP 的综合性能。因此,在交联改性过程中,需要对PP 的降解进行严格监控,并添加适量的交联助剂以降低降解程度。

1.1.2 接枝改性

接枝改性是指在PP 的分子链段上引入一些功能基团的短支链。常用于PP 接枝改性的单体有丙烯酸、丙烯酰胺、马来酸酐及甲基丙烯酸缩水甘油酯等[14]。接枝改性的方法主要有固相接枝法、熔融接枝法、溶液接枝法、辐射接枝法以及悬浮接枝法等。由于功能基团的引入可改善PP 的黏结性、涂饰性和印刷性,并且支链的存在使PP 的加工流动性和抗冲击性能均获得相应提高,因此接枝改性是目前较常用的一类增韧改性方法。Shao 等[15]首先将线型低密度聚乙烯在反应熔融挤出过程中接枝到等规PP 的分子链上,得到了丙烯/乙烯接枝共聚物新型增韧改性剂(PEGC),将PEGC 添加到共聚PP(PPR)中研究了PEGC 对PPR 力学性能的影响。研究结果显示,当PEGC 的添加量为8%(w)时,改性PPR 的缺口冲击强度在低温(-25 ℃)下仍能增加30.6%,表明通过接枝改性可显著提高PP 的冲击强度。

1.1.3 共聚改性

共聚改性是指在聚合反应阶段引入一些柔性单体(如乙烯和丁烯等)进行改性,根据共聚单体与丙烯排列方式的不同可分为无规共聚和嵌段共聚。由于引入了柔性分子链段,PP 的抗冲击强度获得大幅提升,冲击强度可与一些橡胶媲美,并且还可通过调控柔性单体含量获得具有不同性能的PP 产品。如在PP 的分子链段上嵌段共聚2%~3%(w)的乙烯单体,可制得乙丙共聚橡胶,乙丙共聚橡胶兼具PP 和聚乙烯的优点,在-30 ℃下仍具有极佳的抗冲击强度[16]。共聚改性是目前应用最广泛的一类化学增韧改性方法,在大幅提高PP冲击强度的同时,还能保证制品性能的均一性,在汽车保险杠和塑料管道等领域均获得了相应的应用。

总之,通过化学增韧改性不仅可提高PP 的抗冲击强度,还能显著改善聚合物之间的相容性,是目前较理想的PP 增韧改性方法。但化学增韧改性对生产设备要求很高,工艺流程相对繁琐,并且投资大、成本高、生产周期长,因此进一步的发展和应用受到了限制。

1.2 物理改性

物理改性主要包括无机刚性粒子填充改性,塑料、橡胶或弹性体共混改性以及结晶诱导生成β 晶增韧改性等[17]。

1.2.1 无机刚性粒子填充改性

常用于PP 增韧改性的无机刚性粒子填充材料有针状硅灰石、高岭土和云母等[18-19]。无机刚性粒子的加入可形成应力集中效应,并在PP 基体的周围形成银纹和剪切带,银纹和剪切带可以吸收外力从而增加PP 的冲击韧性。此外,添加无机刚性粒子还可以阻碍裂纹的进一步扩展,对提高PP 的冲击韧性有积极的作用。谭相坤等[20]以KH550 改性的云母粉为填料,并以甲基丙烯酸缩水甘油酯和苯乙烯接枝改性的PP 作相容剂,制备了PP/云母复合材料。研究结果表明,当相容剂和改性云母的添加量分别为10%(w)和15%(w)时,该复合材料的力学性能最好,冲击强度、拉伸强度和弯曲强度比纯PP 分别提高了132.9%,17.2%,32.5%。尽管无机刚性粒子具有原料易得和价格低廉等优点,但它们在PP 中经常形成团聚,分散性较差,因此增韧改性效果并不理想,不能满足高抗冲PP 的性能要求。

1.2.2 塑料、橡胶或弹性体共混改性

塑料、橡胶或弹性体增韧改性PP 的方法研究较早。He 等[21]采用超声双螺杆挤出机制备了PP、高密度聚乙烯(HDPE)和乙烯-辛烯嵌段型共聚物(OBC)的共混材料PP/HDPE/OBC,研究了HDPE 和OBC 对PP 机械性能的影响。研究结果表明,当OBC 和HDPE 的添加量分别为10%(w)和15%(w)时,PP/OBC/HDPE 共混材料的冲击强度比纯PP 增加了3 倍,表明添加一些具有较高冲击强度的OBC 和塑料能显著提高PP 的冲击强度。常用于增韧改性PP 的塑料有HDPE、低密度聚乙烯以及聚丁烯-1 等[22];常用于增韧改性PP 的橡胶有天然橡胶、乙丙橡胶及顺丁橡胶等[23];常用于增韧改性PP 的弹性体主要有乙烯-辛烯共聚物、OBC 以及丙烯基弹性体等[24]。这些添加物都有共同的特点:分子链段很柔顺,本身具有很高的冲击韧性。但无论是塑料、橡胶或弹性体,添加量一般都很高,这间接增加了生产成本。而且大部分塑料、橡胶或弹性体与PP 的相容性都不是特别好,在PP基体中的分散性较差,因此改性后的PP 经常出现力学性能差异较大的情况。

1.2.3 结晶诱导生成β 晶增韧改性

PP 具有α,β,γ,δ 和拟六方态5 种晶型[25]。在常规的加工成型过程中,PP 主要生成α 晶型,α 晶型PP 具有较高的弯曲模量和拉伸强度,但冲击强度较低。PP 中的γ,δ 和拟六方态晶型需要在苛刻条件下才能形成,且晶型很不稳定,目前的研究成果不多,且没有实际的应用价值。与其他几种晶型相比,β 晶型属于亚稳态,但在一定条件下可以形成稳定的β 晶,例如添加β 成核剂[5]。β 晶型的结构排列较为疏松,球晶与球晶之间的接触面不存在明显的分界线。当受到外力作用时,疏松排列的结构会形成大量的银纹、微裂孔或者纤维状网络结构,从而吸收外力,增加PP 的冲击韧性。无机刚性粒子、塑料、橡胶或弹性体等增韧改性方法对PP 的拉伸强度或流变行为影响较大[21],但采用结晶诱导PP 生成β 晶型的方法对PP 的其他性能影响较小。因此,结晶诱导PP 生成β 晶型是目前应用广泛的一类增韧改性方法。

2 聚丙烯β 晶型的生成方法

PP 中β 晶型的生成方法主要有:温度梯度诱导结晶[26]、剪切诱导结晶[27]、振动诱导结晶[28]、熔体淬火诱导结晶[29-30]以及β 成核剂诱导结晶[31]等5 种。

2.1 温度梯度诱导结晶

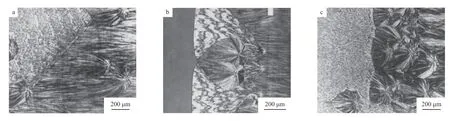

温度梯度影响PP 的内部结构和结晶形态。通常情况下,增加PP 熔体的温度梯度可以诱导PP生成β 晶型。20 世纪90 年代,Lovinger 等[26]将等规立构PP 置于温度梯度高达200 ℃/cm 的温度场中,控制晶体生长速率为3 μm/min,得到了含有β晶型的PP。缓慢的生长速率、高的温度梯度以及熔融过程中存在的过热现象均有利于β 晶型的生成,而温度梯度是影响β 晶型生成的重要因素。温度梯度诱导生成β 晶型的方法见图1。从图1 可看出,在温度梯度场中,β 晶型由α 相处开始生长并进行转化,高分子链段不断排入β 晶胞中,最终形成了β 晶型。

图1 在200 ℃/cm 的温度梯度下诱导β 晶型生长的方法Fig.1 Methods for inducing β-crystal form growth at a temperature gradient of 200 ℃/cm.

2.2 剪切诱导结晶

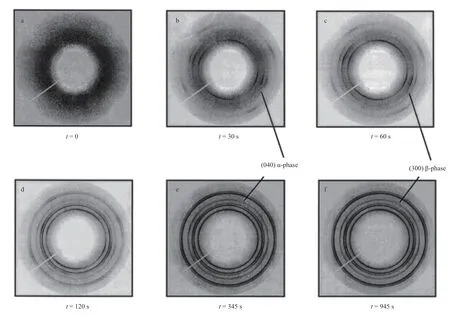

PP 熔体在加工成型阶段会受到加工设备(如双螺杆挤出机等)的剪切作用,而这些剪切作用对PP 的结晶行为影响显著。剪切作用还影响PP 的晶体类型和结晶形态,在合适的剪切速率范围内可诱导PP 生成β 晶型[27]。Somani 等[27]采用平行板剪切设备在3 种不同的剪切速率(10,57,102 s-1)下使等规PP 熔体经受1 430%的剪切应变,并利用WAXD 方法检测结晶行为。研究结果表明,β晶型仅在剪切PP 熔体中形成取向的α 晶上生长,剪切速率越大,生成的β 晶型含量越多。在高剪切速率(57,102 s-1)下,β 晶型对总结晶相的贡献达65%~70%。剪切速率为102 s-1时的2D WAXD 谱图见图2。

图2 PP 在140 ℃下剪切前后的2D WAXD 谱图Fig.2 2D WAXD patterns of polypropylene(PP) at 140 ℃ before and after step shear.Conditions:shear rate 102 s-1,strain 1 430%.

2.3 振动诱导结晶

PP 熔体还可通过低频振动诱导生成β 晶型,β晶型的形成条件及含量受熔体温度、频率和振动压力等因素的影响。Zhang 等[28]使用熔体振动技术,研究了PP 熔体在不同熔体温度和振动频率下晶体结构的转化过程。通过熔体的振动、球晶的取向以及尺寸的变化,实现了PP 中α、β 和γ 晶型之间的结构转变。他们认为,在较高熔体温度(230 ℃)下只能诱导生成β 晶型,而在低熔体温度(190 ℃)下可以诱导生成β 或γ 晶型,这取决于熔体中振动压力和振动频率之间的关系。

2.4 熔体淬火诱导结晶

通过熔体淬火诱导PP 生成β 晶型是最早获得β 晶型的方法之一。Padden 等[29]把PP 熔体快速冷却到128 ℃以下,发现在此温度范围内有利于形成β 晶型,试样厚度、温度以及不同的淬火条件都严重影响β 晶型的含量,温度太高或太低都不利于β晶型的形成。Turner-Jones 等[32]将PP 熔融后,在130 ℃下进行淬火处理也得到β 晶型,表明PP 熔体在一定的温度下进行淬火处理可获得β 晶型。

2.5 β 成核剂诱导结晶

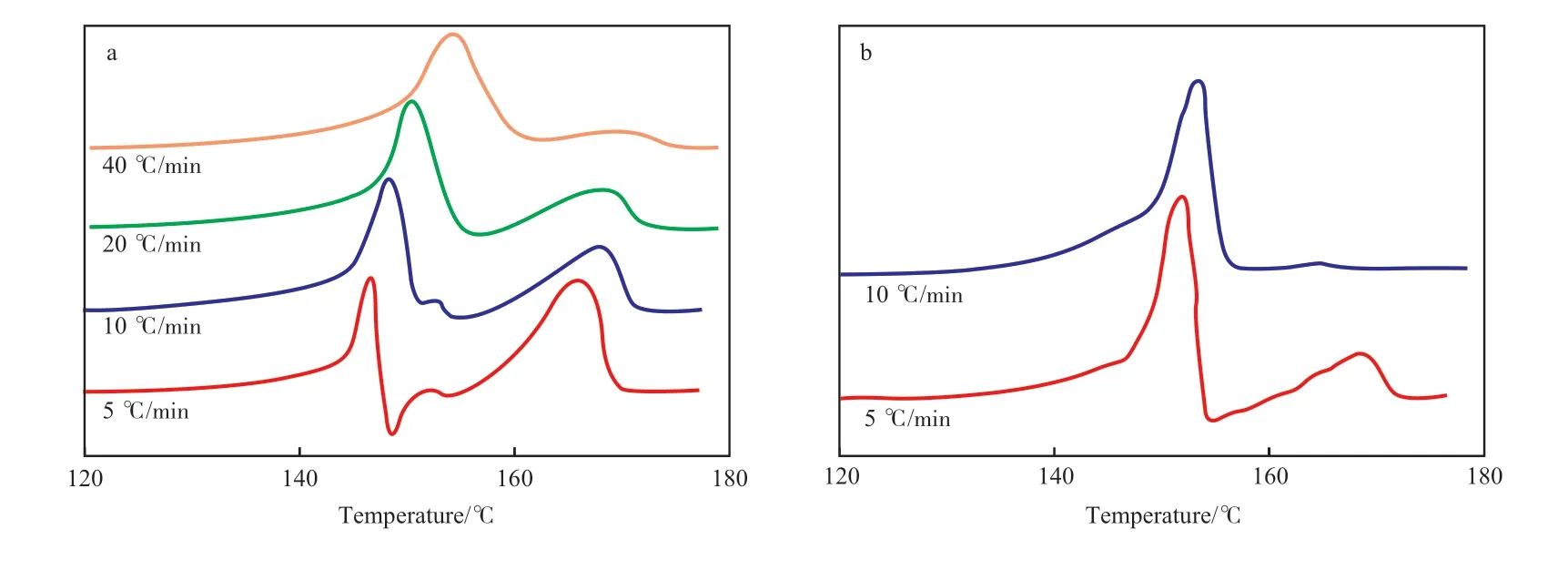

β 成核剂是通过诱导PP 生成大量稳定的β 晶型,从而改善PP 冲击韧性的一类添加助剂。自从20 世纪60 年代Leugering[33]发现了第一种β 成核剂γ-喹吖啶酮后,研究者又陆续发现很多物质可以起β 成核剂的作用。20 世纪80 年代,史观一等[34]发现某些脂肪族二元羧酸和ⅡA 族的某些金属元素可以诱导PP 生成β 晶型,当在PP 中分别添加0.1%(w)的硬脂酸钙和庚二酸后可以获得高含量的β 球晶,他们还对冷却速率、结晶峰温度和β 晶型含量进行了研究,结果见图3。从图3 可看出,冷却速率越慢,晶体的结晶温度越高,PP 形成的β 晶型含量越多。

根据结晶诱导PP 生成β 晶型的研究历程来看,温度梯度、剪切、振动以及熔体淬火均为采用加工工艺的方式间接诱导PP 由α 晶型向β 晶型转化,生成的β 晶型含量少且稳定性差,不能满足工业上对高含量β 晶型PP 的需求。与采用加工工艺诱导PP 生成β 晶型的方法相比较,采用β 成核剂诱导PP 生成β 晶型,具有β 晶型含量高以及晶型稳定性好等优点,能显著提高PP 的冲击强度。β 成核剂还具有价格低廉、操作灵活和添加量少等优点,目前已在众多领域获得了相应的应用,窦强等[9]向PP 中添加0.1%(w)的β 成核剂和少量的碳酸钙,PP 的冲击韧性获得了大幅提升,熔体流动指数、热变形温度以及模塑收缩率等性能指标基本上与市售橡胶增韧PP 轿车保险杠专用料的技术指标相一致,并且冲击强度和断裂伸长率比市售橡胶增韧PP 轿车保险杠专用料更优异,价格还更加低廉。由此可见,β 成核剂作为一种新型的、高效的PP增韧改性方法,具有巨大的发展潜力。但β 成核剂的发展历程较短,尽管目前已发现很多物质能起β成核剂的作用,但高效型β 成核剂依然很少。此外,由于不同的β 成核剂具有不同的局限性,因此工业化应用也相应受到一些限制,且β 成核剂主要依靠诱导PP 生成大量疏松排列的β 晶型从而增加冲击强度,生成的PP 制品的稳定性也影响进一步的应用。

图3 PP 的DSC 融化曲线随升温速率的变化Fig.3 DSC melting curve of PP varying with heating rate.

3 β 成核剂的分类

β 成核剂可划分为以下几类[35-36]:1)无机物类;2)稠环化合物类;3)稀土化合物类;4)芳香族二酰胺类;5)二元羧酸及其盐类。

3.1 无机物类

一些无机盐和无机氧化物等无机物也能诱导PP 生 成β 晶 型,如Al2O3、CaSO4、CaSiO3以 及埃洛石等[37-40]。Zhao 等[37]研究了硅烷偶联剂预处理的Al2O3(1.5%~5.0%(w))纳米粒子对PP 结晶行为的影响,发现添加Al2O3能诱导PP 生成少量β 晶型,但PP 的Izod 冲击强度以及冲击Gc 变化值均很低。Mishra 等[38]研究了纳米CaSO4或纳米Ca3(PO4)2对PP 结晶行为的影响,发现含量为0.1%~0.3%(w)的纳米CaSO4和纳米Ca3(PO4)2均可诱导PP 由α 晶型向β 晶型进行转变,但生成的β 晶型含量很低。无机物类β 成核剂价格低廉、原料易得,在提高PP 冲击强度的同时,拉伸强度和弯曲模量均相应地提高,但无机物类β 成核剂的成核效率普遍偏低,β 晶型含量较少,因此不能满足高抗冲PP 应用领域的需求。

3.2 稠环化合物类

20 世 纪60 年 代,Turner-Jones 等[32]发 现 稠环化合物类β 成核剂(γ-喹吖啶酮)可显著提高PP 的β 晶型含量并提高冲击强度,此后多种稠环化合物类β 成核剂相继被发现。20 世纪80 年代,Garbarczyk 等[41]发现蒽、菲以及三酚二噻嗪等稠环化合物同样具备诱导PP 生成大量β 晶型的能力,同时还发现稠环化合物的准平面结构可与PP 分子链之间形成某种配位结构,这是诱导PP 生成β 晶型并能增韧改性PP 的重要条件。之后研究者还发现某些有机染料同样可诱导PP 生成β 晶型,如溶靛素金黄和汽巴红等[42]。稠环化合物类β 成核剂可显著提高PP 的冲击强度,但它们绝大多数属于染料类,由于本身带有颜色,当添加到PP 中时极易使PP 产品带色,影响PP 制品的外观,从而限制了稠环化合物类β 成核剂应用范围的进一步拓展。

3.3 稀土化合物类

2002 年,冯嘉春发现一些稀土类物质可充当β成核剂,并具有添加量少及PP 增韧效果显著等优点。稀土类β 成核剂是将一种或多种稀土元素与一种或多种有机化合物组合而成的有机配合物[43]。稀土元素一般为澜、钇及铈等轻稀土元素,有机化合物一般为某些脂肪酸及其衍生物以及稠环化合物等配体。当稀土元素或有机化合物单独添加到PP 中时一般不能诱导PP 生成β 晶型,也不能增韧改性PP。Feng 等[44]将单独的19 种矿物质、由这些矿物质作为第一组分组成的双组分混合物和第二组分LaC(三价硬脂酸镧和硬脂酸盐的混合三元复合物)加入到等规PP 中,发现矿物质和LaC 均不能单独诱导PP 生成β 晶型。而钙化合物和LaC组成的复合物却具备较好的β 成核作用,复合物中的钙化合物是诱导β 晶型生成并能有效增韧改性PP 的先决条件。

尽管稀土类β 成核剂具有添加量少、PP 增韧效果显著的特点,但该类成核剂的主要成分为稀土元素,生产成本偏高,且具有一定的环境危害性。尤其在文献中很少报道稀土类β 成核剂确切的组成和结构,说明该类成核剂被广泛地进行了保密处理,这也阻碍了稀土类β 成核剂的进一步发展。

3.4 芳香族二酰胺类

芳香族二酰胺类β 成核剂是一类添加量少、冲击性能提升幅度大的常用添加助剂[45]。酰胺类成核剂由酰化剂和胺类化合物通过化学反应制得,如酰氯的氨(胺)解、酯的氨(胺)解和酸酐的氨(胺)解等。通常情况下,酰胺类β 成核剂为结晶物质,结晶温度比PP的结晶温度高。在结晶过程中,芳香族二酰胺类β 成核剂会优先结晶,诱导PP 快速生成β 晶型从而增韧PP。杜海南等[46]研究牌号为TMB-5 的芳香族二酰胺类成核剂对PP 结晶行为及力学性能的影响时发现,TMB-5 可显著提高PP 的β 晶型含量和结晶温度,并提高PP 的冲击强度,当TMB-5 添加量为0.05%(w)时,PP 的冲击强度最高,约为纯PP 的2.5 倍,但当添加量超过0.2%(w)之后,PP 的冲击强度迅速下降到与纯PP 接近。

芳香族二酰胺类β 成核剂主要为亚酰胺类化合物,尽管成核能力很高,并在PP 的增韧改性过程中获得了较广泛的应用,但它们的制备成本普遍偏高,从而间接增加了PP 制品的生产成本。

3.5 二元羧酸及其盐类

二元羧酸及其盐类可作β 成核剂最早由史观一等提出,此后多种高效型二元羧酸及其盐类β 成核剂陆续被发现,如庚二酸及其盐类[47]、辛二酸及其盐类[48]和丙二酸及其盐类[49]等。单独添加二元羧酸或相关的盐类时一般不能诱导PP 形成β 晶型。二元羧酸盐能否诱导PP 生成β 晶型,以及是否具有较高的成核活性还与盐类的金属离子有关。通常碱土金属盐类比碱金属盐类表现出更高的β 成核活性。Dou 等[49]研究了丙二酸和丙二酸的锂、钠、钾、锌、镁、钙、锶和钡盐在120 ~130 ℃结晶温度下对PP 结晶行为的影响,发现丙二酸和丙二酸的钠、锂和钾盐均不具备β 成核作用,丙二酸锌具有较弱的β 成核活性,而己二酸的钙、镁、钡和锶盐均为PP 高效的β 成核剂,可显著提高PP 的冲击强度。丙二酸碱土金属盐的β 成核能力降低是由于金属的原子半径增加和结晶温度降低等因素共同决定的。

二元羧酸及其盐类组成的β 成核剂是一类诱导能力很强的成核剂,具有制备简单和价格低廉等优点,可广泛应用于膜制品、电容器外壳和塑料管道等需要较高冲击强度的领域,成为当今科研人员研究的热点。但在高温条件下羧酸的稳定性较差,容易分解,以至影响羧酸盐类成核剂的成核效率以及PP 制品的质量,这是研究者需要解决的问题。

4 结语

化学增韧改性具有聚合物间相容性好以及增韧效果显著等优点,但化学增韧改性存在投资大、生产周期长和操作流程复杂等缺点,导致PP 制品生产成本普遍偏高,不利于进一步推广和应用。与化学增韧改性相比,物理增韧改性具有操作简单、成本低和见效快等优点,其中,添加β 成核剂具有β 晶型含量高以及β 晶型稳定性好等优点,在显著提高PP 冲击强度的同时,对其他性能影响较小,是目前PP 最具发展潜力的增韧改性方法,并且在很多领域获得了相应的应用。但β 成核剂的研究起步较晚,尽管目前已发现很多物质能有效诱导PP生成β 晶型,并显著提高PP 的冲击强度,但现有的β 成核剂或多或少存在一定的缺陷,价格低廉、成核效率高以及改性后的PP 制品稳定性好的β 成核剂依然很少,并不能满足工业应用需求。PP 作为最常用和最具发展前景的热塑性合成树脂,由于冲击韧性较差,限制了在众多需要较高冲击强度领域的应用,因此,对PP 增韧改性是个很重要的研究方向。无论化学改性还是物理改性,简单、高效的增韧改性方法应是研究的方向,还需要不断探索。