燃气轮机叶片前缘冷却特性研究

郑 添,王在华,应光耀,毛志伟

(国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

燃气温度升高可以提高燃气轮机效率,但是随着燃气温度的提升,燃气轮机叶片工作环境越来越恶化,导致叶片寿命缩短,稳定性变差。

气膜冷却是燃气轮机和航空发动机涡轮叶片的常用冷却方式,其原理是在叶片壁面喷入冷气,冷气会粘附在叶片壁面上,在叶片壁面形成温度较低的气膜保护层。气膜保护层将叶片与高温燃气隔离开,同时将热量带走,从而起到降低叶片温度的效果。气膜的冷却效果主要受吹风比、叶片温度以及气膜冷却孔型等因素的影响。

国内外在燃气轮机气膜冷却方面开展了大量的研究[1-6],如对多孔全覆盖气膜冷却中的流动和换热特性研究,并且对不同孔、吹风比、速度比下的换热及冷却进行仿真。李少华等[7]对叶片气膜冷却进行了数值研究,选择湍流模型并采用SIMPLEC 算法,其模拟结果表明,气膜孔位于叶片前缘时,叶片冷却效果最好。唐学智等[8]主要在不同吹风比和主流湍流度条件下,分析了某重型燃气轮机孔间距对动叶气膜冷却效率的影响。李录平等[9]对叶片旋转状态下的冷却进行研究,分析旋转对叶片气膜冷却效果的影响。

综上所述,大多数研究对象为叶片表面的换热及冷却系数,孔间距对叶片气膜冷却的影响[9-13]。目前对圆孔、交叉孔叶片气膜冷却的研究较少。本文根据燃气轮机实际参数建立模型,设置边界条件,选择计算模型对叶片进行仿真,研究叶片在真实工作状况下,气膜对叶片冷却效率、换热系数的影响。对比分析圆孔、交叉孔在不同吹风比下的换热系数及冷却效率,同时对数值仿真结果进行分析,为实际工作中的叶片冷却提供参考。

1 数值模拟

1.1 物理模型与计算方法

采用CATIA 建立叶片模型(见图1),叶片高度28 mm,叶片间距18.9 mm,气膜孔直径1.5 mm,孔间距2.5 mm,如图1 所示。交叉孔与圆孔进口形状一致,区别在于交叉孔距离出口中心有12°夹角。圆孔和交叉孔开孔位置位于叶片前缘,与前缘中心线成45°夹角,如图2 所示。

图1 叶片几何模型

图2 圆孔和交叉孔孔型模型

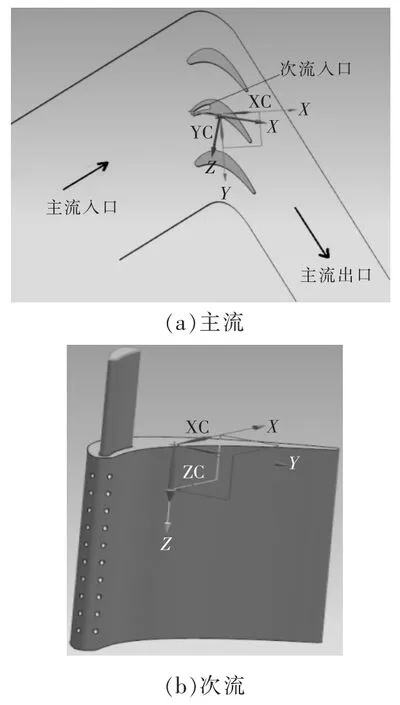

在数值计算模型中,主流通道的高温高压燃气来自燃烧室出口,其流动方向如图3 所示。模拟中叶片表面的冷却气流是从叶片空腔的上部引入的,气膜出流角度已根据次流进气方向进行调整,与实际叶片的叶根进气方式夹角一致,不影响主次流流场和气膜冷却效果。

图3 主次流入口方向

1.2 网格划分

网格质量影响计算结果,网格数量太少影响计算结果,数量太多影响计算速度。通过ICEM软件对叶片模型进行结构化网格划分,采用尺寸函数,粗细网格结合,同时对叶片气膜孔壁面位置进行网格加密。网格数量选取200 万,进行网格无关性试验,如图4 所示,验证网格质量。

图4 叶栅通道网格

1.3 边界条件及控制方程

利用Fluent 流体计算软件进行数值分析,选用Realizable k-ε 双方程湍流模型,采用基于压力的分离求解器进行求解,近壁面采用非平衡壁面函数法。压力-速度耦合采用SIMPLEC 算法。采用二阶迎风格式,收敛标准为残差精度小于1×10-5,计算步长0.000 01 s。

叶栅道主流燃气入口总压设置为1.4 MPa,温度设置为1 600 K,冷空气进气温度设置为700 K。冷空气的出口压力无需设置,因为根据吹风比设定了冷空气的进出口流量。通过设定冷气的进气温度即可,可以计算出冷空气的出口压力。

Realizablek-ε 模型是一种带旋流修正k-ε模型,在所有双方程模型中,Realizable 模型最能精确模拟流动分离、复杂二次流以及强逆压梯度边界层流动。其中输运方程为:

式中:;C1ε=1.44;C2=1.9;ρ 为空气密度;κ 为湍流脉动动能;ε 为脉动耗散率;ρε 为耗散项的时间密度;t为时间常数;xi和xj为空间某一方向(i,j=1,2,3);uj为时均速度(j=1,2,3);μ 为粘性系数;μt为湍动粘度;Gk产生的湍流动能;Gb为浮力产生的湍流动能;YM可压缩湍流中过渡扩散产生的波动;αk为湍流动能普朗特数的倒数,此处取1.0;αε湍流耗散率的倒 数,此处取1.2;C1ε和C3ε为 模型默认常数;Sk为用户自定义项。

2 计算结果分析

2.1 叶片冷却温度的研究

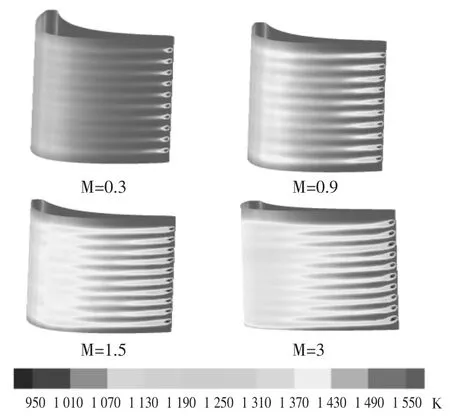

为了研究不同吹风比下叶片吸力面温度分布情况,分别选取吹风比M 为0.3,0.9,1.5,3 的风速条件下,对燃气轮机叶片开圆孔进行数值模拟,研究叶片温度、冷却效率变化图谱。对比各个吹风比下云图后发现(见图5),当风速增大时,叶片前缘温度从1 500 K 下降至950 K,尾缘位置温度从1 500 K 下降到1 250 K。叶片中缘随着吹风比增大,温度变化缓慢。仿真结果表明:前缘位置处气膜效果和冷却效果较明显,随流向至叶片中弦位置气膜冷却效果基本消失;叶片尾缘处无明显气膜效果,但其表面温度却有明显下降。

图5 叶片温度云图

增大吹风比的实质是在一定的主流质量流量下,增大次流的质量流量。由于燃气轮机叶片在高温、高压工况下,叶片压力面前缘气膜孔位置气膜覆盖较好,随着吹风比增大,冷却气量亦增大,气膜覆盖效果增强,前缘位置叶片表面温度下降。而在叶片中弦,气膜覆盖效果较差,随着吹风比增大,壁面温度受冷气量增大有所影响。在叶片尾缘,无明显气膜覆盖效果,但是叶片表面温度反而较低,主要受2 个因素引起:由于主流在叶栅通道进行膨胀加速,在叶片尾缘处速度较大,根据热力学守恒定律,主气流温度降低,致使尾缘处的叶片温度降低;并且吹风比增大,冷气量增大,由于吸力面为凸形结构,冷气在叶片中弦位置不易附着,而在尾缘位置,由于主流的作用又重新附着在叶片上,从而降低壁面温度。

2.2 叶片冷却效率的研究

对比各个吹风比下云图后发现(见图6),当风速增大时,叶片前缘、尾缘位置冷却效率一直增加。其中叶片尾缘冷却效率从0.05 上升到0.25,叶片前缘圆孔边缘从0.05 上升到0.7,冷却效率上升很大。而在叶片中弦位置,冷却效率略有增大,但没前缘和尾缘位置明显,这是由于冷气量增大,次流出流速度增大,冷气较难在凸壁面进行贴附,对壁面的冷却效果较差。

2.3 不同孔型冷却效率分析

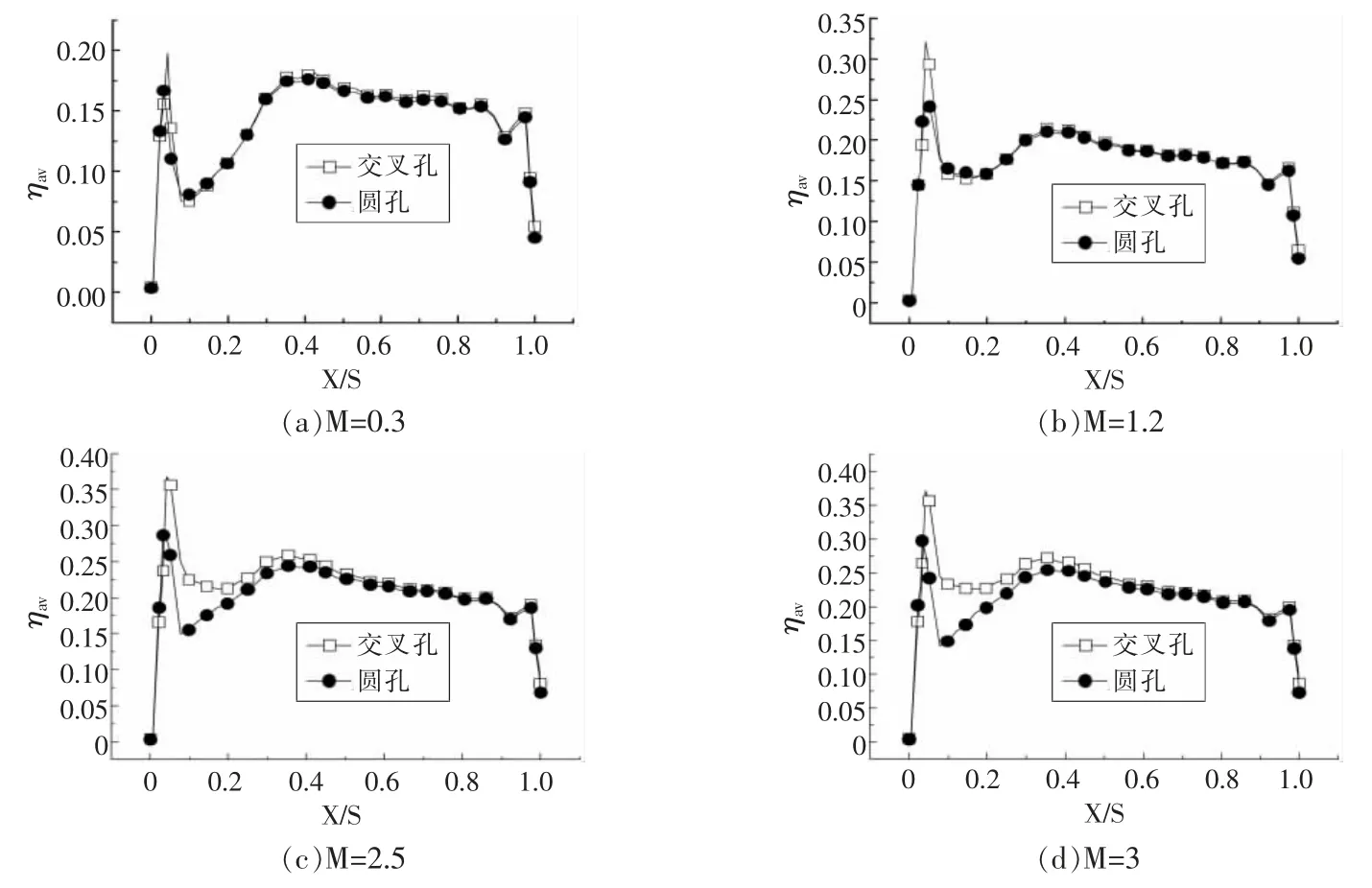

针对圆孔、交叉孔2 种孔形的冷却效率进行分析,研究不同吹风比下冷却效率变化趋势。

图6 叶片冷却效率云图

图7 了给出了吹风比M 为0.3,1.2,2.5 和3的风速条件下,圆孔、交叉孔2 种孔形的冷却效率。图中纵坐标ηav代表叶片冷却效率,X 代表吸(压)力面上点到前缘驻点的弧长,S 代表弧面长度。X/S=0 代表前缘驻点处,X/S=1 代表尾缘末端,X/S 值越大,与前缘驻点距离越远。可知,随着吹风比增加,叶片冷却效率普遍增加,叶片前缘处冷却效率增加幅度较大,从0.2 上升到0.35,叶片中缘、尾缘变化趋势较小,维持在0.25 左右。在叶片前缘处,交叉孔的冷却系数比圆孔高。随着吹风比增大,2 种孔形的冷却效率差距越来越大。这是由于在叶片前缘圆孔形成卡门涡街,造成雷诺数较大,气膜厚度大,换热效果较差,且交叉孔比圆孔气膜孔出口面积大,气流量增加,导致冷却效率随之增加。

图7 不同吹风比下叶片冷却效率

在叶片中缘、尾缘,圆孔和交叉孔冷却效率相差不大。空气气流在叶片中缘、尾缘雷诺数相差不大,空气气膜覆盖程度大体一致,导致冷却效率一致。经过以上数值仿真,结果表明,孔型对叶片冷却效率有影响,其中交叉孔相比圆孔冷却效果更好。

2.4 不同孔型换热系数分析

如图8 所示,4 种吹风比下,交叉孔与圆孔径向平均对流换热系数的变化趋势基本一致。不难发现,在叶片前缘位置,对流换热系数最大,中弦和尾缘位置的对流换热系数较小。由于在前缘气膜孔位置,气膜孔的覆盖增大了叶片表面与气流的扰动作用,从而增大对流换热系数,增强叶片表面的换热,有更多的热量被气膜层带走,起到降低叶片表面温度的目的。相同吹风比,交叉孔的径向平均对流换热系数比圆孔大,同样是由于交叉孔的次流出流面积较大,其气膜覆盖区域较大,对叶片表面的气流扰动作用更强,其对流换热系数也更大。

3 结论

用数值模拟研究了交叉孔和圆孔的冷却系数、换热系数、冷却效率,在不同吹风比下交叉孔、圆孔冷却效率、换热系数的变化趋势,分析冷却效率及换热系数的影响因素,得出结论如下:

图8 不同吹风比下叶片对流换热系数

(1)叶片前缘冷却效率和换热系数较高,叶片中缘、尾缘相对较小,且交叉孔和圆孔沿着叶片冷却效率、换热系数的变化趋势一致。说明叶片气膜覆盖效果较好,冷却效率和对流换热系数较高。

(2)交叉孔叶片的冷却效率和对流换热系数比圆孔高,由于交叉孔比圆孔气流面积增大,强化了叶片表面的换热及冷却。

(3)随着吹风比增加,叶片表面各处气流速度增加,气流速度加快,对叶片的扰动增大,冷却、换热系数增加,气膜带走大量热量,叶片表面温度降低。