自乳常温固化环氧酯-丙烯酸树脂乳液的制备与性能

车二强,李小瑞,马国艳,杨凯,王云飞

(陕西科技大学 教育部轻化工助剂化学与技术重点实验室,陕西 西安 710021)

目前水性环氧树脂多是环氧-丙烯酸复配型乳液,利用丙烯酸树脂的性能提高复合树脂的整体性能如耐水性、附着力、耐腐蚀性等[1-4]。但是两种树脂的混溶性差,单纯的物理混合会出现相分离等方面的缺陷[5]。

本研究采用分步酯化和接枝共聚使两种树脂通过化学键的方式实现有机杂化结合。亚麻油酸对环氧基团的酯化开环引入双键使树脂常温下即可实现固化,中间体与丙烯酸酯类单体接枝共聚可以通过化学键的有机结合,克服单一树脂和单纯物理混合树脂存在的缺陷[6-8]。探讨亚麻油酸、丙烯酸的用量以及接枝反应温度和反应时间等,对树脂性能的影响。

1 实验部分

1.1 试剂与仪器

E20环氧树脂、亚麻油酸(GLA)均为工业级;丙烯酸(AA)、甲基丙烯酸甲酯(MMA)、甲基丙烯酸丁酯(MBA)、甲基丙烯酸(MAA)、丙烯酸羟丙酯(HBA)、苯乙烯(St)、二乙二醇丁醚、丙二醇甲醚、N,N-二甲基乙醇胺(DMEA)、正四丁基溴化铵(TBAB)、过氧化苯甲酰(BPO)均为分析纯;去离子水。

12#不锈钢线棒涂布器;QJYS-70型盐雾实验机;XD-B型实验室分散机;CHY-C2A厚度测试仪;索氏提取器,自制;WG60光泽度仪。

1.2 实验方法

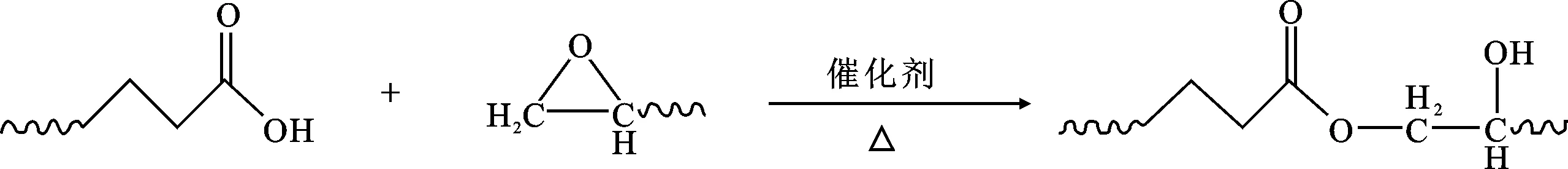

1.2.1 水性环氧酯乳液制备 在烧瓶中加入一定量双酚A环氧树脂E20,升温至E20树脂融化后开启搅拌,滴加亚麻油酸和四丁基溴化铵,反应3 h,测定酸值。

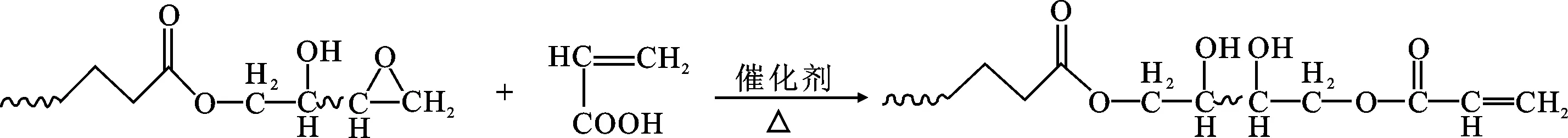

环氧脂肪酸酯酸值小于5 mg/g时,加入丙烯酸和催化剂,进行第二步开环酯化反应,反应3 h,测定酸值。

1.2.2 共聚物制备 上述合成物中加入丙烯酸(酯)类单体,进行自由基溶液接枝聚合,反应3 h后降温,然后利用N,N-二甲基乙醇胺进行中和,加水乳化,至固含量为40%的乳液,出料。

1.2.3 胶膜的制备 将制备好的乳液和自制的固化剂按一定的比例混合,搅拌均匀,倒入干净的聚四氟乙烯模板上,室温自然风干条件下静置干燥72 h,在60 ℃下真空干燥4 h,制得厚度为(60±5)μm的干燥胶膜,放入干燥器中保存待用。

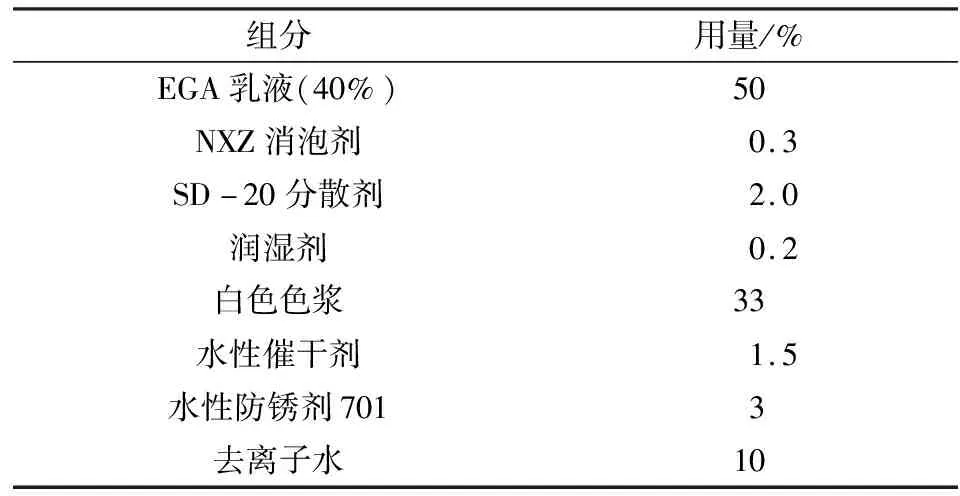

1.2.4 固化性水性环氧酯-丙烯酸树脂涂料的制备 按照表1配方制备防腐涂料。

表1 固化型水性环氧酯涂料配方Table 1 Curing type waterborne epoxy ester coating formula

采用辊式涂布法,将固化性水性环氧酯涂料涂布于马口铁测试片表面,在室温条件下静置自然干燥7 d以上。刻画十字,用石蜡和松香进行四周封边,测试性能。

1.3 测试与表征

1.3.1 酸值的测定 采用化学滴定法测定[9]。

1.3.2 环氧保留率的测定 采用盐酸-丙酮法测定[10]。

1.3.3 接枝率的测定 称取一定量未中和的样品,加入一定量的甲醇,充分搅拌,得到接枝物和单体均聚物沉淀,过滤、真空干燥至恒重。在索式提取器中用异丙醇提取,除去单体均聚物,干燥至恒重,称量[11-12]。

式中A——反应前接枝单体的总质量g;

B——单体均聚物的质量,g。

1.3.4 红外结构测定 采用Nicolet 6700傅里叶变换红外光谱仪对胶膜进行结构测定,扫描范围为4 000~500 cm-1。

1.3.5 粘度测试 采用旋转粘度计NDJ-1S测试,每个样品测试 3 次,取其平均值。

1.3.6 乳液粒径分布测定[13]采用LS230型全自动激光粒度分析仪,将乳液样品稀释至一定倍数,超声分散5 min,测定体系的粒度分布情况。

1.3.7 乳液粒子形貌测定[14]将乳液样品稀释至一定倍数,超声分散5 min,浸涂在铜网上,室温干燥。采用FEI Tecnai G2 F20 S-TWIN透射电子显微镜进行扫描,并测量TEM照片中颗粒粒径。

1.3.8 热失重分析 胶膜样品采用Q500热重分析仪进行测试,温度范围30~600 ℃,升温速率20 ℃/min,气氛为N2。

1.3.9 漆膜性能测试 参照GB/T 1733—1993 测定样板耐水性;参照GB/T 6739—2006 测定漆膜硬度;参照GB/T 1731—1993 测定漆膜柔韧性;参照GB/T 1732—1993 测定漆膜耐冲击性;参照GB/T 1771—1991测定漆膜耐盐雾性能[15-18]。

2 结果与讨论

2.1 红外光谱表征

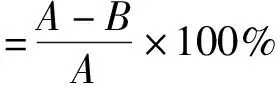

采用傅里叶红外仪对EG、EM、EGA进行红外测试,结果见图1。

图1 EG、EM、EGA-AA红外谱图Fig.1 EG,EM,EGA-AA infrared spectrum

2.2 中间体EM合成研究

2.2.1 亚麻油酸用量的影响 亚麻油酸用量对乳液及涂膜性能的影响,见表2。

表2 亚麻油酸对树脂水分散稳定性及涂膜性能的影响Table 2 Effect of linoleic acid on water dispersion stability and film properties of resin

注:树脂水分散稳定性分5级,l级最好。

由表1可知,随着亚麻油酸用量增加,环氧亚麻油酸酯-丙烯酸接枝共聚物(EGA)的水分散稳定性变好,涂膜表干时间先缩短后增大。是由于亚麻油酸与环氧E20的开环酯化反应会引入亚麻油酸分子中的隔离双键,干燥时由于双键的引入与空气发生氧化聚合,可以加快实现自干,树脂成膜时间会相对缩短。但是当亚麻油酸量超过极限值,未反应的亚麻油酸反而会使涂抹的表干时间增长。因此亚麻油酸与环氧树脂E20的最佳用量比为35%。

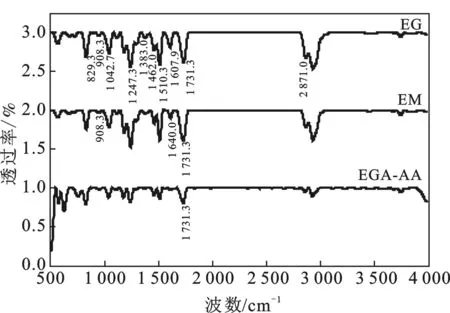

2.2.2 丙烯酸用量的影响 丙烯酸用量对乳液状态、稳定性及涂膜耐水性的影响,见图2。

图2 丙烯酸用量对粒径及吸水率的影响Fig.2 Effect of the amount of acrylic acid on particle size and water absorption

由图2可知,粒径随着 AA 用量的增加而变小,因为随着亲水单体的量增多,接枝聚合中引入的 AA 较多,环氧酯被改性程度大,水溶性程度增大,树脂水分散性好,粒径就小,但是AA过多时,环氧酯中引入的亲水单体超过了上限,先前出现的优势就不再那么突出了。另外,AA用量超过10%,涂膜吸水率大幅度上涨,造成涂膜耐水性较差。因此,确定 AA与E20 的最佳用量比为10%。

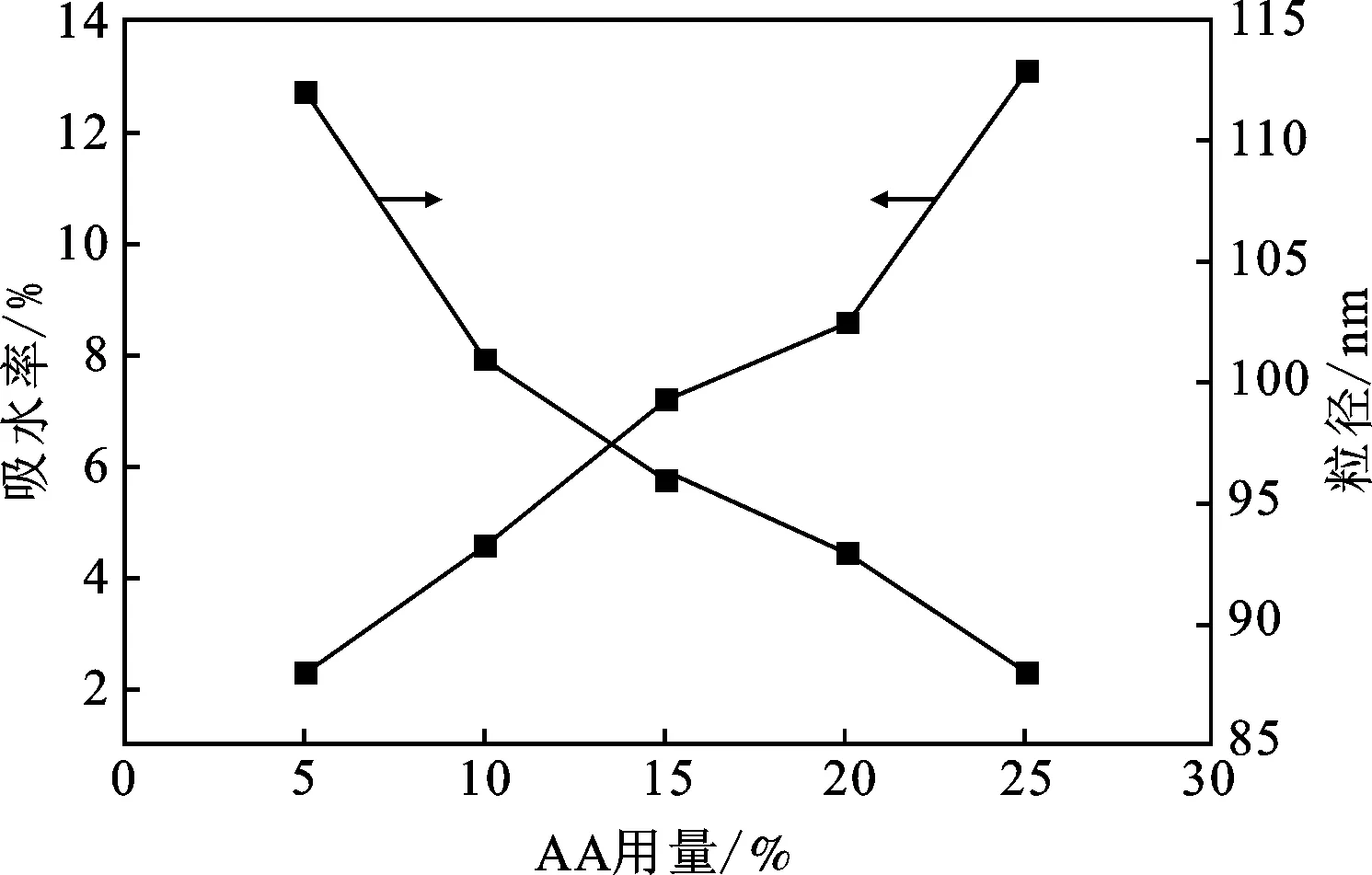

2.2.3 开环反应温度对酸值的影响 GLA用量35%,AA用量10%及其他条件不变的情况下,反应3 h时,酯化温度对酸值及环氧基保留率的影响见图3、图4。

图3 酯化温度对酸值的影响Fig.3 Effect of esterification temperature on acid value

图4 酯化温度对环氧保留率的影响Fig.4 Effect of esterification temperature on epoxy retention

由图3、图4可知,随着酯化反应温度的升高,反应3 h后的酸值和环氧基保留率都不断降低。酸值越低,说明环氧基被打开的越彻底,环氧基保留率也就越低,树脂中接入的改性脂肪酸和丙烯酸的含量越高。反应3 h后酸值小于5 mgKOH/g的反应温度分别为120 ℃和130 ℃,但在120~130 ℃环氧保留率变化不大。因此,酯化反应最佳温度确定为120 ℃。

2.3 接枝率的影响

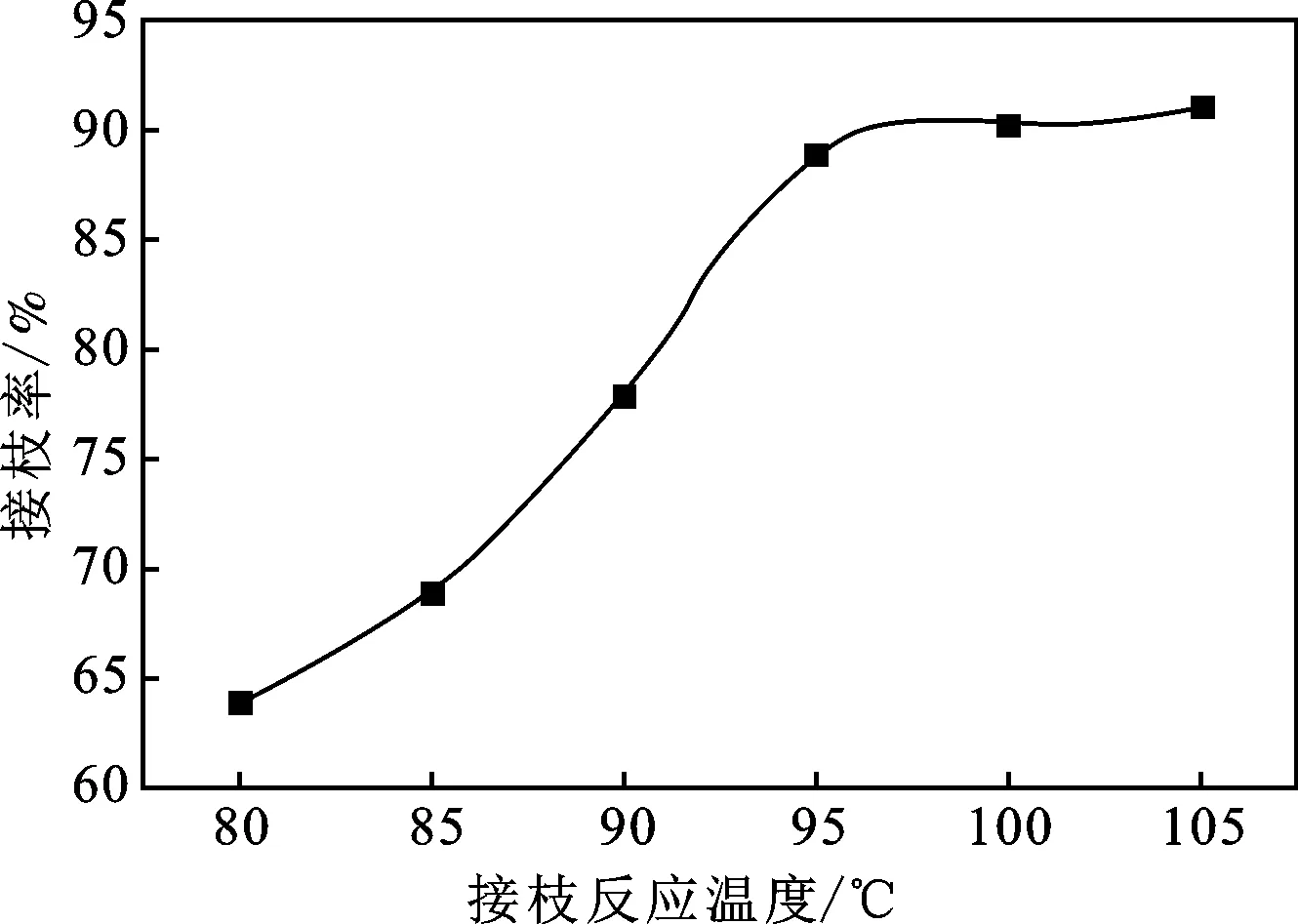

2.3.1 接枝反应温度的影响 在两步酯化之后得到了中间体EM,加入丙烯酸酯类单体进行接枝共聚反应。反应温度对体系接枝率的影响,见图5。

图5 接枝温度对接枝率的影响Fig.5 Effect of grafting temperature on grafting rate

由图5可知,随反应温度升高,接枝率增大,超过95 ℃时,接枝率增长幅度不大。因为反应温度过低,催化剂反应活性较低,不能形成足量的自由基,从而使接枝率降低。但是温度过高,使催化剂失活,进而接枝率也会降低。

2.3.2 中间体EM与丙烯酸酯类用量对接枝率的影响 丙烯酸酯类单体用量对接枝率的影响见图6。

图6 中间体EM和丙烯酸酯类单体用量对接枝率的影响Fig.6 Effect of the amount of intermediate EM and acrylate monomer on grafting ratio

由图6可知,随着中间体的用量增加,接枝率升高。是因为中间体会在第二步酯化反应中引入双键作为反应点的同时也保留了环氧树脂链上的α-H原子活性点,因此丙烯酸酯类单体与中间体的丙烯酸活性双键接枝饱和后,也会对环氧树脂链上保留的α-H原子活性点进行进一步接枝改性,提高接枝率,使两种树脂相容性提高,也会大大提高树脂的交联密度。

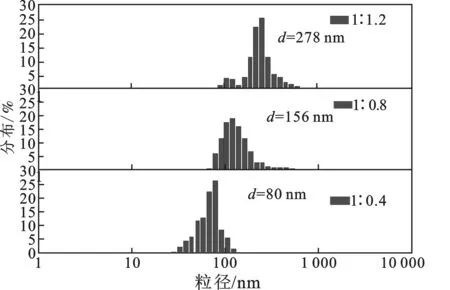

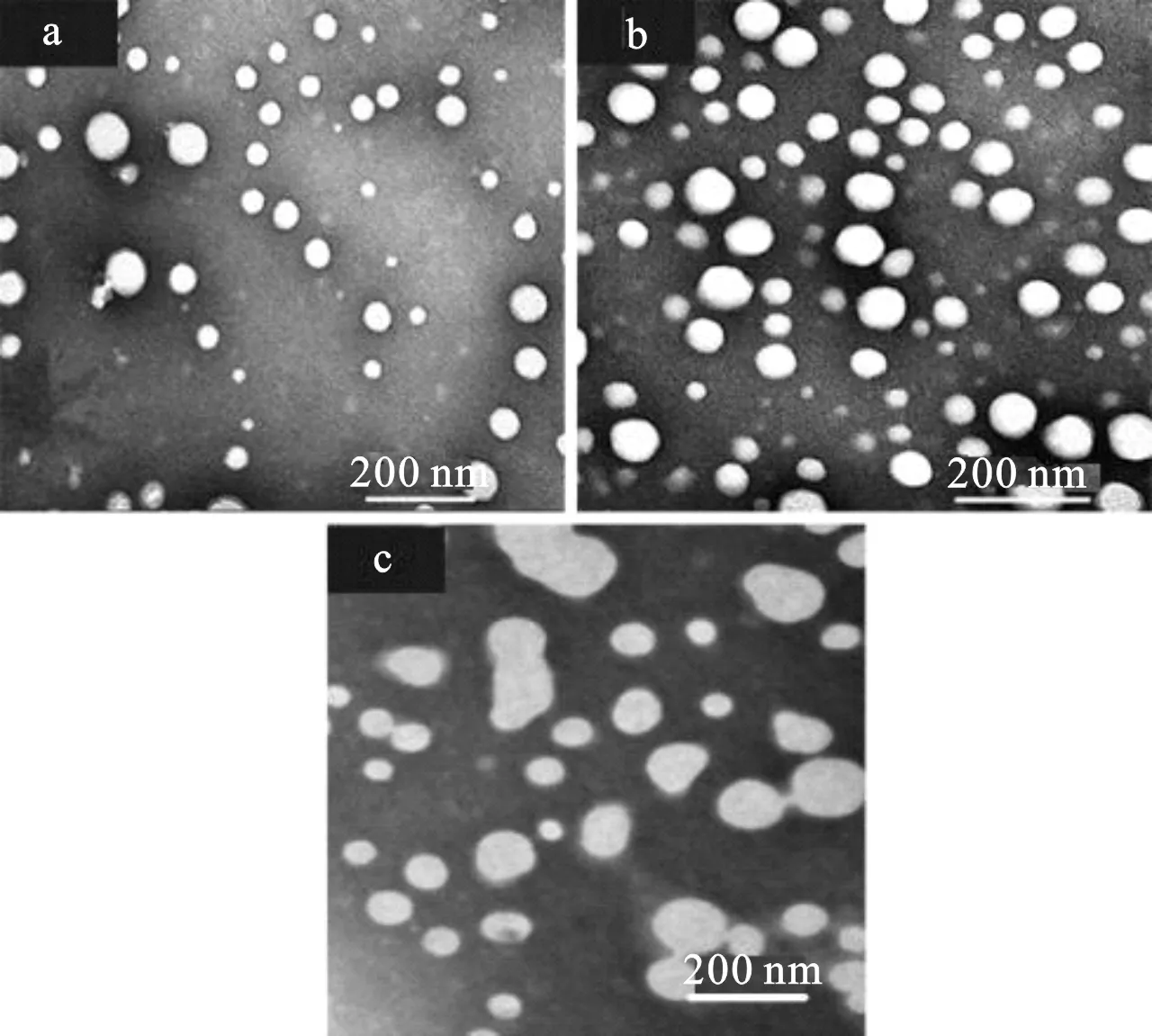

2.3.3 环氧酯EM与丙烯酸单体的配比对乳液粒径的影响 在接枝共聚过程中,环氧酯与丙烯酸单体质量比为1∶0.4,1∶0.8和1∶1.2时对乳液粒径的影响结果见图7。

如图7所示,由粒径分布图和透射电镜图中数据可以看到,当环氧酯与丙烯酸(酯)类单体的质量比为1∶1.2,1∶0.8,1∶0.4时,水性杂化体的平均粒径分别为以278,156,80 nm, 依次递减 。表明接枝过程中间体的用量越多,水性环氧酯接枝共聚物EGA的粒径越小。

图7 乳液粒径与SEM测试结果Fig.7 Emulsion particle size and SEM test results a、b、c分别为1∶0.4,1∶0.8,1∶1.2

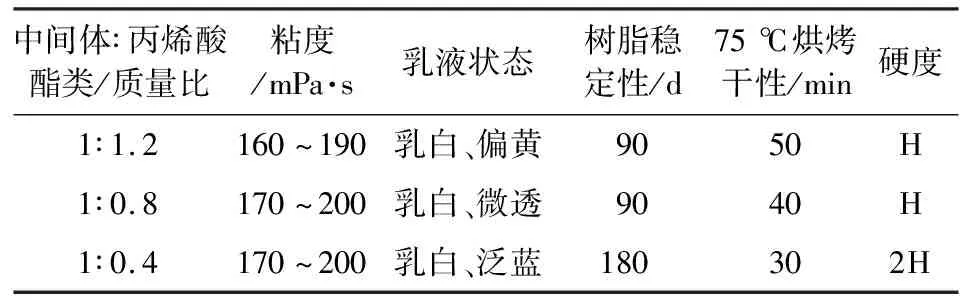

2.3.4 中间体与丙烯酸酯类单体用量对水性环氧酯-丙烯酸树脂性能的影响 中间体与丙烯酸酯类单体用量比对乳液状态及漆膜性能的影响见表3。

表3 中间体与丙烯酸酯类单体对水性环氧酯-丙烯酸树脂性能的影响Table 3 Effect of intermediates and acrylate monomers on the properties of aqueous epoxy ester-acrylic resin

由表3可知,中间体与丙烯酸酯树脂的质量比增大,树脂的黏度增大,当超过 1∶0.8 时,EGA乳液的粘度大于指标要求,外观偏黄。这是因为随着丙烯酸酯类单体量的增多,单体自聚反应加剧,粘度急剧增大,体系反而不好控制,容易凝胶,影响树脂的稳定性,还会使得树脂的颜色偏深。因此,中间体与丙烯酸酯单体的质量比为1∶0.4时可获得综合性能最佳的水性改性乳液。

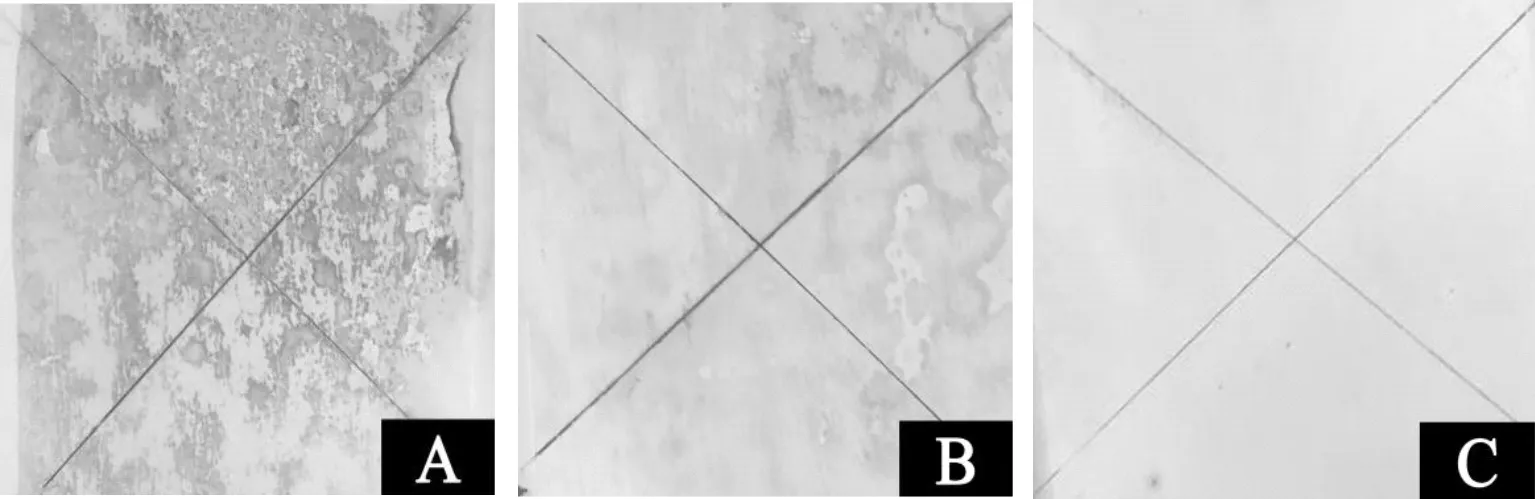

2.4 中性盐雾实验

对试样进行人工破损,将其放入中性盐雾机中进行标准盐雾测试,72 h的测试结果见图8。

图8 耐盐雾性能测试Fig.8 Salt spray resistance test

A、B、C分别为中间体与丙烯酸酯类质量比1∶1.2,1∶0.8,1∶0.4的漆膜盐雾测试结果

由图8可知,中间体环氧酯(EGM)的量相对于丙烯酸类单体量越大耐盐雾性能越好。原因有在聚合过程中,由于环氧结构和EGM 的分子链空间位阻引起的疏水性会对乳胶粒的亲水性和分散性造成一定影响,另外EGM量相对越大,对丙烯酸酯类单体的自聚反应有所抑制,从而提高了涂膜的交联密度,使涂抹的硬度、耐刻划度以及耐盐雾耐腐蚀性能增加。

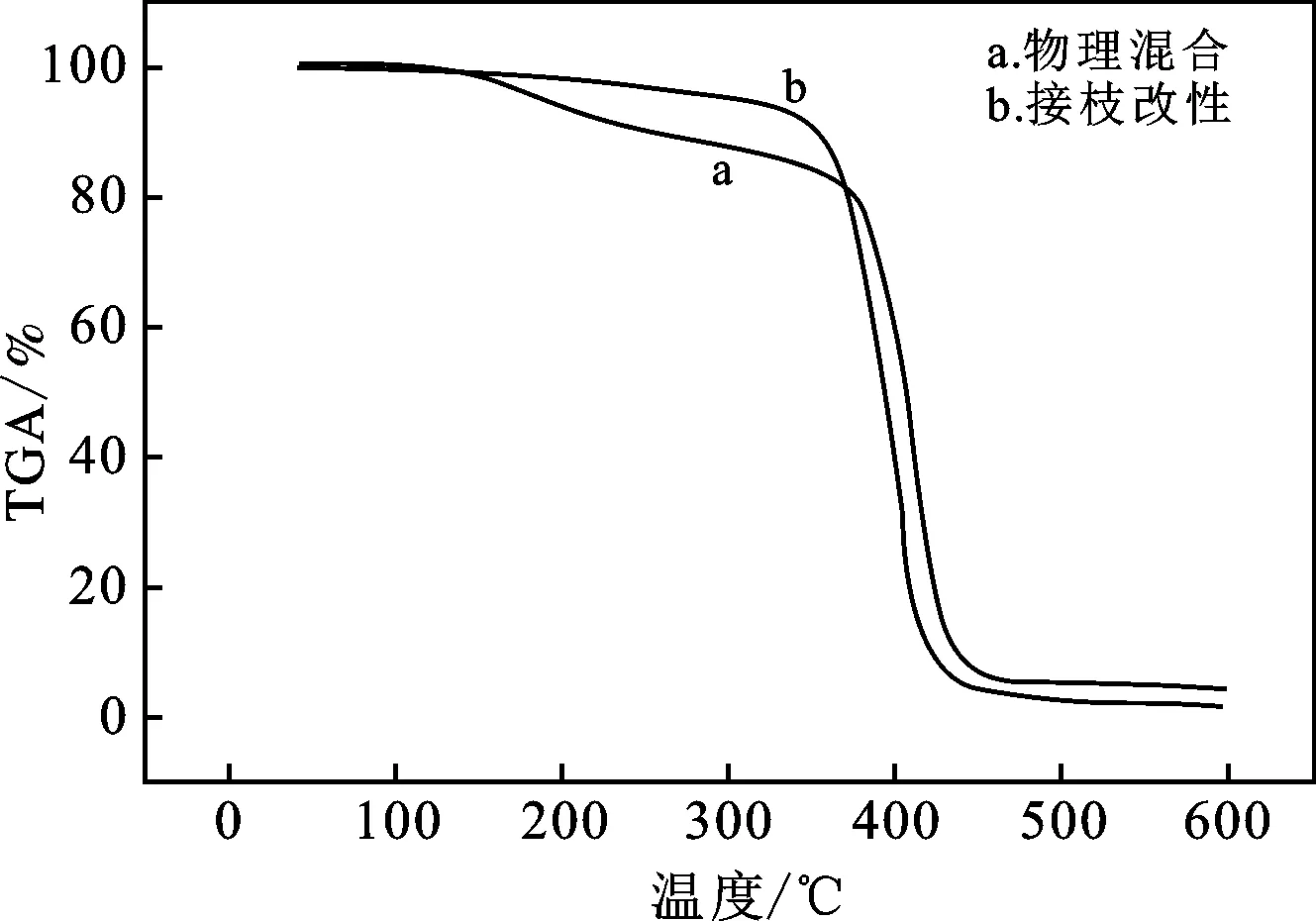

2.5 热性能(TGA)分析

各单体含量与反应条件不变,物理混合型环氧丙烯酸树脂与接枝改性水性的EGA树脂的热性能(TGA)曲线见图9。

图9 热重曲线Fig.9 Thermogravimetric curve

由图9可知,物理混合环氧酯-丙烯酸树脂与接枝改性聚合物EGA的分解分为3个阶段。同时从100 ℃时开始分解,物理共混物在170~300 ℃出现较强烈的分解,这是物理混合物中丙烯酸树脂的分解过程;温度300~450 ℃时,环氧树脂出现分解过程。而接枝改性物,只有温度在300~450 ℃出现分解过程。当温度到达500 ℃,分解曲线都不再发生变化,趋于平稳。最终接枝改性聚合物EGA分解率可以达到95%,残余量约为5%。可知接枝改性EGA树脂热稳定性良好,这是因为丙烯酸酯接枝共聚通过化学键的有机结合方式有效地提高了树脂的热稳定性。

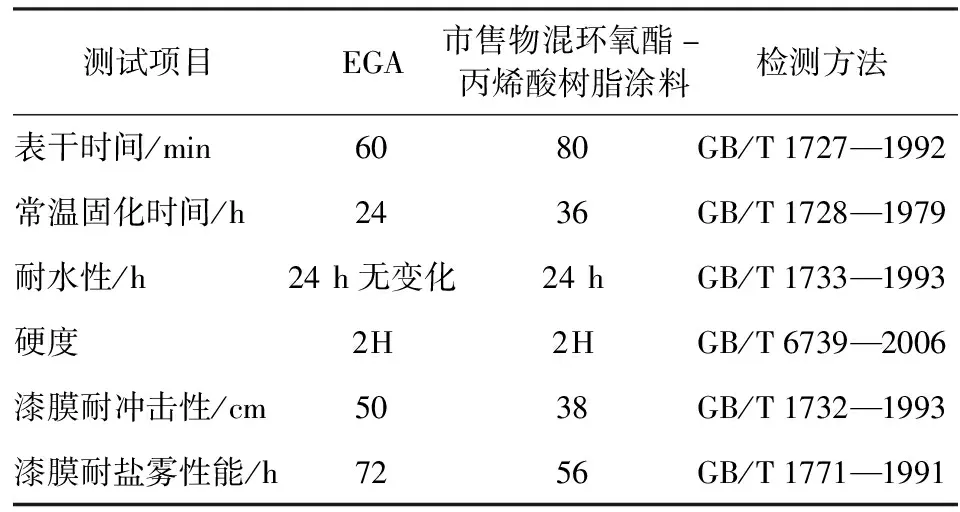

2.6 漆膜性能

按照表1配方制备漆膜,养护7 d。漆膜性能测试结果见表4。

表4 漆膜性能测试结果Table 4 The paint film performance test results

由表4可知,所有的漆膜性能都满足标准,与市售物混环氧酯-丙烯酸树脂涂料相比,常温固化时间缩短,耐冲击性和耐盐雾性能有明显的提升,具有优良的物理性能和防腐性能。

3 结论

(1)通过分步酯化和自由基接枝共聚的方法,合成了常温固化环氧酯-丙烯酸树脂。亚麻油酸、丙烯酸、环氧树脂E20的最佳质量比35∶10∶55进行分步酯化开环,控制反应温度120 ℃,制备中间体EGA。

(2)中间体与丙烯酸酯类单体质量比为1∶0.4在95 ℃温度下进行接枝共聚反应,可制备得到平均粒径80 nm,乳液稳定性良好。

(3)与市售单纯物理混合环氧酯-丙烯酸树脂涂料相比,分步酯化和接枝共聚改性,使两种树脂以化学键的有机杂化方式结合,使树脂的固化时间缩短和交联密度增加,常温固化时长从36 h缩短至24 h,漆膜硬度2H,耐盐雾从56 h延长至72 h。具有良好的防腐蚀性、耐水性、稳定性以及较高的机械性能。用其制备的水性防腐涂料各项性能优异,具有广阔的应用前景和市场。