航天器用钛合金表面镀覆技术

陈学成 程 德 佟晓波 徐俊杰 白晶莹

(北京卫星制造厂有限公司,北京 100094)

文 摘 介绍了改进的钛合金镀覆前处理工艺,采用二次酸性浸锌的方法对钛合金进行活化,克服了钛合金表面易氧化造成的镀覆层结合不良的问题,并对比了不同磷含量对化学镀镍层结合性能的影响,在TC4及TA1钛合金表面制备得到了结合强度高的化学镀镍、镀金、镀银层。通过热震和划格法测试钛合金表面镀覆层与基体的结合强度;利用扫描电子显微镜(SEM)、能谱分析(EDS)、3D显微镜、金相显微镜等方法对镀层微观形貌和组成进行测试;并测试了镀层的电化学性能、镀银层的导电性以及镀金层的热辐射性能。实验结果表明:采用酸性浸锌溶液对钛合金进行活化,并以中磷镍作为底镀层,能够显著提高钛合金表面镀覆层的结合强度。化学镀镍层的腐蚀电位相对于钛合金基体提高了60 mV,镀金层的腐蚀电位则提高了600 mV。镀层的导电性、热控性能等都较基体钛合金有明显的提高。

0 引言

钛及钛合金具有密度小、比强度高、耐腐蚀性强、生物相容性好和无磁等优异性能,目前被广泛应用于空间飞行器中[1-5]。钛合金同时也存在着导电性、耐磨性及焊接性能较差等问题,需要通过在表面制备功能性镀覆层而使钛合金具有更好的导电性、耐磨性、焊接性能和热控性能[6-8]。目前,随着航天技术的发展,航天器结构机构、姿控、相机等分系统也对钛合金表面镀覆提出了需求。

钛合金具有较负的电极电位(-1.63 V),基材表面在氧化性介质(如空气、含有氧气的水)中会迅速被氧化[9-10],形成致密的氧化膜,使其表面直接制备的镀覆层无法与钛合金基体之间起到良好的连接作用,导致镀覆层的结合强度较低,这也使钛合金电镀技术成为表面处理技术领域的一个难题[11-12]。因此,镀覆前需要通过前处理去除钛合金表面致密的氧化膜,露出新鲜的金属基体表面,再通过活化形成活化膜阻止氧化膜的再次生成,提高镀层结合力[13-14]。主要有如下几种方法。

(1)转化膜法:以氢化膜、氟化膜为代表,在去除钛合金表面氧化膜的同时,采用一层与基体结合良好,具有反应活性的膜层,在此膜层上进行镀覆。例如:W.Turner等[15]采用了一种含HF和甲酰胺或二甲替酰胺的溶液进行前处理活化,在钛基表面获得一层令人满意的氢化膜。经过活化膜处理的钛合金表面直接进行化学沉积或电沉积,均能得到结合力良好的镀覆层。但氢化膜在温度较高的化学镀镍溶液中很容易分解,无法起到阻止氧化膜再次生成的作用,同时钛合金材料对氢敏感,采用氢化膜容易造成基体渗氢引起氢脆。

(2)金属底层法:以浸锌层、闪镍层为代表,除去氧化膜后,在钛合金表面制备一层金属底层,并在金属底层上进行电镀或化学镀。张柯等[16]采用一种浸锌活化工艺,在去除氧化膜之后形成新的氧化膜之前沉积上浸锌层,浸锌层既能阻挡基体被氧化又充当镀层的过渡层起到活化的作用,该工艺方法制备的浸锌层在化学镀镍过程中起镀缓慢,需采用触媒加速,否则浸锌层可能溶解,使基体重新钝化。

(3)表面侵蚀粗化法:采用喷砂、喷丸、酸洗等方法对钛合金表面进行侵蚀、粗化,增加镀层与基体的接触面积以及两者的机械咬合力,从而提高镀层结合强度。李博[17]采用喷砂后在钛合金表面制备活化膜的方法,研究了不同活化体系和喷砂对镀层结合力的影响,发现对基体进行喷砂处理能够有效提高镀层结合力。此类方法对零件尺寸、表面粗糙度等会造成较大的改变,不适用于装配等对表面尺寸精度和粗糙度要求较高的零件。

(4)避免氧介质法:包括熔融盐电镀、真空沉积、离子液体电镀等方法,将钛合金在隔绝氧化介质的条件下进行处理,避免了基体的再次氧化的问题。钟华生等[18]采用多弧离子镀的方法在TC4钛合金表面沉积了TiCN薄膜,改善了钛合金在水中的耐磨性能。该类方法对环境和设备要求较高,能够处理的零件尺寸受到限制,不利于工程化应用。

综上,钛合金镀覆前处理制备的活化膜应避免氢的引入,并能够在化学镀镍等溶液中快速起镀,同时对基体表面的粗糙度、尺寸的影响尽量小,实施方便,操作简单。本文针对钛合金镀覆开展一系列研究工作,通过采用酸性浸锌对钛合金活化工艺的改进,得到能够在化学镀镍溶液中快速起镀的浸锌活化层,并对不同磷含量的化学镀镍层的结合力进行比较分析。

1 实验

1.1 钛合金表面镀覆

选用TC4及TA1钛合金,样品为钛合金模拟件以及40 mm×40 mm×2 mm的试片。钛合金试样前处理及化学镀镍的工艺流程为:有机溶剂除油→超声波除油→混酸洗→活化→化学镀镍(各步之间进行水洗)。完成化学镀镍之后进行镀金处理的工艺流程为:硫酸洗→镀金→后处理→烘干(各步之间进行水洗)。完成化学镀镍之后进行镀银处理的工艺流程为:硫酸洗→预镀银→镀银→防变色处理→烘干(各步之间进行水洗)钛合金混酸洗。采用氢氟酸+硝酸体系;活化采用的体系及处理条件如表1所示。

表1 钛合金处理过程条件Tab.1 Plating processes of titanium alloy

1.2 镀层性能检测

通过热震法和划格法测试钛合金表面镀覆层与基体的结合强度。

采用ZEISS SUPER 55VP型扫描电子显微镜(SEM)观察化学镀镍层微观形貌,并采用INCA能谱仪半定量分析镀层元素含量。

采用OLYMPUS GX51金相显微镜观察化学镀镍层截面的微观形貌。

采用CHI660电化学工作站,在三电极体系中测量镀层动电位极化曲线,其中参比电极为饱和甘汞电极(SCE),辅助电极为铂片,动电位极化曲线测试扫描速度为10 mV/min,扫描电位范围为-0.5~+0.5 V(vs.ocp),测试介质0.1 mol/L NaCl溶液。

采用XGH-100型回路接触电阻测试仪对镀银样品的接触电阻进行测试。

采用量热计法测定镀金层的太阳吸收比,采用辐射计法测定镀金层的半球发射率。

2 结果与讨论

2.1 活化溶液体系效果分析

活化处理前,首先采用超声波清洗去除钛合金表面油污,再采用混酸洗(氢氟酸、硝酸体系)去除钛合金表面氧化层。在酸洗溶液中,中氢氟酸起到腐蚀去除氧化膜的作用,HNO3在钛合金基体露出新鲜金属后,会与其发生反应,在金属表面形成一层较薄的氧化膜层,防止基体进一步与氢氟酸反应,从而起到防止过腐蚀的作用[15-16]。通过实验对不同的活化溶液体系的活化效果进行了评价。

采用氢化膜进行活化,化学镀镍入槽后,其表面产生大量气泡,发生剧烈反应,镀层出现明显起皮现象,表明氢化膜在入槽时可能发生了分解,未能起到在基体和化学镀镍层之间中间层的作用。

采用氟化膜进行活化,试片在化学镀镍入槽后,反应十分缓慢,化学镀镍层发生起泡情况。

采用K2Cr2O7、HF、ZnSO4体系进行活化时,经过3~4 min反应后,试片表面呈现光亮的银色,化学镀镍入槽后,试片长时间不发生反应,表明浸锌过程未在钛合金表面形成锌层,无法促发化学镀镍反应。

采用NaOH、ZnO、FeCl3体系进行活化时,试片在浸锌处理后,表面呈暗灰色,化学镀镍入槽时能够正常起镀,镀层表面产生起泡现象,表明该浸锌配方不能在钛合金表面形成结合良好的锌层,从而导致化学镀镍层起泡。

采用ZnSO4、HF溶液体系进行活化,钛合金试片表面呈暗灰色,在化学镀镍入槽后能够正常起镀,镀层外观良好,未发生起皮起泡等现象,表明采用ZnSO4、HF溶液体系进行活化处理,能够有效提高后续镀层结合强度。在浸锌过程中,HF将钛合金表面的氧化层溶解,露出的钛金属基体迅速与ZnSO4发生置换反应生成浸锌层,且锌层致密,阻止了氧化层的再次生成,从而提高了后续镀层结合强度。

2.2 化学镀镍层磷含量的影响

酸性浸锌活化后,分别采用低磷、中磷、高磷的化学镀镍溶液体系对钛合金试样进行化学镀镍处理。得到的低磷镍、中磷镍、高磷镍层的外观为结晶均匀、致密、连续的银灰色镀层,根据航天工业标准QJ479《金属镀覆层结合强度试验方法》中热震法进行测试。镀层经220℃~冷水的热震试验后,试样表面镀层未发生起皮、起泡等现象。

热震试验结果表明,采用酸性浸锌制备浸锌层后,钛合金表面镀覆层有效克服了结合强度较低的问题。不同磷含量的化学镀镍层的热胀系数与钛合金基体接近,能够在220℃~冷水的条件下保持镀层与基体的结合牢固[17]。

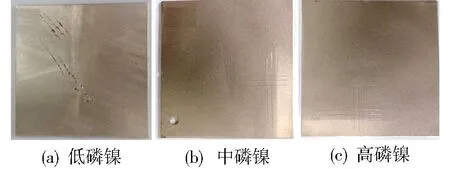

按照QJ479《金属镀覆层结合强度试验方法》中划格法进行测试,使用划刀将镀覆层划破至基体金属,划线形成1 mm×1 mm的方格,低磷镍层在交叉处出现了镀层剥落的现象,中磷镍层和高磷镍层则结合良好(图1)。

图1 不同磷含量化学镀镍层划格测试Fig.1 Cross cut test of electroless nickel coating with different P contents

这是由于低磷镍层具有较高的硬度和脆性,故在划格测试时容易出现镀层崩裂的现象。不同磷含量的化学镀镍层的性质如表2所示。

表2 不同磷含量化学镀镍层的性能Tab.2 Properties of electroless nickel coatings with different P contents

基于上述性能分析和划格测试结果,低磷镍层脆性大,无法满足划格测试要求,而高磷镍层镀速较慢,时间成本较高,而中磷镍层的硬度、耐腐蚀性、耐磨性均较好,且镀速快,能够适应生产需求,因此选择中磷镍层作为钛合金镀覆的底镀层。

2.3 镀层外观及结合强度

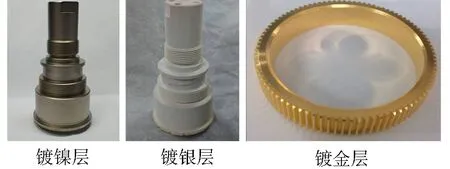

钛合金模拟件在经过表面镀覆后的外观见图2。

图2 钛合金模拟件表面镀覆层外观Fig.2 Appearance of coating on titanium alloy surface

从图中可以看出钛合金表面的化学镀镍、镀银以及镀金层外观颜色均匀一致,与基体结合良好。

2.4 镀层微观形貌及组分

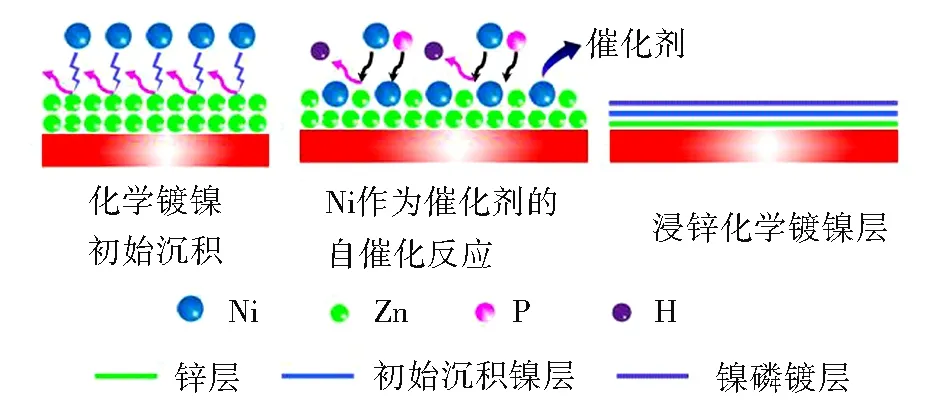

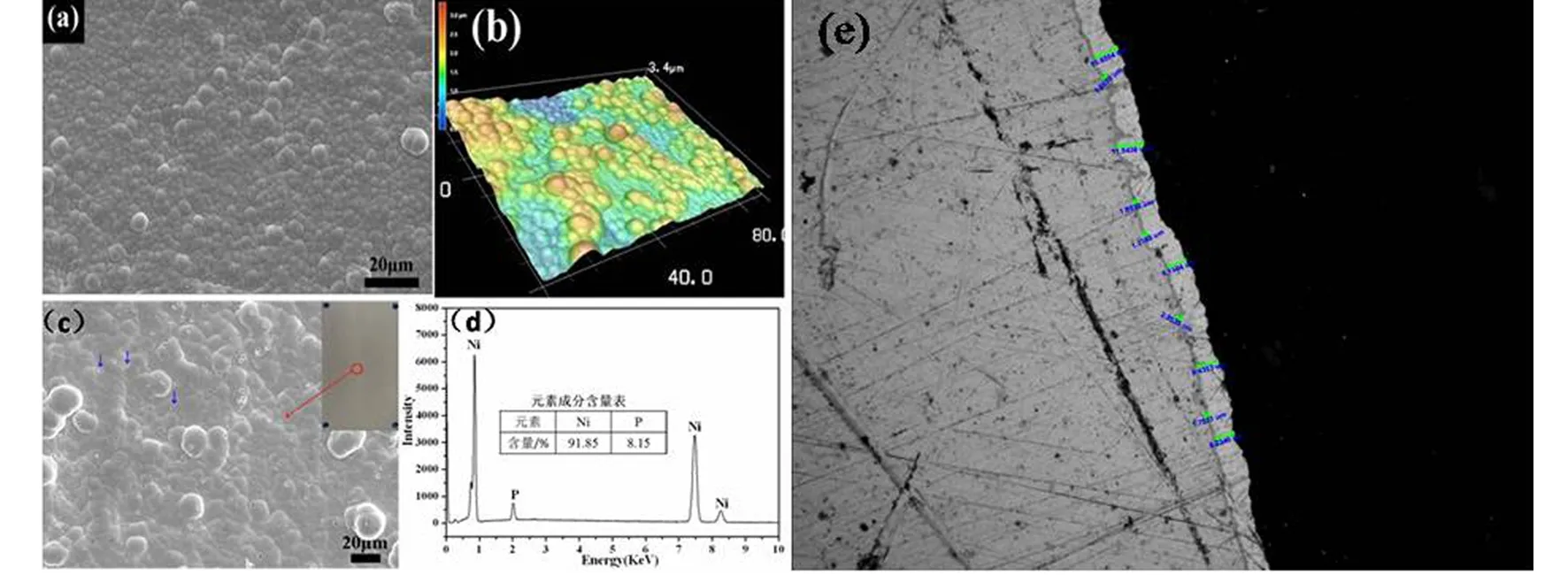

化学镀镍,初始阶段为其表面的锌层置换溶液中的Ni2+离子,实现镍镀层的初始沉积,而后Ni作为催化活性中心,溶液进行自催化反应[18],在钛合金表面生成Ni-P镀层,如图3所示。采用SEM及3D显微镜对钛合金化学镀镍层的微观形貌和元素组成进行分析,如图4所示。由图4(a)和(b)可以看出,化学镀镍层中的晶胞细致紧密,表面平整,存在一定的起伏,表明经过前处理和化学镀镍后,能够得到质量良好的Ni-P合金层,且对试样的表面粗糙度会造成一定的影响[19-20]。由图4(d)的能谱分析可以看出,化学镀镍层中的主要成分为Ni和P两种元素,其中Ni元素的质量分数为91.85%,P元素的质量分数为8.15%,镀层为中磷镀层。由图4(e)的镀层截面金相照片可以看出,钛合金基体和化学镀镍层的界面结合紧密,镀层厚度均一性良好,表明采用中磷化学镀镍溶液体系得到的镀层有望显著提升镀层防腐、耐磨性能等,并适合作为金、银等镀层的底镀层。

图3 钛合金表面化学镀镍层沉积过程Fig.3 Electroless nickel plating process of titanium alloy

图4 钛合金化学镀镍层微观形貌及组分分析Fig.4 The micro-morphology of electroless nickel coating on titanium alloy

2.5 镀层电化学性能

动电位极化扫描中,钛合金基体的腐蚀电位为-0.38V,腐蚀电流密度为2.06×10-7A/cm2;化学镀镍层的腐蚀电位为-0.32 V,腐蚀电流密度为9.03×10-8A/cm2;镀金层的腐蚀电位为0.22V,腐蚀电流密度为4.43×10-8A/cm2。经过镀覆,化学镀镍层腐蚀电位相对于基体提高了60 mV,镀金层腐蚀电位相对于基体提高了600 mV,钛合金的耐腐蚀性能得到了显著的提升。

相对对于钛合金基体,化学镀镍层和镀金层为阴极,需要完整覆盖基体才能起到腐蚀防护的作用,否则可能加速电化学腐蚀。经过镀覆后的样件腐蚀电位提高,表明化学镀镍层和镀金层紧密并完整地覆盖了钛合金表面(图5),从而有效阻止了钛合金基体与腐蚀介质的接触,改善了防护作用。

图5 钛合金镀覆层动电位极化曲线Fig.5 The potentiodynamic polarization curve of the coatings

2.6 镀层电性能及热辐射性能

按照QJ1827《低阻值金属镀覆层和化学转换层接触电阻测试方法》,钛合金镀银层样品的接触电阻测试结果表明:钛合金镀银层的导电性能较基体有明显的提升,其接触电阻平均值为0.2 mΩ。

按照GJB 2502.2《航天器热控涂层试验方法第2部分:太阳吸收比测试》以及GJB 2502.3《航天器热控涂层试验方法第3部分:发射率测试》测量钛合金镀金层的热辐射性能结果表明:钛合金镀金层的半球发射率εH平均值为0.05,太阳吸收比αs平均值为0.26,符合镀金层热控使用的需求。

3 结论

(1)采用酸性浸锌活化后能够明显改善钛合金基体与镀覆层的结合强度,并提高化学镀镍反应的初始反应活性,对基体表面的粗糙度、尺寸的影响较小,实施方便。

(2)采用中磷化学镀镍溶液体系制备化学镀镍层,其中P质量分数为8.15%,相比于低磷和高磷化学镀镍层,中磷化学镀镍层具有较好的耐蚀性、硬度和镀速,采用划格及220℃至冷水的热震测试后,镀覆层未发生起皮、起泡等现象,结合良好。

(3)镀银层表面接触电阻为0.2 mΩ,有效提高了钛合金的表面导电性。

(4)钛合金表面镀层覆盖完整,结合紧密,能够有效提高镀层的耐蚀性,化学镀镍层的腐蚀电位相对于基体提高了60 mV,镀金层的腐蚀电位相对于基体提高了600 mV。

(5)镀金层的半球发射率εH为0.05,太阳吸收比αs为0.26,满足空间应用对镀金层热控性能的需求,相关钛合金镀覆技术已应用于部分宇航及武器型号产品中。