不同黏度树脂基复合材料软模成型设计与缺陷控制

郭鸿俊 高 杨 辛 红 高小方 李桂洋

(1 航天材料及工艺研究所,北京 100076)(2 火箭军驻519厂军事代表室,北京 100076)

0 引言

先进树脂基复合材料广泛应用于航天运输系统及导弹武器系统承力结构部件,但传统热压罐工艺存在设备成本高、运行能耗大、成型效率低、构件尺寸受限及模具费用高等缺点,导致复合材料制造成本过高(约占总成本的70%~80%[1-3]),不利于制备工艺的进一步提高。目前,树脂基复合材料低成本制造聚焦于非热压罐工艺技术的开发应用[4-7],例如RTM、真空固化、模压成型及软模成型工艺。其中闭合模软模成型工艺不需要附加真空和压力,利用硅橡胶芯模产生均匀膨胀压力对复合材料预制体加压,通过烘箱进行加热固化。该方法适用于复杂结构的整体共固化成型,解决了多内腔/多型面构件的整体成型问题[8-10]。

一般情况下,复合材料多内腔/多型面结构在成型过程中容易产生分层、孔隙及疏松等内部缺陷,尤其是预制体拼接点、L形拐角、变厚度过渡区等特殊部位[11]。虽然硅橡胶芯模能够产生均匀的膨胀压力,对预制体各型面进行加压,但针对某些复杂构件仍无法有效避免或减少内部缺陷的产生,影响了复合材料构件的承载能力,同时腔体尺寸不能得到有效控制也限制了闭合模软模工艺的进一步扩大应用。

本文以MT700/603与MT700/603B复合材料体系为研究对象,并根据603与603B环氧树脂基体黏度的差异,比较其复合材料软模成型膨胀压力、加压时机及固化工艺设计方法,同时考察两种不同黏度树脂基体对软模成型的工艺适应性,通过某工形支撑梁的纤维质量分数与内部缺陷检测结果,验证软模成型工艺设计的有效性与稳定性。

1 实验

1.1 材料

MT700-6k碳纤维,河南永煤碳纤维有限公司;603、603B环氧树脂及MT700/603、MT700/603B预浸料(预浸料厚度0.15 mm);R10301硅橡胶,成都有机硅研究中心。

1.2 试验件结构

选取某支撑梁为研究对象,其局部结构试验件如图1所示。该试验件截面为工字形,尺寸为:200 mm×60 mm×80 mm,腹板厚6 mm,椽板厚4 mm。腹板与椽板不等厚增加了成型工艺难度和质量控制风险。

图1 某支撑梁试验件截面图Fig.1 Supporting-beam specimen cross section

1.3 试验件制备

试验件制备过程主要包括预浸料铺层、预制体拼接及模具组装,如图2所示。预浸料铺层分为腹板(形料块与椽板-形料块),其中腹板(形料块3 mm)铺层顺序为[+45o/-45o/0o/90o/0o2/90o/0o/-45o/+45o]2,椽板-形料块1 mm铺层顺序为[+45o/-45o/0o/90o/0o/-45o/+45o];预制体通过两块腹板(料块对衬拼接),上、下面分别铺覆椽板-料块,制得工形试验件预制体;模具组装是将硅橡胶芯模置于预制体受压型面内腔,然后锁紧闭合模腔,待固化。

图2 某支撑梁试验件制备示意图Fig.2 Supporting-beam specimen preparation scheme

1.4 实验仪器

流变分析:Brookfield DV-II+流变分析仪。扫描电子显微镜:德国ZEISS扫描电子显微分析仪。光学显微镜:德国莱卡光学显微镜及成像分析系统,按照GB/T3365—2008进行制样与测试。超声波无损检测:超声波无损检测系统(A扫描)。

2 结果与讨论

2.1 603与603B软模成型工艺设计

2.1.1 603与603B树脂黏度特性与固化工艺

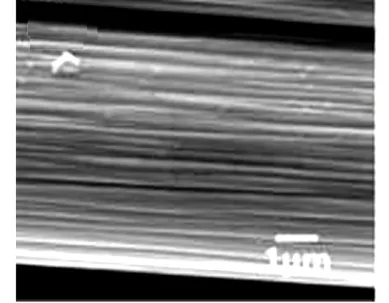

MT700碳纤维的表面微观形貌如图3所示,明显可以看出MT700碳纤维表面均匀分布沟槽,纤维表面粗糙度较大,能够与树脂基体产生较强的“机械啮合力”。这种界面的存在虽然可以提高复合材料界面性能,但是复合过程中不利于树脂基体对纤维表面的充分浸润,因此,针对不同黏度的树脂基体需要适当改变成型压力,以保证纤维与树脂界面的充分浸润与有效结合。

图3 MT700碳纤维表面形貌Fig.3 Surface morphology of MT700 carbon fibers

603与603B均为高性能环氧树脂,二者区别在于基体黏度不同。低黏度603树脂具有良好的流动性,更容易浸润增强体表面,而高黏度603B树脂则能够更好地实现初始加压,其复合材料成型工艺性更好。图4为603与603B树脂黏-温度曲线(升温速率为1℃/min),603树脂低黏度平台较宽,介于100~170℃,其固化过程有利于对纤维表面的充分浸润,但需要精确控制固化工艺参数。

图4 603与603B环氧树脂体系黏-温曲线Fig.4 Viscosity-temperature curves of 603 and 603B epoxy resin

可通过加压点与凝胶点的准确配合,以保证复合材料纤维质量分数与内部质量;而603B树脂最低黏度平台出现在120~150℃,固化过程中树脂流动性较差,能够实现初始加压,不要求工艺参数的精确配合。为保证复合材料良好的界面结合,需要结合增强纤维表面形貌状态,提高成型压力强迫树脂流动与纤维浸润。

两种环氧树脂参考固化制度均为(135±5)℃/1 h~(180±5)℃/3 h,参考升温速率(30±5)℃/1 h。由于603环氧树脂体系黏度较低,固化过程分为三个阶段,固化时间17.6 h,如图5(a)所示。阶段(一)中,将温度设定为(90±5)℃/1 h,以提高树脂黏度,避免直接升温至凝胶点硅橡胶膨胀压力过大,导致树脂过度挤出,同时降低升温速率也可避免压力过快升高;阶段(二)的温度为(135±5)℃/2 h,树脂凝胶与构件定型,保证有效的膨胀压力;阶段(三)的温度为(170±5)℃/4 h,树脂处于充分固化阶段,此时膨胀压力对产品定型作用减小,适当降低固化温度并延长保温时间,以降低芯模膨胀压力过大而引起的构件及模具变形风险。

603B黏度较高,升温阶段压力逐渐增大不容易引起树脂的过度挤出,可以实现对MT700/603B复合材料体系进行两阶段固化工艺参数优化,如图5(b)所示,固化时间仅需要15.2 h,固化周期缩短了13.6%。阶段(一)直接升温至(135±5)℃/1 h,有利于加强纤维与树脂的致密程度,保证产品内部质量;阶段(二)(170±5)℃/4 h,保证树脂充分固化,同时降低应力变形风险。固化过程适当降低升温速率(25±5)℃/h使得硅橡胶芯模充分膨胀加压,降低局部膨胀不均匀引起的尺寸与缺陷工艺风险[11-12]。

图5 603与603B树脂软模成型工艺参数Fig.5 Thermal expansion process parameters of 603 and 603B resin

2.1.2 硅橡胶芯模膨胀压力设计与计算

R10301硅橡胶浇注性能好,挥发分质量分数低,尺寸稳定性好,最高使用温度达到200℃,选为实验芯模材料。基体树脂凝胶时,芯模膨胀压力可以表示为[9-10]:

式中,Pgel为树脂基体凝胶时芯模的膨胀压力,k为芯模弹性模量,ΔV为凝胶温度下芯模加压有效体积膨胀量,Vgel为硅橡胶芯模从室温trt至凝胶温度tgel产生的自由热膨胀量。Vgel和ΔV可以表示为:

式中,Vrt为室温下芯模体积,α为芯模体胀系数,ε为内腔设计体积与室温下芯模体积比值,即ε=VD/Vrt。

硅橡胶芯模体胀系数与弹性模量随温度的升高而变化,如图6所示。硅橡胶体胀系数随着温度的升高先减小后增大,弹性模量随温度的升高而降低,根据实测数据进行膨胀压力设计与计算。

按照Pgel为1、2、4 MPa进行硅橡胶芯模压力计算,三种压力模式的计算结果列于表1中,进一步通过验证试验控制复合材料厚度尺寸及内部缺陷。

图6 硅橡胶R10301的体胀系数及弹性模量Fig.6 Volume expansion coefficient and elastic modulus of R10301 silicone rubber

表1 膨胀压力及工艺间隙设计与计算Tab.1 Design and calculation of expansion pressure and process gap

2.2 603与603B软模成型工艺

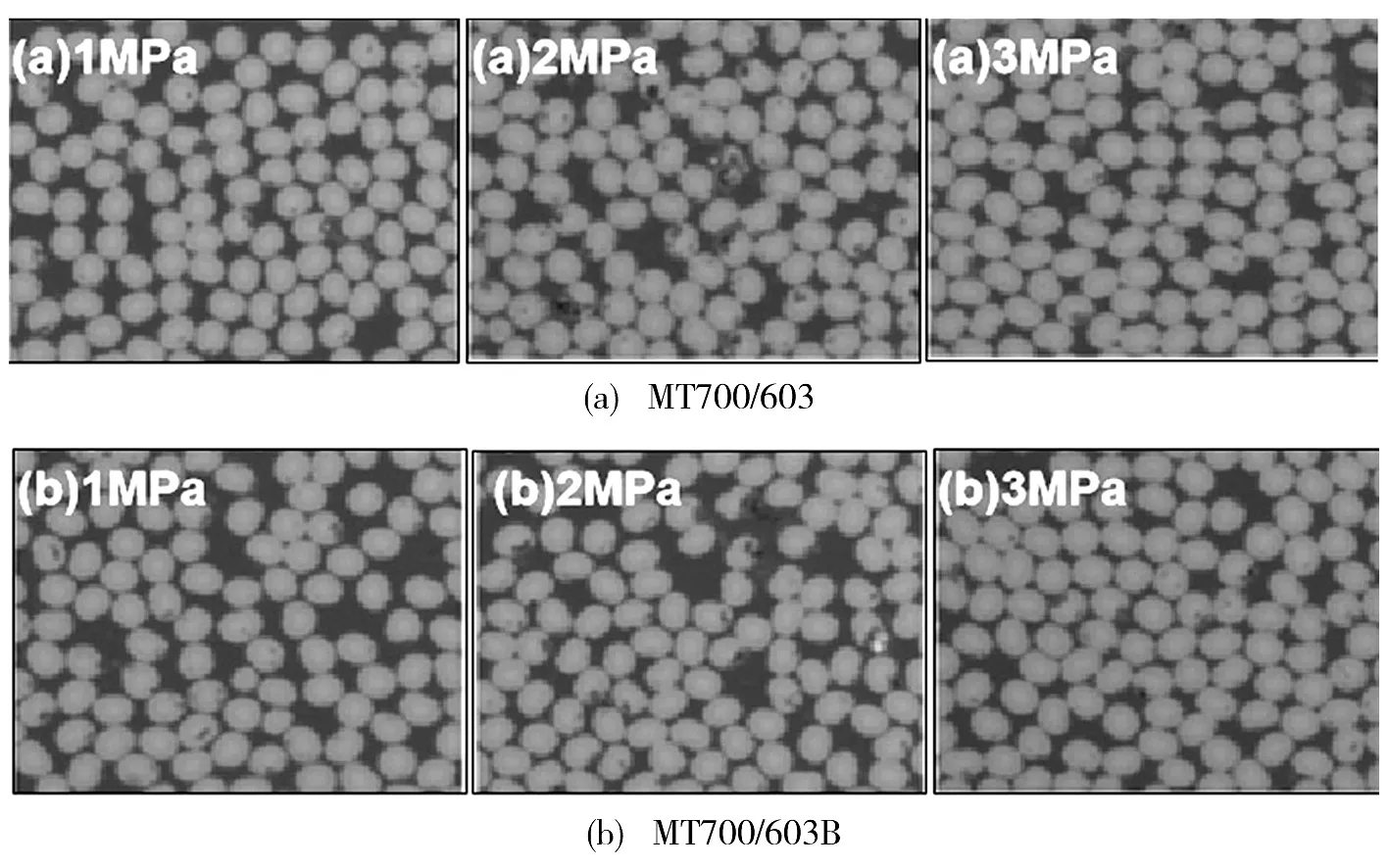

图7为MT700/603与MT700/603B复合材料断面照片。从图7(a)可看出低黏度603树脂随着设计压力的提高,凝胶前树脂挤出量增大,复合材料的纤维密实程度明显提高,复合材料产生贫胶缺陷的风险较高;从图7(b)可看出1 MPa与2 MPa设计压力下的纤维密实程度基本一致,4 MPa设计压力下的纤维密实程度有所提高,表明高黏度603B树脂在凝胶前树脂不容易被挤出,复合材料不容易产生贫胶缺陷。对比两种材料在相同设计压力下的复合材料纤维密实程度,MT700/603均明显高于MT700/603B,表明MT700/603B体系能够更好地维持复合材料内部树脂质量分数。

图7 MT700/603与MT700/603B复合材料断面照片Fig.7 Cross section photograph of MT700/603 and MT700/603B

MT700/603试验件设计压力较低时,局部加压不均匀或者压力不足,容易出现表面富树脂现象,试验件典型局部分切单元如图8(a)所示,腹板表面出现压力不足引起的局部亮斑;设计压力过高则容易造成树脂过度挤出,容易产生表面贫胶现象,试验件典型局部分切单元如图8(b)所示,椽板表面出现压力过大引起的局部干斑。

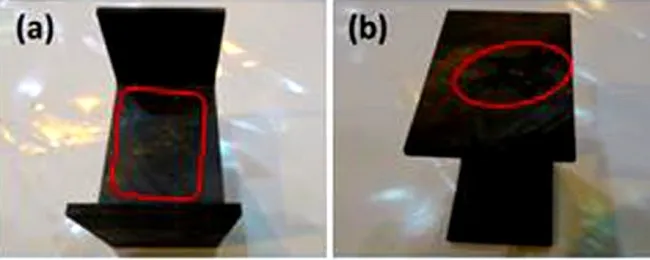

MT700/603B则表现出较强的工艺适应性,设计压力1 MPa与2 MPa均表现出良好的表面质量,试验件如图9所示。可以看出,超声波无损检测结果均未发现缺陷,腹板厚度介于5.90~6.50 mm,椽板厚度2.95~3.30mm,表现出良好的尺寸稳定性。

图8 MT700/603试验件局部单元Fig.8 Local unit of MT700/603specimens

图9 MT700/603B试验件外观Fig.9 Appearance of MT700/603B specimens

2.3 支撑梁构件工艺验证

基于603与603B软模成型工艺设计与试验基础,选择MT700/603B复合材料体系的硅橡胶软模膨胀工艺进行某支撑梁构件的研制,硅橡胶芯模尺寸按照膨胀压力2 MPa进行设计,验证工艺设计的可行性及可靠性。对10件井字梁构件纤维体积分数及无损检测结果进行统计,纤维体积分数在58.5%~60.3%,符合60%±5%的设计要求,无损检测结果列于表2中。

表2 支撑梁构件无损检测结果Tab.2 Nondestructive testing results of supporting-beam

从支撑梁构件无损检测结果中可以发现,通过芯模膨胀压力设计、不等厚型面压力分配及固化工艺参数优化等控制措施,复合材料构件的缺陷比例控制在0.5%以内,明显低于2%的设计指标要求。验证试验结果表明:针对高黏度MT700/603B复合材料体系进行软模成型工艺设计与缺陷控制,能够显著降低构件缺陷比例,缩短固化周期。

3 结论

(1)针对603与603B两种环氧树脂的黏度差异,比较膨胀压力设计及固化工艺优化方法,高黏度603B环氧树脂体系的软模膨胀成型工艺适应性更好,固化周期缩短13.6%。

(2)根据支撑梁结构特点与硅橡胶芯模性能参数,得到软模成型膨胀压力设计方法,优化预制体各型面压力分配,制定工艺间隙计算与修正方法。

(3)确定MT700/603B复合材料软模成型两阶段固化工艺,凝胶压力设计温度(135±5)℃能够保证产品内部质量,固化温度(170±5)℃降低产品变形风险,支撑梁构件缺陷比例<0.5%。