电弧风洞加热条件下聚四氟乙烯烧蚀热响应特性

郝金波 那 伟 陈政伟

(北京航天长征飞行器研究所,北京 100076)

文 摘 高温加热条件下,由于聚四氟乙烯的热解,对烧蚀温度场计算结果有较大影响,为了提高聚四氟乙烯烧蚀温度场计算精度,建立了聚四氟乙烯烧蚀温度场计算方法,对电弧风洞加热条件下聚四氟乙烯表面烧蚀热响应特性进行了验证研究。理论计算和试验测量结果对比表明:230~323℃升温区间内,随时间增长,温度逐渐升高,理论计算与试验测量结果变化趋势一致;323~680℃升温区间内,随时间增长,试验测量温度逐渐升高,理论计算温度为定值,理论计算与试验测量结果存在一定偏差;680~390℃降温区间内,随时间增长,温度降低,理论计算高于试验测量值,这与理论计算烧蚀量存在偏差有关。采用聚四氟乙烯材料烧蚀温度场计算方法,可以有效模拟高温加热条件下聚四氟乙烯热响应特性,从而为产品设计提供参考。

0 引言

聚四氟乙烯制品对各种强酸、强碱、氧化剂具有绝对隋性,介电性能良好且稳定,加工性能及隔热性能优异,广泛应用于中低马赫数飞行器局部透波窗口。聚四氟乙烯受热会发生热解,不会发生碳化,高温受热情况下,会发生升华烧蚀。当加热到327℃时,聚四氟乙烯由于晶相转变需要吸收较多的热量;在温度高于400℃时,聚四氟乙烯会产生较明显的分解,但主要是分子主链发生断裂。升华烧蚀与熔化烧蚀的区别在于前者烧蚀材料与边界层气体相互作用更加显著。由于材料本身热容、升华潜热和热解吸收了部分气动加热,降低了加热物体表面温度。因此,聚四氟乙烯可广泛用于透波窗口设计。

有关研究聚四氟乙烯烧蚀热解的文献很多。胡开达等[1]采用热红联用分析方法,研究了悬浮聚四氟乙烯细粉热解规律,并对裂解产物进行了表征。梁翾翾[2]研究了聚四氟乙烯热解过程特征。夏睿全等[3]研究了影响PTFE废料热解过程主要原因。朱瞡等[4]针对聚四氟乙烯颗粒,建立了热解动力学方程。郭晓娟等[5]利用差热热重分析仪研究了PTFE基材热解规律。曲丽君等[6]应用锥形量热仪法研究了PTFE织物的燃烧特性。E.M.Tolstopy[7]采用激光技术研究了聚四氟乙烯的烧蚀特性。Jennfifer Congdon[8]采用聚四氟乙烯热响应模型对电弧加热条件下试验件的烧蚀后退率等进行了研究。Clyde W.Winters等[9]采用燃气流试验技术研究了聚四氟乙烯材料在飞行马赫数8.48、飞行高度7 620 m时的烧蚀特性。Bilal A.Bhutta等[10]采用一种新的考虑化学反应的超声速流场技术研究了从海平面到76 200 m高度、不同马赫数飞行的飞行器飞行特性。研究结果表明,从海拔25 560 m到76 200 m高度,采用聚四氟乙烯理论计算模型与经验计算公式计算结果相比,误差在10%以内。Bilal A.Bhutta等[11]研究了低海拔到高海拔飞行器三维烧蚀再入飞行流场,研究开发了聚四氟乙烯烧蚀计算模型,并将其与流场计算进行耦合,从而对结构表面烧蚀速率进行模拟仿真。Norio Arai[12]研究了聚四氟乙烯在高温对流、辐射加热条件下的计算模型。K.Kindler等[13]研究辐射传递对聚四氟乙烯计算结果的影响。Ronald B.Pope[14]研究了计算聚四氟乙烯的烧蚀计算程序,该程序可以对气动加热条件下聚四氟乙烯的烧蚀速率和表面温度进行模拟,准确计算聚四氟乙烯烧蚀温度场可为产品设计提供重要参考依据。但上述研究多是在热分析仪或热解反应器等加热条件下研究聚四氟乙烯的热解特性。针对聚四氟乙烯在电弧风洞高温瞬态气动加热条件下的热响应特性,在国内研究未见报道,该使用特性对飞行器电磁窗设计具有重要意义。本文通过电弧风洞加热试验研究了聚四氟乙烯烧蚀热响应特性,建立了数值模拟聚四氟乙烯表面烧蚀温度场仿真方法,对聚四氟乙烯表面电弧风洞高温加热条件下温度和烧蚀特性进行数值仿真分析。

1 温度场计算

1.1 能量守恒方程

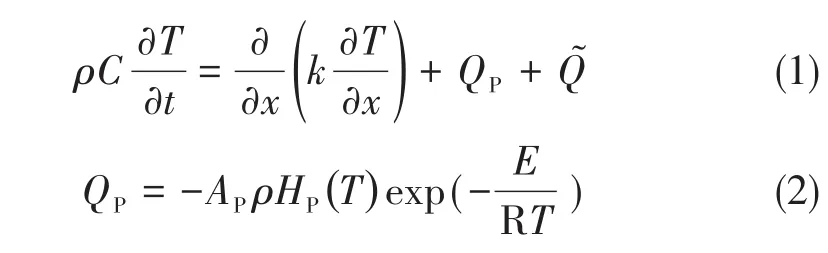

传热微分方程式是描写传热过程共性的数学表达式,求解传热问题,实质上归结为对传热微分方程式的求解。根据聚四氟乙烯传热的特点,考虑材料热解吸热,不考虑辐射情况下,列出能量守恒方程为[12]:

式中,ρ为材料的密度,C为材料比热容,k为材料的热导率,QP为材料分解热,T为材料温度,t为时间,AP为有效碰撞频率,HP为分解热,E为活化能,R为摩尔气体常量。为由于其他原因引起的热量变化。

1.2 考虑热解烧蚀计算

考虑聚四氟乙烯烧蚀时,表面热平衡方程[11]:

式中,Q0为物面冷壁热流,hW为空气壁焓,hRE为恢复焓,QR为壁面辐射热流,s˙为材料的烧蚀速率,TW为表面温度,T0为材料内部温度,HV分解热,β为发汗系数,可以近似表示如下:

对聚四氟乙烯作准定常烧蚀假设,假定平行于试验件方向温度变化可以忽略,仅考虑试验件法向的温度变化,不考虑试验件热物性参数随温度的变化。一维结构温度场可通过以下传热方程求解:

通过积分方程,得到:

根据给定边界条件T(0)=TW,T(∞)=T0

在x=0处,将上式线性展开,得到:

聚四氟乙烯的热解反应速率公式:

由公式(11)和(12),得出烧蚀速率˙的表达式:

式中,B为指前因子,烧蚀速率和表面温度TW为未知量。烧蚀情况下,采用固定坐标系内移动节点坐标方法,将烧蚀计算所得外边界温度作为边界条件,进行结构内部的温度场求解。

1.3 无烧蚀温度场计算

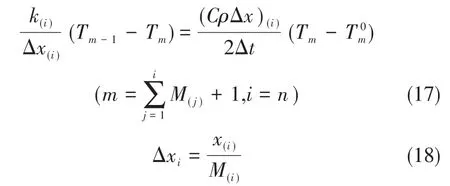

对于由n层材料构成的结构,将每层材料分别划分成M(i)层,每一层用一个节点代替,节点的温度代表不同层的温度,根据能量守恒原理给出方程组。

对于外边界节点:

对于内部节点:

对于不同材料交界面节点:

内边界节点:

联立方程组,可以得到不同时刻结构温度场。

2 试验研究

为了研究聚四氟乙烯在大气层内高超声速飞行条件下的热响应特性,利用电弧加热器试验设备开展了聚四氟乙烯烧蚀热响应特性试验研究。

试验件结构为3 mm厚聚四氟乙烯+壳体。试验采用电弧加热器亚声速导管试验技术,试验在电弧导管设备中进行。试验设备示意如图1所示。

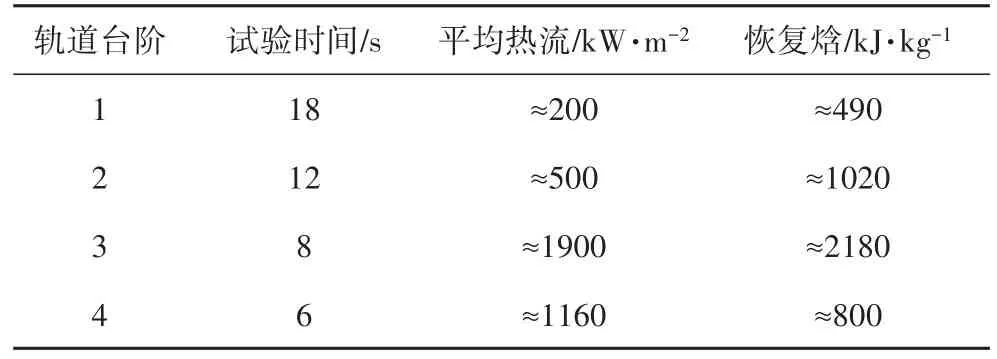

在靠近矩形喷管出口位置,将试验模型平行于气流方向放置于导管内,模拟流场参数主要有恢复焓、表面冷壁热流密度等。利用点温仪测量聚四氟乙烯在气流加热情况下的表面温度变化。根据试验流场调试及热参数模拟量分析最终确定的试验状态参数见表1。采用单色点温仪对聚四氟乙烯表面温度进行了测量,单色点温仪量程230~1 450℃,聚四氟乙烯表面温度测量结果见图2。

图1 试验设备示意图Fig.1 Test equipment sketch

表1 试验流场调试结果Tab.1 Test fluid field parameters

图2 聚四氟乙烯表面温度变化曲线Fig.2 Surface temperature curves of the polytetrafluoroethylene

试验过程中对试验件表面烧蚀热响应状态进行了监测记录,各加热台阶表面状态及温度计算与实测结果对比分析如下。

(1)在第1加热台阶(试验时间18 s)时,试验件表面温度为150℃左右,聚四氟乙烯未发生明显变化;由于单色点温仪测量温度下限为230℃,因此当温度低于230℃时,表面温度测量值与实际情况不符合,表面温度测量值为230℃,这是由于试验件表面温度低于测量仪器的量程,造成测量误差,而表面温度随时间的推移,应该逐渐升高。

(2)在第2加热台阶(试验时间12 s)时,试验件表面温度为320℃左右,聚四氟乙烯已经开始软化升华,聚四氟乙烯表面呈熔融状。理论计算结果与地面试验结果变化趋势一致,随着加热时间增加,温度缓慢上升,理论计算的数值略高于地面测量值,这是由于理论计算中假定物性参数保持不变,因此计算结果存在一定误差。

(3)在第3加热台阶(试验时间8 s)时,聚四氟乙烯继续软化、大面积烧蚀升华。试验结果表明聚四氟乙烯表面温度不断升高,而理论计算温度保持在608℃左右,这与本文理论计算模型中所设的烧蚀判据及稳态假设相关,当聚四氟乙烯开始烧蚀后,理论计算结果存在一个温度保持不变的区间,这与实际的测温结果存在一定差异。试验测量的温度数值随时间推移,温度以一定的速率上升。

(4)在第4加热台阶(试验时间6 s)时,表面温度降低至400℃左右。理论计算结果高于实际测量结果,理论计算存在一定误差。这是由于理论建模计算过程中,理论计算烧蚀量低,从而导致温度结果产生误差。

试验件烧蚀前表面为白色且光滑平整,烧蚀后表面状态如图3所示。聚四氟乙烯烧蚀后退量约为2 mm,理论计算烧蚀后退量为1 mm,理论计算值低于实测值。可见在高温热解区域,理论计算表面温度与测量结果偏差较大。整体上看,理论计算结果与地面试验结果变化趋势一致。

图3 试验件烧蚀后照片Fig.3 Photographs of the ablation test model

3 结论

考虑烧蚀热解影响聚四氟乙烯烧蚀温度场计算方法,可以对电弧风洞加热条件下聚四氟乙烯表面温度及烧蚀量进行有效模拟,与地面试验结果相比,不同温度区域,温度变化规律不同:230~323℃升温区间内,随时间增长,温度逐渐升高,理论计算与试验测量结果变化趋势一致;323~680℃升温区间内,随时间增长,试验测量温度逐渐升高,理论计算温度为定值,这与本文理论计算模型中所设的烧蚀判据及稳态假设相关;680~390℃降温区间内,随时间增长,温度降低,理论计算高于试验测量值,这与理论计算烧蚀量存在偏差有关。采用聚四氟乙烯烧蚀温度场计算方法,可以有效模拟高温加热条件下聚四氟乙烯热响应特性,从而可为产品设计提供参考。