非热压罐预浸料成型技术研究进展

凌 辉 周 宇 尚呈元 张东霞 蒋文革

(航天材料及工艺研究所,北京 100076)

文 摘 非热压罐成型(out of autoclave process,OoA)技术是实现结构复合材料低成本制造的有效途径,是当前复合材料研究领域的热点之一。本文介绍了OoA成型复合材料国内外的研究前沿以及在航空航天领域的应用现状,从材料体系和成型工艺两大方面总结了OoA成型过程中的缺陷控制方法。在OoA预浸料成型技术中,可通过尽量减少树脂体系中挥发物含量、精细调控树脂体系反应和流变特性、控制预浸料中纤维和树脂的浸润程度、优化成型工艺等手段有效降低复合材料的孔隙率等缺陷。

0 引言

在国内外航空航天领域,先进复合材料的用量已成为航空航天产品先进性程度的一个重要标志,对促进产品轻量化、小型化和高性能化起到了至关重要的作用[1]。目前,航空航天用复合材料成型仍以热压罐固化工艺为主,但热压罐固化工艺存在设备成本高、运行能耗大、成型效率低、构件尺寸受限及工装模具费用高等固有缺点,成为复合材料降低成本和进一步推广应用的主要障碍[2]。在复合材料构件快速发展应用及低成本、超大型的制造需求下,低成本的非热压罐成型(out of autoclave process,OoA)技术已经成为世界复合材料研究领域的热点和核心问题。而在众多非热压罐成型技术中,非热压罐-预浸料技术(OoA技术,也叫Vacuum Bag Only技术,VBO技术)的铺贴和包覆过程与热压罐工艺相近,只是将固化场所转移到造价更便宜、尺寸受限更小的烘箱或固化炉中,基本继承了热压罐成型工艺的优点,被认为是最有可能大规模实现的非热压罐成型技术[3-5]。本文从国内外研究前沿及应用和OoA预浸料成型技术缺陷控制方法两方面综述近些年的研究进展。

1 国内外研究前沿及应用

1.1 国外现状

国外很重视低成本复合材料技术的发展和应用,制定了很多预先研究计划和发展规划,开发了多种低成本的材料和工艺体系[6]。

Hexcel在19世纪80年代率先发展了第一个适合真空压力成型的树脂体系46-1,之后通过技术改进又推出了综合性能更好的HX-1567树脂体系。20世纪90年代中期,在美军方机构的支持与参与下,OoA技术开始进入快速发展期,开发了一系列OoA预浸料,发展至今,大致可以分为三代。

第一代OoA材料是由英国先进复合材料集团(ACG)研制并推广应用。典型的例子为ACG的LTM45材料,用在了多款无人机的翼身蒙皮,如洛马公司的dark star无人侦察机,波音公司的X45A无人战斗机等。而美国在Delta 3运载火箭研制中,也是采用了LTM45低温成型材料体系、真空袋包覆、加热毯加热的固化工艺技术,制备了大型复合材料箭体级间段结构件,如图1所示。但是这些早期的预浸料孔隙率没有得到有效控制,制件机械性能较差,不能满足承力要求,未能大批量投入生产,因此第二代OoA材料诞生。

图1 Delta 3运载火箭级间段Fig.1 Interstate section of launch vehicle Delta 3

第二代OoA预浸料解决了第一代OoA预浸料制件成型过程中孔隙率高的问题,并且预浸料外置时间大幅增长,达到了主承力结构的制造要求,因此也得到了更广泛的验证和应用,代表性产品有ACG公司的MTM系列预浸料、Cytec公司的Cycom5215预浸料等。MTM44-1和MTM45-1是ACG开发的面向低成本成型的增韧环氧树脂体系,损伤容限性能好,通过了空客的材料规范认证,并在相关领域取得了应用。比如MTM44-1预浸料应用在了A350飞机的机翼、整流罩和发动机的反推罩等结构部件。在未来A320相似结构上的应用(图2)也在规划和验证当中,在已开展的翼身整流罩应用试验中,采用非热压罐MTM44-1预浸料工艺制造的蜂窝夹芯结构整流罩相比原方案质量减少15%,且成型质量良好,制件孔隙率<1%。

MTM45-1则成功应用在先进复合材料货运飞机(ACCA)18 m长的全复合材料机身制造上(图3),该机身由8块17 m×3 m大型机身壁板组装而成,而机身壁板则是采用了MTM-45预浸料在固化炉成型的,全复合材料机身使得其金属零件和紧固件减少了近90%,有效地降低了制造成本。此外,MTM45-1预浸料还应用于一些样机、教练机的复合材料机身和机翼的制造。

图2 MTM44-1材料及OoA工艺在未来A320飞机结构上的应用Fig.2 Applications of MTM44-1 material and OoA technology in future parts on A320

图3 MTM45-1材料用于ACCA大型整体化机身结构Fig.3 Application of MTM45-1 material in ACCA aircraft fuselage structure

第二代OoA材料比第一代材料性能和孔隙率控制都有了大幅提升,但与热压罐固化仍存在一定差距,且室温外置时间偏短,不利于大型件的制造,因此诞生了第三代OoA材料。典型代表是Cytec公司的5320系列,是定位于主承力结构制造应用的非热压罐热熔预浸料,产品孔隙率很低,外置时间长,适用于复杂外形结构,具备灵活的固化过程选择,推荐的固化模式为低温固化结合高温的脱模后固化,可以降低零件成型工装要求,降低整个产品的成本,提高产品的竞争力。CYCOM T40/5320-1预浸料采用OoA工艺与热压罐工艺所制备复合材料的压缩/开(填)孔压缩、冲击后压缩等力学性能均相当(图4)。

图4 IM7/977热压罐成型与T40-800b/5320-1非热压罐成型开孔压缩性能Fig.4 Open-hole compression strength of IM7/977 and T40-800b/5320-1

波音公司已经采用该材料制作了带帽型加筋的机翼蒙皮验证件和复合材料翼梁等主承力构件。“利尔喷气”85公务机的整个机身(机头、主机身和机尾)制造都采用了Cycom5320预浸料-真空袋固化工艺,主机身长9.1 m,是OoA工艺制造的最大的零件之一,标志着非热压罐技术正式用于主承力结构的制造。CYCOM 5320和5320-1预浸料正在进行相关技术认证,将应用于庞巴迪公司Learjet 85公务机机身和其他主/次承力构件的制造。在航天方面,NASA与波音合作,利用Cycom5320-1/IM7通过真空袋成型方式制造了直径为2.4 m和5.5 m的低温贮箱[图5(a)],与金属贮箱相比,减重超 30%,成本降低25%,未来将发展直径为8.4和10 m的更大尺寸贮箱。复合材料贮箱已通过了地面试验考核,如图5(c)所示。不仅如此,NASA采用非热压罐技术研发更大尺寸的燃料贮箱和其他大型航天器复合材料构件,如10 m直径的太空发射系统的整流罩等。

国外经过多年的技术储备和发展,形成了成熟的OoA预浸料货架产品,但目前主要以环氧树脂为主,见表1,其制造工艺性和力学性能都可达到航空航天领域结构复合材料的技术要求,也在次承力和主承力结构件上得到了广泛的应用。

在更高耐温等级的双马树脂预浸料方面,美国Renegade公司研发了适合真空压力成型的RM-3004 OoA预浸料,制备了6.35 mm厚的零件,孔隙率仅为0.5%,其各方面力学性能与热压罐工艺成型的复合材料相当,已经在飞机翼梁上验证。NASA langley研究中心开发了更高耐热等级的OoA聚酰亚胺材料,LaRCTM PETI-9/IM7预浸料通过真空袋和烘箱所得材料的性能与热压罐成型所得的性能相近。

图5 OoA预浸料在航天贮箱的应用Fig.5 Applications of OoA prepreg in space tank

表1 国际高性能碳纤维/环氧树脂OoA预浸料货架产品Tab.1 High performance shelf products of carbon fiber/epoxy OoA prepreg

1.2 国内现状

北京航空材料研究院在国内率先开展OoA预浸料的研制工作。张宝艳、陈祥宝等首先开发了适于真空压力成型的低温固化环氧树脂LT-03体系,之后通过设计新型固化剂和树脂制备技术的优化,延长了预浸料的室温储存期,研制了综合性能更好的LTVB-01/T700SC非热压罐预浸料体系。之后继续开发了成型周期<4 h的真空成型复合材料树脂体系VB-90,制备的复合材料孔隙率低、性能高。典型的真空成型T700/VB90复合材料孔隙率不到1%,室温层剪强度为76.5 MPa。并且该材料在高温湿态(90℃)条件下弯曲和层间性能保持率均大于55%。应用方面,采用LT-03A制备的长为10.5 m的无人机机翼通过了静力考核。利用VB-90/T700真空压力成型制备的直升机后行李舱门复合材料构件通过了静力考核,承载和抗变形能力与热压罐成型构件相当[7]。

航天材料及工艺研究所报道了OoA成型T800/607热熔预浸料及其复合材料性能,预浸料制备时预留了部分干纤维作为排气通道,真空条件下制备的1~6 mm层压板成型质量好,孔隙率远小于1%,性能与热压罐固化的复合材料相当[8]。目前,该预浸料已经在支座盖板、锥壳蒙皮、T型桁条、网格蒙皮等典型结构形式构件上获得验证,制件孔隙率<1%,成型质量良好。

在民用领域,航天材料及工艺研究所开发了无卤阻燃的610B系列OoA预浸料,真空压力成型复合材料孔隙率低,目前已经在轨道交通复合材料车体和车头罩等领域取得应用。百合航太复合材料公司开发了BAC310阻燃OoA预浸料用于车辆内饰和地板制造。威海光威复合材料公司研制的9A16等OoA预浸料在汽车、风机叶片上取得应用。

总的说来,国内OoA材料起步较晚,但发展迅速,在民用领域的推广应用水平要优于航天航空领域。尽管材料及性能水平已经与国际主流水平相当,但在基础数据积累、构件验证和工程应用上与国外存在明显的差异,这成为OoA预浸料推广应用的主要障碍。

2 缺陷控制方法

高性能复合材料大多采用热压罐成型的原因是因为热压罐可以在预浸料固化成型过程中提供足够大的外部压力,以此抑制孔隙的生成。而在真空袋成型工艺中,预浸料压力最大为一个标准大气压(约0.1 MPa),挥发组分只能通过逸出的方式排出。因此如何有效降低成型复合材料的孔隙率是OoA预浸料成型技术需要突破的主要难点[9]。如图6所示,复合材料孔隙的主要来源是陷入预浸料铺层中的空气,如何有效和快速地除去大部分陷入的空气是需要解决的关键问题,针对这一问题,可以通过设计合适的树脂及预浸料体系和成型工艺的优化得到有效解决。

图6 复合材料成型过程气泡的形成与消除Fig.6 Formation and elimination of bubbles in composite forming process

2.1 OoA树脂

树脂基体基本决定了预浸料的工艺和使用性能,除了具备良好的流动性、浸润性和足够长的贮存寿命外,OoA树脂相比于热压罐成型树脂自身挥发物含量应该更低、流变行为更精细可控。因此在树脂制备过程中,尽量采用真空条件制备,尽可能除去树脂体系中夹杂的空气、水汽和易挥发物,如果需要保存,则注意密封。有研究表明在树脂中添加少量消泡剂,能提升真空压力成型的复合材料质量与性能,但这种方法并不具备普适性,因为需要针对不同的树脂体系,选择到理想的消泡剂很难[10]。

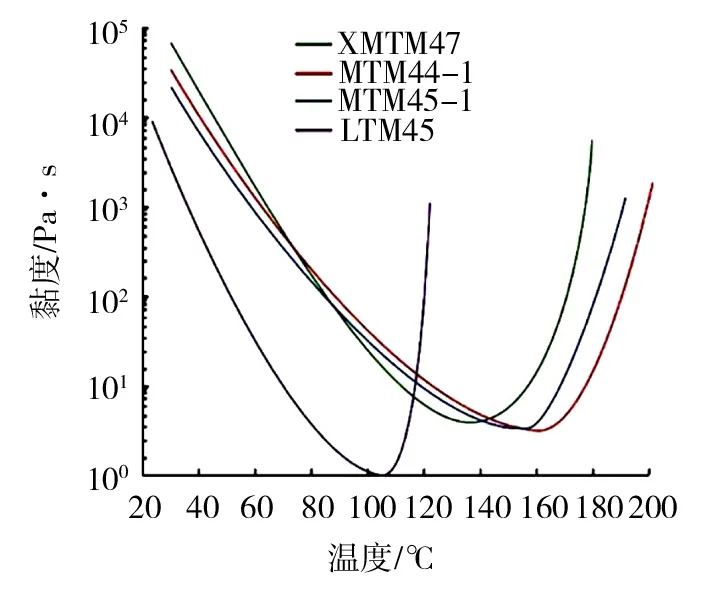

在固化过程中,树脂体系的流动是夹杂气体排出的有效途径。图7则为ACG真空固化树脂的黏度-温度曲线。可以看出,树脂体系有相似的流变行为[11]。在常温时树脂黏度不宜过低,介于 104~105Pa·s比较合适,树脂过黏,容易在铺覆过程中包裹大量空气,且堵塞排气通道,太高了则预浸料铺覆性太差。而在升温固化过程中,树脂要有足够的流动性以充分浸润纤维,所达到的最低黏度介于1~10 Pa·s比较合适,最低黏度过低,则树脂流动过快,可能导致夹杂气体有效导出前树脂已将导气通道堵塞,如果最低黏度过高,则在有限的一个大气压下,树脂流动性不足,不足以充分浸润纤维,复合材料孔隙率会增加。另外树脂应该在合适的黏度区域保持一段时间,以保证足够的时间让夹杂气体和挥发物排出[12]。

图7 OoA树脂黏度-温度曲线Fig.7 Viscosity-temperature curves of OoA resin

2.2 OoA预浸料

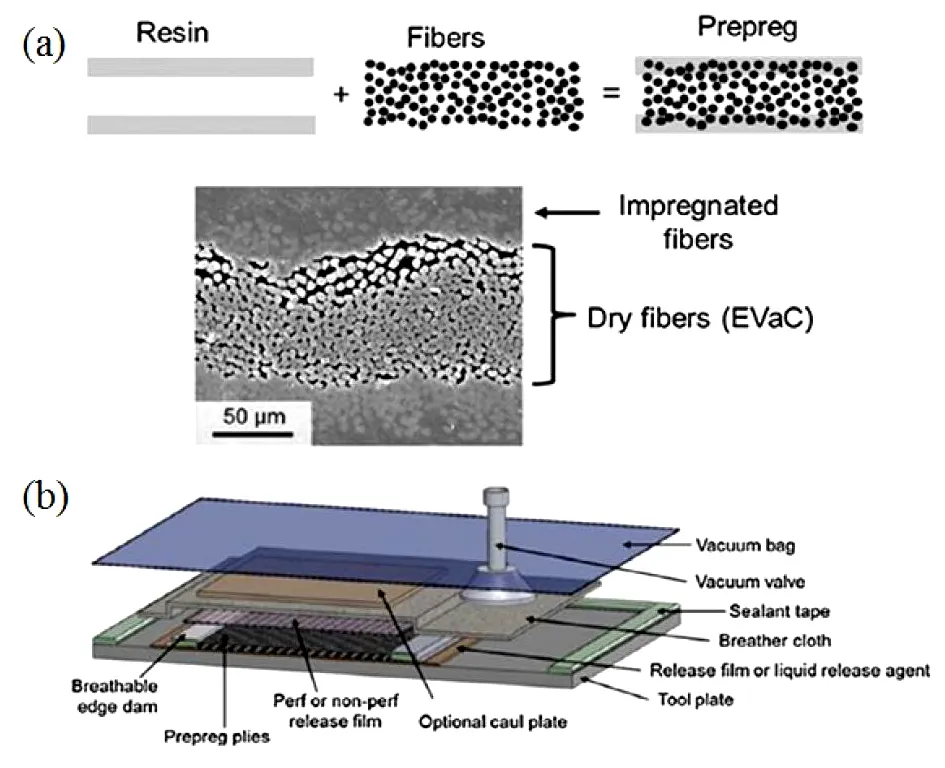

预浸料是复合材料重要的中间体,其性能对最终复合材料的成型质量和性能关系重大,相比于仅热压罐成型预浸料,OoA预浸料在浸渍程度和室温储存期两方面应具备更高的要求。对于自动铺丝和自动铺带技术的OoA预浸料,与热压罐成型预浸料类似,应尽可能浸渍纤维使预浸料中干纤维的量最少。而对于手工铺层的OoA预浸料,研究表明部分浸润的预浸料能够将干纤维作为挥发物的排除通道,提高预浸料的气体渗透性[13]。江苏恒神陈帅金等系统研究了单面浸渍的非热压罐预浸料浸渍程度对复合材料成型质量的影响。结果表明,织物预浸料浸渍度为22.2%时,复合材料的综合性能最佳,达到热压罐的水平[14]。乌云其其格等也提到,针对非热压罐成型预浸料3233VB/EW180B玻璃布预浸料,胶膜对纤维的浸渍程度应控制得当,最好在织物厚度的90%以内,以保证成型过程中未浸透的干纤维起到排气作用[15]。事实上,Cytec的5320预浸料就采用了树脂部分浸润的形式(图8)。

图8 Cytec 5320/IM7预浸料浸润状况Fig.8 Partly impregnated Cytec 5320/IM7 prepreg

真空成型工艺对树脂及预浸料的流变性质有了苛刻的要求,因此对于OoA预浸料流变特性的稳定性及室温储存期提出了更高的要求。另外,OoA成型技术突破了热压罐尺寸限制,适合于制造大型和超大型结构件,考虑到制造工期,预浸料应具备更长的室温储存期,目前主流OoA预浸料室温储存期一般都不少于30 d。

2.3 成型工艺

2.3.1 固化工艺

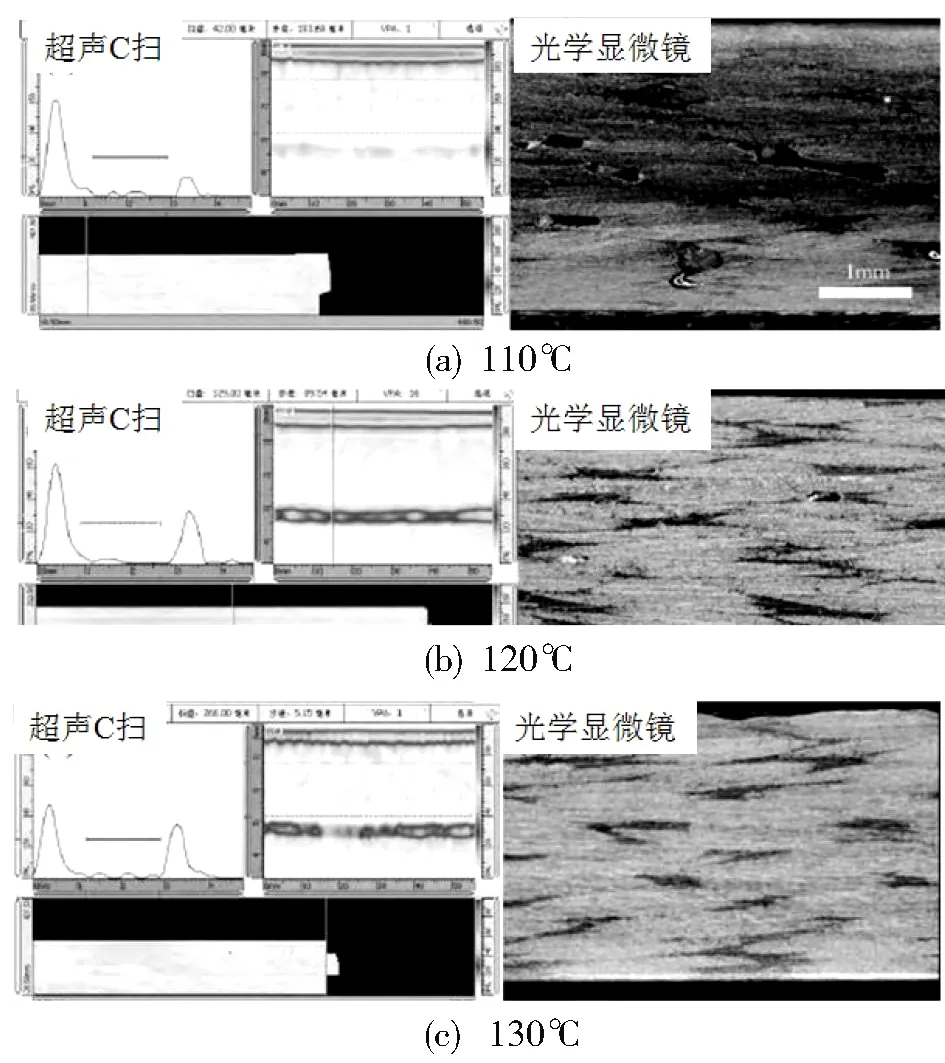

OoA预浸料制备复合材料时,应该根据树脂的流变特性制定合适匹配的固化制度,包括升温速率、恒温温度和恒温时间等固化工艺参数,应确保在树脂凝胶前气体排除通道是畅通的,由此尽可能多的排除体系内的挥发物,同时又确保树脂在固化后期黏度降低、完全浸润纤维。陈帅金等详细研究了第一阶段固化温度和恒温时间对复合材料成型质量的影响,见图9,选择130℃时,黏度低利于树脂浸渍纤维,但凝胶时间短限制树脂充分浸渍纤维,选择110℃时,黏度过高,不利于树脂浸渍纤维,最终确定第一阶段固化温度为120℃,兼顾了树脂的流动性和流动时间,而固化时间,则是选择足够浸渍程度的最短时间,最终确定为2 h,得到的复合材料性能最佳[14]。另外,足够的固化真空度,可保证足够的气体排除和树脂流动驱动力。

图9 不同第一阶段固化温度下层压板的超声C扫和光学显微镜图片Fig.9 Ultrasound C-scan and optical microscope images of laminates curing at different first stage temperatures

2.3.2 铺覆和包封工艺

真空固化成型工艺步骤基本与热压罐固化工艺步骤相同,但需在预浸料铺覆时尽量减少夹杂、包裹气体,国际上常用的做法是长时间的预压实过程,每铺覆几层,即抽一次真空压实一定时间,尽可能多地排除铺层中夹裹的气体,但预压实过程会导致产品成型周期延长,有悖于降低成本的初衷。近期的研究成果表明,长时间的预压实过程并非必需步骤,可以用较低温度的短时恒温来替代漫长的预压实过程[16]。

预浸料面内(沿着纤维束方向)透气性远大于厚度方向,因此采取合理的真空袋包封方式,合理设置导气通道,可有效提高复合材料成型质量。双真空袋(DVB)则是一种适合OoA的包封方式,具体如图10所示。两层真空袋之间放置一导气工装,两层均与真空系统连接,在复合材料固化过程中,首先内外同时抽真空使预浸料铺层暴露在真空中但不承受压实的作用力,利于挥发分逸出,随后将外层真空撤掉,内真空袋施压加到制件上。研究结果表明,DVB相比单真空袋,成型质量显著提升[17]。

图10 DVB工装示意图Fig.10 Drawing of DVB tooling

2.3.3 其他

OoA构件制备过程中,环境的温、湿度等会对最终制件的孔隙率有影响。因此要控制好预浸料的储存和使用环境条件,尽量降低环境中湿度,减少预浸料在储存和铺贴包覆过程中的吸湿;控制好预浸料的室温储存时间,以免预浸料流变特性变化太大影响制件成型质量和性能。

3 结语

OoA成型复合材料在降低成本、超大型制件等方面具有明显优势。国际上OoA预浸料研制起步较早,已有众多成熟的OoA预浸料货架产品,涵盖了不同耐温等级的树脂体系,也在航空航天主次承力结构上获得了广泛的应用验证,积累大量的基础数据;相比之下,国内起步较晚,材料体系性能基本达到国际水平,但在产品验证上严重不足,无法给予设计方足够的信心,阻碍了其推广应用。OoA预浸料成型技术中,可通过尽量减少树脂体系中挥发物含量、精细调控树脂体系反应和流变特性、控制预浸料中合理的纤维和树脂浸润程度、优化成型工艺等手段有效降低复合材料的孔隙率和其他缺陷。随着OoA预浸料体系和相关成型技术的不断验证和日渐成熟,其应用前景必然更加广阔。