客运列车104型分配阀运行故障分析与维护

张津恺

(包头车辆段,内蒙古包头 014000)

0 引言

随着技术的进步,货运列车GK 型三通阀与客运列车GL3型三通阀在结构和性能上的改进均较为明显,但其工作原理仍未明显改变。就其结构而言,均采用二压力机构,形式简单、性能落后,检修周期短、研磨件多、检修工作量大,不具备高灵敏度,使用时的制动力发生严重衰减,在运行速度高、长大的列车中难以适用。

1 104 型分配阀

1.1 结构组成

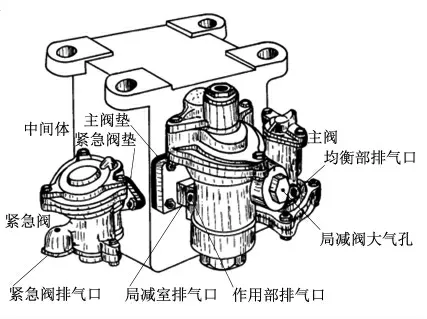

104 型分配阀由主阀、中间体和紧急阀三部分组成的(图1)。其中紧急阀和中间体与103 型分配阀完全相同,只是104型分配阀的主阀组成包含了5 个主要作用部分,即作用部、充气部、均衡部、局减阀及紧急增压阀。104 型分配阀取消了减速部和空重车调整部,并在原103 阀安装紧急二段阀位置安装了紧急增压阀。

图1 104 型分配阀

1.2 结构特点

(1)滑阀结构。104 型分配阀的重要部件——主活塞,采用金属活塞橡胶膜板相结合的结构。可以提高作用灵敏度并消除由于活塞环不良产生的故障,且便于检修。此外,还采用了橡胶夹心阀和O 形密封圈以代替金属密封件,提高阀的气密性,减少研磨工作量,可延长检修周期。

分配阀主阀作用部仍保留节制阀及滑阀。当滑阀停留在某一确定位置时,可使相应的通路连通或切断,对于执行一连串连续动作来说,滑阀是结构紧凑且联锁性可靠的配件。

(2)采用分部作用方式。制动机构中,由一个活塞控制三通阀的各种制动。制动原理是依靠制动管在不同减压速度作用下的压力差。基于此原理的制动结构较为简单,但紧急制动方式不可靠,常用与紧急制动难以区分。当列车紧急制动时,104 分配阀使制动管与大气相同,便于列车能够有效进行紧急制动,还有利于查明和处理故障且便于检修和试验。

2 主阀常见故障

2.1 制动与保压故障

2.1.1 制动灵敏度低

(1)主活塞发生漏泄,活塞中缺密封圈或安装不紧。如果制动管发生减压,主活塞下部压力风缸中的空气沿着漏缝向上流动,导致压力风缸减压,影响主活塞的移动。

(2)加工、组装问题,导致主活塞上移时分配阀内部结构间一些组件产生别劲现象。润滑不良也会使主活塞与滑阀的移动阻抗大,导致减压过程中主活塞难以上移。

(3)作用活塞漏泄或膜板穿孔破损,容积室的空气流向活塞上部,导致作用活塞无法上移。作用阀发生脱胶现象,列车制动的时候,作用活塞杆会顶起作用阀,使副风缸的压缩空气不能畅通地进入制动缸

2.1.2 局部减压导致的制动缸压力异常

分配阀中的局减阀弹簧强度出现问题时,制动缸压力发生偏高或偏低的异常现象。局减阀的密封圈具有较大阻抗,使得制动缸具较高压力。还有一种情况是局减阀盖上气孔被异物堵塞,当制动缸具有很高压力时,才能关闭局减阀。列车运行在风沙大的路段容易出现上述故障,应在大气孔口处加装防尘罩。局减膜板漏泄或穿孔,制动缸压缩空气经漏泄处排至大气,造成第二阶段局部减压结束时,制动缸压力偏高。

2.1.3 制动缸压力失调

(1)分配阀均衡部缩孔堵塞,使得制动缸的压力难以快速在活塞上侧发挥作用,无论容积室具有多大压力,作用活塞都会被推向最上端,作用阀处于开放状态,直到制动缸压力值等于副风缸的压力。

(2)作用活塞杆下部密封圈泄漏,空气虽由制动缸压流至作用活塞上部,但一部分由于泄漏排入大气,难以让活塞移动来体现制动缸的压力。在此情况下,能同时观察到均衡部排气口处外逸的压缩空气。

2.1.4 制动后保压容积室和制动缸压力发生变化

(1)节制阀或滑阀泄漏。制动后保压时,如节制阀或滑阀漏泄,则压力风缸压力下降,使主活塞上部分压力差明显增大。

(2)充气止回阀以及阁套发生漏泄。漏泄发生时副风缸中的压缩空气会逆流至主活塞上部,使得制动管压力升高,进而主活塞在上部压力的作用下发生下移,发生自然缓解现象。

(3)104 增压阀密封圈发生泄漏,容积室进入来自制动管及副风缸的空气,提升了容积室的压力值。当局减阀的密封圈松动时,遇到制动缸压力不足的情况,就会导致局减阀的关闭,然而制动缸中仍会持续不断流入压缩空气,引起制动缸的压力不断上升。还有一种情况是作用活塞杆顶面的密封圈漏泄,制动缸的压力会发生明显下降。

2.2 缓解故障

缓解故障主要表现在分配阀的全缓解慢,灵敏度不够,甚至发生不缓解现象。当主活塞向下移动时,其阻抗大较大。表现在滑阀同滑阀座间的接触面不够光滑;采用的润滑油质量差;采用的弹簧力度太大以及使用过厚的主活塞膜板。另一方面的原因就是加工组装时存在问题,导致主活塞移动过程的别劲现象。以上故障会引起缓解通路较晚开放。

如果分配阀的主活塞严重漏泄,比如膜板部位的穿孔,或活塞密封圈因松动发生的严重漏泄,制动管中的压缩空气由于漏泄而进入主活塞下部,气压的作用下使主活塞基本不下移,进而使得容积室中的空气难以顺利外排。又如作用活塞膜板发生破裂后,分配阀的容积室外排气体时,在制动缸压中的空气会通过破裂缝流至活塞下部,致使活塞两边的气压平衡,活塞不发生位移,在制动缸中存留的压缩空气及时排出,而只能与容积室中的压缩空气一起通过作用部的排气口外排,也会引发缓解不佳现象。

3 紧急阀故障

3.1 充气故障

紧急室充气速度慢的可能原因是系统中的紧急活塞杆缩孔发生了阻塞。假如紧急室快速充气,一般可以考虑2 个方面原因:①缩孔直径太大;②紧急活塞杆顶部密封圈漏泄。当紧急活塞产生泄漏时,制动管中的空气一方面向紧急室充气,另一方面也会经漏缝向紧急室排气。

3.2 泄漏故障

发生漏泄故障的原因大多是分配阀中放风阀与阀座结合不够紧密,比如在阀面存在油垢、硬块及印痕。另一个原因是放风阀部位的密封圈发生泄漏,使导向杆下部制动管中压缩空气经漏缝向排风口排出。放风阀体与阀座结合不紧密,制动管中的空气会随着缝隙外逸。

3.3 紧急制动

3.3.1 紧急制动失灵及紧急制动灵敏度较差

如果紧急阀的活塞膜板上有穿孔,当分配阀系统减压时,紧急室中的压缩空气会经过穿孔漏泄至紧急活塞下方,使紧急活塞向下移动所需的压力差难以形成。进行机能试验过程中,如果紧急室的压力与制动管压力同步下降,可以认为是上述原因引起的。

另一方面的因素是分配阀的安定弹簧强度过大,虽然在紧急活塞两侧具有合适的压力差,然而安定弹簧强度过大使紧急活塞难以有效移动。如果制动管的压力快速下降,而紧急室压力基本无变化时,也可以认为是弹簧强度过大引起的故障。

3.3.2 制动管增压时紧急阀排风口漏泄

列车紧急制动20 s 后,制动管增压时紧急阀排风口发生泄漏,可能的原因是放风阀弹簧强度不够或存在缺陷,当放风阀导向杆密封圈安装过紧时也会出现类似现象。基于此种情况,即便分配阀紧急室完全排完气体,放风阀也未必能恢复至初始位置。

3.4 常见制动故障

制动故障最可能的原因有两种。其一是分配阀中安定弹簧强度过小,当紧急活塞两边的压力差形成时,压力大一侧会较容易压缩安定弹簧从而使得紧急活塞向下移动。其二是当紧急活塞杆上的缩孔发生堵塞时,如果制动管在减压制动过程中,由于相关的缩孔发生堵塞,会在活塞两边出现明显差距的压力差,上部压力大而促使紧急活塞向下位移,出现紧急制动的故障。

4 维护措施

(1)安装时仔细清扫安装面灰尘,分配阀从防护套取下到安装时,保证阀体不落地,安装面与胶垫面清洁,中间体滤尘网清洁无灰尘。列车入库检修时,按照规定严格进行排尘排污作业,同时兼顾列车管管系、工作风缸管系,及时完成每个风缸的排污排尘,冬季避免水分进入104 阀内管系和风缸。

(2)104 分配阀的研磨过程,要保证滑阀与滑阀面平整度,降低金属由于疲劳出现的剥离故障;分配阀组装时,需要注意滑阀弹簧角度,角度太小容易引起滑阀在滑阀座上压力不够。

(3)装配104 阀时轻拿轻放,安装时不要有磕碰,很多故障都是因为暴力安装导致的作用不良。安装排风弯管尽可能采用迷宫式排风弯管模式,需要注意排风弯管的角度,排风弯管向下垂直分布,不能偏离,以降低空气灌入的风险。

(4)检修104 分配阀的时候,需要对风缸、管系完全吹尘。104 阀中间体材料为铁质,容积风缸中易发生锈蚀。清除时可采用木褪轻微敲打,而后吹尘,彻底清除中间体内壁上的杂质。

5 结语

104 型分配阀是保证列车安全运行的关键设备,出现故障要及时发现并找出故障原因。维持相关设备的清洁性,并进行定期检查和维护,要求相关人员具备较强的责任意识,认识到设备维护的重要作用,从检修、安装、运用各环节确保104 型分配阀的稳定性与安全性。