卡车油箱盖组件包塑注射模结构设计

许赟和,文根保

中国航空工业航宇救生装备有限公司(湖北襄阳 441002)

1 引言

与轿车的油箱设置在车身内部不同,卡车特别是重型卡车的油箱都是裸露在车身外部,而且对于大型重载货车,通常还不止一个油箱。

基于卡车油箱的这种特性,出于安全及防盗的需要,油箱盖通常带有自锁及防盗功能。

一般而言,油箱盖需要与油箱口有很好的配合,而油箱盖自身还集有锁紧的结构。锁芯装配在锁壳内部,通过锁壳同锁芯的配合,达到闭锁的目的。

基于安全、防盗的需要,锁的啮合部分均为金属结构,一般为锌合金,油箱盖一般为塑料树脂结构,为保证结构的简洁可靠及工业化生产的需要,一般采用二次注射或包塑的方式将两者结合起来,本文所列范例就是采用了包塑的结构。

2 卡车油箱盖组件的形体分析

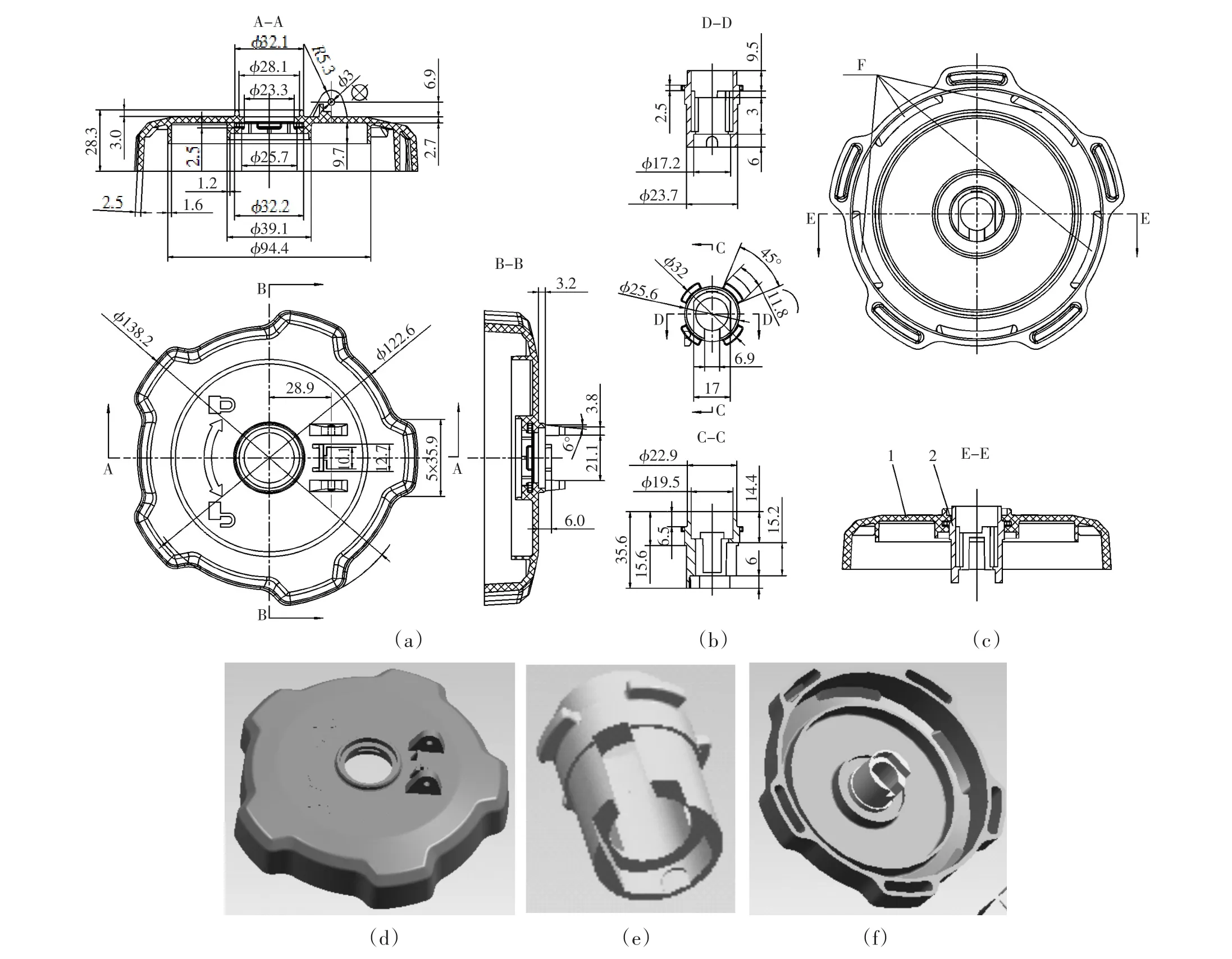

图1a为卡车油箱盖手柄二维图,图1d为卡车油箱盖手柄三维图。卡车油箱盖手柄材料为:PC+30%GF,收缩率:0.3%,卡车油箱盖手柄形状为五星凸凹形壳体,壳体内形中心上有φ94.4×1.6×9.7mm加强筋、多种台阶型孔和用于包塑卡车油箱盖芯的实体。卡车油箱盖手柄上有12.7×10.1×6.0mm凸台和2×6.9×R5.3mm带弧形的凸台,弧形凸台中有2×φ3mm型孔要素[1]。卡车油箱手柄1上端面上锁形标志是顺时针转向为锁紧位置,逆时针转向为开锁位置。即打开或关闭卡车油箱盖组件,只需要顺时针或逆时针转就可以了。

图1b为卡车油箱盖芯二维图,图1e为卡车油箱盖芯三维图。卡车油箱盖芯材料为45钢,调质30~34HRC。卡车油箱盖芯外形上有4处φ32×11.8mm(弧长)×45°的凸台,中心有台阶孔和6.9×15.2mm与17×6mm台阶形槽。

图1c为卡车油箱盖组件二维图,图1f为卡车油箱盖组件三维图。卡车油箱盖手柄1是利用PC+30%GF注射成型并包塑在卡车油箱盖芯2上,形成卡车油箱盖组件。由于卡车油箱盖芯2的4处凸台包塑在卡车油箱盖手柄1之内,便可限制卡车油箱盖芯2沿轴向的转动和移动。卡车油箱盖组件上还存在着4处斜面,是用于密封以防汽柴油的挥发。

3 卡车油箱盖组件注射模结构可行性方案

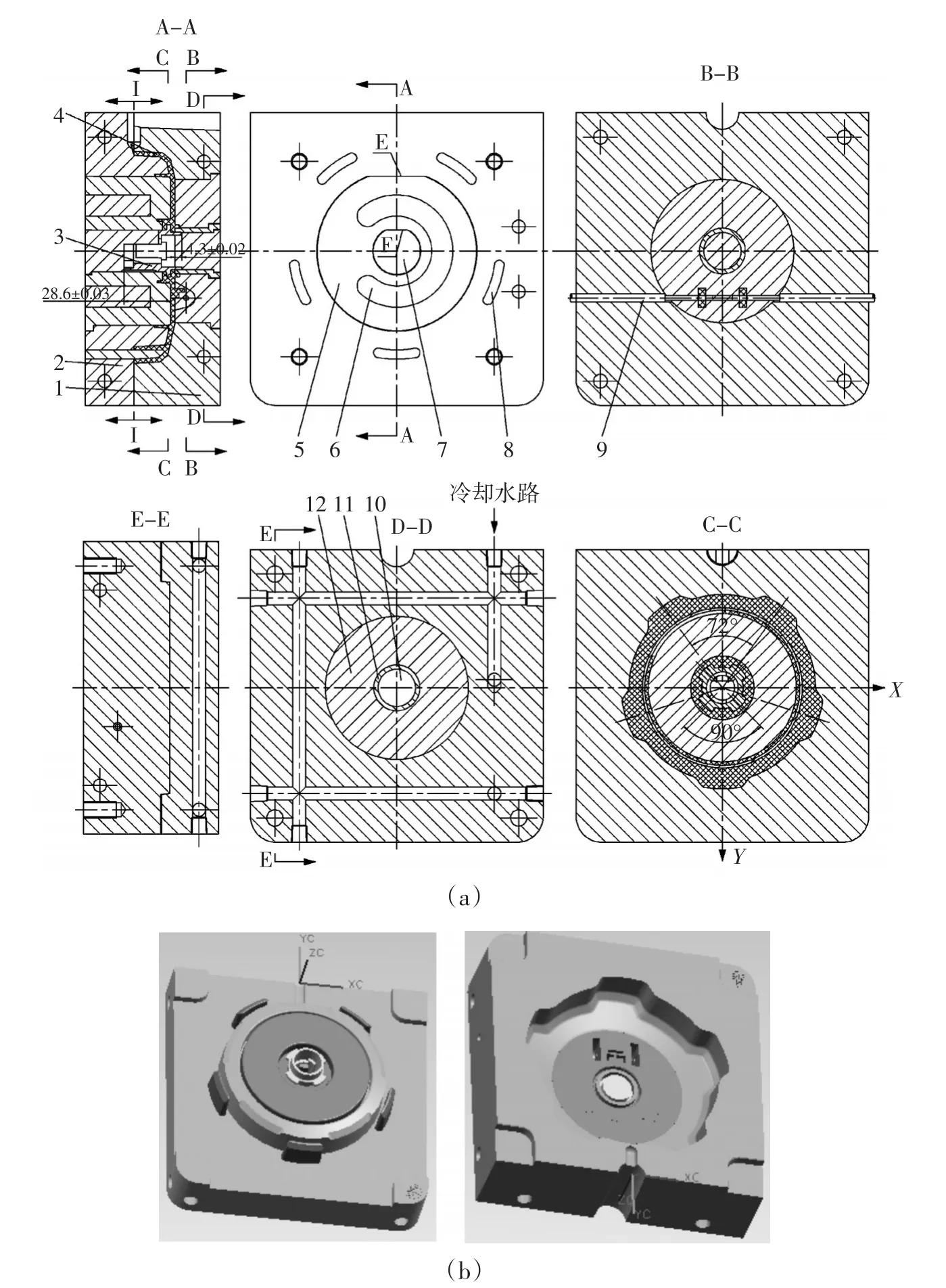

图2a为中动模型芯二维图,图2b为中动模型芯三维图。

图1 卡车油箱盖组件

图2 中动模型芯组件

3.1 分型面与抽芯结构方案

由于卡车油箱盖手柄所存在着五星凸凹的形状要素[2],其只能沿中心线方向脱模,如图2a俯视图所示。卡车油箱盖手柄壳体上有2×6.9×R5.3mm弧形凸台,而弧形凸台中有2×φ3mm型孔要素。注射模结构需要有2×φ3mm型孔的抽芯机构,如图2a的B-B剖视图所示。

3.2 卡车油箱盖手柄与卡车油箱盖芯包塑结构方案

由于卡车油箱盖手柄与卡车油箱盖芯在包塑过程中存在着相对位置的关系,卡车油箱盖手柄为72°OY轴5等分的分布,卡车油箱盖芯为90°OY轴4等分的分布,如图2的C-C剖视图所示。在包塑注射模设计过程中,一定要确保卡车油箱盖芯在模具位置的正确。否则将会造成成型后卡车油箱盖芯36.9×15.2mm与17×6mm台阶槽位置的偏移,将会导致卡车油箱盖不合格。

4卡车油箱盖注射模结构设计

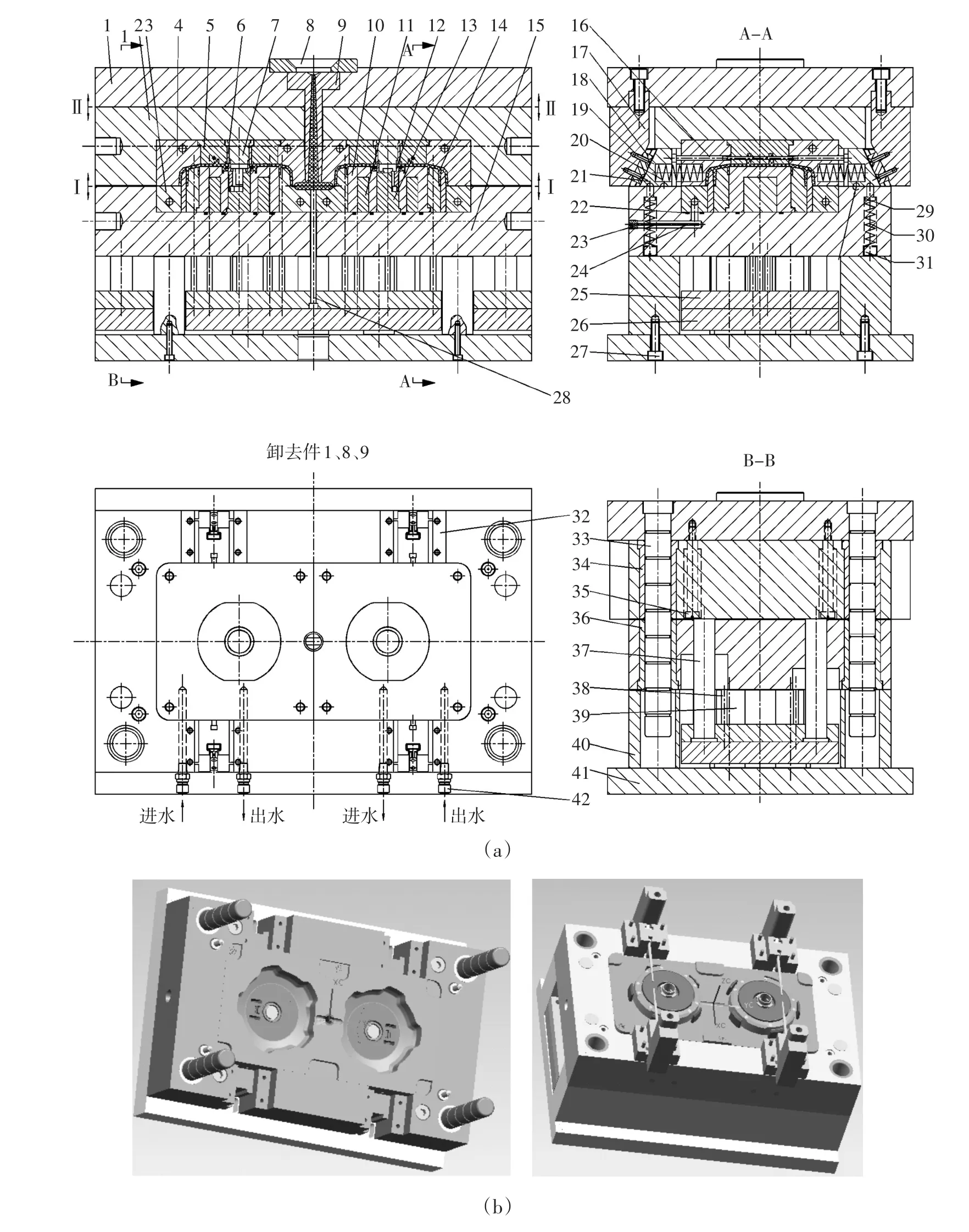

图3a为卡车油箱盖组件包塑注射模二维图。图3b为卡车油箱盖组件包塑注射模三维图。卡车油箱盖组件包塑注射模的分型面为Ⅰ-Ⅰ和Ⅱ-Ⅱ,采用一模二腔结构。卡车油箱盖组件包塑注射模的设计,包括有模架、抽芯机构、油箱盖定位定向结构、油箱盖成型结构、导向结构、脱模机构、浇注系统、脱浇注系统冷凝料机构、脱模机构回程机构、冷却系统的设计。

4.1 模架设计

模架是注射模各种机构、结构和构件组装平台[3],本模具为三板模模架,如图3主视图和A-A剖视图所示。模架由定模板1、中模板2、喷嘴定位圈8、浇口套9、动模板15、顶杆安装板25、推板26、导柱33、中模导套34、台阶螺钉35、动模导套36、回程杆37、顶杆38、推板导柱39、模脚40和底板41等组成。

4.2 抽芯机构设计

图3 卡车油箱盖组件包塑注射模结构

如图2a所示,根据卡车油箱盖手柄的形体分析,注射模结构需要有2×φ3mm型孔的抽芯机构。如图3俯视图和A-A剖视图所示,抽芯机构由抽芯型芯16、斜楔17、滑键18、沉头螺钉19、弹簧20、滑块21、碰柱29、弹簧30、止动螺钉31和压块32组成。定模座板1开启时,斜楔17和滑键18离开滑块21,滑块21带着抽芯型芯16在弹簧20弹性力作用下进行抽芯运动。定模中动模闭合时,斜楔17推动着由安装在2块压块32组成槽中的滑块21,滑块21带动着安装在其T形槽中抽芯型芯16压缩弹簧20进行复位可注射成型2×φ3mm的型孔。斜楔17一方面起到推动滑块21和抽芯型芯16进行复位运动的作用,另一方面起到楔紧滑块21和抽芯型芯16的作用。滑块21可在2块压块32组成的槽中进行抽芯和复位运动,还可使用沉头螺钉19固定在斜楔17上并使滑键18沿着滑块21的槽中滑动,以保证抽芯和复位的精确性。动模板15上安装有碰柱29、弹簧30和止动螺钉31,当滑块21和抽芯型芯16在弹簧20作用下抽芯时,滑块21底面的4×SR2mm半球形坑接触到碰柱29,碰柱29在弹簧30的作用下进入4×SR2mm半球形坑后锁住滑块21和抽芯型芯16,可以为了防止滑块21和抽芯型芯16在弹簧20作用下滑出模具。

4.3 卡车油箱盖手柄成型与卡车油箱盖芯的定位和定向结构设计

如图2所示,中动模镶嵌件中所有成型卡车油箱盖手柄4成型件成型面的尺寸都需要放大塑料的收缩率。动模镶嵌件2成型卡车油箱盖手柄4的内形,中模镶嵌件1成型卡车油箱盖手柄4外形,中动模镶嵌件的位置是依靠4个圆柱销来保证。中、动模成型件的定位是依靠动模小型芯7与卡车油箱盖芯3的配合尺寸28.5±0.03mm及中模小型芯10与卡车油箱盖芯3的配合尺寸4.3±0.02mm的精度来保证,定向主要是要保证卡车油箱盖芯3与卡车油箱盖手柄4的方向。

动模的型芯组件的定向,动模大型芯5是依靠与动模镶嵌件2之间的E平面的配合进行定向,动模型芯5与动模U型芯6的定位是依靠U型芯与U型槽的配合,动模U型芯6与动模小型芯7之间的定位是依靠F平面的配合。

4.4 脱卡车油箱盖组件与脱冷凝料及回程机构的设计

如图3所示,卡车油箱盖组件脱模之后,脱模机构必须复位并要将浇口冷凝料切断,将主浇道、分浇道的冷凝料脱模,才能连续不断地加工。

脱模机构由顶杆安装板25、推板26和多个顶杆38组成,中动模分开后,脱模机构在注射机顶杆作用下可将卡车油箱盖组件顶脱模。

回程机构由顶杆安装板25、推板26和4根回程杆37组成,中动模闭合时,在回程杆37顶中模板2的推动下可实现脱模机构的复位。

冷凝料脱模机构由顶杆安装板25、推板26和拉料杆28组成,冷凝料脱模机构在中动模开启时,先是将浇口套9中冷凝料拉出,在脱卡车油箱盖组件时又将主浇道和分浇道的冷凝料推脱模。

4.5 冷却系统的设计

如图3所示,卡车油箱盖手柄在加工过程中,熔融的塑料通过浇注系统将热量传递到动模镶嵌件3或定模镶嵌件4中。随着连续不断的加工热量不断地升高,高温会使卡车油箱盖手柄4产生过热碳化。冷却系统由“O”形密封圈22、堵头23、分流片24和接头41组成,冷却水从接头41一端流进动模镶嵌件3或定模镶嵌件4的流道中,为了加工出能巡回流动的流道,在流道另一端必须加工出管螺纹孔,用安装堵头23以防止水的外泄。如图3的A-A剖视图所示,在不能形成回路的流道中,可以在堵头23上焊接分流片24,分流片24将同一流道分隔成2半圆形回路。动模镶嵌件3与动模板15以及中模镶嵌件4与中模板2之间要安装“O”形密封圈22,以防接缝间冷却水的泄漏造成模具锈蚀。

4.6 其它结构设计

卡车油箱盖组件包塑注射模还有导向结构、开模结构,如图3所示。导向结构为定模、中模和动模之间的导柱33、中模导套34和动模导套36,它们的组合是确保定模、中模和动模闭模时位置精度,开模时运动导向。推板导柱39的作用是保证顶杆安装板25和推板26、拉料杆28、回程杆37和顶杆38脱模和复位运动的精确性。台阶螺钉35是确保定模板1和中模板2之间的开启距离,一方面不能让中模板2从导柱33上掉落,另一方面保证冷凝料能从定模板1和中模板2开启的距离中脱落。

5 结束语

卡车油箱盖组件包塑注射模抽芯机构和车油箱盖手柄成型与卡车油箱盖芯的定位和定向结构,虽然能够保证卡车油箱盖组件包塑成型。但抽芯机构的抽芯运动是依靠弹簧的弹力,众所周知,弹簧使用久了会出现失效现象。如没有及时更换,型孔的型芯不能及时抽芯,塑件就不能脱模,型孔的型芯会产生折断,建议采用斜导柱滑块抽芯机构。中、动模型芯的定向结构,动模大型芯和动模小型芯的定向,都是采用圆柱体铣一平面的方法。圆柱体铣一平面加工还比较容易,台阶圆柱孔要想留一平面的加工就比较困难,只能采用电火花加工。建议在圆柱体和台阶圆柱孔结合轮毂处加工圆柱孔后,在圆柱孔中安装圆柱销,这样可以大幅度降低加工的难度和费用。