基于先进萃取精馏工艺的乙腈-水共沸物分离过程模拟

韩东敏,陈艳红

(中国石油大学 胜利学院,山东 东营 257061)

乙腈是一种重要的有机化工原料,在溶剂萃取、有机合成、高效液相色谱分离技术中均有广泛应用。在乙腈的生产及提纯过程中经常遇到乙腈和水的分离,然而常压下乙腈和水在76.75 ℃会形成共沸物,其中乙腈的摩尔分数为67.3%。因此,常规精馏方法难以得到高纯度乙腈。工业上乙腈-水分离的方法有变压精馏[1]、渗透汽化[2]、萃取精馏[3]等。其中,萃取精馏由于能耗较低、装置相对简单等优点而被广泛应用于共沸物的分离过程[4-5]。然而萃取精馏技术是一种能量密集型的分离技术,能源短缺的现状使得萃取精馏不断向更节能、更高效的方向发展。目前,萃取精馏的研究主要集中在萃取剂选择、节能研究及过程优化等方向[6]。

萃取剂的选择决定精馏过程能否将乙腈-水共沸物进行有效分离以及分离过程的能耗。对于乙腈-水体系精馏分离,常用的萃取剂有乙二醇、二甲基亚砜及甘油等,但乙二醇的选择性不好[7],二甲基亚砜的用量过多[8],而甘油的黏度太大,因而三者都不是理想的萃取剂。近来,离子液体作为萃取剂受到关注[9],但其成本高、生物降解性差。

由于能源短缺与精馏技术能耗高的矛盾日益突出,越来越多的学者致力于萃取精馏过程节能的研究。Gu等[10]研究了热集成萃取精馏在四氢呋喃-水体系分离中的应用,结果表明,与常规萃取精馏相比,热集成萃取精馏可节约26.7%的能耗,但设备费用增大、年度总费用(TAC)增多[11]。隔壁塔萃取精馏技术[12-16]通过能量的直接耦合消除了萃取塔内组分的返混效应,降低了能耗和设备投资费用,但隔壁塔内所有热源均为高品位热源,总耗能费用未必下降[17]。You等[18-19]和Luyben[20]提出降低萃取精馏塔的操作压力可降低整个装置的年总费用,但未报道是否适用于乙腈-水体系分离。董一春[21]通过热集成将萃取精馏塔和溶剂回收塔简化为带侧线采出的单塔工艺流程,可同时降低设备投资和能耗。

当进料为稀溶液时,工业上往往在萃取精馏塔之前加1个预浓缩塔而构成3塔萃取精馏流程。Liang等[22]和An等[23]提出将预浓缩塔和溶剂回收塔或萃取精馏塔结合为1个新塔的节能方案,具有明显的节能效果。在3塔萃取精馏流程中,预浓缩塔塔底的产物与溶剂回收塔塔顶的产物是相同的,因此可以将溶剂回收塔塔顶的蒸汽直接通到预浓缩塔塔底来提供预浓缩塔所需要的部分蒸汽,以降低预浓缩塔再沸器的能耗。同理,对于乙腈-水的双塔萃取精馏流程,可以通过1个预浓缩塔来脱除部分水,而这部分的能量由溶剂回收塔来提供,以降低溶剂回收塔再沸器的能耗。由此,得到将预浓缩段和溶剂回收段结合的新型萃取精馏流程。

笔者以乙腈-水共沸体系为研究对象,选取适宜的萃取剂,在常规萃取精馏(CED)制取高纯度乙腈基础上,考察不同精馏流程的节能效果及经济性,包括隔壁塔萃取精馏(EDWC)、减压萃取精馏(LPED)、结合预浓缩段和溶剂回收段合成的萃取精馏流程(CPRED)等。对于每种工艺过程,以TAC最小为优化目标,采用序贯模块法对各流程的工艺参数进行模拟优化,对不同工艺的能耗、TAC及CO2排放量等指标进行对比分析,以期寻找1种节能、经济的乙腈萃取精馏方法。

1 模拟流程与参数

1.1 热力学模型

热力学模型的选择是决定模拟结果准确性的关键。曾函卫[24]指出非随机(局部)双液体模型方程(NRTL)能够准确描述该体系的热力学行为,因此笔者在模拟过程中采用NRTL方程模拟分离过程。

1.2 精馏工艺流程

图1为4种精馏工艺的流程示意图。常规萃取精馏流程及减压萃取精馏流程由萃取精馏塔(EDC)和溶剂回收塔(ERC)组成,如图1(a)所示。隔壁萃取精馏塔(图1(b))是在普通精馏塔内设置1块竖直隔板,将精馏塔分为3部分[25]:1为主塔部分;2为副塔部分;3为公共提馏段。乙腈-水混合物和萃取剂从主塔某个位置进料,在主塔塔顶采出乙腈,副塔塔顶采出水,塔釜采出萃取剂,并进行循环利用。在Aspen Plus中使用两塔等效模型[12]模拟隔壁塔萃取精馏。结合预浓缩和溶剂回收萃取精馏流程由结合预浓缩和溶剂回收精馏塔(PEC)和萃取精馏塔组成,如图1(c)所示。一部分新鲜原料进入第1个塔的预浓缩段(PS)精馏脱除部分水,塔顶得到接近于乙腈-水共沸物的混合物;该混合物、另一部分新鲜原料及萃取剂进入萃取精馏塔,在萃取精馏塔的塔顶得到乙腈,塔底混合物进入第1个塔的溶剂回收段(ERS)继续精馏,在第1个塔的塔底得到萃取剂进行循环利用,侧线抽出符合质量要求的水。

在模拟过程中,规定原料的进料量为150 kmol/h,其中n(乙腈)∶n(水)=1∶1。经过精馏分离,要求乙腈、水和萃取剂的纯度均达到0.9999。

1.3 工艺流程性能评价指标

常用的工艺设计性能评价依据包括年总费用(TAC)和CO2排放量。以TAC为优化目标,对精馏塔的各个参数进行优化设计,TAC的计算公式[26]如下:

图1 不同萃取精馏流程示意图Fig.1 The schemes of different extractive distillations(a)Conventional and low-pressure extractive distillation systems;(b)Dividing-wall column extractive distillation system;(c)Combined preconcentration and recovery column

(1)

式(1)中,TCC为设备费用,USD;TOC为年操作费用,USD/a;i为固定资本回收期,a;回收期一般为3 a。TCC主要包括塔设备、冷凝器、再沸器和冷却器的费用;TOC主要为蒸汽消耗费用,其中,高压蒸汽(537 K)的价格为9.88 USD/GJ,中压蒸汽(457 K)的价格为8.22 USD/GJ,低压蒸汽(433 K)的价格为7.88 USD/GJ。此外,因隔壁塔塔结构复杂,其设备成本乘以1.2倍的校正系数[27]。

CO2排放量通常用来评价工艺过程对环境的影响,可由下式计算:

(2)

式(2)中,F(CO2)为单位时间内CO2的排放量,kg/h;α=3.67,为CO2与C的相对分子质量比;QFuel为燃料的燃烧热,J;NHV为燃料的净热值,J/g;当燃料为重质油时,NHV=39771 J/g。其中,w(C)%取值86.5%;QFuel可由下式计算:

(3)

式(3)中,QProc为精馏过程的热负荷,kW;HProc及λProc分别为精馏过程中所用蒸汽的焓值及汽化潜热,J/g;TFlame、TStack和T0分别为锅炉烟气火焰温度、烟囱温度及环境温度,℃。

1.4 序贯迭代法优化流程

模拟过程中采用序贯迭代法对4种萃取精馏过程进行基于TAC的全局经济优化,以确定最优的操作参数,具体优化流程如图2所示。

图2 萃取精馏优化迭代流程Fig.2 Optimization procedures for extractive distillation processD1—Flowrate of the distillate of the first column;D2—Flowrate of the distillate of the second column;RR1—Reflux ratio of the first column;RR2—Reflux ratio of the second column

对于不同萃取精馏过程,需要优化的参数包括萃取剂的进料量(S),每个精馏塔的塔板数(NT)和进料位置。对于减压萃取精馏流程,还需要优化操作压力(p);对于隔壁塔萃取精馏流程,还需要优化侧线抽出位置(NV);对于结合预浓缩和溶剂回收的萃取精馏流程,还需要优化PEC塔的原料进料量(F1)。

2 结果与讨论

2.1 结合预浓缩与溶剂回收的萃取精馏流程优化

2.1.1 萃取剂的选择

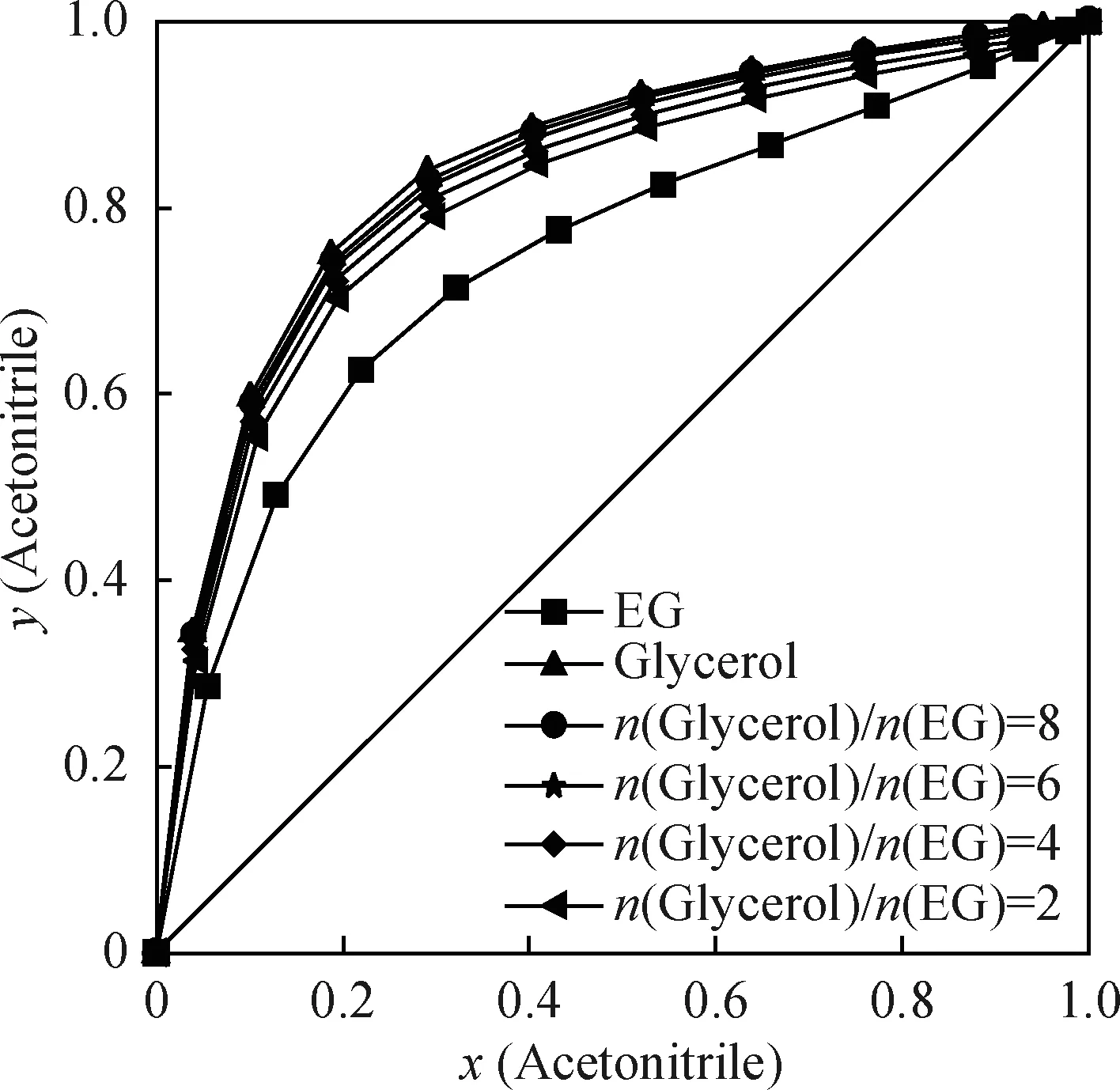

萃取分离乙腈-水体系常用的萃取剂有乙二醇、甘油和二甲基亚砜。当n(萃取剂)∶n(原料)=1∶1时,利用Aspen Plus软件中的“Flash 2”模块比较3种萃取剂对乙腈-水体系气-液相平衡(VLE)的影响,结果如图3所示。由图3可知,与不含萃取剂的二元物系比较,萃取剂的加入可改变气相中乙腈的浓度,打破乙腈-水的共沸现象。其中,以甘油为萃取剂时,乙腈-水相平衡曲线偏离原曲线的程度最大,其次为乙二醇,二甲基亚砜使曲线偏离程度最小,说明萃取剂甘油对乙腈-水体系的气-液平衡作用最佳,乙腈-水体系的相对挥发度提高最明显;乙二醇次之,二甲基亚砜最差。

图3 不同萃取剂对乙腈-水体系气相组成(y)和液相(x)组成的影响Fig.3 Effects of solvents on x-y diagram for acetonitrile-water system

但由于甘油的黏度过大,25 ℃时达0.866 Pa/s,不利于萃取精馏操作,因此采用乙二醇和甘油的混合物作为乙腈-水体系分离的萃取剂。表1为不同比例的乙二醇与甘油混合物的黏度。由表1可知,随着乙二醇比例的增加,混合萃取剂的黏度明显减小。

表1 甘油与乙二醇的混合比例对混合物黏度的影响Table 1 The viscosity of ethylene glycol (EG)and glycerol mixtures with different mixing ratios

图4给出了萃取剂的混合比例对乙腈-水体系气相组成和液相组成的影响。由图4可知,随着乙二醇比例的增加,液相组成一定时,气相中乙腈的浓度减小,乙腈-水体系的相对挥发度降低。综合考虑黏度因素与萃取剂的分离效果,优选甘油与乙二醇摩尔比为6∶1。

图4 不同的乙二醇与甘油混合比例对乙腈-水体系气相组成(y)和液相组成(x)的影响Fig.4 Effects of the mixing ratio of the EG and glycerol on x-y diagram for acetonitrile-water system

2.1.2 操作压力的优化

当n(萃取剂)∶n(原料)=1∶1时,减压精馏塔压力对乙腈-水体系气相组成和液相组成的影响如图5 所示。由图5可知,随着压力的减小,在液相组成一定时,气相中乙腈的浓度增大,乙腈-水的相对挥发度增大,因此降低操作压力可以降低流程的能耗。

图6为操作压力对TAC的影响。由图6可知,随着萃取精馏塔操作压力的减小,TAC先减小后增大。当操作压力为0.03 MPa时,装置的TAC最小。因此,减压精馏流程操作压力优选0.03 MPa。

图5 压力对乙腈-水体系气-液相平衡(VLE)的影响Fig.5 Effects of pressures on VLE of acetonitrile-water system

图6 操作压力对年总费用TAC的影响Fig.6 Effects of pressures on TACNPEC=12;NEDC=18;S=25 kmol/h;F1=85 kmol/h

2.1.3 PEC塔板数的优化

塔板数的大小与产品分离纯度及装置的设备费用有关,在保证产品纯度的前提下,考察结合预浓缩和溶剂回收精馏塔中原料预浓缩段(PS)和溶剂回收段(ERS)塔板数与TAC的关系,如图7所示。由图7可知,随着塔板数的增多,TAC呈先减小后增大的趋势,当原料预浓缩段的塔板数为5,溶剂回收段的塔板数为7,即该塔塔板数为12时,装置的TAC最小,为0.981×106USD/a。因此,结合预浓缩和溶剂回收精馏塔优选塔板数为12。

2.1.4 PEC原料进料量的优化

在结合预浓缩和溶剂回收的萃取精馏流程(CPRED)中,原料分成了两股,一股进入结合预浓缩和溶剂回收精馏塔(PEC),另外一股直接进入萃取精馏塔。PEC原料的进料量(F1)与该塔再沸器热负荷有关,F1增大,中间再沸器的热负荷增大,但塔底再沸器热负荷减小,因而F1的大小会影响到整个装置的TAC。在保证产品纯度的前提下,考察F1与TAC之间的关系,如图8所示。由图8可知,随着F1的增大,装置的TAC呈现先减小后增大的趋势,当F1为85 kmol/h时,TAC最小,因此优选PEC原料的进料量为85 kmol/h。

图7 PEC塔板数对年总费用TAC的影响Fig.7 Effects of the total number stages of PEC on TACp=0.03 MPa;NEDC=18;S=25 kmol/h;F1=85 kmol/h

图8 结合预浓缩和溶剂回收精馏塔中原料进料量(F1)对年总费用TAC的影响Fig.8 Effects of the flowrate of the fresh feed to PEC on TACp=0.03 MPa;NPEC=12;NEDC=18;S=25 kmol/h

2.1.5 EDC塔板数的优化

在保证产品纯度的前提下,考察萃取精馏塔塔板数(NEDC)及萃取剂用量(S)与TAC的关系,如图9 所示。由图9可知,萃取剂用量及塔板数都会影响到装置TAC的大小,萃取剂用量一定时,随着塔板数的增多,TAC呈先减小后增大的趋势;塔板数确定时,随着萃取剂用量的增大,TAC呈先减小后增大的趋势;当萃取剂用量为25 kmol/h,塔板数为18时,装置的TAC最小。因此,选取EDC塔板数为18,萃取剂的进料量为25 kmol/h。

图9 萃取精馏塔塔板数(NEDC)对年总费用TAC的影响Fig.9 Effects of the total number stages of EDC on TACS1=23 kmol/h;S2=25 kmol/h;S3=27 kmol/h;p=0.03 MPa;NEDC=18;NPEC=12;F1=85 kmol/h

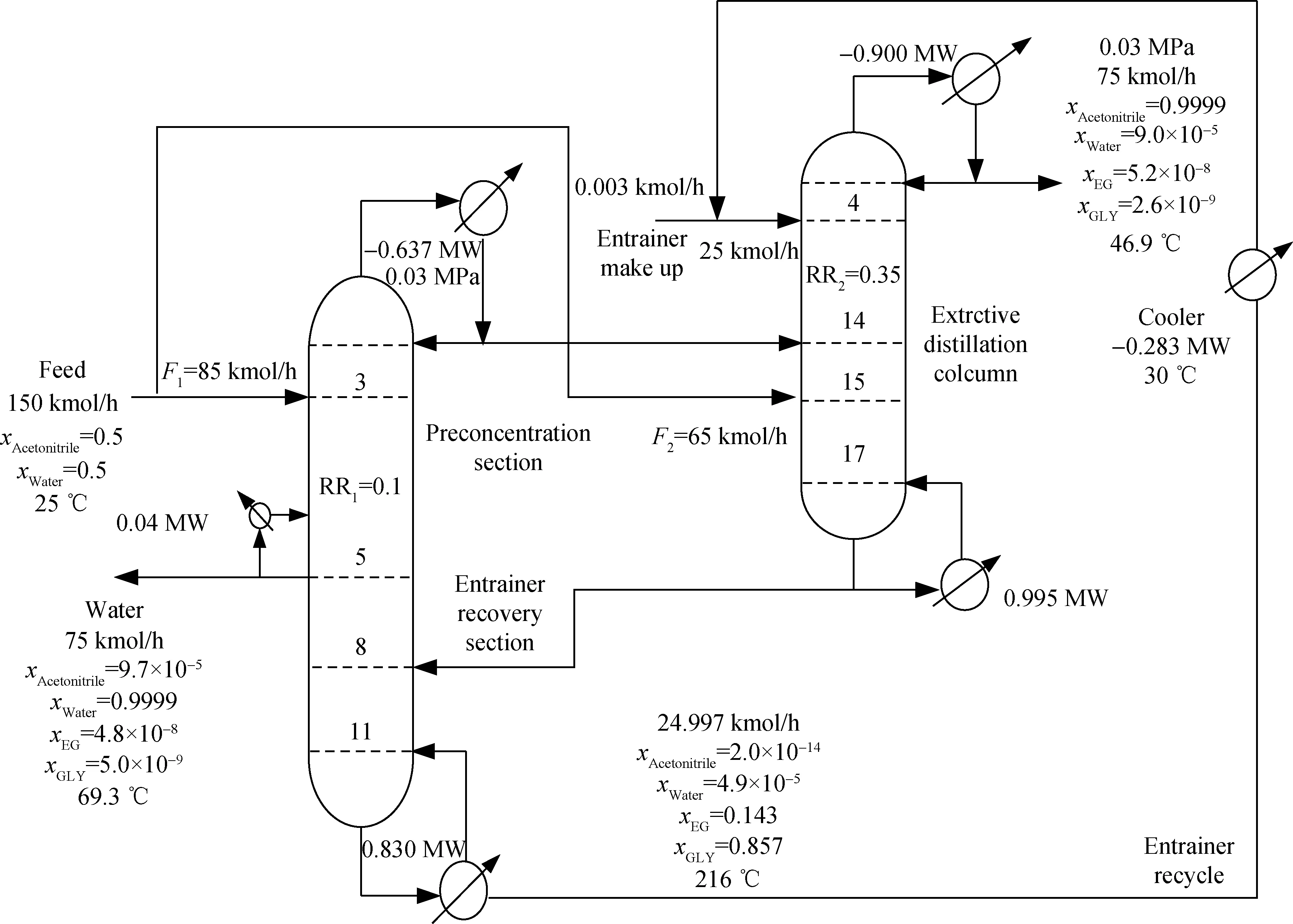

2.2 结合预浓缩与溶剂回收的萃取精馏优化结果

通过上述分析,得到以甘油与乙二醇的混合溶剂(摩尔比为6∶1)为萃取剂时结合预浓缩与溶剂回收的萃取精馏流程最优的操作参数,如图10所示。当PEC塔板数为12,回流比为0.1,原料进料量(F1)为85 kmol/h;EDC塔板数为18,回流比为0.35,萃取剂进料量为25 kmol/h时,装置的TAC最低,为0.981×106USD/a。

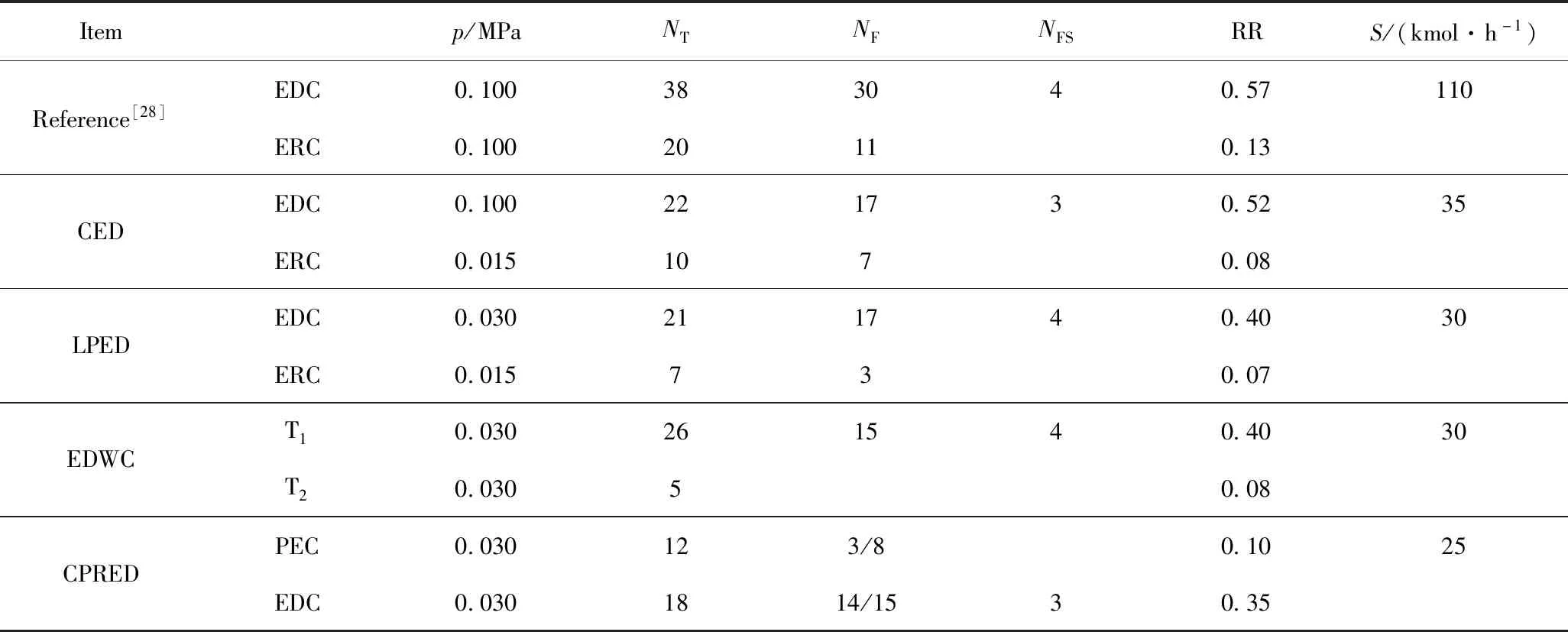

2.3 不同工艺方案优化结果对比

对4种不同的乙腈/水萃取精馏工艺流程进行模拟优化,得到各流程最优的操作参数如表3所示,各流程的能耗、TAC及CO2的排放量见表4。

图10 结合预浓缩和溶剂回收的萃取精馏优化流程图Fig.10 The optimal design flowsheet of the combined preconcentration and recovery column processF1—Flowrate of feed to the combing preconcentration and entrainer recycle column;F2—Flowrate of feed to the extractive distillation column;RR—Reflux ratio;EG—Ethylene glycol;GLY—Glycerol

将常规萃取精馏流程的各塔操作参数及能耗与文献[28]进行对比,采用n(甘油)∶n(乙二醇)=6∶1的混合物作为乙腈-水共沸物系的萃取剂时,所需的萃取剂流量要比单纯以乙二醇为萃取剂时的萃取剂流量小得多,且装置的TAC下降15.55%,CO2排放量减少18.13%,进一步说明了采用甘油与乙二醇混合物作为乙腈-水体系萃取剂的优势。

与常压萃取精馏相比,减压萃取精馏节能效果有限,年总费用仅降低3.92%;隔壁塔萃取精馏可降低再沸器热负荷,但由于塔内所有上升蒸汽全部由高品位热源提供,导致年总费用TAC增加10.03%,二氧化碳排放量增加6.39%;在结合预浓缩和溶剂回收萃取精馏流程中,通过分割物料并将预浓缩段和溶剂回收段结合为一个新塔,而减少了塔底蒸汽的用量,使得该流程TAC降低10.57%,CO2排放量降低19.82%。

表3 各流程操作参数汇总表Table 3 The optimal operating parameters of different extractice distillation

NT—Total stage number;NF—The feed stage;NFS—The entrainer feed stage;RR—Reflux ratio;S—Flowrate of entrainer;EDC—Extractive distillation column;ERC—Entrainer recycle column;CED—Conventional extractive distillation process;LPED—Low pressure extractive distillation process;EDWC—Extractive dividing wall column process;T1—the first column of EDWC;T2—the second column of EDWC;CPRED—Combining preconcentration column and recovery column for the extractive distillation process;PEC—Combing preconcentration and entrainer recycle column

表4 各流程能耗及经济费用比较结果Table 4 Economic analysis results of different extractive distillation

QR—Reboiler duty;QC—Condenser duty;TOC—Total operating cost;TCC—Total constructive cost;TAC—Total annual cost;F(CO2)—CO2emission flowrate;CED—Conventional extractive distillation process;LPED—Low pressure extractive distillation process;EDWC—Extractive dividing wall column process;CPRED—Combining the preconcentration column and recovery column for the extractive distillation process

3 结 论

(1)综合能耗、经济性及环保等因素,对于乙腈-水体系的分离,优选萃取精馏流程为结合预浓缩段和溶剂回收段合成的萃取精馏流程。优选的萃取剂为n(甘油)∶n(乙二醇)=6∶1的混合物;当PEC塔板数为12,回流比为0.1,原料进料量为 85 kmol/h;EDC塔板数为18,回流比为0.35,萃取剂进料量为25 kmol/h时,装置的TAC最低,为0.981×106USD/a。

(2)在4种萃取精馏流程中,结合预浓缩段和溶剂回收段合成的萃取精馏流程的能耗最低、经济性最优、环保性最好;其次为减压萃取精馏流程和常压萃取精馏流程,隔壁塔萃取精馏流程最差。