天然橡胶/顺丁橡胶并用胶抗撕裂性能

都昌泽,李玲丽,陈 涛,肖建斌

(1.青岛科技大学,山东 青岛 266042;2.江西省橡胶履带工程技术研究中心,江西 宜春 336000)

工程轮胎胎面胶配方中大多以天然橡胶(NR)为主,有时为了改善胶料在加工工艺方面的性能和胶料的耐磨性能,会采用丁苯橡胶(SBR)和顺丁橡胶(BR)作为并用橡胶,这使胶料在某些性能方面会有欠缺,如SBR和BR的抗撕裂性能不佳。轮胎的耐久性与胎面胶胶料抗撕裂性能有着密切联系,随着抗撕裂性能的增强,与之相对应的轮胎抗切割性能和抗崩花掉块特性也会得到很大的提高,增加了轮胎的使用寿命,提高了轮胎在使用过程中的安全指数[1-2]。

在橡胶应用领域常见的补强剂不仅包括炭黑、白炭黑等无机补强剂,还包括合成树脂和天然树脂等有机补强剂[3-4]。本文主要通过在NR/BR并用体系中添加不同种类的树脂和碳纳米管(CNTs),探讨其对共混胶料加工性能和力学性能的影响,并优选出具有较好抗撕裂效果的合适配比。

1 实验部分

1.1 原料

NR:牌号为SCR-5,海南橡胶公司;BR:牌为号9000,齐鲁石化公司;C9石油树脂:兰州亚华石油化工公司;补强树脂:牌号为SL-2101,华奇化工有限公司;抗撕裂树脂:青岛艾瑞特高分子材料有限公司;CNTs:青岛泰歌新材料有限公司;其他原料均为市售工业品。

1.2 仪器及设备

转矩流变仪:RM-200C,哈尔滨哈普电气技术有限公司;开炼机:X(S)K-160,上海双翼橡塑机械有限公司;平板硫化机:VC-150T-FTMO-3RT,佳鑫电子设备有限公司;橡胶厚度计:HD-10,上海化工机械四厂;邵尔硬度计:LX-A,上海六菱仪器厂;GT-M2000-A型无转子硫化仪、AI-7000M型电子拉力机:台湾高铁科技股份有限公司;扫描电镜:JSM-7500F,日本电子株式会社。

1.3 试样制备

调控转矩流变仪温度为70 ℃,转速为60 r/min,当温度达到设备设置温度后,将NR、BR投入转矩流变仪中塑炼,待转矩稳定后加入树脂产品,混炼均匀后按顺序加入各类小料(纳米氧化锌、硬脂酸、防老剂4020、防老剂RD和微晶蜡),最后加入炭黑、白炭黑和芳烃油,排料,在开炼机上包辊,然后投入硫磺与促进剂,下片备用。停放12 h后,采用硫化仪进行硫化特性测试,温度为155 ℃。在平板硫化机硫化试样,硫化温度为155 ℃,硫化时间为(tc90+3 min),放置12 h后对各项性能进行测试。

1.4 性能测试

硫化特性按照GB/T 16584—1996进行测试,测试温度为165 ℃;邵尔A硬度按照GB/T 531—2008进行测试;拉伸性能按照GB/T 528—2009进行测试;撕裂性能按照GB/T 529—2008进行测试;扫描电镜:样品脆断后采用JSM-7500F扫描电镜进行扫描。

2 结果与讨论

2.1 不同树脂在NR/BR并用体系中的应用研究

石油树脂也称为烃类树脂,随着石油化学工业的飞速进展,石油树脂的开发应用越来越受到重视,已经成为一种重要的聚合型橡胶配合助剂。在橡胶和弹性体中添加石油树脂,不但有软化功能,还可作为补强剂。

补强树脂为反应性树脂,是由不同碳含量的间位烷基酚、甲醛与改性剂通过多元缩合获得。抗撕裂树脂是增强橡胶撕裂性的功能性助剂,如苯酚-双环戊二烯(DCPD)树脂,通常可用在胎面胶中以改善胎面胶的抗撕裂性能[5-6]。

NR/BR并用胶的实验配方(质量份)为:NR 80;BR 20;氧化锌 4;硬脂酸 2;防老剂4020 1;防老剂RD 1.5;微晶蜡1.5;炭黑N330 55;白炭黑 10;芳烃油 6;促进剂NS 1.2;硫磺 2;树脂品种和用量不同,1#配方中不加树脂,2#配方中加5份石油树脂,3#配方中加5份补强树脂和0.5份促进剂H,4#配方中加5份抗撕裂树脂。

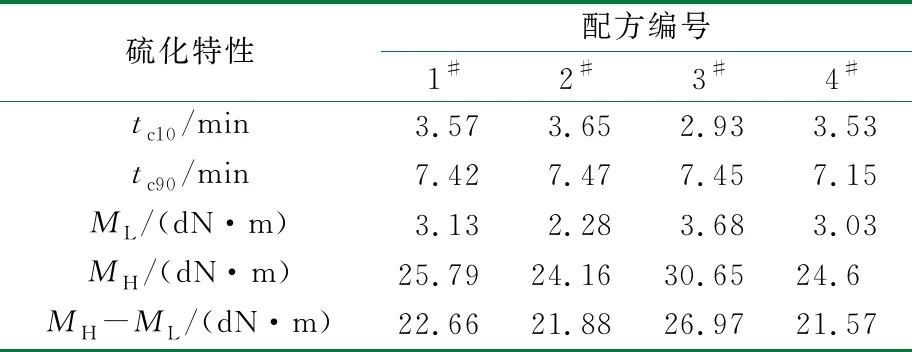

对所制备的混炼胶进行硫化性能测试,结果如表1所示。

表1 混炼胶的硫化特性1)

1)tc10为焦烧时间;tc90为正硫化时间;ML为最低扭矩;MH为最高扭矩。

从表1可以看出,与1#相比,2#胶料的tc10和tc90变长,4#胶料性能变化不明显;ML和MH都随着树脂的添加而变小。tc90的延长是因为石油树脂内部相对分子质量较小物质具有稀释隔离的效果,减少了硫化剂与生胶的接触机会,从而影响了胶料的硫化速率。石油树脂主链为碳链的低聚物,相对分子质量较小,胶料的最大交联密度由于其稀释作用有所减小,而抗撕裂树脂具有内部润滑的作用,能够减小胶料的ML和MH,但石油树脂降低的幅度比抗撕裂树脂小;3#胶料的tc10减小,会影响胶料的加工安全性能,tc90变化不大,ML和MH变大,这是补强树脂具有较大的胶料模量和自身较为完善的网络结构造成的。

树脂类产品除对材料硫化特性有较大影响外,对力学性能的影响也较明显,表2为不同树脂产品并用胶的力学性能。

表2 硫化胶的力学性能

从表2可知,添加石油树脂和抗撕裂树脂后,胶料的硬度和定伸应力降低,拉伸强度减小,拉断伸长率与撕裂强度变大,这是因为添加的两种树脂相对分子质量较小,相当于软化剂的效果,使硬度和定伸应力降低,而拉断伸长率、拉伸永久变形提高,且石油树脂的软化效果好于抗撕裂树脂。添加了抗撕裂树脂的胶料撕裂强度高于添加石油树脂,原因是抗撕裂树脂自身具有较好的抗撕裂性,添加到橡胶基体内,良好的网络结构可以使撕裂方向变得更加复杂,延迟了裂纹的扩散。添加补强树脂和促进剂H后,硬度与100%定伸应力变大,拉伸强度及拉断伸长率减小,拉伸永久变形减小,撕裂强度略有提高,这是因为补强树脂配合促进剂H生成了树脂网络结构,并伴随着在橡胶网络中的交叉作用形成交联键,影响了分子链段的运动,降低了形变程度,从而增加了胶料的硬度。而拉伸强度和拉断伸长率降低的原因是添加补强树脂后的分散性不好,使胶料网链承受不均一应力造成的。

2.2 CNTs对NR/BR并用体系性能的影响

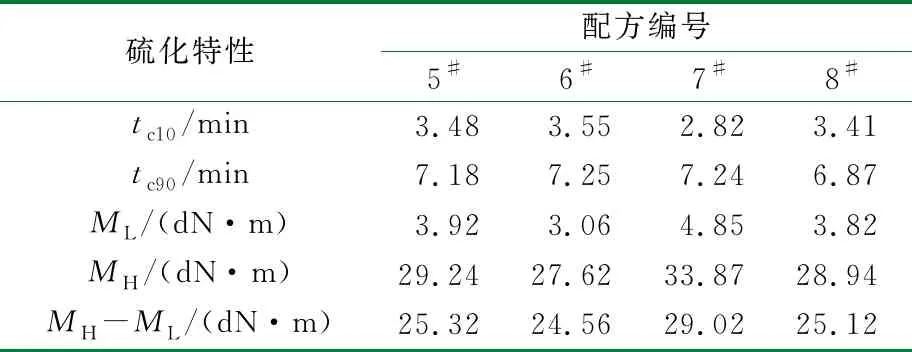

一维纳米材料中CNTs有着较大的性能优势,具有非常大的长径比、优良的导热功能和导电功能等特点,是纳米复合材料中理想的补强体[7-8]。在1#~4#的配方中分别加入2份CNTs,得到5#~8#配方,胶料的硫化特性如表3所示。

表3 混炼胶的硫化特性

将表3与表1对比可以看出,添加CNTs后5#~8#胶料的ML和MH变大,这是因为CNTs具有补强效果,ML变大,影响胶料的流动性和加工性;胶料MH增加,即增加了模量,使胶料强度增高;添加CNTs后胶料的tc10都减小,tc90缩短,这样会加快硫化速率,原因是CNTs有优异的导热性,使胶料硫化过程更容易。

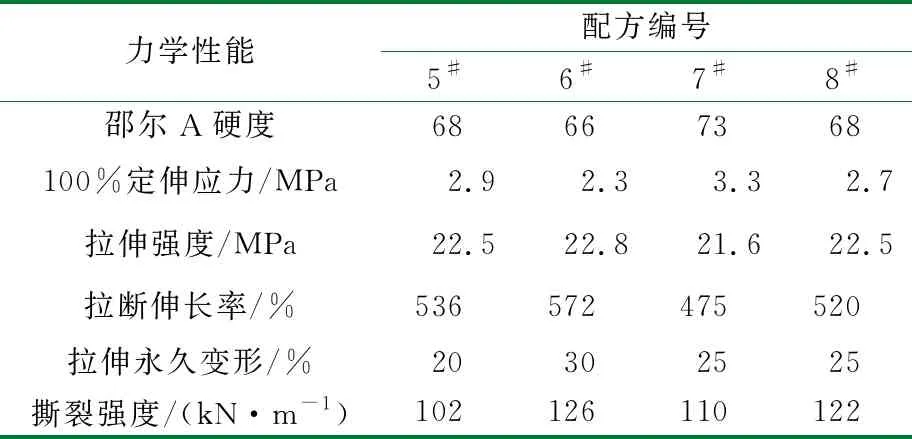

CNTs添加到橡胶基体中由于其自身较好的力学性能,可以增大胶料的耐疲劳性,在受到外界应力作用下,CNTs会转移橡胶基体受到的应力,因此CNTs可以补强胶料的力学性能。CNTs改善NR/BR硫化胶物理性能如表4所示。比较表4与表2可知,添加CNTs的5#~8#胶料的硬度和定伸应力增大,拉断伸长率变小,原因是定伸应力与胶料对拉伸形变抵抗作用相关,与胶料的总交联密度有关,两者为线性关系。CNTs具有较大的长径比,加入材料后会连接橡胶分子链,类似物理交联,增大了交联密度,即定伸应力变大。而CNTs和胶料分子链形成的网络,会对分子链运动造成影响,所以拉断伸长率变小,硬度变大。不同树脂体系对撕裂强度的影响不同,在石油树脂体系中CNTs的撕裂强度提高较大,这与石油树脂降低胶料黏度、改善CNTs在橡胶基体中的分散性有关[9]。

表4 硫化胶的力学性能

2.3 CNTs在NR/BR硫化胶的分散情况

图1为6#胶料硫化胶的断裂面扫描电镜图,其断面处可以清晰地看到线性的CNTs,CNTs在NR/BR硫化胶中分散良好,但局部有团聚现象,原因是CNTs具有较强的缠结作用,而混炼时产生的剪切力不足以将CNTs解缠结。且这些CNTs一方面会阻止材料在受力时产生的裂纹扩展,另一方面也有较好的补强作用,因而添加CNTs后胶料撕裂强度大幅提高。

图1 6#胶料硫化胶断裂面的扫描电镜照片

3 结 论

(1)在NR/BR共混胶中添加石油树脂后,胶料的硬度和定伸应力有所降低,拉伸强度变化不大,拉断伸长率、拉断永久变形和撕裂强度增大。

(2)与添加石油树脂的胶料比较,添加反应型酚醛树脂(补强树脂)的并用胶料,胶料的tc10明显缩短,胶料的硬度和定伸应力提高,拉伸永久变形和拉断伸长率降低,拉伸强度和撕裂强度变化较小。

(3)在不同树脂体系的共混胶中加入CNTs,对NR/BR共混胶的撕裂性能影响很大,石油树脂与CNTs并用时胶料的抗撕裂性能较好。

(4)CNTs在NR/BR混炼胶中整体分散性较好,但局部会有团聚现象。