丁腈橡胶的热氧老化及寿命预测*

袁兆奎,吴天昊,李 楠,肖建斌

(1.青岛科技大学,山东 青岛 266042;2.青岛四方车辆研究所有限公司,山东 青岛 266031)

市场对NBR需求量的增长,预示着NBR具有广阔的发展空间[4]。如今人们对制品的可靠性要求越来越高,制品安全性问题变得至关重要。本文通过对比不同热氧老化温度下NBR力学性能的变化,探究影响热氧老化的条件,并且根据所测得的结果对NBR的寿命进行预测,得到较为理想的数学模型,以此对NBR制品的使用期限提供技术保障。

1 实验部分

1.1 原料

NBR:1846,德国朗盛公司;其他配合剂均为工业级市售产品。

1.2 仪器及设备

橡胶开炼机:S(X)R-160A型,上海轻工机械技术研究所;电热平板硫化机:XLB型,青岛第三橡胶机械厂;GT-M2000-A型无转子硫化仪、AI-7000M型电子拉力机、GT -7017型老化试验箱:台湾高铁科技股份有限公司;电加热平板硫化机:HS100T-FTMO-90型,佳鑫电子设备科技有限公司;橡胶硬度计:上海险峰电影机械厂;厚度计:HD-10型,上海化工机械四厂。

1.3 实验配方

NBR实验配方(质量份)为:NBR 1846 100,氧化锌 5,硬脂酸 1,防老剂RD 2,防老剂MB 1,微晶蜡 1,炭黑N330 20,炭黑N550 40,增塑剂TP95 20,过氧化二异丙苯 1.5,硫磺 0.3,促进剂DM 1.2,促进剂TMTD 1.0。

1.4 试样制备

使用橡胶开炼机对混炼胶进行加工,停放4 h左右之后,使用无转子硫化仪在165 ℃的条件下对混炼胶进行硫化曲线的测定。通过测定出的硫化曲线得到硫化制片所需要的时间,然后在混炼胶停放8 h后使用平板硫化机进行硫化制片,样片厚度为(2.0±0.3)mm,停放12 h后裁成性能测试所需要的样片。

1.5 性能测试

按照GB/T 528—2009,将试片制成哑铃状试样,在温度为(23±2)℃、相对湿度为60%~70%的条件下进行性能测试。测试过程中拉伸速度为500 mm/min,实验结果取5个试样的平均值;老化前后试片拉伸强度的变化按照GB/T 3512—2014进行测试,将裁好的各拉伸试样放入老化试验箱中,在循环热空气的作用下进行老化性能测试。

2 结果与讨论

2.1 老化温度及老化时间对NBR力学性能的影响

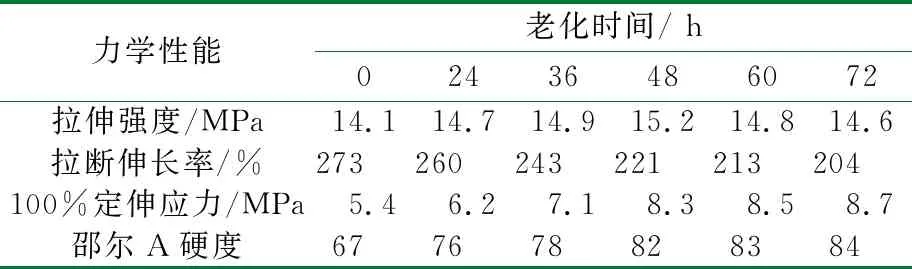

按照GB/T 3512—2014,在120 ℃、110 ℃、100 ℃和90 ℃热氧老化温度下,对硫化胶在不同老化时间下的力学性能进行测试,结果如表1~表4所示。

表1 120 ℃时NBR老化后力学性能

表2 110 ℃时NBR老化后力学性能

表3 100 ℃时NBR老化后力学性能

表4 90 ℃时NBR老化后力学性能

从表1~表4可以看出,不同热氧老化温度下,NBR的拉伸强度均出现了先上升后下降的现象。这是因为NBR硫化胶在老化过程中分子链上与支链部分或双键相连的氢被氧夺走,使分子链生成大自由基,从而引发分子链间交联,导致交联键增多,由于受高温的影响,在老化前期交联键的生成速率升高,从而导致交联密度升高,拉伸强度前期出现升高现象。由于老化时间的延长以及高温作用,橡胶内部大分子链出现降解,导致拉伸强度在后期出现下降现象现象。

2.2 NBR寿命预测

橡胶制品在储存过程中逐渐变质,最终失去使用价值。用实际贮存的方法来确定橡胶制品的贮存期,虽简单易行,数据可靠,但要经历很长时间,可操作性不强。经过人们对橡胶制品的自然老化和人工加速老化进行的研究,可利用热空气老化箱来加速制品老化,并测定胶料选定性能的变化和达到指定临界值的时间,以及利用阿累尼乌斯方程来推算橡胶的储存寿命[6]。Dakin寿命推算法是一种经典的寿命预测方法,是Dakin于1948年首次提出,此法首先选取一个橡胶性能发生变化的临界值P,然后在临界值P以下,建立贮存期t与温度T之间的关系式[7],得到类似于阿累尼乌斯方程的t与T的关系式,如式(1)所示。

logt=a+b/T

(1)

式中:a与b均为常数,通过建立logt与1/T的关系图可以拟合成一条直线,直线的斜率即为b,直线的纵截距即为a,之后通过式(1)即可求出常温下橡胶的使用寿命。

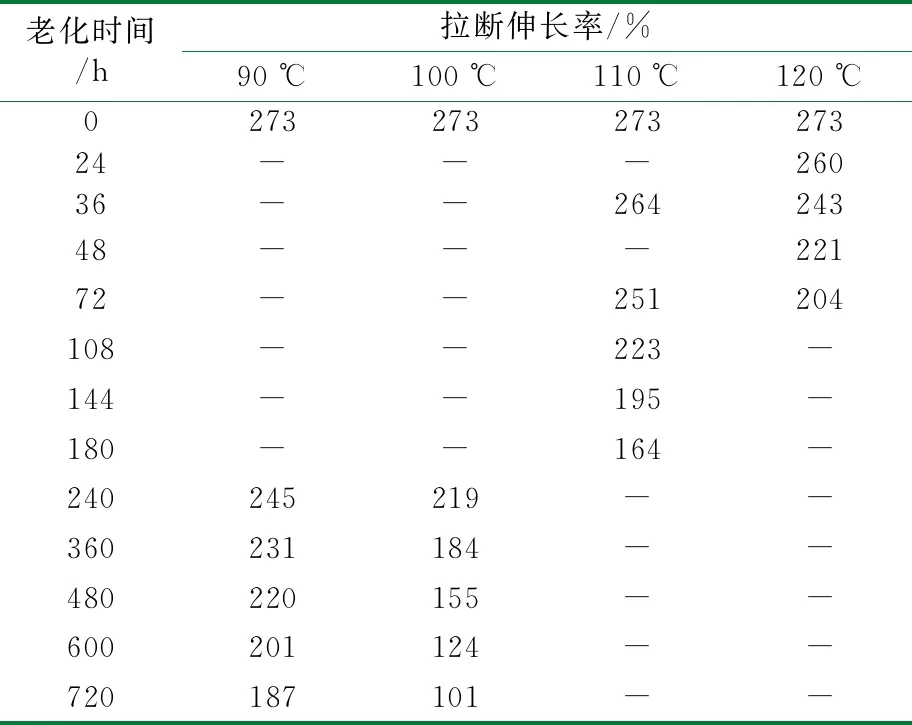

此次实验采用橡胶试样的拉断伸长率数值变化进行寿命测定,临界值选取以原始数值下降到70%为临界点。选定120 ℃、110 ℃、100 ℃、90 ℃四个实验测试温度,将所选的性能数据的变化看作老化时间的函数,将周期老化后的试样进行性能测试,所得数据拟合成直线方程,再求出橡胶失效所对应的时间,对时间与温度的函数做出阿累乌尼斯图,所得的直线外推至室温或使用温度下的失效时间[8]。

由于橡胶在实际使用过程中所需要达到的某些性能会随着老化程度的增加而丧失,因此需要用某种力学性能来衡量这个老化程度。按力学性能测试标准所得到的硫化胶试样初始拉断伸长率为273%,根据实际需要可知,当拉断伸长率下降到初始值的70%时,橡胶将会失去使用性能,即191.1%为拉断伸长率的临界值,通过对不同温度下经历不同老化时间的硫化胶拉断伸长率进行检测,得到如表5所示的拉断伸长率与老化时间和温度的关系。

表5 特定性能与老化时间的对应关系

根据表5数据,分别对90 ℃、100 ℃、110 ℃和120 ℃温度下所对应的老化时间进行作图。由于在老化温度为90 ℃时,老化实验所需要的时间比较长,因此选取其中几个代表性的时间点,对得到的数据进行整合,结果如图1所示。

老化时间/h图1 90 ℃下拉断伸长率-老化时间关系图

研究发现,不饱和碳链橡胶的氧化都是按照自由基连锁反应机理进行的,反应具有自动催化特征,即反应中的主要产物是过氧化氢物,它对氧化起到自动催化作用[9]。理想的氧化动力学反应是一条曲线,因此由图1所示的结果,对曲线进行拟合,得到的抛物线方程如式(2)所示。

y1=2.128×10-6x2-0.123 5x+274.821

(2)

式中:y1为拉断伸长率,x为老化时间。

由式(2)可以得出,当拉断伸长率下降到191.1%时,所需要的老化时间为782.1 h。将100 ℃下的加速老化实验所得到的数据进行整合,根据拉断伸长率和老化时间的关系进行作图,结果如图2所示。

老化时间/h图2 100 ℃下拉断伸长率-老化时间关系图

由图2进行二次函数拟合可得到抛物线方程式(3)。

y2=1.336×10-5x2-0.254 51x+274.9

(3)

根据式(3)可知,当拉断伸长率的临界值下降到191.1%时,所对应的老化时间为334.7 h。将110 ℃下加速老化实验所得到的数据进行整合,将拉断伸长率对老化时间进行作图,结果如图3所示。

老化时间/h图3 110 ℃下拉断伸长率-老化时间关系图

对图3所得到的曲线进行二次函数的拟合,得到抛物线方程式(4)。

y3=-0.002 36x2-0.201 18x+274.336

(4)

根据式(4)可知,当拉断伸长率的临界值降为191.1%时,所对应的老化时间为149.8 h。对120 ℃下加速老化实验所得到的数据进行整合,依据拉断伸长率和老化时间的关系进行作图,结果如图4所示。

老化时间/h图4 120 ℃下拉断伸长率-老化时间关系图

由图4所示的结果可以得到抛物线方程式(5)。

y4=-0.002 48x2-0.860 83x+275.71

(5)

根据式(5)可知,当拉断伸长率下降到临界值191.1%时,所对应的老化时间为79.8 h。

根据Dakin寿命推算法,将实验温度与临界时间换算成1/T与logt,对测试温度的倒数1/T和临界时间的对数logt进行作图,结果如图5所示。

1/T图5 临界值时间与测试绝对温度关系图

对图5的曲线进行线性拟合,得到直线方程式(6)。

y=4 745.60x-10.191 6

(6)

利用外推法,推算出23 ℃时的自然老化时间,模拟使用温度35 ℃时的老化时间,以及模拟动态生热时(45 ℃)的老化时间,得到的结果分别为36年、9年和3年。

3 结 论

(1)在NBR热氧老化的过程中,不同老化温度下NBR的拉伸强度随着老化时间的延长,呈现出先略微上升后下降的趋势,而拉断伸长率不断下降,100%定伸应力和硬度不断上升。

(2)温度是影响NBR热氧老化的关键因素,温度越高,NBR热氧老化速度越快。

(3)通过运用阿累尼乌斯方程的变形方程式,利用拉断伸长率随老化时间和老化温度的变化规律,可以预测出NBR在常温下储存的寿命为36年,在模拟使用温度35 ℃下寿命为9年,模拟动态生热(45 ℃)状态下的寿命为3年。