夏季运输环境对EPDM混炼胶的影响

张志强,沈弘毅,王晓君,孙修强

(1.固恩治(青岛)工程橡胶有限公司,山东 青岛 266042;2.上汽通用汽车有限公司,上海 201201)

随着环保问题受到国家的日益关注,越来越多的橡胶制品企业依赖于外部的供应商为自己提供足量的混炼胶。但是运输过程中一年四季恶劣的温湿度环境是否会影响混炼胶的加工性,最终是否会影响产品的性能等一系列问题引起了橡胶制品企业和下游客户的广泛关注。

目前混炼胶的公路运输用冷藏货车,可以实现混炼胶在运输过程中的温湿度控制,但是成本较高。本文通过实验室模拟长途运输引起的环境温湿度变化,证明运输路途中的高温高湿条件不影响三元乙丙橡胶(EPDM)混炼胶的挤出性能和安全焦烧性能,而且经过高温高湿运输条件的混炼胶生产出的散热器水管,其各项性能均保持良好,即不影响水管的产品质量,没有生产质量风险,从而确保EPDM混炼胶即使在夏季的恶劣运输条件下也可以使用普通货车进行运输。

1 实验部分

1.1 原料

过氧化物硫化体系的EPDM混炼胶:固恩治(青岛)工程橡胶有限公司。

1.2 仪器及设备

高低温老化试验箱:MY-7250-BLB,江苏艾默生试验仪器科技有限公司;门尼黏度计:UM-2050,优肯科技股份有限公司;流变仪:UR-2010,优肯科技股份有限公司;电子拉力机:TCS-2000,高铁科技股份有限公司;水管振动脉冲试验机:MTC-800CNUC,科通仪器有限公司;差示扫描量热仪(DSC):Q20,TA仪器公司;橡胶加工分析仪(RPA):RPA-2000,美国阿尔法科技公司;布鲁克能谱仪(EDX):QX70,布鲁克(北京)科技有限公司;空气老化试验机:GT-7017-EM,高铁科技股份有限公司

1.3 试样制备

将60 kg的EPDM混炼胶置于高低温老化箱中,老化箱的程序设置为5个循环,每个循环的条件是首先在70 ℃和80%湿度下放置6 h,然后在50 ℃和80%湿度条件下再放置18 h[1]。每一个循环结束,测试门尼黏度、门尼焦烧和流变数据。第3循环、第5循环和循环结束测试物理机械性能。五个循环结束后,将混炼胶放入挤出机,挤出内径为19 mm、壁厚为3.5 mm的胶管,然后置于170 ℃的高压硫化罐中硫化40 min。

1.4 分析测试

硫化特性采用ISO 6502进行测试;橡胶硬度采用ISO 7619—1进行测试;物理机械性能采用ISO 37进行测试;橡胶密度采用ISO 2781进行测试;老化性能采用ISO 188进行测试;热性能采用ISO 11357—2进行测试;胶管性能采用GMW15024、GMW14329进行测试。

2 结果与讨论

2.1 硫化特性

表1为EPDM混炼胶在老化箱中于高温高湿条件下经历不同循环次数后的无转子硫化仪(MDR)和门尼焦烧数据。从表1可以看出,经历了5次循环,EPDM混炼胶的门尼焦烧(ts5)延长1 min,说明混炼胶中的过氧化物在高温高湿条件下还是稍有损耗。MH及MH与ML差值的轻微降低也说明了高温高湿的微弱影响,该影响微弱到可以认为在实验误差范围内。ts5的轻微差异说明高温高湿不会影响EPDM混炼胶的焦烧安全性能,而且这种胶料的硫化速度和硫化程度也不会因为高温高湿而变化[2]。

表1 高温高湿条件下不同循环次数下EPDM混炼胶的门尼焦烧和流变数据1)

1)ML为最小扭矩;MH为最大扭矩;t90为工艺正硫化时间;ts1为(ML+1)时对应的硫化时间;ts5为(MH+5)时对应的硫化时间。

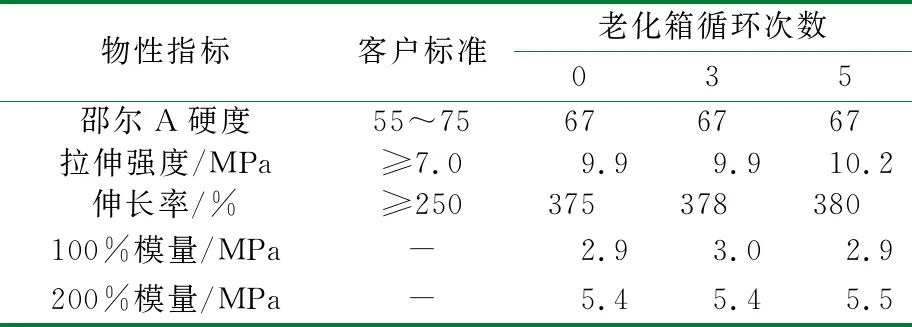

2.2 物理机械性能

表2对比了EPDM混炼胶未经过高温高湿环境储存的物理机械性能和经历3次、5次高温高湿循环实验后的物理机械性能,结果并无差异,说明高温高湿的模拟条件对胶料的初始物性没有影响。

表2 高温高湿条件下不同循环次数下EPDM混炼胶的物性

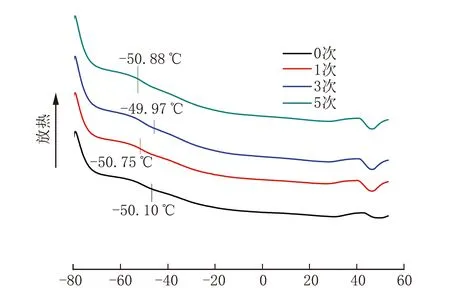

2.3 热力学行为

图1对比了未经过高温高湿环境储存和分别经历1次、3次、5次高温高湿循环实验后混炼胶的DSC数据。从图1可以看到,在-50 ℃左右出现吸热峰,当温度达到Tg时,高分子的分子链开始运动带来热效应,因此该吸热峰对应的温度即为Tg。对比老化箱中放置不同时间的胶料测试所得的Tg可知,胶料在高温下放置不同时间,Tg并不发生变化,说明高温放置胶料并不影响胶料的热效应[3]。

温度/℃图1 高温高湿条件下不同循环次数下EPDM混炼胶的DSC图

2.4 胶料组分

图2对比了未经过高温高湿环境储存和分别经历不同次数高温高湿循环实验后混炼胶的EDX数据图。

元素名称图2 高温高湿条件下不同循环次数下混炼胶的元素含量对比

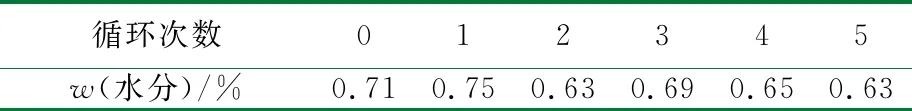

从图2可以看出,该混炼胶中的主要元素为C、O、Si、Al、Ca、Mg、S,从不同元素含量的对比明显看出,虽然经历了高湿度环境,会有水分深入混炼胶的内部,但是其对胶料主要元素含量的影响不大,尤其是氧元素的含量基本保持稳定,也就是说水分不会对混炼胶主要组分产生大的影响,这一点也可以从表3混炼胶水分含量的对比得到再次印证[4]。

表3 高温高湿条件下不同循环次数下混炼胶的水分含量

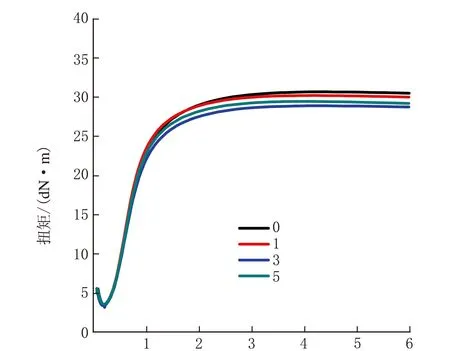

2.5 RPA数据分析

图3对比了未经过高温高湿环境储存和分别经历不同次数高温高湿循环实验后混炼胶的RPA弹性扭矩随时间变化情况。

时间/min图3 弹性扭矩随时间的变化图

测试温度为191 ℃,测试时间为6 min,经历5次高温高湿循环实验后,ML没变化,MH略有降低,这也再次印证胶料的硫化速度和硫化程度不会因为高温高湿而发生变化[5-6]。

2.6 胶管性能

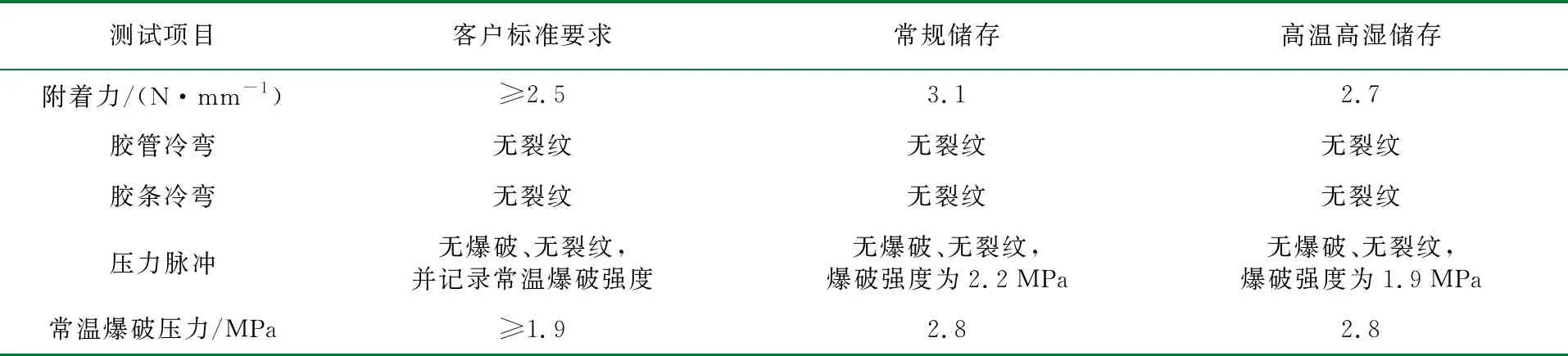

表4为胶料分别在高温高湿模拟环境及常温条件下储存后挤出胶管的性能对比。从表4可以看出,经过高温高湿胶料的初始附着力变差,但可以满足标准要求,这是由高湿度带来的轻微负面影响。初始爆破值基本不变,胶管冷弯及胶条冷弯都没有问题,这与2.2中提到的胶料物理机械性能未发生变化的结果也是吻合的。压力脉冲过程中胶管性能良好且没有任何损坏,经过高温高湿胶料的脉冲后爆破值可以满足标准要求,但略微有所下降。总体来说经过5个高温高湿循环,胶管初始附着力和脉冲后爆破值略有降低,但依然可以满足标准要求。

表4 胶管性能对比

3 结 论

(1)模拟夏季长途运输过程中的高温高湿条件,得到经过模拟长途运输后的混炼胶。

(2)夏季长途运输不会影响混炼胶的挤出加工性能和硫化安全性能,胶料的拉伸强度、断裂伸长率和模量等物理机械性能也不会受夏季高温运输的影响。

(3)即使经历了苛刻的夏季运输环境,胶料在制备成胶管后,只有附着力会有轻微下降,其他性能几乎没有差异,可以满足客户标准要求,不会影响产品的实际使用。

(4)EPDM混炼胶在夏季长途运输过程中的稳定性能为企业外购运输EPDM混炼胶提供了一定的安全保障。