某特种汽车备胎架故障分析

巩丽琴,杨立荣,2,贺帅

(1.泰安航天特种车有限公司,山东泰安 271000; 2.燕山大学,河北秦皇岛 066004)

0 引言

特种车底盘通常采用重型轮胎,重型轮胎体积大、质量大、更换不便,为解决该问题特设计开发了一套液压备胎收放装置。某特种车底盘采用常流式动力转向系统,固可在该转向系统的基础上增加一套液压回路,利用液压缸实现备胎架的收放[1]。样车试验、备胎处于地面状态时,备胎架存在无法收放问题。为解决该问题,对该备胎架进行结构分析,并计算管路及阀件压力损失,对备胎架液压系统进行分析。

1 故障原因分析定位

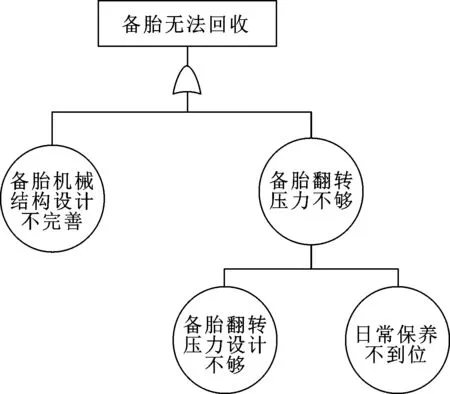

经对备胎无法回收质量问题进行分析,绘制了引起该问题的故障树,如图1所示,分别对故障原因进行分析。备胎无法回收包含备胎机械结构设计不完善和备胎翻转压力不够两种可能因素。其中压力不够可能因压力设计不够或日常保养不到位造成。

2 备胎机械结构设计分析

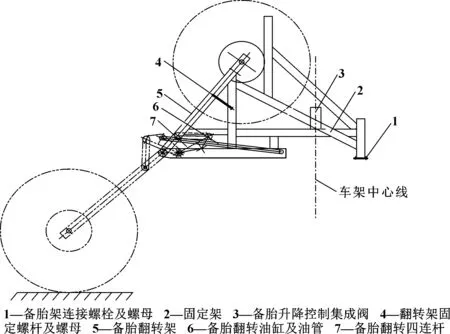

该机构由备胎翻转架、固定架、备胎翻转油缸及油管、备胎升降控制集成阀、备胎翻转四连杆等组成(如图2所示)。固定架通过备胎架连接支架固定在车架纵梁上,备胎翻转油缸一头连接在固定架上,一头连接在四连杆上,备胎翻转架通过转轴与四连杆和固定架分别相连。工作时,油缸推动四连杆摇杆,通过四连杆上的连杆推动备胎翻转架使其绕翻转架与固定架回转轴回转,完成备胎的装卸作业。此设备操作简单,备胎装卸方便,可安放多种型号的备胎,并避免轮胎的悬空现象,提高轮胎在汽车行驶中的稳定性[2]。

图1 故障树分析拓扑图

图2 备胎架结构

对备胎架翻转过程中进行研究,分别对落地、水平、垂直3种状态进行分析,可知备胎架翻转过程无死点现象,备胎机械结构设计不完善导致备胎无法回收的因素排除。

3 备胎翻转压力分析

备胎升降机构由油缸驱动四连杆的摇杆1、摇杆1驱动连杆、连杆驱动摇杆2来实现备胎的升降运动,如图2所示。

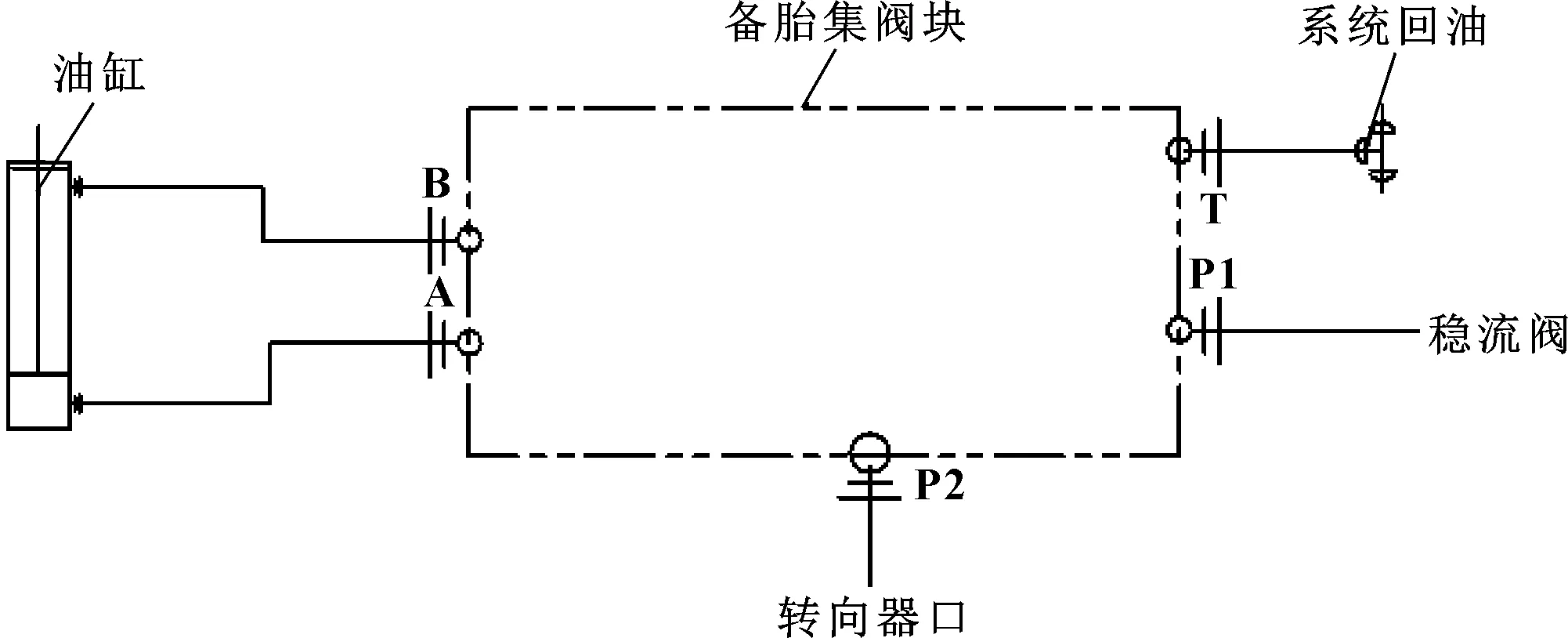

图3 备胎翻转系统工作原理

油缸拉(推)力:

式中:F为油缸力(N;拉力时为正数,推力时为负数);m为备胎及轮辋总质量(kg);L为备胎距支座2的水平距离(mm);L1为支座1距油缸的垂直距离(mm);L2为支座1距连杆的垂直距离(mm);L3为支座2距连杆的垂直距离(mm)。

计算油缸所需的最大压力

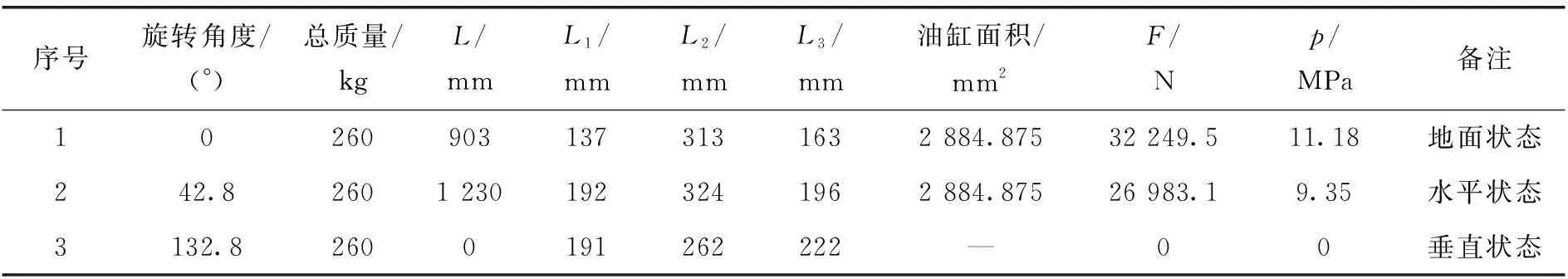

对该特种汽车备胎翻转系统进行计算,分别针对备胎落地状态、备胎水平状态、备胎垂直状态,计算备胎升降油缸所需压力值,见表1。

表1 备胎升降时各参数变化

由表1可知:备胎处于地面状态时油缸压力最大,压力值为11.18 MPa。

备胎架管路及阀件压力损失计算。液压油流经较长管道(如胶管、钢管等)时,液压油存在一定的压力损失,即沿流体流动方向,管道上游比下游略高出一个压差。这个压差值与管道长度成线性关系,即管道越长,压损越大。该特种汽车备胎翻转系统工作原理如图3所示,系统压力由稳流阀中的溢流阀决定,稳流阀出油口压力为13.5 MPa,液压油自稳流阀经稳流阀出油胶管到备胎集阀块P1口,备胎液压系统中管路及阀均造成一定压损[3]。

根据上述分析计算液压油自稳流阀出口到备胎集阀块出口的压力损失,主要由两部分组成:流经液压管路的沿程压力损失和流经阀体的局部压力损失。

沿程压力损失计算:

(1)计算液压胶管内液压油流速v=Q/A,计算可得:v=0.823 m/s。

(2)计算雷诺数Re=vd/υ,计算可得:Re=1 564.4。

(3)判断流态及计算沿程阻力系数λ。Re<2 320,液流为层流。λ=64/Re,计算可得:λ=0.041。

局部压力损失计算。根据液压元件手册相关章节,节流阀通流稳定的前提条件是:节流阀前后压差Δp>0.3 MPa。只有Δp达到此值后,节流阀的流量才稳定。备胎架液压系统中,共有2个节流阀(调速阀),所以液压系统局部压力损失按1 MPa计。

备胎架所需工作压力。由表1可知备胎处于地面状态时油缸压力最大,压力值为11.18 MPa,备胎架液压系统所需工作压力为(11.18+1+0.03) MPa,即备胎架液压系统工作压力不低于12.21 MPa,考虑到压力裕量,设计备胎架液压系统能提供的最高工作压力为13.5 MPa。将压力表接入液压系统,通过重新调整稳流阀中溢流阀压力,使出油口的压力值达到13.5 MPa,备胎顺利回收。

根据液压元件手册相关章节,液压设备工作中产生故障,除设计、制造等方面的原因外,液压设备的使用、维护管理不当也是产生故障的主要原因[4]。因此,正确使用与精心保养液压设备,可以防止机件过早磨损和遭受不应有的损坏,保障液压系统效率,延长设备的使用寿命。加强液压设备的日常维护保养,是预防液压设备故障的主要手段。

4 结束语

针对某特种车备胎架故障分析,通过绘制引起该问题的故障树,分别对备胎架进行结构分析和管路及阀件压力损失计算,找到了故障原因,对备胎架液压系统进行优化分析,分析结果与实际情况吻合。通过重新调整稳流阀中溢流阀压力,有效改善了该特种车备胎架收放问题,提高了装备使用的可靠性。

——简评《备胎》