车灯流道结构对流场的影响研究

顾小江,李茹,孟庆恩,尹丽伟,刘演华

(1.常州星宇车灯股份有限公司,江苏常州 213000; 2.河海大学机电工程学院,江苏常州 210098; 3.中国科学院上海硅酸盐研究所,上海 200050)

0 引言

随着城市交通的日益发达,汽车相关的制造业也逐渐成熟,尤其是汽车灯具的设计和制造工艺、灯具制造的质量档次都有了很大提高。灯具雾气问题是全球性的并普遍存在的,也是前照灯市场中主要抱怨问题[1]。灯罩内表面产生雾气时涉及到热流动、光学、材料、结构等多方面知识,在处理车灯起雾方面,当前的经验和技术还存在很多的不足之处。在过去的灯具设计中,光学设计占据主导地位,利用光学完成主要设计工作,而在车灯流道结构对灯内流场影响的分析上存在很大的缺陷[2]。汽车灯具内发生流动主要是因为温度分布不均匀引起的自然对流。灯内气体流动很大程度决定了灯内的温度,可以通过调整车灯结构或增加灯具换气设计的方式改善灯内空气的流动,对流可以将热量传递到灯腔的各个部分,提高每个区域的温度,避免低温的死区,同时强对流可以促使灯内水分蒸发,从而降低结雾的可能[3]。通过改善灯内流道结构可以很好地改善灯内气流的流动以及灯内气流与外部环境的交换,从而在设计初期避免雾气在灯罩面的产生。

1 车灯的结构分析

设计车灯结构时,为了满足美观和功能要求,存在辐射和对流死角,某些区域温度低于车灯内部水蒸气饱和温度,容易出现结雾现象。汽车的前照灯结构相对较复杂,形成的流道也各不相同。在灯具设计过程中,主要可调整流道长度、间隙以及流道角度的变化对气流运动的影响。

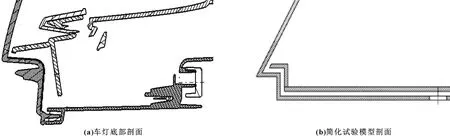

通过对比不同灯内流道结构的差异进行分析和探讨,总结出车灯普遍的流道结构如图1所示,对车灯流道模型进行简化。

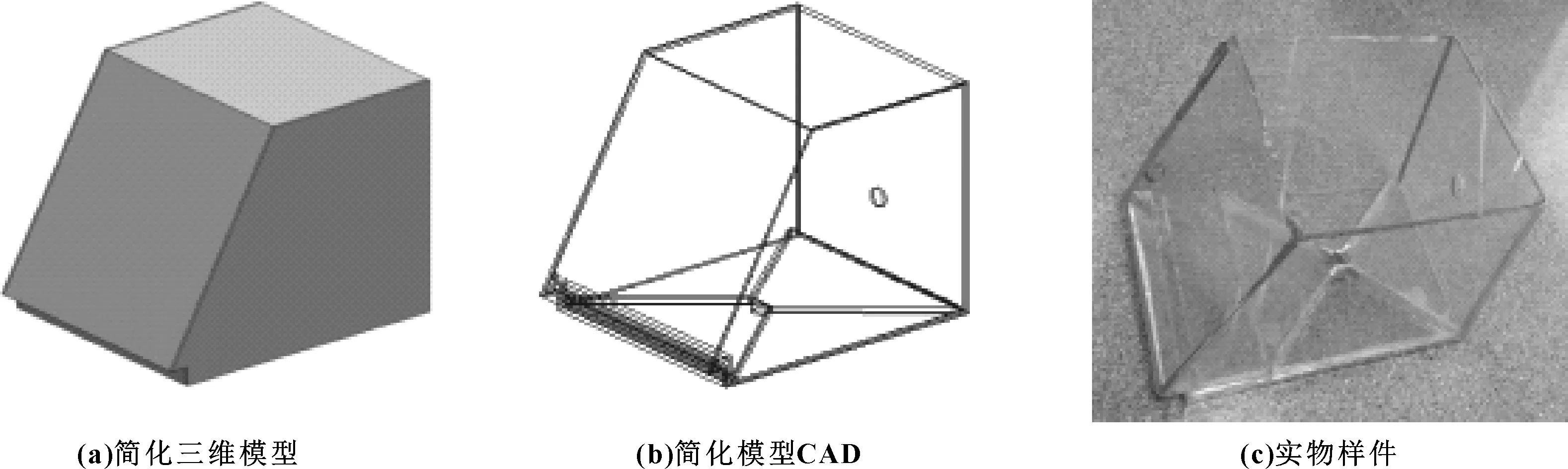

该简化模型中主要保留了可以体现流道影响因子的关键参数,饰圈与灯罩间的间隙、灯罩底部朝向壳体内腔的翻边角度、饰圈与灯罩面上下端进出口间隙、灯罩面底部上下翻边的长度等都可以在其中体现出来,为后续单一变量的试验方法及制作模型试验验证提供可操作性与可行性。简易流道实验三维建模及实物样件如图2所示。

图1 模型剖面

图2 简易流道实验三维建模及实物样件

1.1 流道模型研究参数及参数范围的确立

研究简化车灯流道试验模型主要是得出在车灯工作过程中气流通过透气孔流入流道中,调整饰圈与灯罩面的间隙、灯罩翻边的角度、饰圈上下端出入口距离的大小对气流流速大小的影响,得到消散雾气的理想气流流速,从而有效降低车灯总成起雾风险,提高车灯的使用性能,预防和控制车灯起雾问题。

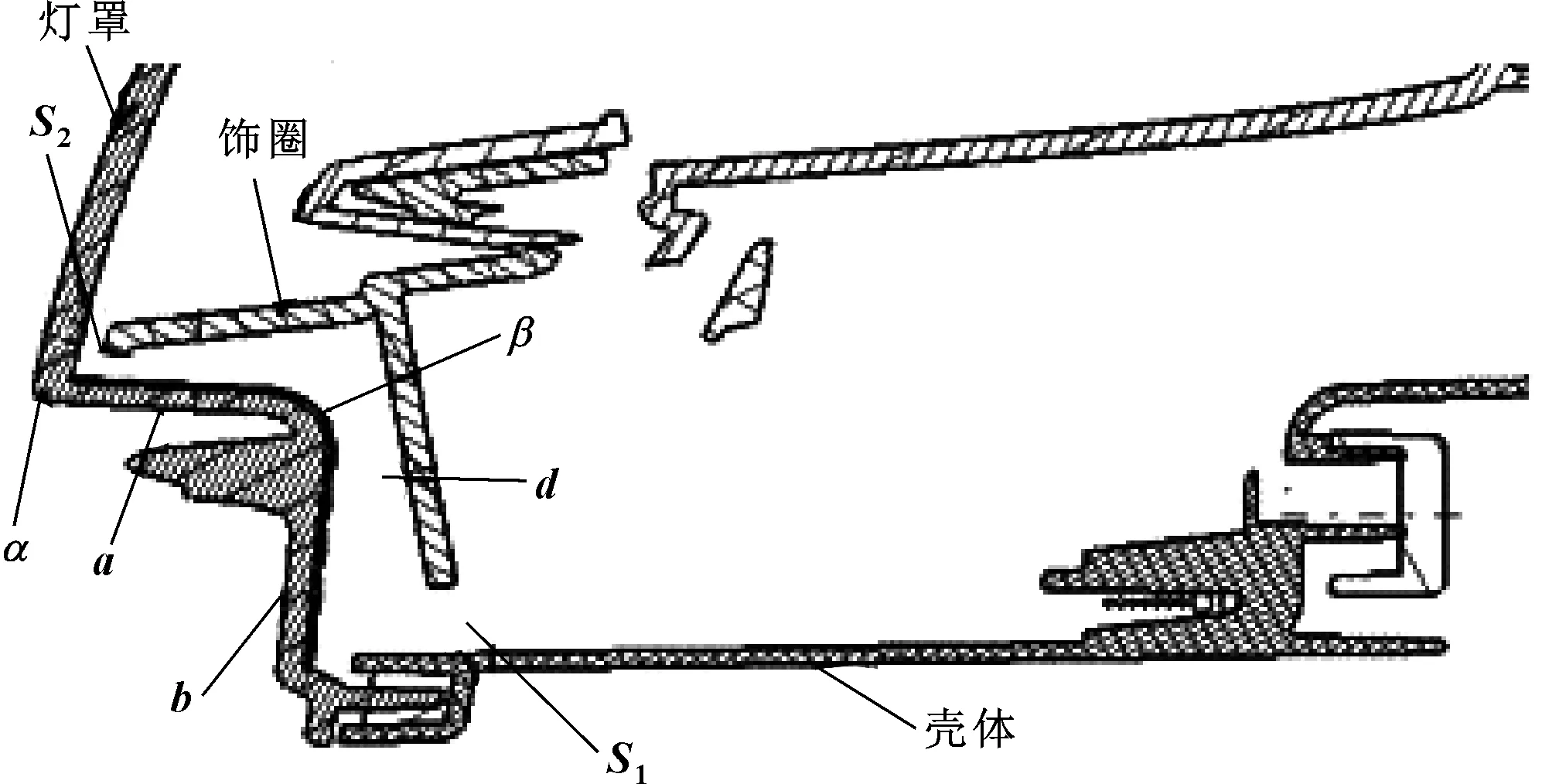

在车灯实际设计中,为了满足配光、车灯整体造型及车灯美观等需求,饰圈与灯罩面间隙、灯罩翻边的角度、饰圈上下端出入口距离等都有一个实际设计参考。根据车灯统计测量结果以及实际设计参考,车灯各研究参数确立如图3所示。

图3 车灯底部剖面

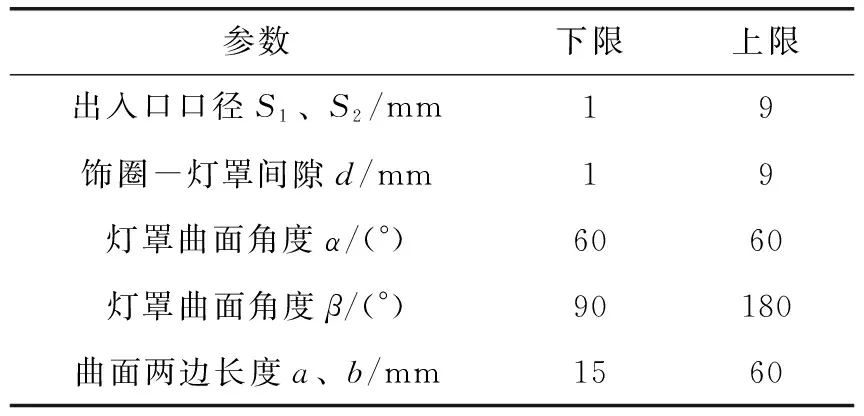

饰圈与灯罩面间隙、灯罩翻边的角度、饰圈上下端出入口距离等实验参数取值范围如表1所示。

表1 车灯流道各个参数统计

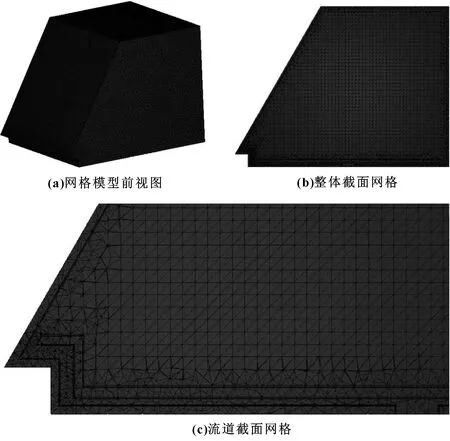

1.2 车灯模型的网格划分

将一个连续系统分割成有限个单元,对每一个单元给出一个近似解,再将所有单元按照一定的方式进行组合,来模拟或者逼近原来的系统,从而将一个连续的无限自由度问题简化为一个离散的有限自由度问题进行分析求解。求解的精确性取决于好的网格质量,而网格数量过多又会影响分析周期。与其他前处理软件相比,Autodesk CFD软件可自动生成网格,其简单快速的结构化网格划分功能使其在CFD前处理过程中得到了极其广泛的应用[4]。

简化后的前照灯流道实验几何模型中由灯罩、壳体、导流板和饰圈形成的封闭空间为灯腔内部流体计算域。根据模拟分析的需要,对精度要求高的地方,如流道内的空气域、饰圈与灯罩面间的空气域网格划分得细一些;对于对分析模拟不太重要的地方如壳体部分、灯罩部分网格可以划分得粗一些,因为有限元分析结果的精度取决于网格的质量,而网格数量过多又会影响分析周期。整体网格如图4所示。

图4 网格截面

1.3 车灯模型物理模型设定

Autodesk CFD软件中有多种物理模型可供选择,如能量方程、多相流模型、湍流模型、辐射模型、组分传输模型、离散相模型等。本文作者在该车灯的温度稳态模拟中选用的是能量方程、层流模型、组分传输模型。

(1)

Re小于2 300,故该灯内部的自然对流为层流,选用层流模型。

1.4 车灯简化模型材料参数设置

在建立模拟分析模型中非常关键的一步便是正确设定所研究物质的物性参数。在Autodesk CFD中,物性参数的设定是在Materials(材料)面板中完成的。

该流道试验模型的计算流体域主要是由灯罩、壳体形成的封闭空间,定义为混合气体。对于固体材料来说,需要定义材料的密度、热传导系数和比热容,如果模拟半透明物质,还需要设定物质的辐射属性。此模型均采用PC材料,其各项物性参数设置如图5所示。

图5 流体与固体物性参数

1.5 简化模型边界条件设置

研究简化车灯流道试验模型主要是通过调整流道结构参数,得到能消散雾气的理想气流流速,从而有效降低车灯总成起雾风险,提高车灯的使用性能,对车灯起雾问题起到预防和控制作用。

本文作者根据雾气试验统计及经验设计,在通气口入口处设置流速为1 000 mm/s,在出口处设置压力为0,气流通过导流板流入饰圈与灯罩之间,通过壳体后方透气孔流出,调整饰圈与灯罩面的间隙、灯罩翻边的角度、饰圈上下端出入口距离的大小,统计在饰圈与灯罩面间隙出口处气体流速的大小,从而得出不同流道结构对流场的影响。

2 流场的模拟结果及流速统计分析

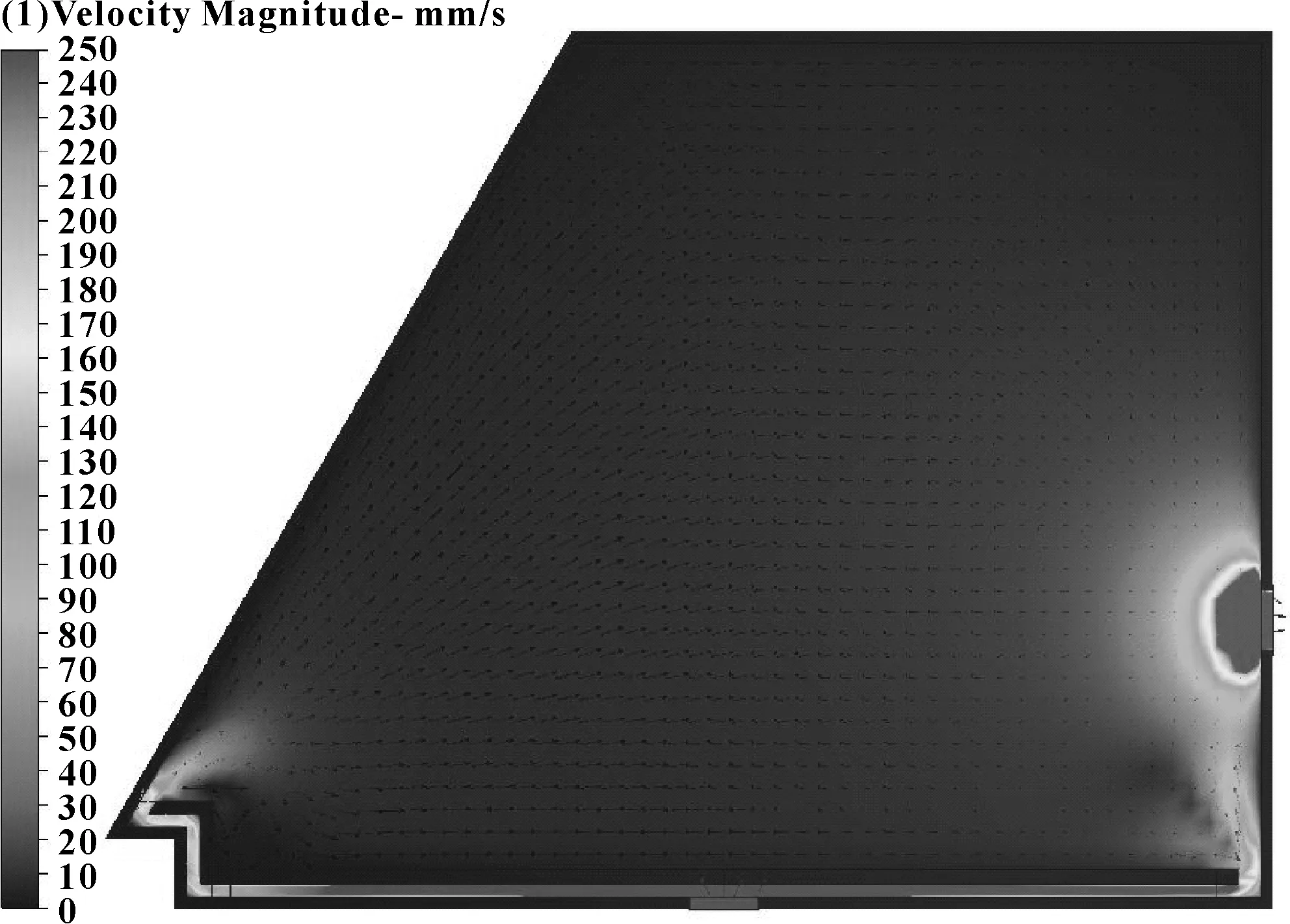

在Autodesk CFD中设定完求解选项后进行求解,得到的流道模型流场整体分布如图6所示。

图6 流道模型流场整体分布

如图6所示:气流由底部透气孔流入,分别向腔体前后两侧流出,后方流道间隙为5 mm不变,研究前方饰圈与灯罩间隙内气流流动情况。调整饰圈与灯罩面的间隙、灯罩翻边的角度、饰圈上下端出入口距离的大小,测量饰圈与灯罩面出口出定点的流速。

用单一变量法对流道出口口径S1、流道入口口径S2、饰圈与灯罩间隙d、灯罩曲面角度β、曲边长度a、曲边长度b分别进行研究。

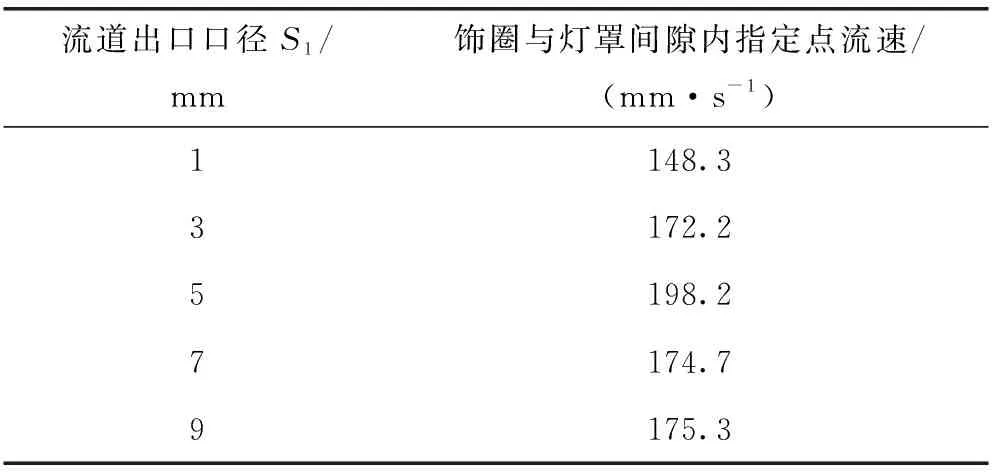

流道出口口径S1对气流流速的影响统计数据如表2所示。

表2 各流道出口口径流速统计

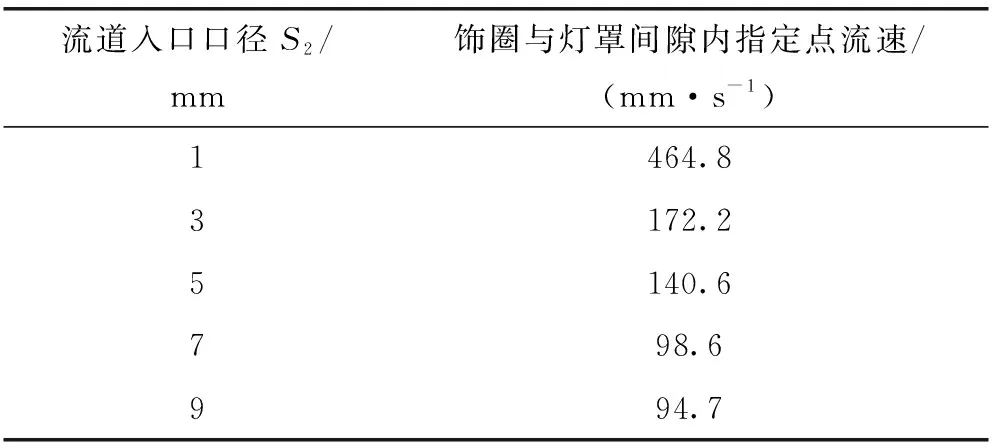

流道入口口径S2对气流流速的影响统计数据如表3所示。

表3 各流道入口口径流速统计

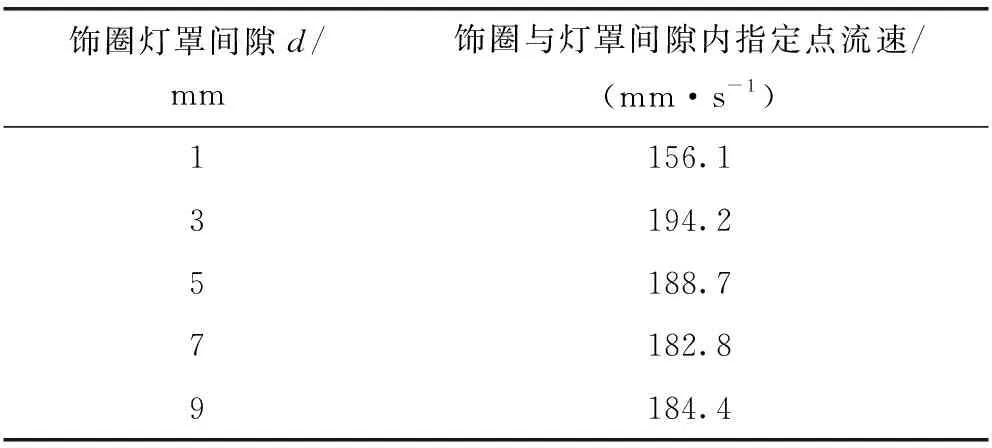

饰圈与灯罩间隙d对气流流速的影响统计数据如表4所示。

表4 不同饰圈与灯罩间隙处流速统计

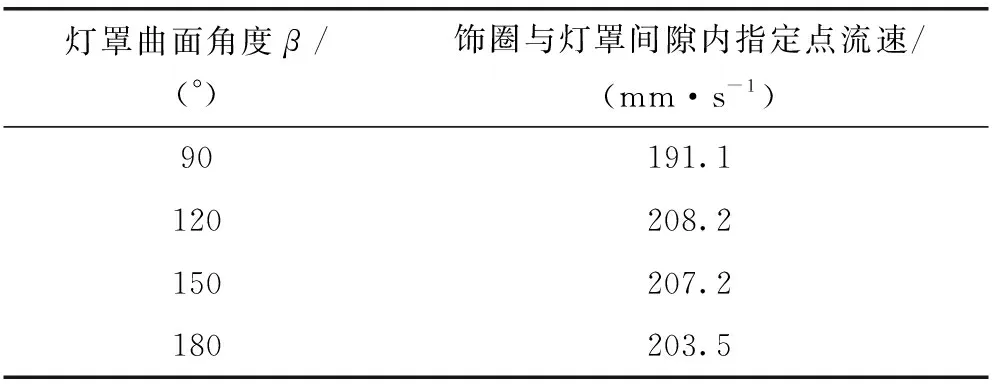

灯罩曲面角度β对气流流速的影响统计数据如表5所示。

表5 不同流道角度的流速统计

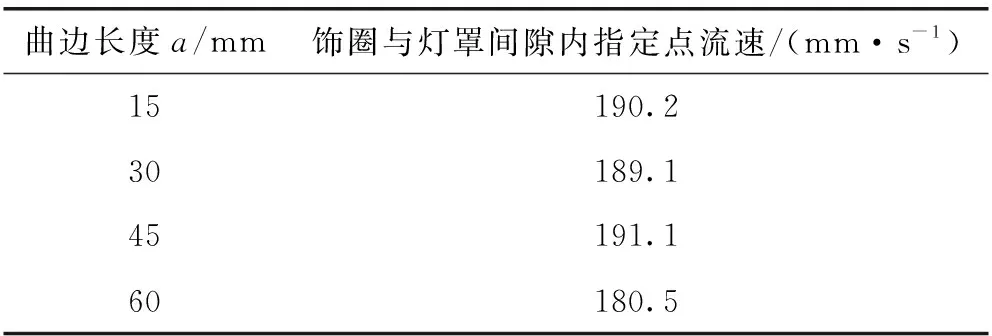

曲边长度a对气流流速的影响统计数据如表6所示。

表6 不同曲边长度a流速统计

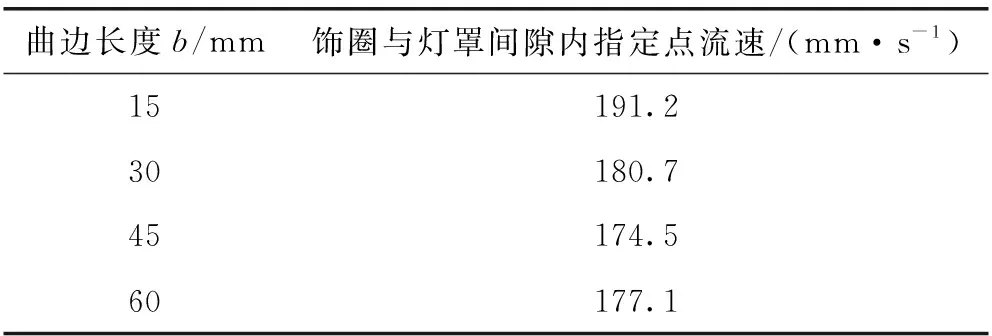

曲边长度b对气流流速的影响统计数据如表7所示。

表7 不同曲边长度b流速统计

由表2—表7可知:当流道出口口径为5 mm时,间隙内流速最大;当流道入口口径越小时,间隙内流速越大,入口口径大于3 mm时,流速变化较小;饰圈与灯罩间隙在3 mm时,间隙内流速最大,间隙距离大于3 mm时,流速变化较小;当灯罩曲面角度大于120°时,间隙内流速较大,流速变化较为平缓,灯罩曲面角度为90°时,流速最小;当上曲边长度小于45 mm时,间隙内流速较大,且变化较小,上曲边长度大于45 mm时,流速开始减小;下曲边长度变化对饰圈与灯罩内间隙流速的影响相反,当下曲边长度为45 mm时,流道间隙内流速最小。

3 流道模型饰圈与灯罩角度试验验证

3.1 实验方法及设备

通过吸气泵提供稳定气源,通过U形管连接气压计,获得流速一定的气流,通过橡胶泥密封模型底部透气孔,流入导流板内,壳体上设有灯罩,灯罩上设有翻边,灯罩内设有与翻边形状相对应的饰圈,灯罩面下翻边曲边呈一定角度,饰圈与所述翻边形成间隙,间隙的一侧设有安装孔,安装孔与风速测速仪连通,壳体一侧设有透气孔,壳体底部设有导流板和进气孔。

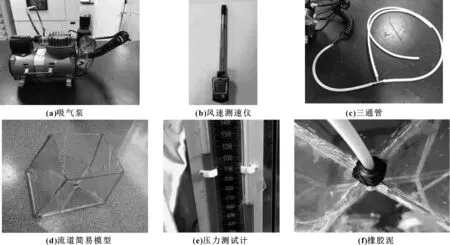

由于此次实验主要通过改变灯罩面下翻边曲边角度,测量指定点流速,故需要借助风速测速仪。实验设备包括流道样件模型、量角器、风速测速仪、铝箔、吸气泵、三通管、气体流量计、橡胶软管等,如图8所示。

图8 实验设备

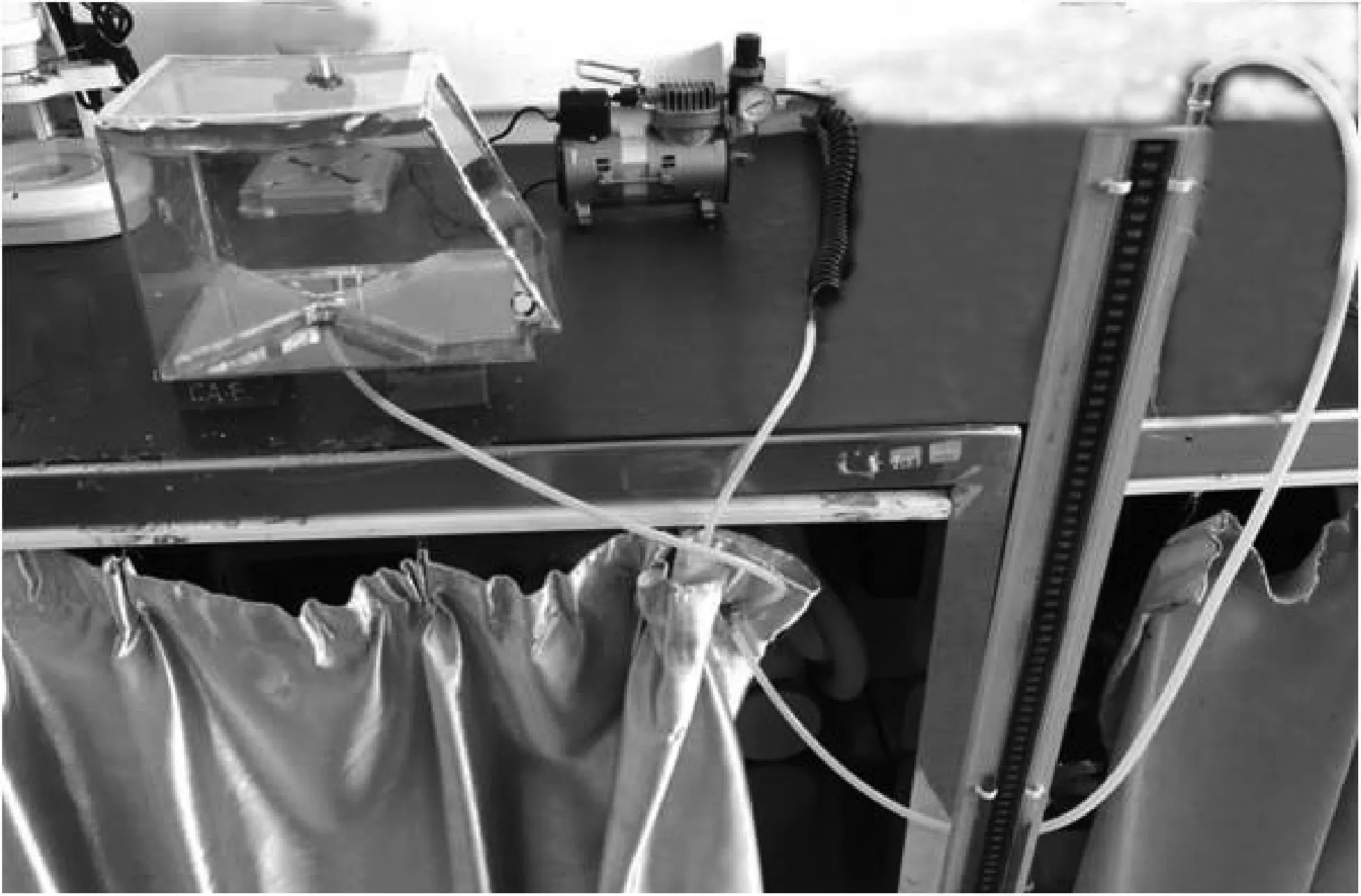

3.2 测流速实验过程

调试吸气泵,获得稳定气流量,通过橡胶软管与三通管连接后,一端通入压力测试计,直到读数大概稳定,另一端通过橡胶软管通入流道简易模型底部透气孔,透气孔周围用橡胶泥密封。在模型侧边饰圈上方5 mm处,开孔通入风速测速仪,测量饰圈与灯罩面间隙出口处指定点流速。在实际灯具设计过程中,由于外部造型为配合整车造型,大都确定难以改变。对于车灯设计者来说,车灯内部饰圈与灯罩角度变化可操作性较强,同时对雾气影响较大,故作者分别改变饰圈与灯罩底部翻边角度为90°、120°、150°,其间灯罩面与饰圈之间间隙始终保持3 mm不变,用风速测速仪测量记录指定点流速。实验平台如图9所示。

图9 实验平台

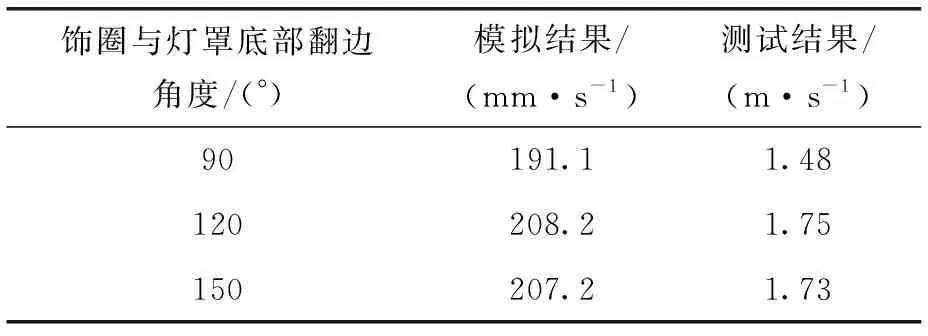

3.3 实验结果与模拟结果对比

在实验中,因风速测速仪精度问题,因此主要对比流速变化趋势,而不是数值大小。故经过数次实验后的平均测试结果与模拟修正结果对比如表8所示。

表8 指定点流速实验结果与模拟结果对比

由表8可知:通过模拟与试验对比,发现灯罩曲边角度在90°时,指定点流速最小,角度为120°和150°时,流速较大,且变化缓慢。模拟与实验整体变化趋势相同,但存在一定误差。而造成误差的主要原因有以下几点:

(1)简化后的车灯几何模型与实际模型存在一定的偏差;

(2)风速测速仪精度较低也会造成二者之间的偏差;

(3)模拟分析时所设置的边界条件与实际的测量环境会有一定的区别,故也会产生一定的误差。

因此可认为通过数值模拟得到的角度对流速的影响有一定的可靠性和准确性。

4 结论

模拟结果显示:通过调整饰圈与灯罩面的间隙、灯罩翻边的角度、灯罩面曲边长度、饰圈上下端出入口距离的大小,流道出口处指定点流速会受到不同影响。从模拟结果来看,假设气流从“壳体”底部透气孔,通过导流板,经过“饰圈”与“灯罩”之间通道流向“灯罩面”:

(1)流道出口处距离在5 mm时,流速达到最大;入口距离越小流速越大,当入口距离大于3 mm时,流速变化较小;

(2)流道长度较短时,一般小于5 mm时,饰圈与灯罩间隙在5 mm时,流速达到最大;

(3)流道长度较长时,灯罩与饰圈间隙在3 mm时,流速达到最大;当间隙大于3 mm时,流速变化较小;

(4)水平方向流道长度小于45 mm时,流速差异较小且流速较大;反重力方向流道长度越小,速度损失越小;

(5)灯罩底部曲面角度在90°~180°内时,120°~150°时流速较大,90°时流速最小。

本文作者采用模拟分析与单一变量法相结合的研究方法,对简化的流道试验模型的流场进行了数值模拟分析,得到了给定试验条件下气流流动情况分布趋势,为车灯的设计提供了一定的参考。