基于能量解耦法的某商用车动力总成悬置优化

盖大伟,沈保山,刘治彩,许佩佩

(1.潍坊瑞驰汽车系统有限公司,山东潍坊 261000;2.无锡职业技术学院,江苏无锡 214000; 3.徐州徐工汽车制造有限公司,江苏徐州 221004)

0 引言

汽车主要有两个振动激励源,一个来自路面,另一个来自运转的发动机及传动系统。路面激励的幅度虽然变化很大,但是基本属于低频范围。而动力总成的工作方式决定了它是一个强烈的振源,对车辆的NVH(Noise Vibration Harshness)性能影响较大。动力总成悬置系统作为车辆的重要子系统,减振是其主要功能之一。合理的匹配设计,不仅可以有效衰减振动,提高车辆的NVH性能[1],而且能够延长动力总成的使用寿命。

考虑到库存和通用性的问题,本文作者以某商用车动力总成悬置系统中的两个前悬置元件软垫X、Y、Z3个方向的刚度为优化对象。

1 动力总成悬置系统模型

进行动力总成悬置系统的固有特性分析时,一般都将振动系统简化为一个无阻尼自由振动系统。考虑到动力总成弹性体自然频率远高于悬置系统,悬置元件车架侧振动远小于动力总成侧,通常将动力总成和车架视为刚体,因此可将动力总成悬置系统简化成空间六自由度振动系统。

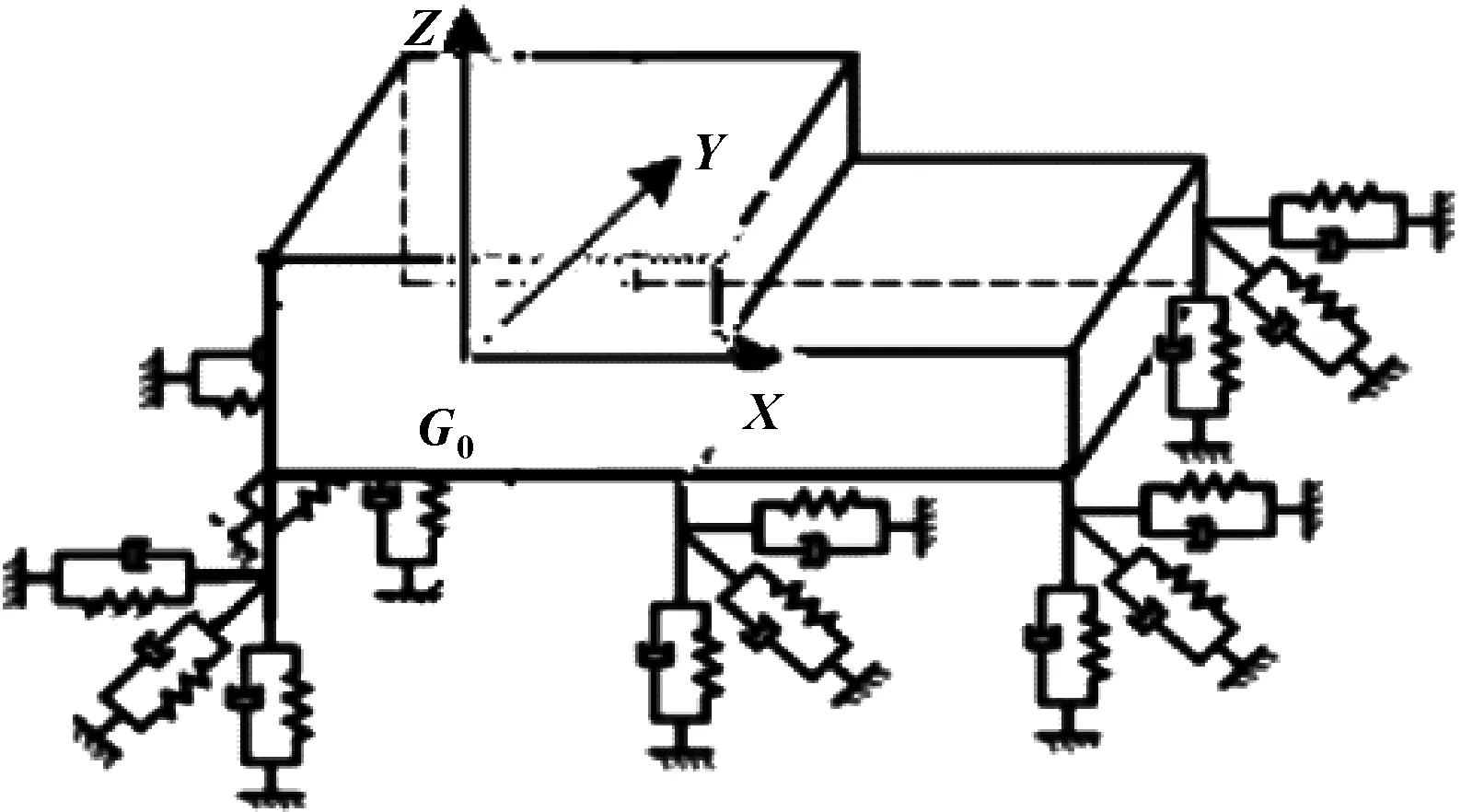

定义广义坐标系G0-XYZ,其中G0为动力总成质心,X轴指向整车倒车方向,Z轴垂直向上,右手法则确定Y轴方向,如图1所示。模型创建需要动力总成参数和悬置参数(包括安装位置和主轴刚度等)。

图1 动力总成悬置系统模型

1.1 能量法解耦理论

动力总成的运动微分方程如下式所示:

悬置系统的固有频率和模态求解公式:

式中:ωi为动力总成悬置系统第i阶固有频率;φi为动力总成悬置系统第i阶固有频率对应的特征向量。

从能量的角度考虑,沿某一个方向的力所做的功都将转化为系统沿多个广义坐标上的动能和势能,且动能和势能可以相互转化,但总和保持不变,因此可用最大动能表示系统沿某个广义坐标的总能量。系统在i阶主振动时的最大动能:

展开可得:

i阶主振动时,在第t个广义坐标上分配的振动能量:

第t个广义坐标上分配的动能占系统总动能的百分比:

求解的百分比即为解耦度,占百分比最大的为主要振动方向[2]。

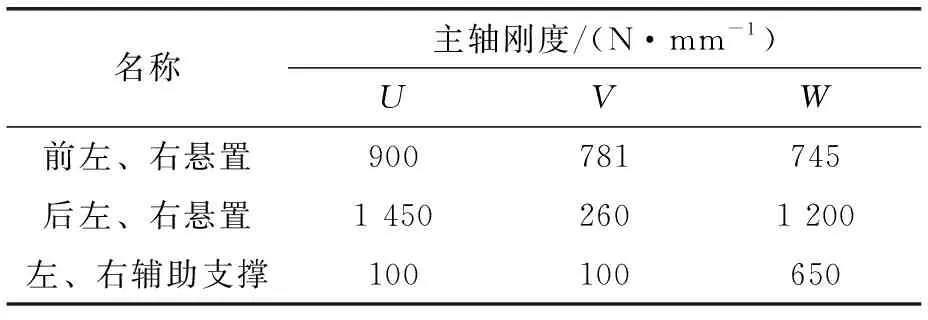

1.2 悬置参数

文中研究对象为动力总成六点悬置,悬置的局部坐标U、V、W分别与整车坐标系X、Y、Z对应,除左、右辅助悬置的支撑面与水平面之间的夹角为20°外,其余悬置与水平面夹角为0°,以整车坐标系为基准。各悬置3个主轴方向刚度如表1所示。

表1 悬置各主轴刚度

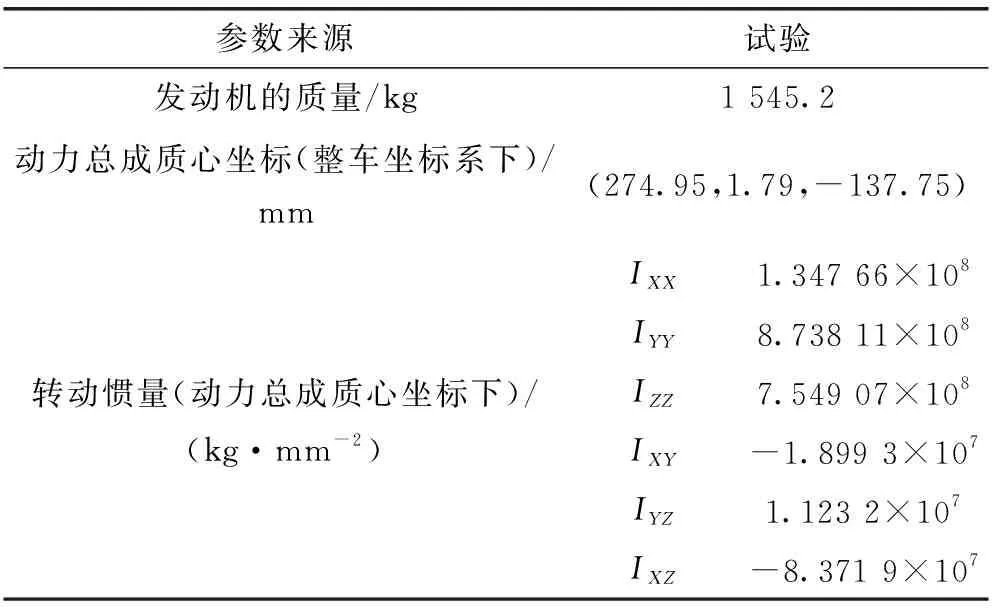

1.3 动力总成参数获取

进行动力总成悬置系统优化所需的参数包括质量、质心、转动惯量,采用西安百纳电子科技有限公司MPT-3000惯性参数识别试验台获取相关参数,如图2所示,惯性参数如表2所示。

图2 惯性参数测量台

参数来源试验发动机的质量/kg1 545.2动力总成质心坐标(整车坐标系下)/mm(274.95,1.79,-137.75)转动惯量(动力总成质心坐标下)/(kg·mm-2)IXX1.347 66×108IYY8.738 11×108IZZ7.549 07×108IXY-1.899 3×107IYZ1.123 2×107IXZ-8.371 9×107

1.4 悬置系统解耦计算

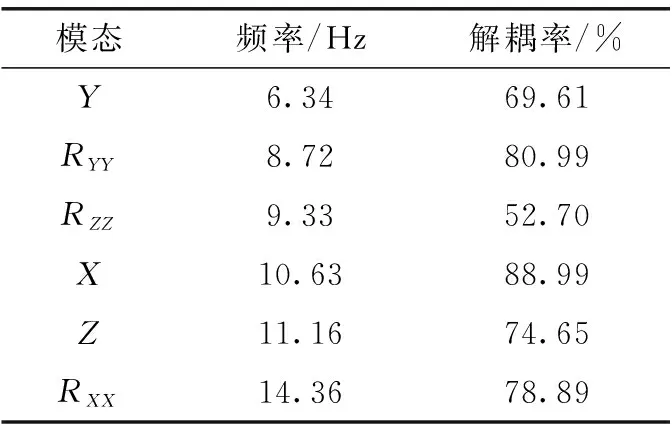

根据上述参数,使用MATLAB运用能量解耦法进行解耦计算[4],计算结果如表3所示。

表3 前6阶频率和解耦率

由计算结果发现第二、三,四、五阶相邻阶的频率间隔小于1 Hz,并且第一、三、五解耦率低于75%,不符合频率分离和解耦要求,且实际装车后的隔振效果也不理想,需要进行优化。

2 前悬置刚度优化匹配

悬置系统多目标优化的设计变量通常可取软垫刚度、安装位置和角度等。由于条件限制,本文作者只选取前悬置3个方向的刚度作为优化变量。

2.1 刚度优化

参考其他车型悬置刚度,将X、Z方向的优化空间设定为[450,1 350] N/mm,Y方向为[100,500] N/mm。路面的激励一般小于3.5 Hz,系统的最低频率应该大于1/0.75倍,即4.7 Hz,因此约束频率范围[5,21] Hz,同时约束前6阶解耦率大于80%。

按主次关系,合理分配Z、ROTX两个主要方向上的解耦率和其他次要方向上的权重[5]。以各个方向上的解耦率加权和最大化作为目标值,对刚度进行优化匹配。

使用MATLAB编写多目标优化程序,得出最优的一组刚度组合,圆整后的前悬置X、Y、Z方向的刚度值为分别为824、200、1 000 N/mm。

2.2 优化匹配后的固有频率和解耦率

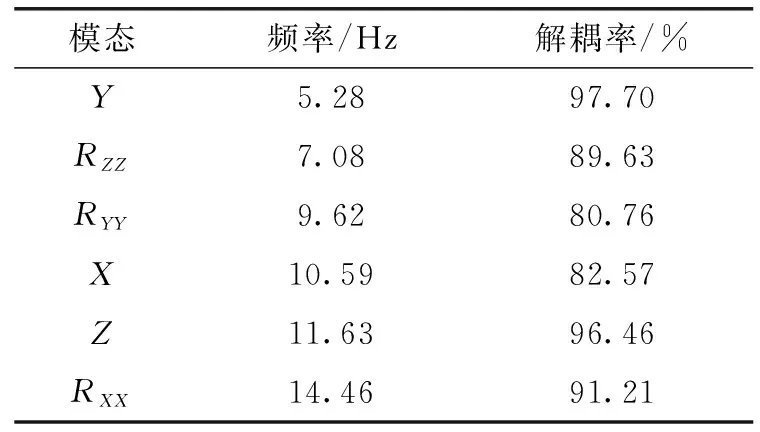

将优化后的刚度组合输入MATLAB中,进行动力总成悬置系统固有频率和解耦计算,得到结果如表4所示。

表4 优化后方案的固有频率和解耦率

由表4可知前6阶解耦率均大于80%,主方向的频率间隔大于2 Hz,次方向的频率间隔均大于1 Hz,满足频率分离和解耦要求。

2.3 试验验证

试验之前,首先对目标车辆进行热车,将冷却液的温度升到70 ℃。然后采用西门子公司的LMS.SCADAS便携式数据采集仪和PCB公司的三向加速度传感器分别测试前、后、辅助悬置在怠速、1 900 r/min、最高转速以及缓加速工况下主、被动侧的加速度,如图3所示。

经过数据处理得到以下结论:

(1)怠速、1 900 r/min、最高转速工况动力总成悬置的综合隔振率分别提升19.50%、2.59%和3.71%,主要关注的怠速工况综合隔振率达到75.92%,其余两个工况均大于84%,隔振率得到很大提升;

(2)缓加速工况没有出现共振现象。

图3 隔振率测试

3 总结

本文作者首先使用能量解耦法对现有的动力总成悬置系统进行固有频率和解耦计算,发现现有刚度组合有很大的提升空间;使用MATLAB多目标优化方法,以前悬置刚度为优化变量、频率分离和解耦率为约束条件、解耦率加权和最大为目标函数,优化出最佳刚度值。制作样件,装车测试,得到结论:优化匹配后的悬置系统隔振率得到全面提升,在怠速工况下综合隔振率提升约19.5%。