某纯电动汽车空调系统噪声分析与优化

刘小华,黄伟,莫崇卫,蒋帅,戴勇,王元林

(湖南猎豹汽车股份有限公司,湖南长沙 410100)

0 引言

纯电动汽车利用三电系统取代传统燃油车的发动机燃油系统等相关动力单元,发动机、进排气系统的消失使得汽车整体噪声水平大大降低,空调系统的噪声问题随之更加凸显。同时,由于其布置位置距离驾乘人员较近,噪声异响会直接影响人们的驾乘体验。所以空调系统的噪声问题研究具有重要意义。面对汽车空调噪声问题,同济大学黄锁成等[1]、重庆大学卢喜和杨诚[2]、合肥工业大学涂志健和陆益民[3]、吉林大学史文库等[4]、广汽集团郑淳允[5]针对压缩机开展了大量工作,顾灿松等[6]、李猛等人[7]针对空调管路噪声进行研究,同济大学李启良等[8]针对空调系统的气动噪声利用CFD仿真手段取得了较好的效果。但是少有学者从空调系统实车NVH表现,结合空调系统工作原理,主观评价和客观测试相结合,进行空调系统的NVH问题整改。

本文作者针对在整车NVH主观评价中,空调系统存在明显的啸叫及“吱吱”异响,严重影响实车驾乘体验的问题,通过主观噪声识别,确认空调系统在压缩机不工作,尤其1、4挡风量下噪声特征较明显;基于空调系统工作原理和噪声机制分析,结合特定工况(AC OFF、吹面、内循环状态),1、4挡风量下的振动噪声客观测试数据分析,从噪声源、噪声传递路径两个方面入手,对鼓风机和空调风道进行优化,成功降低空调系统噪声,主观评价改进后噪声可接受,有效提升了实车的NVH表现。

1 空调系统工作原理和噪声机制分析

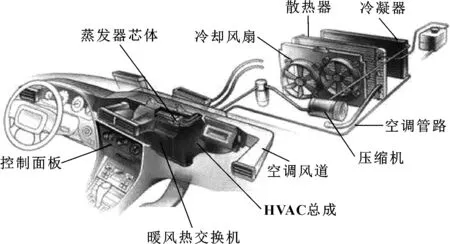

空调系统是汽车重要系统之一,具有采暖、制冷、除霜、除雾、空气调节、温湿度自动控制等功能。空调系统主要由压缩机、冷凝器、散热器、冷却风扇、鼓风机、风道、膨胀阀、相关管路附件和传感器等组成,其结构示意如图1所示。

空调系统利用内、外循环选择进气来源,吹面、吹脚、吹玻璃切换出气吹风位置,风量调节旋钮控制鼓风机来调节风量大小。通过按钮AC ON/AC OFF调节压缩机来决定是否制冷。通过PTC按钮调节来决定是否制热。

空调系统噪声主要来源于压缩机、鼓风机、风道、冷却风扇等主要部件,其噪声主要可分为电机噪声、机械噪声、气流噪声与异响。电机噪声主要来源于鼓风机、压缩机,机械噪声来源于各运动机械部件,气流噪声则主要来源于空调风道。噪声产生的机制如下。

图1 空调系统结构示意

1.1 电机噪声

电机噪声主要包括电磁噪声和滑动、摩擦引起的机械噪声。电磁噪声是绕组的电磁力作用在定、转子的气隙中产生的径向和切向的电磁力,使定子发生振动而辐射噪声,该噪声主要与电磁力幅值、频率、极对数以及定子结构固有频率相关。而机械噪声则与机械结构、制造、装配工艺相关。

对电磁噪声而言,根据麦克斯韦张量法可计算作用于定子结构的径向电磁激振力密度fr和切向电磁激振力密度ft,可表示为

(1)

(2)

式中:bn、bt分别为气隙磁通密度的径向和切向分量;u0为真空磁导率。定、转子磁通密度相互作用产生的电磁力波阶次r和对应的频率fr为

r=μi+λj=2p(3m+n+1)

(3)

r=μi-λj=2p(3m-n)

(4)

fr=(1±u)f

(5)

式中:p为电机极对数,文中鼓风机电机为2对极,系数m=±1,±2,±3,......,系数n=1,2,3,......;fr为力波激振频率,f为电源频率。综合式(1)—(5),可知电磁噪声的阶次为2p及其整数倍,即鼓风机电机电磁噪声阶次为4、8、12、16、......

1.2 机械噪声

机械噪声是旋转机械引起的系统不平衡产生的振动和噪声,其频率应是转动系统基频的整数倍,即有

fn=nf0=nN/60

(6)

式(6)中:fn为旋转系统的振动和噪声频率;f0为转子的转动频率;N为转子的转速。此外,鼓风机也会产生电机碳刷、气门等运动件噪声。

1.3 气流噪声

气流的起伏运动或气动力会产生气流噪声,常见的气流噪声有喷气噪声、边棱声、卡门涡旋声、受激涡旋声、螺旋桨噪声、风扇噪声等。对空调系统而言,外界空气在鼓风机作用下进入HVAC空腔,然后通过蒸发器、暖风器及风道后从空调出风口进入车内,从而实现制冷、采暖、过滤等功能。在气流流动过程中,产生的气流噪声主要为风扇噪声和气流噪声。

风扇噪声是风扇叶片相对于气流运动、给气流以力的作用而辐射的噪声。风扇叶片的运动是螺旋的周期运动,噪声场也绕风扇叶片轴线旋转,辐射噪声具有明显的离散频谱,其基频为

(7)

式(7)中:f为辐射噪声基频;B为叶片数目;ω为旋转角速度或者圆频率。此外,辐射噪声还与迎面气流是否按空间均匀分布有关。

气流噪声是由于空气在风道中产生紊流引起的高频噪声,同时高速气体压力变化导致管道振动,增大空气噪声。其主要影响因素为流道的结构、流速、压力等。

综上所述,文中所研究的工况(AC OFF、吹面、内循环状态)下,压缩机不工作,噪声主要由鼓风机和风道产生。

2 空调系统的噪声测试与分析

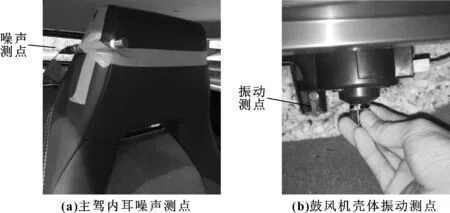

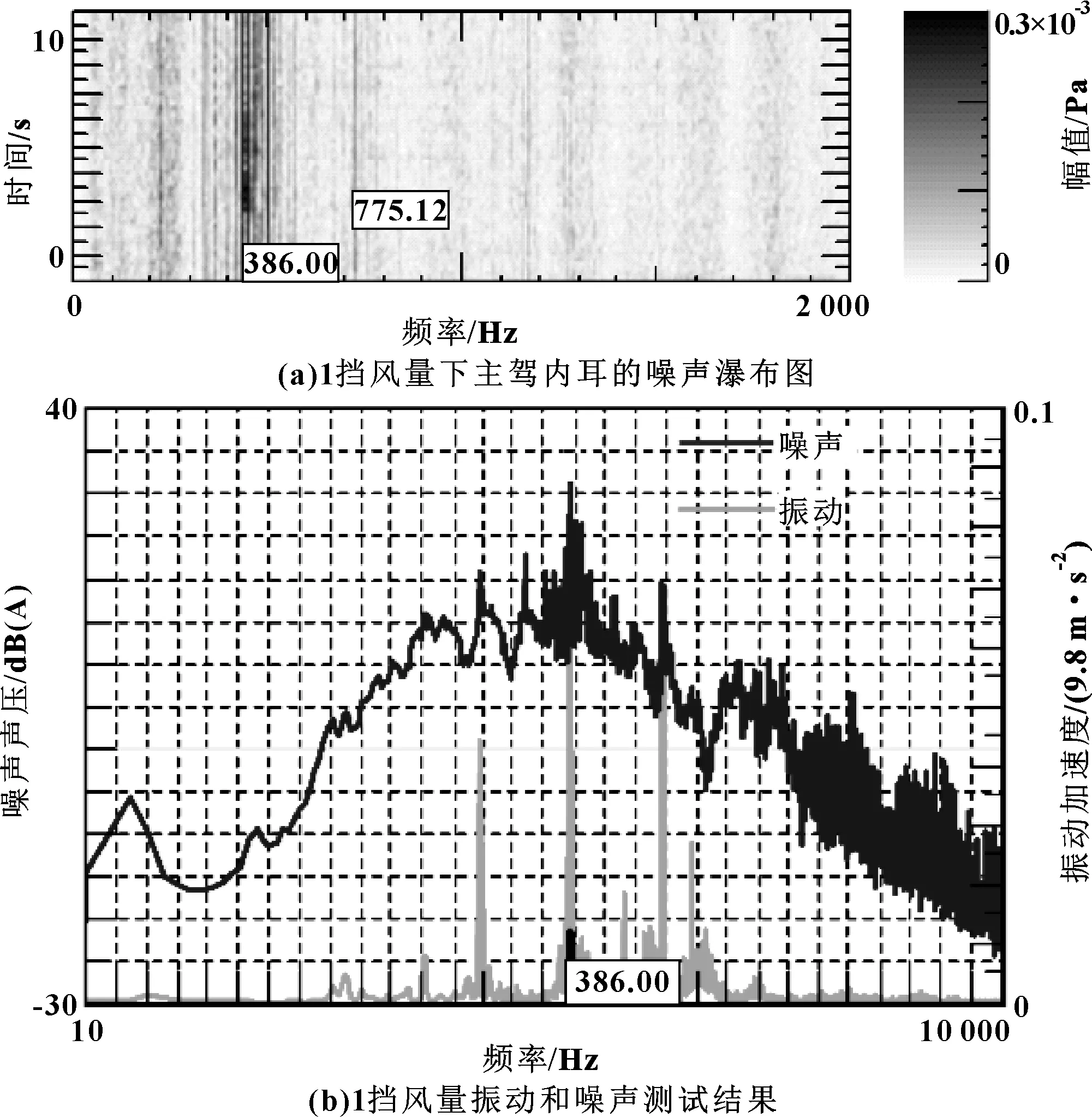

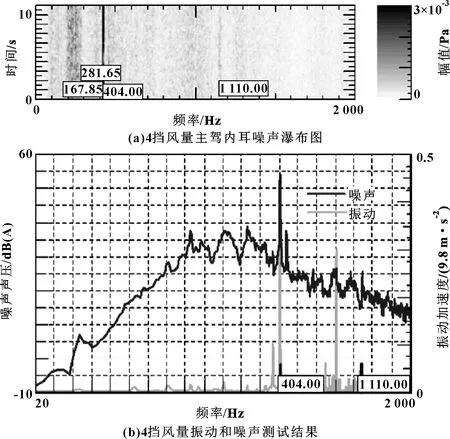

利用LMS测试设备在半消声室内进行空调系统振动噪声客观测试,在AC OFF、吹面、内循环工况下1、4挡风量进行振动噪声试验,并采集相应的测试数据,主驾内耳噪声测点麦克风布置见图2(a),鼓风机上振动传感器布置见图2(b),1挡和4挡风量下的测试结果分别如图3和图4所示。

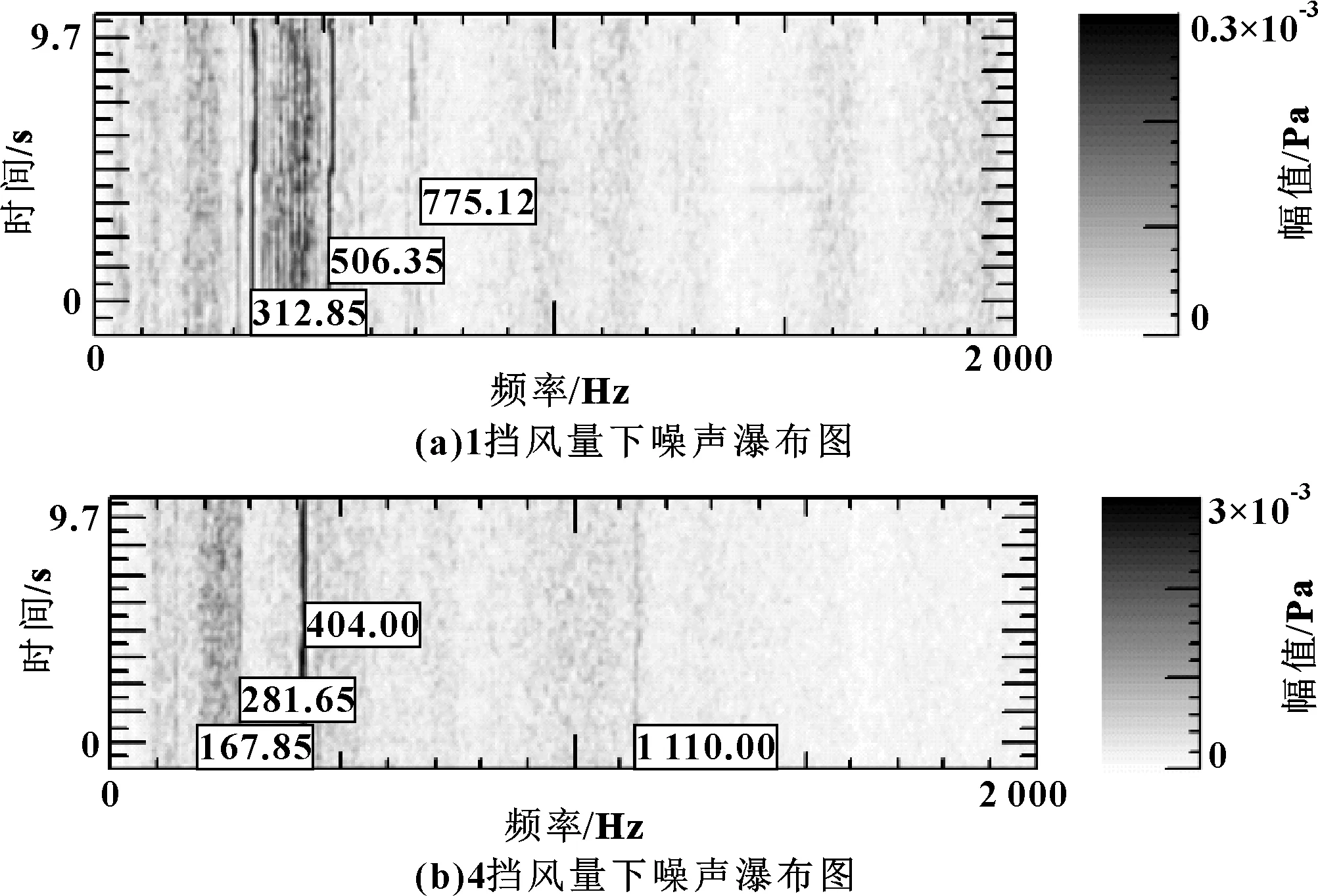

从图3(a)可以看出:386 Hz处有较明显的声压高亮区域,通过对测试结果滤频后,主观特征识别为鼓风机电机的啸叫噪声;在775 Hz处的噪声,通过特征识别判定为鼓风机电机碳刷异响。图3(b)中1挡风量下测试的振动加速度、噪声声压级数据在386 Hz处均出现最大峰值,分别为0.058g和34 dB(A)。通过鼓风机壳体上的振动数据分析,1挡风量下鼓风机电机转动频率为16.02 Hz。因此,386 Hz处啸叫噪声为鼓风机电机的24阶噪声。

图2 空调系统噪声测试测点布置图

图3 1挡风量下的测试结果

图4 4挡风量下的测试结果

从空调系统4挡风量的噪声瀑布图可知:在167.85~281.65 Hz频率范围内有明显高亮声压带,对测试数据进行滤频处理,主观特征识别确认为风道噪声;在404 Hz处的声压高亮区域,主观表现为电机啸叫噪声;在1 110 Hz处的噪声主观表现为碳刷异响。图4(b)的振动加速度、噪声声压级测试数据在404 Hz处出现峰值,分别为0.28g和54 dB(A)。而4挡风量下鼓风机电机的旋转频率为33.84 Hz,可知404 Hz处啸叫噪声为鼓风机电机的12阶噪声。

所以,当前状态下空调系统噪声主要由鼓风机电机的阶次噪声、碳刷异响和风道噪声构成。

3 空调系统的噪声优化与验证

3.1 鼓风机电机优化

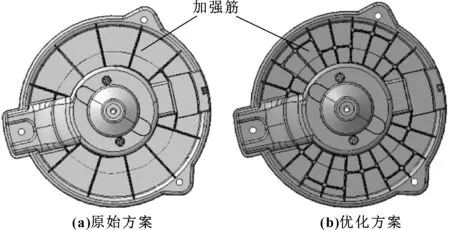

根据噪声测试结果,鼓风机电机存在电磁阶次噪声和碳刷异响。其声音传递的路径为电机定转子磁场→鼓风机壳体→车内声腔→人耳。从定转子间磁场来改善电磁阶次噪声,对电机定转子的生产控制和装配精度有较高要求,且较难实现。综合考虑方案可行性及项目周期等因素,从鼓风机壳体进行噪声优化。通过提升鼓风机壳体的刚度和模态,减小振动幅值从而降低噪声。在鼓风机壳体后端盖上增加加强筋的数量和类型,提升壳体的整体刚度,优化前、后的结构方案如图5所示。

图5 鼓风机壳体原始方案与优化方案

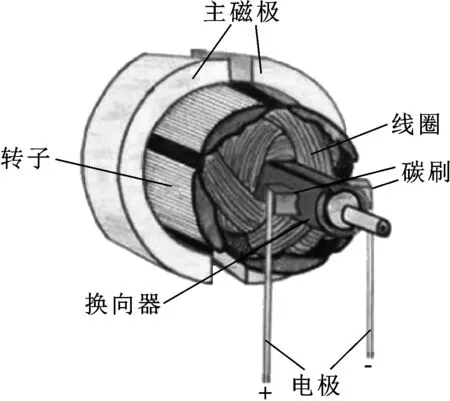

针对电机碳刷异响,进行直流有刷电机结构分析。直流有刷电机基本结构如图6所示,初步确认噪声源为碳刷与换向器间摩擦产生。对电机结构进行拆解,发现碳刷弹簧压力偏小导致配合间隙偏大,同时安装角度不当导致偏磨。考虑碳刷寿命,最终实施方案为增加碳刷弹簧压力值并调节碳刷安装角度。

图6 直流有刷电机基本结构示意

综合应用鼓风机壳体优化方案和电机碳刷优化方案,开展整车噪声客观测试。优化后噪声结果如图7所示。

从图7(a)可知:386 Hz处的鼓风机电机24阶噪声的优化效果明显,优化后离散为312~506 Hz的频率带,噪声峰值下降明显,主观识别啸叫噪声基本消除;同时在775 Hz处的碳刷异响也得到明显改善。从图7(b)可看出:在404 Hz处声压高亮区明显减少,可知鼓风机电机12阶噪声改善效果明显,同时1 110 Hz处电机碳刷异响也得到改善。

图7 鼓风机优化后噪声

3.2 风道结构优化

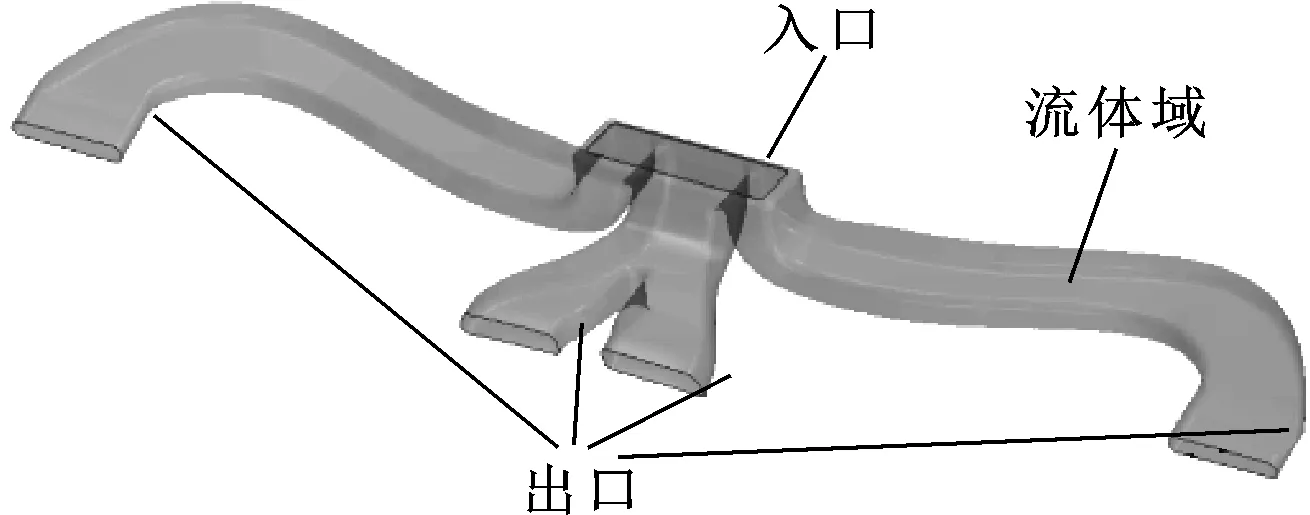

空调风道局部气流阻力增大或紊流是流道啸叫噪声产生的主要原因,可通过CFD仿真技术进行噪声改善[8]。通过HyperMesh和STAR前处理软件对吹面风道壁面和流体进行网格划分,网格类型采用六面体和棱柱体。根据进风量要求,设置入口边界为400 m3/h,建立的空调风道有限元模型如图8所示。运用STAR CCM+计算流体动力学软件进行分析,得到风道压力和流速分布云图见图9。

图8 空调风道有限元模型

图9 空调风道CFD分析结果

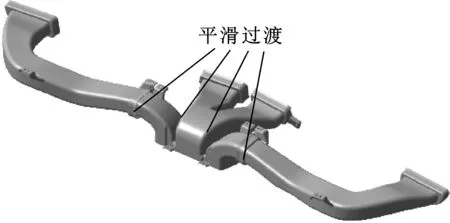

从图9(a)中可发现风道弯折处压力最大值为300 Pa,该处压力变化较大且压力损失较大,结合图9(b)可发现该处风速达到22.54 m/s,存在局部涡流,高速涡流气体会产生啸叫噪声,主要由于空调风道结构两侧风道的圆角过渡半径较小。针对分析结果进行风道结构优化:加大风道圆角过渡。优化后结构如图10所示,重新进行空调风道CFD仿真,结果如图11所示。

图10 空调风道优化方案

图11 空调风道优化方案CFD分析结果

图11(a)中优化方案风道弯折处压力为230 Pa,较原始方案下降了70 Pa(下降率23.3%)。同时,图11(b)中风道弯折处风速为22.22 m/s,较原始方案下降了0.32 m/s(下降率1.4%),且风道内流线无明显涡流产生。综合CFD分析结果,改进后风道折弯处压力值降低明显,消除了风道局部涡流,有利于降低风道噪声。

3.3 综合验证

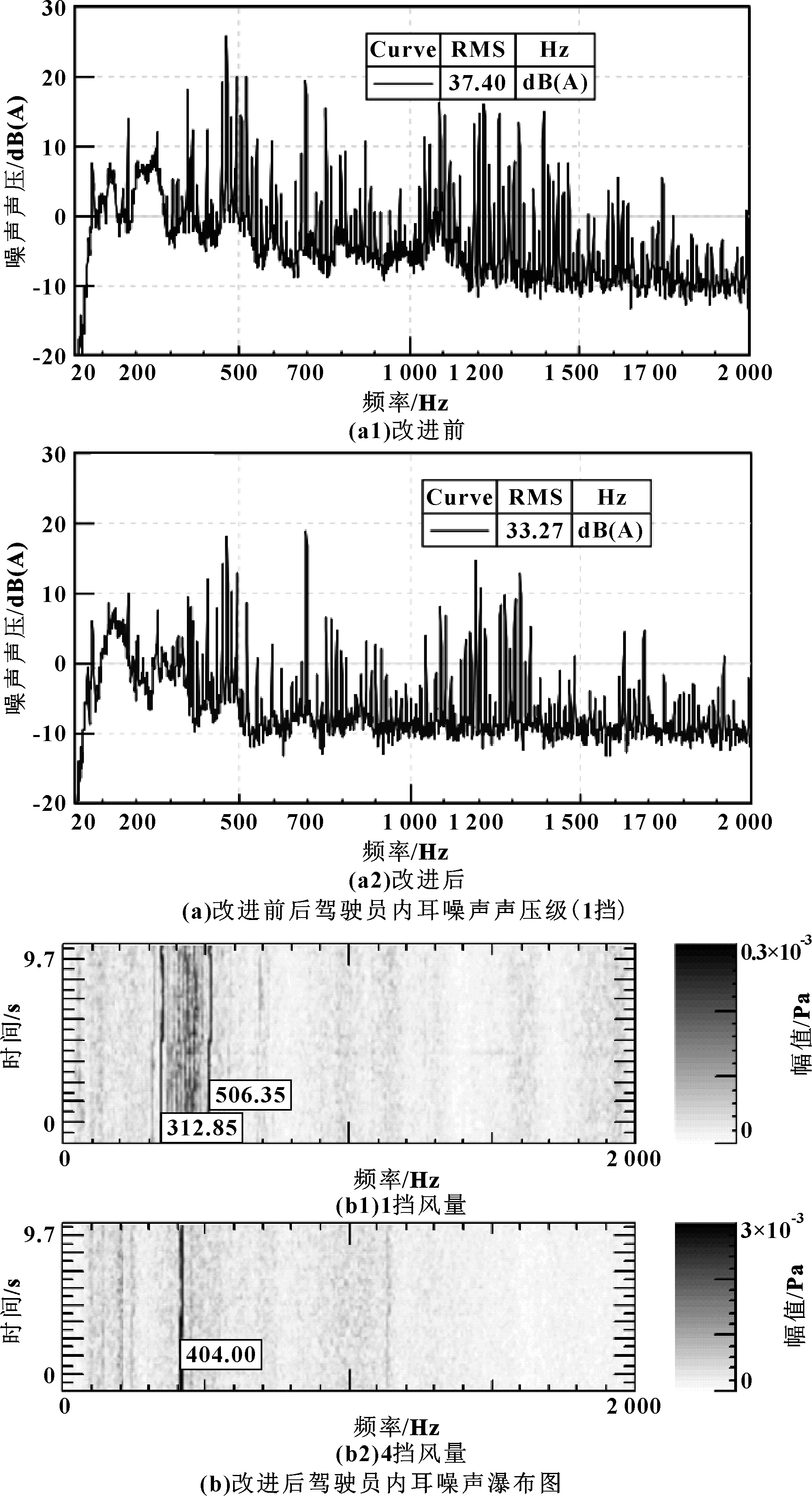

综合实施上述鼓风机和风道优化方案,相同工况下进行整车噪声客观测试,对比改进前、后空调系统噪声结果如图12所示。

图12 空调HVAC驾驶员内耳噪声瀑布图

改进后驾驶员内耳噪声声压级比改进前降低了4.13 dB(A),鼓风机电机的第12阶和第24阶阶次噪声改善明显,电机啸叫噪声基本消除。碳刷异响和风道噪声均得到明显优化,主观评价已基本感觉不到,空调系统声品质明显改善。

4 结论

以某纯电动汽车空调系统为研究对象,通过整车主观评价、空调系统工作原理、噪声产生机制和空调系统客观测试分析,全面剖析了空调系统的噪声组成和产生原因,针对性提出改进措施,有效降低了空调系统的噪声,得到以下结论:

(1)通过特定工况下的噪声客观测试,针对噪声瀑布图和主观噪声特征识别,并结合噪声机制分析,确定空调噪声主要由鼓风机电机的阶次噪声、风道噪声和碳刷异响构成。

(2)对鼓风机壳体进行结构优化,同时调整鼓风机电机碳刷安装角度与弹簧压力值,从源头改善振动噪声。运用CFD仿真技术将风道折弯处压力由300 Pa降低至230 Pa,消除风道涡流,从路径上改善整车噪声。综合验证表明,车内主驾内耳噪声声压级降低了4.13 dB(A),基本消除了鼓风机电机啸叫噪声、风道噪声与碳刷异响等问题。

(3)针对空调系统中的鼓风机、风道等提出具体的解决思路和对策,对纯电动汽车空调系统NVH性能的正向开发具有一定的指导意义。