轮胎直压硫化内模适用范围与适用条件研究

王曜辉 杨卫民* 安 瑛 李尚帅 张金云 谭 晶

(1.北京化工大学 机电工程学院, 北京 100029; 2.三角轮胎股份有限公司, 威海 264200)

引 言

随着我国汽车工业的迅速发展,汽车保有量逐年攀升,对汽车性能的要求也不断提高。轮胎是汽车与地面接触的唯一部件,轮胎制造工艺是决定轮胎质量的关键因素[1],因此改进轮胎生产工艺对进一步提高汽车性能有十分重要的作用。

硫化是轮胎生产中的关键工序,在适合的温度和压力下硫化一定时间,可将橡胶中的线性大分子交联成网状,橡胶由塑性转变为弹性,从而具有缓冲性能和抓地性能,因此硫化工艺是影响轮胎性能的重要因素[2]。传统硫化机的中心机构由胶囊提供硫化压力,以蒸汽加热。由于胶囊导热性差,且刚度不佳,导致轮胎硫化不均匀,结构精度低,动平衡性能差;同时,蒸汽加热使管路循环中热量损失增大。基于此,张金云等[3]和刘斐等[4]等利用金属内模导热性好、热量损失小、刚性高、可以修复胎胚结构缺陷的特性,提出金属高刚性内模直压硫化技术,用金属胀缩内模替代胶囊,电磁感应加热代替蒸汽加热,提高了轮胎的均匀性和动平衡性能。

当前的直压硫化设计方法存在以下局限[5]:①只适用于规格为255/30R22的扁平跑车轮胎,但22英寸的轮辋比较少;②在设计过程中许多参数采用经验值,缺乏依据;③金属内模不能形变,而内部收缩空间有限,普通轮胎按照常规设计流程无法在设计之前判断内模是否会产生干涉,造成设计低效率甚至设计失败。

为了探明直压硫化机构的参数范围,进一步扩大直压硫化技术的适用范围,本文将适用范围判断公式与轮胎规格参数相联系,建立阐明轮胎直压硫化技术的适用范围的一般性判断公式,以快速判断任意规格轮胎内模具是否适用于轮胎直压硫化技术,提高直压硫化机构设计效率。

1 物理模型建立

1.1 常规直压硫化内模具物理模型

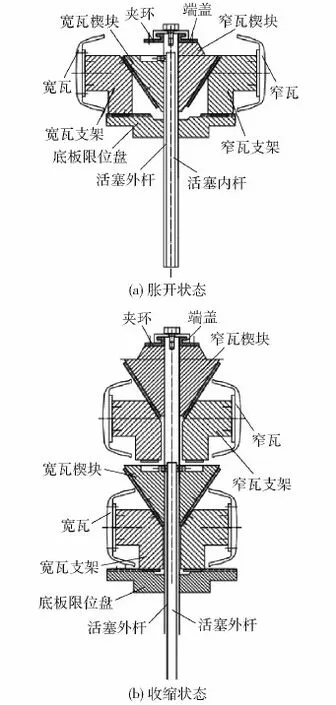

图1所示是适用于255/30R22型轮胎的常规直压硫化内模结构示意图。活塞杆带动楔形滑座沿轴向上移,鼓瓦和鼓瓦支架通过楔形滑座带动,在导向盘上沿径向运动,宽瓦和窄瓦同时收缩进内部空间,实现内模具的膨胀与收缩。

图1 常规直压硫化内模结构示意图Fig.1 Structural sketch of a conventional direct-pressure vulcanization mould

内模中鼓瓦与轮胎内表面完全接触,其尺寸受轮胎规格限制无法调整,其他零件可以通过调整尺寸形状避免干涉,因此内模径向胀缩过程中,干涉主要发生在鼓瓦上,其他零件可以合理简化。要满足金属内模的工作条件,核心问题在于鼓瓦收缩过程中互相不产生干涉,基于此条件建立数学模型,并在MATLAB中绘图和求解。

图2 常规直压硫化内模物理模型Fig.2 Physical model of a conventional direct-pressure vulcanization mould

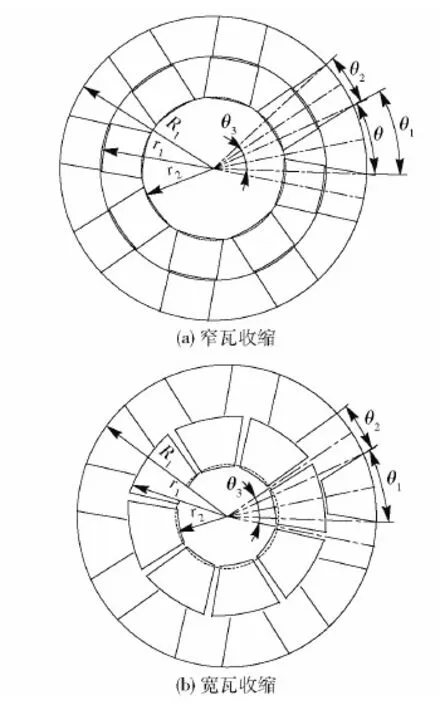

建立经简化的常规直压硫化内模物理模型如图2所示。根据直压硫化模具建立的物理模型来定义模型参数:R1为鼓瓦膨胀极限位置的模具半径,也是轮胎成型后的内径;外收缩半径r1为鼓瓦收缩极限位置外接圆的半径;内收缩半径r2为宽鼓瓦收缩极限位置内圆弧瓦尖内切圆的半径;宽瓦分瓦角θ1为每个宽瓦分配的圆心角,窄瓦分瓦角θ2为每个窄瓦分配的圆心角,宽瓦和窄瓦相间分布,平分整个圆周;储瓦角θ3为内部储存收缩鼓瓦的每个扇形对应的圆心角;鼓瓦数z为模具宽、窄鼓瓦数量总和;切瓦角θ为宽鼓瓦两个侧面的夹角。

将内模具的鼓瓦膨胀极限位置与鼓瓦收缩极限位置的半径之比称为胀缩比[4],公式如下

(1)

胀缩比是衡量直压硫化内模适用范围的指标,胀缩比越大,鼓瓦径向可自由运动的幅度越大,内模的适用范围越广。

1.2 阶梯式直压硫化内模具物理模型

图3 阶梯式直压硫化内模结构示意图Fig.3 Structural sketch of a stepped direct-pressure vulcanization mould

本文提出一种阶梯式直压硫化内模,宽、窄鼓瓦异步收缩依次脱模,径向收缩的窄鼓瓦轴上移,让出内部收缩空间,然后宽鼓瓦收缩,利用轴向空间弥补径向空间的不足,进一步增大胀缩比。图3是阶梯式直压硫化内模结构形式。

图4是依据阶梯式直压硫化内模建立的物理模型。由于相邻两鼓瓦之间相对运动,为保证相邻鼓瓦侧面不摩擦,需设置切瓦角,所以两次脱出的鼓瓦大小不同。

图4 阶梯式直压硫化内模物理模型Fig.4 Physical model of a stepped direct-pressure vulcanization mould

2 数学模型和约束条件的建立

2.1 传统直压硫化模具数学模型

根据物理模型规定的参数,以参数为变量建立数学模型,研究鼓瓦适用范围的变化。鼓瓦为轮胎硫化提供工艺温度和压力,所以内模的尺寸参数与轮胎的规格参数紧密相关。定义A为断面宽,mm;B为扁平率;R为子午线轮胎;d为胎面厚度,mm;C为轮辋直径,mm。设任意轮胎规格为A/BRC,则内模具的尺寸参数与轮胎规格参数的关系为R1=C/2+AB-d,内模具与轮胎内表面接触,所以膨胀半径R1为轮胎半径减去轮胎厚度;模具收缩后外收缩半径r小于等于轮辋半径才能顺利脱出,因此r1≤C/2,r2≤C/2-(R1-r1);θ3平均分割整个圆周为2×360°/z,且θ1+θ2=θ3;θ在θ3的基础上增加1°,即θ=θ3+1,若使θ=θ3,则窄瓦两个侧面平行,模具收缩时宽、窄鼓瓦侧面会产生摩擦。

将已定义的胀缩比与轮胎规格参数相联系,胀缩比可以写为

(2)

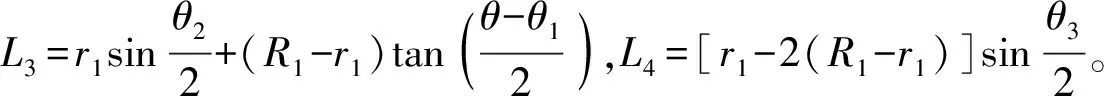

图5是常规直压硫化内模宽窄鼓瓦收缩干涉分析图,定义L1、L3分别为宽、窄鼓瓦内圆弧弦长,L2、L4分别为宽、窄鼓瓦收缩空间弦长。宽窄鼓瓦沿径向收缩,要求内部扇形空间能够容纳鼓瓦,且宽鼓瓦最小收缩约1个鼓瓦厚度、窄鼓瓦最小收缩约2个鼓瓦厚度轮胎才能顺利脱出。通过研究鼓瓦圆弧的弦长,使其满足宽鼓瓦和窄鼓瓦均不产生干涉,由此建立约束条件。由于鼓瓦存在切瓦角,宽鼓瓦外圆弧瓦尖易产生干涉,窄鼓瓦内圆弧瓦尖易产生干涉。为保证宽、窄鼓瓦均不干涉,设定宽鼓瓦外圆弧弦长和窄鼓瓦内圆弧弦长均不超过相应的鼓瓦收缩空间的弦长,分两种情况建立约束条件。

图5 常规内模宽、窄鼓瓦收缩干涉分析图Fig.5 Interference analysis diagram of a conventional mould with wide and narrow drum

①在收缩极限位置宽鼓瓦外圆弧之间不干涉,则

L1≤L2

(3)

②在收缩极限位置窄鼓瓦内圆弧之间不干涉,则

L3≤L4

λ2≤

(4)

公式(3)、(4)是根据物理模型建立的宽、窄鼓瓦约束公式,其中0<θ1<90°,z≥4(z为整数且为偶数),由此得到了两个胀缩比关于宽瓦分瓦角和鼓瓦数的二元函数方程。

2.2 阶梯式直压硫化模具数学模型

图6是阶梯式直压硫化内模宽、窄鼓瓦收缩干涉分析图。为了使鼓瓦能够顺利收缩,需在收缩极限位置的宽鼓瓦外圆弧瓦尖和窄鼓瓦内圆弧瓦尖均不干涉条件下建立约束方程。

图6 阶梯式内模宽、窄鼓瓦收缩干涉分析图Fig.6 Interference analysis diagram of a stepped mould with wide and narrow drum

宽鼓瓦不干涉方程

(5)

窄鼓瓦不干涉方程

λ≤

(6)

3 求解及结果分析

3.1 基于MATLAB求解

编写方程计算和绘图代码,在MATLAB中新建脚本文件输入代码并运行,常规内模具的脚本命名为changguiplot.m,阶梯式内模具的脚本命名为jietiplot.m。由于Origin有完善的图像编辑功能,所以提取MATLAB图像数据并在Origin中重新绘图,通过绘制联立方程(3)~(6)的函数图像,研究宽瓦分瓦角和鼓瓦数对胀缩比λ的影响及胀缩比的极限范围。

3.2 结果分析

图7显示了常规直压硫化内模胀缩比最大值与鼓瓦数的关系。从图7(a)可以看出,鼓瓦数为0~20时,胀缩比最大值随着鼓瓦数增加而增大,超过20后反而略有下降。因此设计内模具时,鼓瓦数应控制在20左右,因为过度增加鼓瓦数无法有效增大胀缩比并扩大模具适用范围,同时鼓瓦数过多会增加成本,降低模具的稳定性和强度。将图7(a)局部图放大如图7(b)所示,可以看出鼓瓦数至少为6时模具才有有效胀缩比,胀缩比随鼓瓦数增加而增大,且增幅不断减小,胀缩比最大值为1.32。因此鼓瓦数z的合理取值范围是12~20。

图7 常规内模胀缩比最大值与鼓瓦数关系Fig.7 The relationship between the maximum expansion-contraction ratio and the drum number of a conventional mould

图8为鼓瓦数与宽瓦分瓦角的关系。可以看出z与θ1呈反比例关系,且θ1受z的制约,每一个z对应一个θ1最优解。

图8 常规内模宽瓦分瓦角最优解与鼓瓦数的关系Fig.8 The relationship between the optimal angle of widedrum and the drum number of a conventional mould

图9为阶梯式直压硫化内模胀缩比最大值与鼓瓦数关系,可见变化趋势与常规内模一致,胀缩比最大值为1.48。由此建立任意轮胎规格A/BRC是否适合直压硫化模具的判断公式为

(7)

以三角轮胎的sport类TR968系列轮胎为例,此系列有34个规格的轮胎,轮辋直径范围16~24 inch(即406.4~609.6 mm)。通过公式(7)采用Excel统计可得,传统内模适用于20个规格的轮胎,阶梯式内模适用于34个规格的轮胎,说明利用阶梯式模具可以制备该系列所有规格的轮胎。

图9 阶梯式内模胀缩比最大值与鼓瓦数的关系Fig.9 The relationship between the maximum expansion-contraction ratio and the drum number of a stepped mould

3.3 实例验证

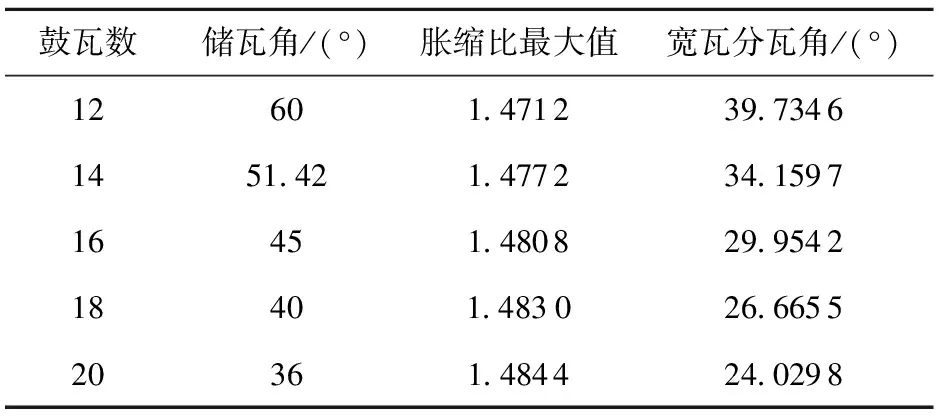

选取规格为235/45R18规格的轮胎,计算得到胀缩比为1.35,根据3.2节的结论,常规直压硫化模具不适用于该规格的轮胎,所以采用阶梯式直压硫化模具。首先建立函数文件myfun.m,然后建立脚本文件shuchu.m输出计算结果,再利用fsolve函数调用myfun进行计算[6],依次求得z=12、14、…、20时最大胀缩比、宽瓦分瓦角等参数的具体取值,结果如表1所示。从表1可以看出,在鼓瓦数12~20范围内,模具胀缩比最大值均大于1.35,即均满足235/45R18规格轮胎的要求。故可依据计算得到的模具参数进行模具尺寸设计。

表1 阶梯式直压硫化内模参数

4 结论

(1)通过对直压硫化模具的建模和分析,探明了适合任意规格轮胎的直压硫化模具判断条件和设计公式。直压硫化模具至少需要6块鼓瓦,鼓瓦数为6~20时,胀缩比随鼓瓦数增加而增大,超过20后胀缩比基本不变,鼓瓦数合理取值范围为12~20,鼓瓦数过大则无法有效扩大模具适用范围。

(2)常规直压硫化内模的最大胀缩比为1.32左右,改进后的阶梯式直压硫化内模最大胀缩比为1.48左右,以三角轮胎的sport类TR968系列轮胎为例,阶梯式模具可以制备该系列所有规格的轮胎。

(3)对于任意规格A/BRC的轮胎,通过一般性公式可以快速判定胎面厚度是否适合直压硫化模具,并快速得出针对不同鼓瓦数的储瓦角、宽瓦分瓦角等模具参数。