阶梯式轮胎直压硫化内模设计

王曜辉 杨卫民* 安 瑛 张金云 谭 晶

(1.北京化工大学 机电工程学院, 北京 100029; 2.三角轮胎股份有限公司, 威海 264200)

引 言

随着汽车保有量的快速增长,汽车行驶速度加快,由轮胎问题造成的事故急剧上升。作为汽车与地面接触的唯一部件,轮胎性能直接影响汽车的操纵性、安全性和节能性[1],突破轮胎制造瓶颈可以大幅提高汽车的性能。

针对采用胶囊硫化的传统硫化机中胶囊导热性差、成品轮胎精度低等问题,北京化工大学联合三角轮胎公司研发了金属高刚性内模直压硫化技术,采用金属胀缩内模替代胶囊,采用电磁加热替代蒸汽加热。直压硫化技术具有成品轮胎精度高、能耗低、硫化效率高等诸多优势[2],然而现有的常规直压硫化装备受内部收缩空间的限制,适用范围小,已有的设备只适用于255/30R22的轮胎;而且,在模具设计过程中某些尺寸参数采用经验值,未达到最优解。李尚帅等[3]在前期研究基础上对205/40R17的轮胎进行模具设计,但在解决干涉问题时步骤比较复杂:由于缺乏一般性设计方法,选取的内模参数为经验值,无法在模具设计之前确定是否发生干涉,需要对易干涉区域进行计算校核,若发生干涉,则需要修改内模参数重新进行设计。针对以上问题,本文在直压硫化内模适用范围研究基础上,总结出计算最优参数的方法,改进了内模结构形式,选择轮辋直径18英寸(457.2 mm)、扁平率45%的235/45R18规格的轮胎进行阶梯式直压硫化内模设计与强度校核,将适用范围从扁平率30%提高到45%。

1 阶梯式直压硫化内模结构设计

1.1 模具结构形式改进

本文研究对象为235/45R18规格轮胎,其断面宽A=235 mm,扁平率B=45%,轮辋直径C=18英寸(457.2 mm)。设定胎面厚度d=25 mm,根据公式(1)计算轮胎所需要的内模胀缩比λ,得到轮胎所需内模的胀缩比为1.35。

(1)

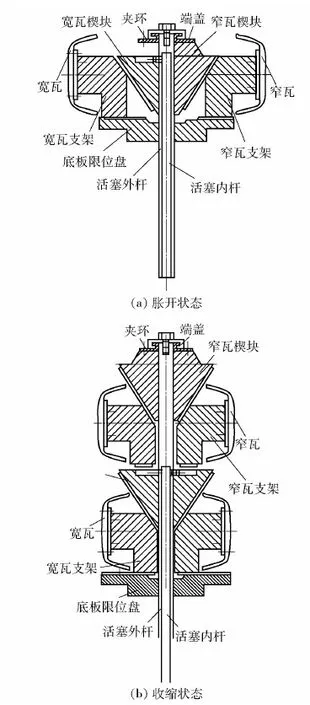

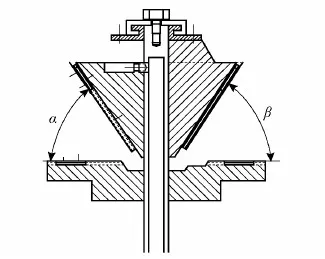

张金云等[4]研发了255/30R22规格轮胎的直压硫化同步胀缩内模,其宽窄鼓瓦在活塞杆的驱动下径向同步膨胀收缩,完成内模胀缩过程;计算得到常规内模胀缩比最大值为1.32,小于235/45R18规格轮胎的1.35,表明该结构会发生干涉。本文对金属内模结构进行改进,提出阶梯式胀缩结构,其结构示意图如图1所示。阶梯式直压硫化内膜结构的工作原理是:活塞外杆驱动窄瓦收缩并轴向上移让出收缩空间,然后活塞内杆驱动宽瓦收缩,窄瓦和宽瓦异步收缩,分别在活塞外杆和活塞内杆控制下完成整个收缩过程,同时内模利用轴向空间弥补径向空间的不足。这种胀缩方式称为阶梯式胀缩。

图1 阶梯式直压硫化内模结构示意图Fig.1 Structural sketch of the stepped direct-pressure vulcanization mould

1.2 模具结构参数定义

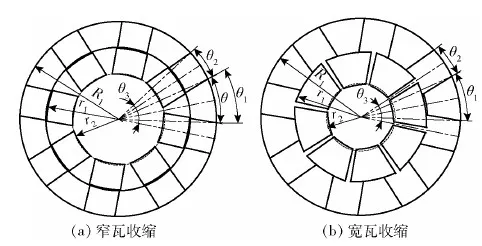

图2是根据阶梯式直压硫化模具建立的鼓瓦胀缩示意图。对模型的结构尺寸参数定义如下:膨胀半径R1为膨胀极限位置模具的半径,也是轮胎的内表面半径;收缩外径r1为收缩极限位置模具外接圆的半径,也是轮胎轮辋半径;收缩内径r2为收缩极限位置宽鼓瓦内圆弧瓦尖内接圆的半径;宽瓦分瓦角θ1为每个宽瓦分配的圆心角;窄瓦分瓦角θ2为每个窄瓦分配的圆心角;储瓦角θ3为内部储存收缩鼓瓦的每个扇形对应的圆心角;鼓瓦数z为鼓瓦数量总和;切瓦角θ为宽鼓瓦两个侧面的夹角。

图2 鼓瓦胀缩示意图Fig.2 Diagram of the drum expansion and contraction

为了使鼓瓦能够顺利收缩不发生干涉,需建立约束方程。

宽鼓瓦不干涉方程

(2)

窄鼓瓦不干涉方程

(3)

通过计算得到鼓瓦数最佳取值范围是12~20。

2 阶梯式直压硫化内模设计

2.1 模具结构参数计算

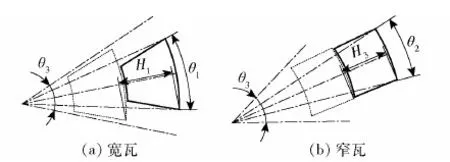

图3 单个鼓瓦极限位置示意图Fig.3 Diagram of the mould at the limit position of a single drum

利用公式(4)、(5)计算鼓瓦径向位移

(4)

(5)

得到宽瓦位移H1=84.42 mm,窄瓦位移H2=81.83 mm。

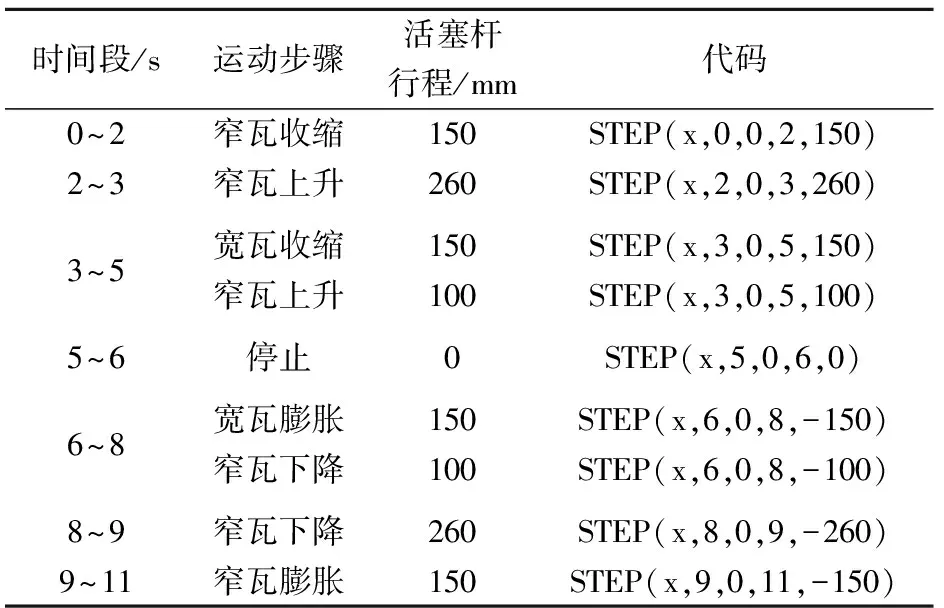

根据内模实际收缩步骤设置活塞杆行程h:窄瓦收缩,活塞外杆h1上升150 mm;窄瓦上升,活塞外杆h2继续上升260 mm(大于等于鼓瓦断面宽度);宽瓦收缩,活塞内杆h3上升150 mm,活塞外杆h4同时上升100 mm,以避免与宽瓦楔块相撞。由公式(6)、(7)计算宽瓦楔块倾角α和窄瓦楔块倾角β(图4),得到α=60.63°,β=61.39°。

(6)

(7)

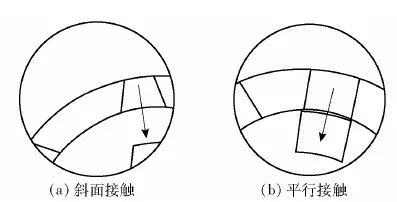

为了确保鼓瓦收缩时不会相互卡住,需设定宽鼓瓦两个侧面的夹角切瓦角,两相邻鼓瓦接触的侧面形成斜面(图5(a));若取切瓦角与储瓦角相等,则窄瓦两个侧面平行(图5(b)),窄瓦径向收缩时相接触的两个侧面仍会产生摩擦,所以取θ=θ3+1°=46°。通过以上参数计算确定内模各零件尺寸,即完成了阶梯式直压硫化内模设计。

图4 阶梯式模具楔块倾角Fig.4 Wedge angle of the stepped direct-pressure vulcanization mould

图5 相邻鼓瓦干涉分析图Fig.5 Interference analysis diagram of the adjacent drum

2.2 运动仿真干涉检查

利用UG软件的运动仿真模块对建立的模型进行运动仿真,检查直压硫化模具是否能够顺利地膨胀与收缩。对装配模型指定的连杆和运动副设定各零件相互运动关系,通过STEP函数对活塞内杆和外杆分别施加驱动。表1为内模胀缩步骤,图6为膨胀和收缩极限位置内模示意图。结果表明未发生运动干涉现象,设计合理。

表1 内模胀缩步骤

图6 膨胀和收缩极限位置内模示意图Fig.6 Diagram of the mould at the limit position of expansion and contraction

3 结构强度分析校核

在直压硫化内模工作过程中,硫化时所受外力最大。因硫化需要较大的硫化工艺压力,轮胎硫化机的外模具和直压硫化内模都需要锁模保压以避免出现气泡,此时内模要承受较大的锁模力,各零件也会产生较大的应力。若产生的应力超过材料许用应力,零件将发生塑性变形,导致内模精度降低,影响成品轮胎的质量,而且会造成机构运行障碍。因此需要对硫化状态的内模具进行强度校核,本文通过有限元力学模拟完成内模具的强度校核。

3.1 有限元分析

直压硫化内模具零件结构比较复杂,难以通过普通材料力学计算校核强度,因此采用ABAQUS有限元结构强度分析方法进行机构强度校核。由于复杂模型难以划分优质网格,且计算量大,计算结果不易收敛,因此在考虑实际情况的同时,对内模具的三维模型和受力情况作如下简化:

(1)由于内模具有结构、约束、载荷的对称性,取其中一组窄瓦和宽瓦单元进行有限元分析;

(2)假设轮胎胶料对鼓瓦的作用力均匀分布,将作用在鼓瓦的锁模力等效换算至鼓瓦支架上的均布压力;

(3)因鼓瓦支架、楔形块等零件上的螺纹孔和倒角等非关键性部件的特征尺寸相对于整体尺寸很小,对求解结果的影响不大,因此简化非关键性结构。

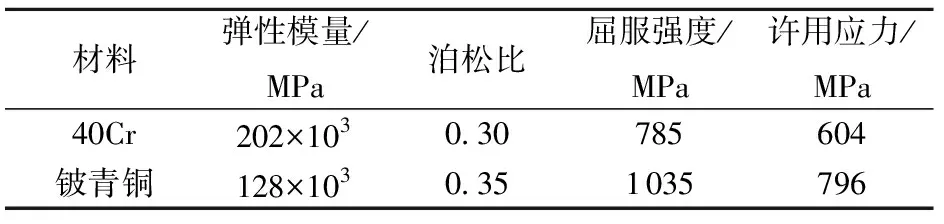

内模楔块、鼓瓦支架、底板限位盘等模具主体的材料为40Cr,零件相互接触滑动的T型滑块及滑轨材料为耐磨性较好的铍青铜。考虑到模型简化需要,取安全系数为1.3。材料参数如表2所示。

表2 部件材料参数

3.2 分析步和相互作用设定

模具硫化时鼓瓦的有限元力学模拟为常规静力学问题。因鼓瓦支架和T型滑块、楔块与T型滑轨之间为螺纹连接,设置二者的接触为绑定约束(Tie);T型滑块与滑轨以及底板限位盘与T型滑块之间的接触设为面面接触(surface to surface contact),摩擦系数为0.2。

3.3 施加边界条件和载荷

图7所示为内模边界条件与载荷的施加情况。在硫化过程中底板限位盘安装在硫化机上,楔块顶部受端盖约束,自由度均为0,因此对底板限位盘底面及楔块与端盖的接触面均施加边界条件为全约束。

图7 内模边界条件与载荷Fig.7 Boundary conditions and loads of the mould

由于胶囊的氮气/蒸汽硫化工艺比较成熟,直压硫化工艺的硫化温度和硫化压力参考胶囊的氮气/蒸汽硫化工艺设定[5]。根据实验测得硫化时胶料的压力为3.2 MPa,以此作为鼓瓦受到的均布载荷,将鼓瓦受到的压力等效换算成锁模力并施加到鼓瓦支架上,求得窄瓦支架上的均布载荷P1为12.6 MPa,宽瓦支架上的均布载荷P2为18.8 MPa。

3.4 结果后处理及分析

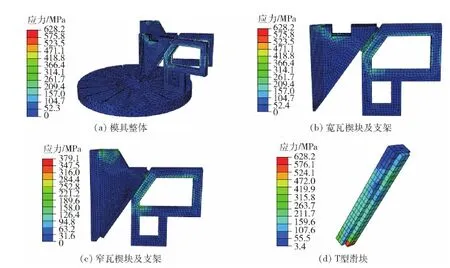

由图8(a)所示的模具整体应力分布云图可以看出,模具最大应力为628.2 MPa,介于40Cr和铍青铜的许用应力之间;进一步分析宽瓦楔块及支架和窄瓦楔块及支架应力分布(图8(b)、(c)),发现最大应力在宽鼓瓦支架与楔块之间的T型滑块上(T型滑块材料为铍青铜);从图8(d)可以看出,最大应力为628.2 MPa,低于铍青铜的许用应力796 MPa,所以满足强度要求;其他零件产生的应力也均小于许用应力。因此阶梯式直压硫化内模整体均满足强度要求。

4 结论

(1)提出阶梯式轮胎直压硫化内模具设计方案,利用轴向空间弥补径向空间的不足;针对235/45R18规格的轮胎进行直压硫化内模具设计,并进行运动仿真检查干涉,确认内模正常工作无干涉。

图8 模具应力分布图Fig.8 Stress distribution diagram of the mould

(2)对硫化状态下的阶梯式直压硫化内模具进行有限元力学仿真强度校核后,各部件应力均低于许用应力,表明模具整体达到强度要求。