具有反应活性的聚磷酸铵微胶囊的制备及应用

吴 灿 史 翎

(北京化工大学 材料科学与工程学院 北京市新型高分子材料制备与加工重点实验室, 北京 100029)

引 言

聚磷酸铵(APP)是一种新型的无卤膨胀型阻燃剂,由于毒性低、阻燃性能优异,近年来被广泛应用于阻燃聚丙烯等聚合物的阻燃研究以及防火涂料和建筑外墙保温材料领域[1-3],也可用于生产干粉灭火剂以对煤田、森林等进行大面积灭火[4]。

APP分子链为高聚合度的铵盐结构,结构及组成的缺陷导致其具有分解温度较低、耐水性较差等缺点。此外APP分子链结构极性较强,而聚烯烃类材料大多为非极性聚合物,在应用于聚合物时存在相容性较差等问题,如长时间放置在潮湿环境中时APP会从聚合物体系中迁移、析出,出现“返霜”现象[5-7]。因此需要对APP进行表面处理以改善其耐水性及相容性。目前APP的改性方法主要为硅烷偶联剂接枝改性和微胶囊包覆。

环氧树脂是一种性能优异的热固性材料,然而其极限氧指数(LOI)却比较低,纯的环氧树脂极限氧指数只有23%左右,属于易燃材料[8-10]。在将阻燃剂添加至体系中时,由于阻燃剂与树脂的界面相容性问题,会导致体系力学性能急剧下降。考虑到以上问题,本文合成制备了一种微胶囊化聚磷酸铵,其内壳层为Al2O3,可与APP协同阻燃生成陶瓷化阻燃隔热层;外壳层接枝的有机链可与环氧树脂反应交联,以解决APP迁移及与环氧树脂相容性差的问题。通过添加聚磷酸铵/三聚氰胺/季戊四醇(APP/MEL/PER)膨胀阻燃体系,采用3个温度梯度对环氧树脂进行固化,制备阻燃环氧树脂复合材料,并研究了其阻燃及力学性能。

1 实验部分

1.1 实验原料

聚磷酸铵(Ⅱ型,n>1 000),杭州捷尔思阻燃化工有限公司;铝溶胶,淄博金琪化工科技有限公司;γ-氨丙基三乙氧基硅烷(KH- 550),上海麦克林生化科技有限公司;双酚A型缩水甘油醚, E- 51,环氧值0.51,巴陵石化有限责任公司;聚醚胺,D230,分子量约为230,亨斯迈先进化工材料(广东)有限公司;三聚氰胺(MEL),季戊四醇(PER),山东泰星新材料股份有限公司。

1.2 结构模型设计

根据聚合物的结构及固化交联反应特点,设计了外带氨基基团的双壳层聚磷酸铵微胶囊。内壳层通过铝溶胶颗粒的原位自组装形成一层致密的无机囊材阻水层,该阻水层可有效改善APP的耐水性问题。外壳层是在无机囊材阻水层外接枝具有反应活性的氨基基团,可有效改善与聚合物的界面相容性,提升力学性能;并且所带的反应基团可以参与环氧树脂的固化交联反应,与聚合物交联一体化,将APP粒子锚定在交联网络中,减少“返霜”现象。微胶囊制备反应机理如图1所示。

图1 APP微胶囊化反应原理图Fig.1 Schematic reaction mechanism of microencapsulation of APP

1.3 试样制备

1.3.1Al-APP

将50 g APP分散于200 mL无水乙醇中,在40 ℃条件下,将30 g铝溶胶滴加至反应体系中,继续反应4 h,经离心洗涤后得到阻水壳层微胶囊化聚磷酸铵(Al- APP)。

1.3.2微胶囊化聚磷酸铵(MAPP)

将Al- APP用200 mL无水乙醇分散,升温至50 ℃,将10 g γ-氨基三乙氧基硅烷与4.7 g氨水分别以1滴/s的速度滴加至反应体系中。待滴加完毕后,反应5 h。反应结束后将反应产物离心、洗涤,重复3次后80 ℃烘干,制得疏水阻水双层结构微胶囊化聚磷酸铵(MAPP)。

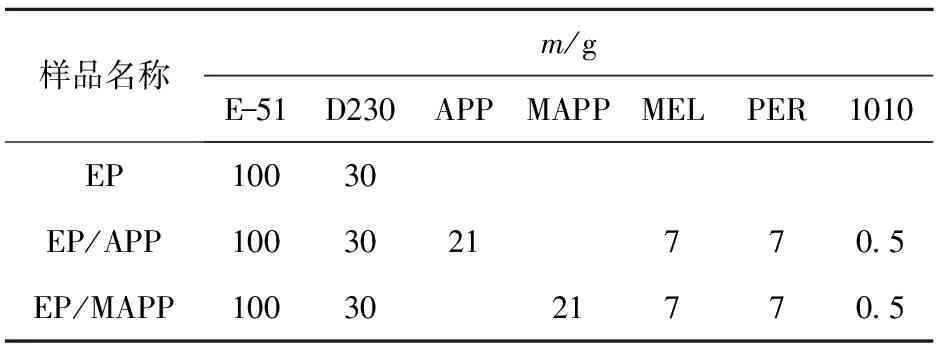

1.3.3环氧复合材料

取适量环氧树脂E- 51在60 ℃下预热10 min后,加入APP/MAPP并充分混合。加入一定比例的PER和MEL,最后加入环氧树脂固化剂D230,混合均匀后倒入模具内。按照80 ℃/2 h+100 ℃/2 h+125 ℃/4 h进行热固化处理,最终冷却得到环氧树脂复合材料。复合材料的配方见表1。

表1 环氧树脂复合材料配方

1.4 测试与表征

傅里叶红外变换(FT-IR)表征 采用德国Bruker公司的ALPHA- C型傅里叶红外光谱仪,通过溴化钾压片法对APP、Al- APP及MAPP中所含的基团进行检测,波数范围4 000~400 cm-1。

元素分析(XPS) 采用美国ThermoFisher Scientific公司的ESCALAB 250型元素分析仪对APP、Al- APP及MAPP进行元素分析,选用150 W Al Kα辐射器。

扫描电子显微镜(SEM)表征 采用日本电子公司的JSM7800F型扫描电子显微镜观察APP、Al- APP及MAPP的微观形貌,加速电压10 kV。

静态水接触角测试 采用德国Dataphysics公司的OCA 15EC型接触角测量仪对微胶囊化前后APP的亲水性变化进行表征。

热失重分析(TGA) 采用美国TA公司的Q50型热失重分析仪对EP、EP/APP及EP/MAPP复合材料的热分解性能进行测试,N2气氛,流速60 mL/min,升温速率10 ℃/min。

极限氧指数测试 采用南京市江宁分析仪器厂的JF- 3型氧指数测定仪,按照GB/T 2406—2009中的方法进行测试,样品尺寸100 mm×6.5 mm×3 mm。

垂直燃烧(UL- 94)测试 使用南京江宁分析仪器厂的CFZ- 6型垂直燃烧仪,根据GB/T2408—1996进行测试,样条尺寸100 mm×13 mm×3 mm。

拉伸性能测试 采用MTS工业系统有限公司的CMT4204万能材料试验机,根据 GB/T 1040—2006制作样条并进行测试。

动态热机械(DMA)分析 采用TA Instrument Q800 DMA分析仪测试不同温度下样品的动态力学性能,试样尺寸30 mm×6 mm×1 mm,频率1 Hz,温度范围0~130 ℃,升温速率3 ℃/min,液氮制冷。

2 结果与讨论

2.1 APP、Al- APP及MAPP的红外谱图变化

图2 APP、Al- APP及MAPP的FT-IR谱图Fig.2 FT-IR spectra of APP, Al- APP and MAPP

2.2 APP、Al- APP及MAPP的表面元素组成

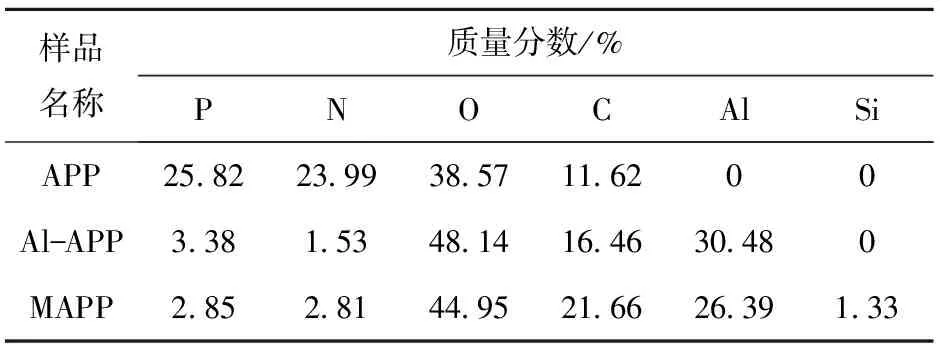

为了进一步探究无机囊材阻水层及硅烷偶联剂是否成功微胶囊化APP,使用XPS分析APP、Al- APP和MAPP的表面组成。APP和MAPP的XPS谱图如图3所示。

图3 APP、Al- APP及MAPP的XPS谱图Fig.3 XPS survey spectra of APP and its microencapsulation samples

可以看出,位于134.7、191.8、286.2、400.7和533.1 eV的峰分别对应APP的P 2p、P 2s、C 1s、N 1s和O 1s。对于Al- APP,上述峰仍然存在,但相对强度发生了变化,同时出现了两个新峰(73.9 eV,Al 2p; 117.5 eV,Al 2s),这来源于Al- APP表面上的Al2O3颗粒,说明Al元素成功包覆在APP表面。对于MAPP,P、N元素的峰几乎完全消失,同时以400.4 eV为中心的N 1s峰的强度稍有增强,这源自MAPP表面上NH2中的氮元素;101.7 eV和153.1 eV处新增的吸收峰来自Si 2p及Si 2s;此外,以284.7 eV为中心的C 1s峰强度大大增加,这是由MAPP表面接枝的碳链引起的。XPS结果表明,与APP相比,MAPP的表面元素组成因接枝而发生变化。XPS检测的APP及MAPP的表面元素定量分析结果如表2所示。与APP相比,Al- APP中Al元素含量上升,达到了30.48%;MAPP中Si元素含量为1.33%;APP表面的N元素含量为23.99%,铝溶胶包覆的Al- APP中N元素含量为1.53%,再经硅烷偶联剂处理后(即MAPP)表面N元素含量为2.81%,因此N元素含量总体表现为先下降后上升。分析结果表明,Al- APP成功包覆Al2O3,MAPP表面接枝了可参与环氧树脂固化反应的NH2基团,实现了APP的双壳层微胶囊化。

表2 APP、Al- APP及MAPP的表面元素含量

2.3 APP、Al- APP及MAPP的表面微观形貌

为了更直观地观察APP的微胶囊化效果,对微胶囊化APP进行SEM表征,表征结果如图4所示。

图4 APP、Al- APP及MAPP的表面形貌图Fig.4 SEM micrographs of APP, Al- APP and MAPP

从图4可以看出,APP表面随着微胶囊化而表现出明显的变化,但APP及MAPP的平均直径几乎均分布在15~20 μm范围内。在图4(a)中还注意到,纯APP的表面是比较光滑和规则的。用Al2O3阻水壳层及硅烷偶联剂进行微胶囊化后,MAPP的表面出现大量的颗粒,表面粗糙度的增加表明存在包覆层,且包覆结构较为致密;另外从图4中可以看出,包覆产物中自聚颗粒较少,几乎没有团聚现象,因而包覆层可以起到很好的阻水作用。SEM的观察结果与FT-IR和XPS结果相结合,证实了APP的微胶囊化。

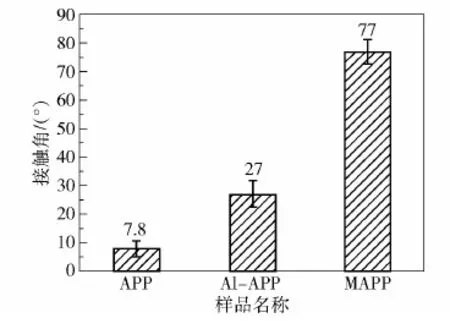

2.4 APP、Al- APP及MAPP的耐水性

如图5所示,原始APP的接触角仅为7.8°,说明APP表面的极性较强,从而表现为较小的接触角;Al- APP的水接触角为27°,当水滴与Al- APP接触时会被APP表面的一层阻水层阻隔,难以与APP接触,因此造成接触角的增大;MAPP的接触角可达77°,这是因为MAPP表面接枝的分子链可有效提升MAPP的耐水性,使得包覆结构更加致密,从而进一步提升其接触角。

图5 APP、Al- APP及MAPP的接触角Fig.5 Water contact angle on the surfaces of APP, Al- APP and MAPP

2.5 环氧树脂复合材料固化的红外追踪

为观察环氧树脂固化过程中官能团的变化情况,测试了固化过程中环氧树脂的红外谱图,如图6所示。

图6 不同固化时间的EP/MAPP环氧树脂红外光谱分析图Fig.6 Infrared spectra of EP/MAPP after different curing times

从图6可以看出,916 cm-1、3 368 cm-1及3 471 cm-1处的吸收峰分别为环氧官能团、氨基中的N—H以及环氧主链中羟基的吸收峰。随着固化时间的延长,环氧的吸收峰强度逐渐减弱,说明随着固化的进行,环氧官能团的数量也在逐渐减少。定量分析显示前期固化速率较快,在4 h后固化速率逐渐趋于平缓。这是因为刚开始时体系中氨基含量较大,加热会使大量的键发生断裂,固化得以迅速进行;但随着固化时间的延长,体系中氨基的含量越来越低,固化速率变慢,固化程度逐渐趋于稳定。从图6中还可以看出,开始时位于3 471 cm-1处的羟基的吸收峰强度较弱,而氨基中N—H的吸收峰强度较强,随着固化时间的延长,羟基的吸收峰强度逐渐增强,N—H的吸收峰强度逐渐减弱,说明固化体系中羟基的量逐渐增加,而N—H量逐渐减少,与之前环氧吸收峰的结果相对应。

2.6 环氧树脂复合材料的热稳定性

采用TGA研究了EP和所制备阻燃环氧树脂材料的热性能,结果如图7所示。

图7 EP及阻燃EP的TGA和DTG曲线Fig.7 TGA and DTG curves of EP and flame retardant EP in a N2 atmosphere

图7显示了EP复合材料的热失重及热失重速率曲线,详细数据列于表3中。N2气氛下EP只有1个失重台阶,开始于约350 ℃并结束于500 ℃。对于EP/APP和EP/MAPP,由于膨胀型阻燃剂的热分解,与EP相比,添加阻燃剂显著降低了初始分解温度。这是因为阻燃EP复合材料中含有膨胀阻燃剂,膨胀阻燃剂在该温度范围内发挥作用,释放出氨气及水蒸气等不可燃气体。EP/MAPP的热分解过程类似于EP/APP的热分解过程,但当温度超过230 ℃时,EP/MAPP复合材料较EP/APP及EP更加稳定。这是由于Al2O3会在高温下形成陶瓷层[13-14],该陶瓷层可有效阻止气体与热量的释放,从而降低EP/MAPP的热释放速率;并且经过微胶囊化之后的MAPP应用于EP时,树脂的热失重速率明显降低。

从表3中EP/APP和EP/MAPP复合材料的TGA测试数据可知,EP/APP和EP/MAPP复合材料的T5%(失重5%时的温度)分别在280 ℃和319 ℃,而EP的T5%在350 ℃,这是因为膨胀型阻燃剂的降解温度较EP低,此阶段会出现由膨胀阻燃体系降解导致的失重;当热失重为50%时,EP对应的失重温度T50%为380 ℃,而EP/APP和EP/MAPP分别对应382 ℃和389 ℃,均高于EP,这是因为膨胀型阻燃剂会与Al2O3协同阻燃,减少热量的释放。EP/MAPP的800 ℃ 残炭量比EP和EP/APP样品分别高15.71%和1.1%,表明MAPP存在于复合材料中的交联网络对热稳定性的增强作用可以减缓向聚合物的热传递,从而延迟复合材料的失重[15]。因此,EP/MAPP复合材料的热稳定性明显优于EP/APP。

表3 纯EP及阻燃EP的TGA测试数据

Tmax为最大热失重速率对应的失重温度。

2.7 环氧树脂复合材料的阻燃性能及力学性能

将EP、APP/MAPP、PER、MEL和抗氧剂1010按照表1配料并制成样条,测试其阻燃性能及力学性能,结果如表4所示。

表4 EP及EP复合材料的阻燃性能及力学性能

Table 4 Flame retardant performance and mechanical properties of EP and EP flame retardant composites

样品名称LOI/%UL-94拉伸强度/MPa断裂伸长率/%EP23.3N-R65.2718.25EP/APP28.4V-033.847.36EP/MAPP30.6V-043.0311.76

从表4测试结果可以看出,经过包覆的阻燃剂阻燃效果在一定程度上得到了提高。经过包覆,EP/APP体系的LOI由原来的28.4%提高到30.6%,阻燃效果略微提高;垂直燃烧测试结果表明包覆前后体系均为V- 0阻燃级别,但极限氧指数有所改善。这是因为针对APP进行改性的微胶囊结构可在高温下生成Al2O3,高分子材料燃烧时会形成由铝、氮、磷等元素组成的陶瓷层,这层陶瓷层会增强凝聚相阻燃效果;同时由于表面有机化处理,MAPP可参与环氧树脂的交联固化,提升了APP与树脂的相容性,复合材料的拉伸强度和断裂伸长率分别从33.84 MPa和7.36%提高至43.03 MPa和11.76%。

使用Al2O3对APP进行微胶囊化,一是可以提高包覆致密性,二是Al2O3本身也可以作为一种阻燃剂。而Al2O3微胶囊在起到阻水作用的同时还可以与APP一起达到协同阻燃的目的,在阻燃环氧树脂中起到陶瓷化阻燃的效果,因此,EP/MAPP的阻燃效果明显提高。此外,接枝在表面氨基中的活泼氢与环氧进行加氢开环,从而与环氧键固化形成化学键(固化机理如图8所示),增强了APP在体系中与聚合物的相容性,解决了APP易迁移和析出的问题,因此相比于EP/APP,EP/MAPP的力学性能也相应得到改善。

图8 MAPP在环氧树脂中的交联网络示意图Fig.8 Schematic illustration of the formation of a 3D-crosslinking network in the EP/MAPP composites

2.8 环氧树脂复合材料的DMA性能

通过DMA测试EP、EP/APP及EP/MAPP在不同温度下的模量和玻璃化转变温度Tg,测试结果如表5和图9所示。

由表5和图9可知, EP、EP/APP、EP/MAPP的Tg分别为100.45 ℃、97.31 ℃、97.45 ℃,表明在添加了阻燃剂后材料的Tg略有下降。3种材料在0 ℃的模量分别为2 678.7 MPa、2 737.1 MPa、2 746.2 MPa,加入阻燃剂后材料的模量稍有提升。对于EP/MAPP,因为MAPP表面的氨基可参与体系的交联,使交联密度上升,从而引起模量的升高。随着温度的上升,3种材料的模量出现下降,以EP下降的幅度最大,EP/MAPP下降的幅度最小,说明在较高温度下EP/MAPP复合材料仍可保持较高的强度而不损失其力学性能。这是因为MAPP表面的氨基与EP固化交联,将APP分子固定在交联网络中,导致分子链及APP分子难以运动,因而刚性较大。

表5 EP、EP/APP及EP/MAPP的DMA测试结果

图9 EP及EP复合材料的DMA测试曲线Fig.9 DMA curves of EP and flame retardant EP

2.9 环氧树脂复合材料燃烧后的残炭形貌

图10为EP、EP/APP及EP/MAPP在马弗炉中经高温燃烧后的残炭图。观察图10(a)、(b)中的炭层,可以明显地看出EP中几乎不存在残炭,这与2.6节TGA测试的结果相符;观察图10(c)、(d)中的炭层,可以看到添加了APP的环氧树脂在燃烧后残留了表面有裂缝及破孔的炭层,燃烧产生的热量和气体可以通过裂缝和破孔传递,促进了燃烧的进行,因此只添加APP的阻燃环氧树脂阻燃性能不佳;观察图10(e)、(f)可以发现EP/MAPP阻燃环氧树脂残炭的炭层完整度很高,这是因为燃烧时形成的玻璃化陶瓷层与膨胀阻燃的炭层相结合,提高了膨胀阻燃炭层的强度及完整度,在进行热量与气体的交换时,完整的炭层可有效阻止热量的交换,因此材料阻燃性能得到提高[16-17]。另外观察膨胀炭层高度可以发现,EP/APP材料的厚度由初始的3 mm膨胀到了29 mm,膨胀倍率约为9.67;而EP/MAPP的厚度由初始的3 mm膨胀到了38 mm,膨胀倍率约为12.67,膨胀倍率大大增加,说明MAPP在阻燃环氧树脂中的膨胀阻燃效果比APP好。

图10 EP、EP/APP及EP/MAPP燃烧后的炭层照片Fig.10 Residual char for macroscopic EP, EP/APP and EP/MAPP composites

3 结论

(1) 使用铝溶胶及γ-氨丙基三乙氧基硅烷成功制备了双壳层的聚磷酸铵微胶囊,其内层的Al2O3可与APP协同阻燃,生成陶瓷化阻燃层;外层为活性基团氨基,可与环氧树脂交联固化成网络,解决了APP易迁移及与EP相容性差的问题。

(2) 与EP/APP相比,EP/MAPP复合材料的力学性能及阻燃性能显著提高,在添加21份(每100份环氧树脂中MAPP的添加量,质量单位)的MAPP时,其极限氧指数可以达到30.6%,垂直燃烧等级可达V- 0级别,并且力学性能也大幅度提高,拉伸强度由33.84 MPa提高至43.03 MPa,提高了27.16%。