有机硅柔软剂的结构、性能、表征及其吸附模型(待续)

陈 焜,周向东

(1.杭州美高华颐化工有限公司,浙江杭州 311231;2.苏州大学纺织与服装工程学院,江苏苏州 215021)

聚有机硅氧烷具有低表面能、优良的润滑性、热稳定性和疏水性。从分子层面分析,经聚有机硅氧烷处理的织物,其柔软性来自硅氧烷骨架中Si—O—Si键的360°自由旋转及甲基之间的低相互作用[1-2]。因此,聚有机硅氧烷在减少纤维与纤维之间的摩擦方面起到高效润滑的作用。织物表面与有机硅柔软剂之间,有机硅活性官能团提供较强的结合力,从而提高整理织物的耐水洗性能。

为了增强聚有机硅氧烷与纺织品之间的相互作用,常常对聚有机硅氧烷进行改性,引入功能性基团[3]。实际上,这些功能性基团的引入为聚有机硅氧烷带来了广泛的物理属性。氨基官能团就是其中的一种,在有机硅化合物提供软化性能方面发挥了重要作用[4]。在实际生产中,氨基改性聚二甲基硅氧烷作为织物柔软剂广泛用于纺织工业中[5-7]。

有机硅柔软剂一直随着纺织品风格的变化而不断改变,也是全球纺织工业一直需要改进的产品。工厂在使用有机硅柔软剂的过程中常出现黄变、黏辊、柔软效率低、亲水性差以及修色困难等问题[8]。因此,本课题从有机硅柔软剂的结构设计出发,从机理上探讨聚有机硅氧烷的结构、性能、表征及其与纤维作用模型的关系。

1 有机硅柔软剂的结构与性能

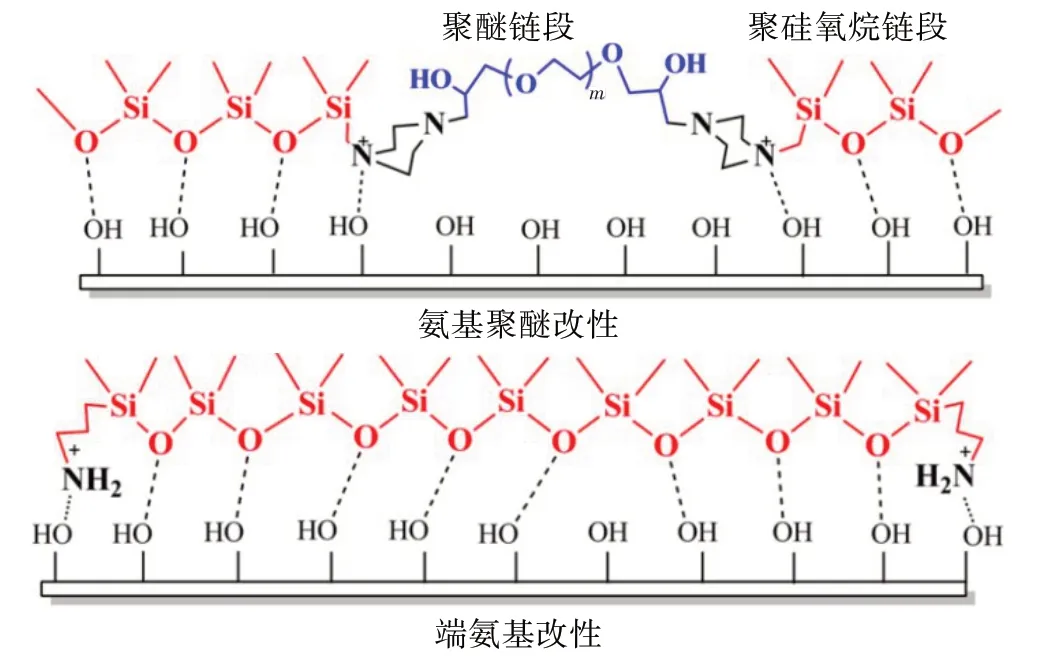

常用的有机硅柔软剂有羟基硅油、聚醚硅油和氨基改性硅油。由于氨基改性硅油的氨基能与纤维表面通过化学键结合,使聚有机硅氧烷链段定向吸附在纤维表面,并渗透到纤维内部,从而降低纤维之间的摩擦系数,表现出柔软性、滑爽性、弹性以及其他优异的特性[9]。这些特性使得氨基改性硅油成为纺织工业中最受欢迎的柔软剂之一。国内外许多研究者通过设计不同的结构来获得不同的手感风格,大致分为氨基偶联剂改性硅油、氨基聚醚改性硅油和氨基改性乳液聚合型硅油。

1.1 氨基偶联剂改性硅油

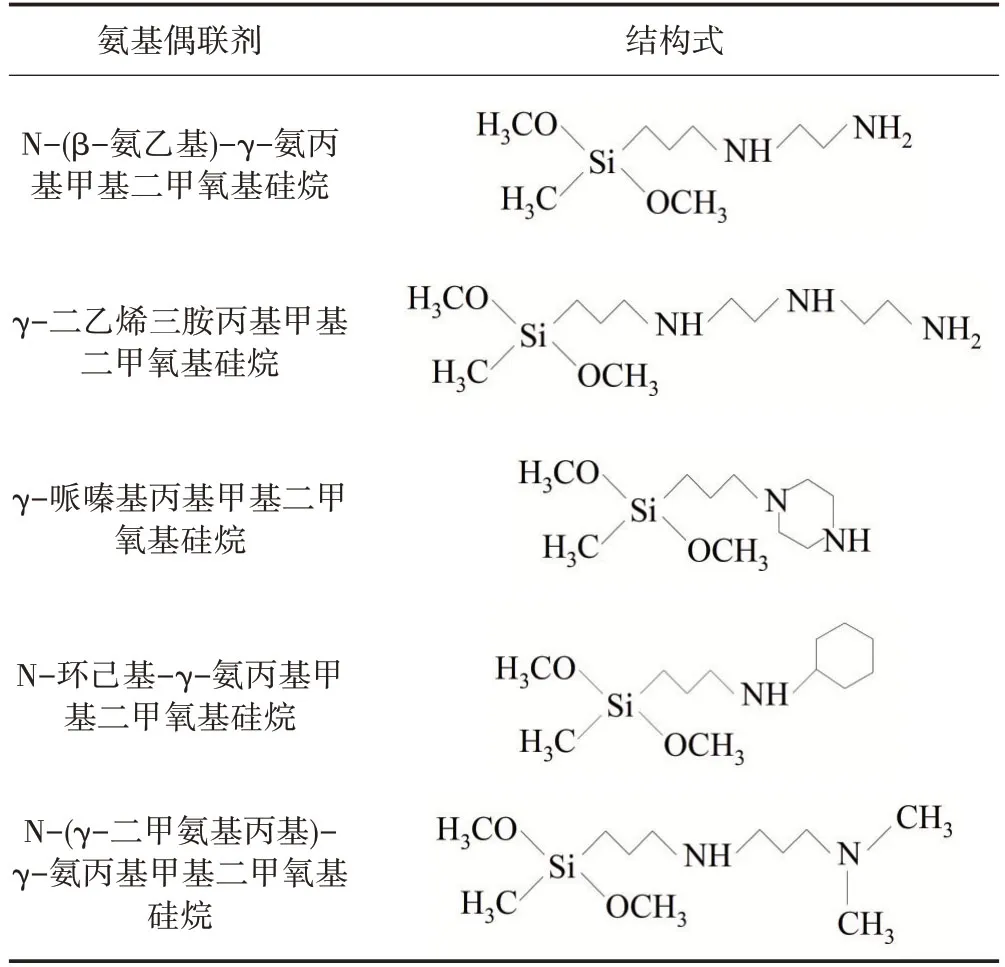

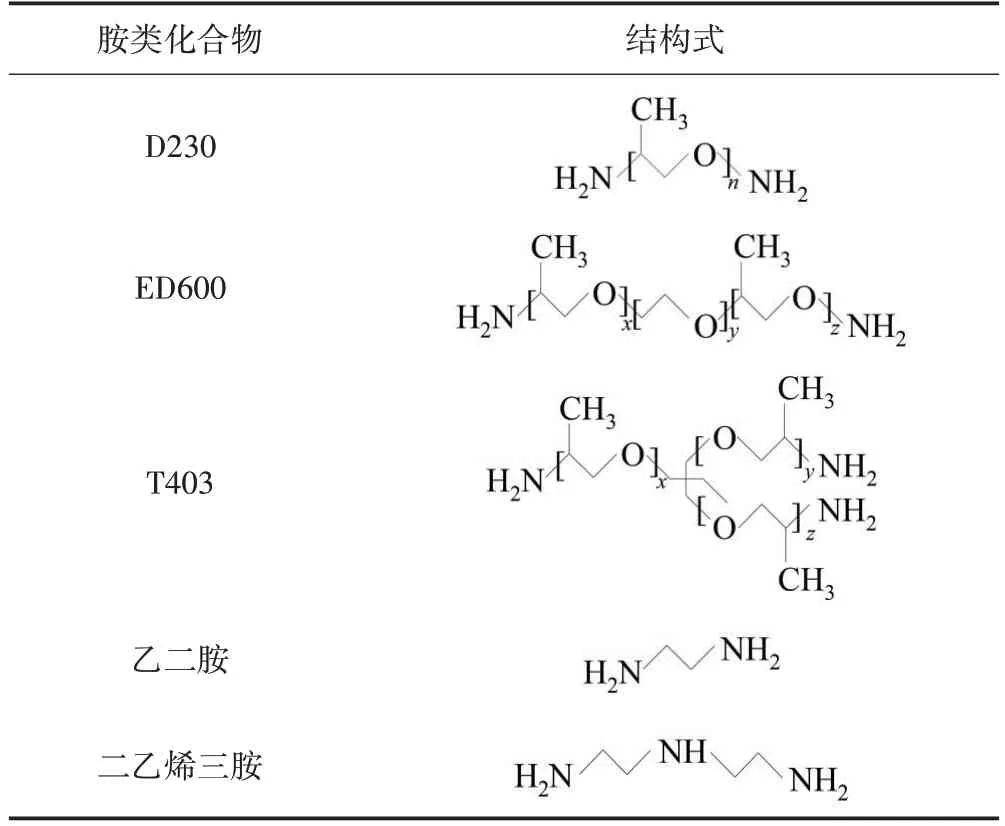

氨基偶联剂改性硅油的合成思路一般为八甲基环四硅氧烷(D4)、DMC 或端羟基聚二甲基硅氧烷线性体与氨基偶联剂在碱性催化下反应,通过调节偶联剂的配比来获得不同氨值、不同黏度的氨基改性硅油[10-11]。常用的氨基偶联剂结构如表1所示。

表1 常用的氨基偶联剂结构[12]

Hou 等[13]采用氨丙基甲基二甲氧基硅烷、N-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷、N-(γ-二甲氨基丙基)-γ-氨丙基甲基二甲氧基硅烷分别制备了AP-PDMS、AEAP-PDMS 和DMAP-PDMS 3 种聚有机硅氧烷的微乳液。测试了微乳液对活性染料红B-3BF、黄B-4RFN、蓝B-RN 染色后织物白度、K/S值、色牢度以及弯曲刚度的影响。结果表明,AP-PDMS 处理的黄色织物K/S值下降,AEAP-PDMS 和DMAPPDMS 处理的红色织物K/S值均略有增加,3 者处理的蓝色织物K/S值都增加;染色织物的耐洗色牢度和耐湿摩擦色牢度没有明显变化。AP-PDMS 在柔软度上优于AEAP-PDMS 和DMAP-PDMS,但白度较差。

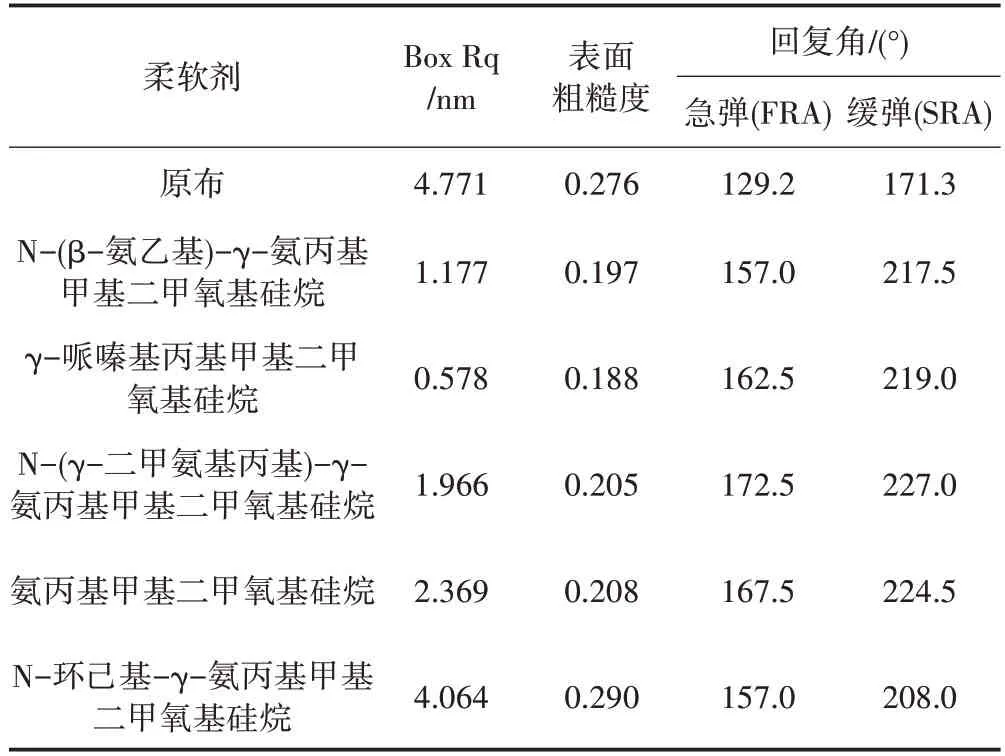

Xu 等[14]采用不同氨基偶联剂合成不同氨值的氨基聚有机硅氧烷(APSs)并应用在棉织物上。利用原子力显微镜(AFM)表征了棉纤维表面有机硅的吸附膜形态,并通过公式计算单位面积的表面粗糙度来表征平滑性,通过KESFB-4 织物风格仪测试织物回复角。表2 结果表明,双氨型偶联剂合成的硅油软滑性明显优于单氨型偶联剂。

表2 偶联剂结构对柔软剂整理棉织物软滑性的影响

Hashem 等[15]采用N-(β-氨乙基)-γ-氨丙基氨基硅油乳液对羧甲基化后的棉织物进行整理。结果表明,整理棉织物的柔软度和弹性得到显著改善。通过扫描电镜可以观察到,与未处理棉织物相比,整理棉织物的表面更光滑柔和,突出的松散纤维、沟渠和沟槽显著减少。

Zia 等[16-17]制备了一系列不同氨基硅氧烷基柔软剂,并将其应用在棉、涤及其混纺织物上。有机硅柔软剂中的氨基官能团固着在纤维素结构上,形成半穿透网络结构,在一定程度上增强了两者的交联,可提高柔软度的耐久性。实验结果表明,氨基硅氧烷可以在棉、涤及其混纺织物上形成疏水膜,显著降低表面粗糙度,且表面粗糙度随着氨基硅氧烷柔软剂用量的增加而降低。因此,从结构上分析,双氨基结构的柔软性要优于单氨基和叔胺结构,氨值不同,表现出的手感风格也不同。研究人员可以根据面料的种类、要获得的手感风格偏向(如柔软度、滑爽性、回弹性)以及色牢度、色变等附加属性来挑选合适的偶联剂,再通过调整氨值来确定最终性能。实际生产中常用双氨型偶联剂,在白度要求高的情况下采用哌嗪型和叔胺型偶联剂。

氨基硅油合成工艺简单、性能优异、成本低廉,但氨基硅油的缺陷也随着使用逐渐暴露,如疏水性强、黏辊、不易回修等。针对这些问题,国内外许多研究者对氨基硅油的结构进行重新设计,引入聚醚链段,解决问题的同时又能获得优异的手感。

1.2 氨基聚醚改性聚硅氧烷

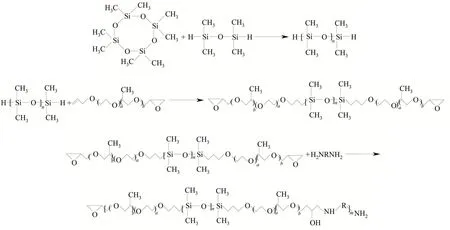

氨基聚醚改性聚硅氧烷就是常说的嵌段硅油,其反应机理与氨基硅油不同。传统的嵌段硅油合成方法是D4 与含氢双封头在酸性条件下开环制备端氢硅油,通过加成烯丙基环氧基聚醚制得端环氧硅油再与聚醚胺反应,合成路线如下:

近年来,许多工厂为了提高生产效率直接从原料供应商处购买端环氧硅油,再与多胺或聚醚胺反应,省去开环和加成步骤;也有一部分工厂采用端环氧硅油封头在碱性条件下与D4 开环制备端环氧硅油,再与多胺或聚醚胺反应。这些方法都涉及聚有机硅氧烷链段、聚醚链段和氨基链段,所以,从结构设计上看,聚有机硅氧烷的分子质量、聚醚胺种类以及多胺种类是决定产品最终性能的主要因素。常用的胺类化合物结构如表3所示。

表3 常用的胺类化合物结构

Wei 等[18]以D4、四甲基二氢基二硅氧烷、烯丙基缩水甘油醚(AGE)、ED600 以及T403 为原料合成了两种嵌段硅油。通过白度、弯曲刚度和亲水性表征整理织物的综合性能。结果表明,经ED600 和T403 反应得到的嵌段硅油,柔软性和亲水性有不同程度的改善。ED600 的亲水性优于T403,因为ED600 结构中含有乙氧基结构;T403 的柔软性优于ED600,因为T403为三胺型结构,且分子质量小,其反应性和吸附性优于ED600;ED600 的白度优于T403,这与T403 结构中伯氨基数量较多有关。

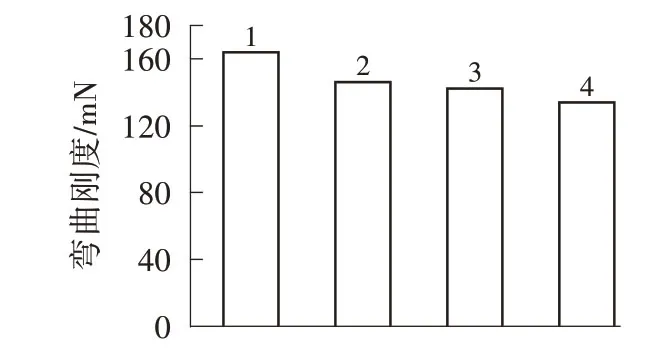

Jin等[19]以D4、双端哌嗪封头和聚乙二醇二缩水甘油醚为原料合成嵌段硅油PTSO-PEG。由图1 可知,经PTSO-PEG 整理的棉织物柔软性明显提升,且高相对分子质量硅油的柔软性优于低相对分子质量硅油。

图1 PTSO-PEG 数均相对分子质量对棉织物弯曲刚度的影响

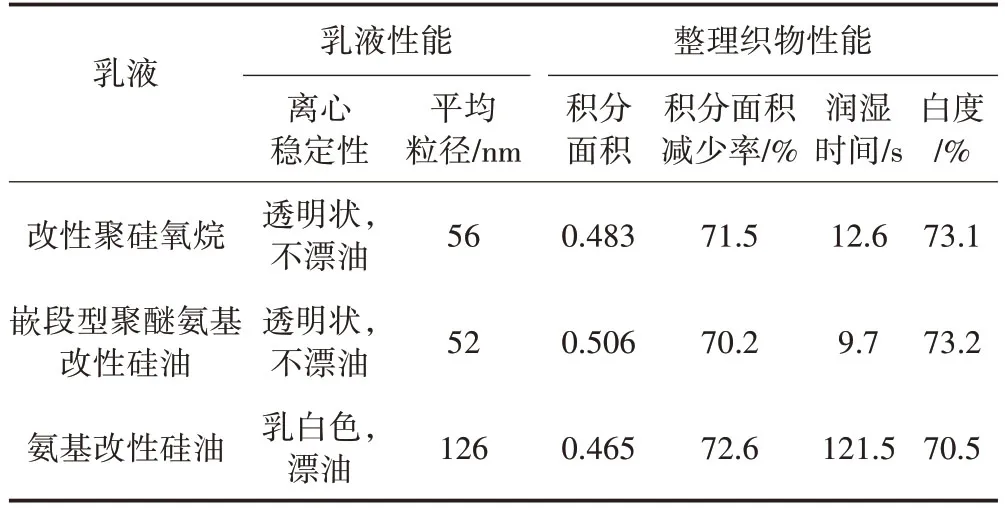

刘彦杰等[20]以双端环氧基聚硅氧烷和二乙烯三胺为原料,通过环氧基的开环反应合成超支化氨基改性聚硅氧烷,并应用在棉织物上。从结构设计上看,这是一种多胺型嵌段硅油,二乙烯三胺结构中有5 个活泼氢,加上分子质量小,与端环氧硅油的反应活性较强,易形成支链结构甚至立体网状结构,所以,产物结构中的氨基官能团数量比直链结构多,密度比直链结构大。由表4 可知,与氨基改性硅油乳液相比,超支化氨基改性聚硅氧烷乳液与嵌段型聚醚氨基改性硅油乳液一样粒径小、不漂油、稳定性好,柔软性接近氨基改性硅油乳液,亲水性与嵌段型聚醚氨基改性硅油乳液相当,且白度下降较小。

表4 改性聚硅氧烷乳液的性能及其整理织物的性能

朱清峰[21]采用聚醚胺ED600、端环氧聚醚与端环氧硅油反应,制备线性聚醚氨基嵌段有机硅柔软剂,用于棉和涤纶织物整理。结果表明,无论纯棉布还是涤棉混纺机织布,线性聚醚氨基嵌段有机硅柔软剂整理的综合手感均优于普通氨基硅油和亲水性聚醚改性硅油,手感自然、干爽、不油腻。

毛传艳等[22]采用烯丙基缩水甘油醚加成端含氢硅油,再与双氨基化合物反应,合成不同相对分子质量的线性有机硅柔软剂。结果表明,低相对分子质量的端含氢硅油手感风格偏向柔软和蓬松,高相对分子质量的端氢硅油手感偏向平滑。因此,选择相对分子质量9 000 左右的端含氢硅油可以平衡织物的各种性能。

卢涛等[23]以相对分子质量7 000 的端环氧硅油、ED900为原料,异丙醇为溶剂合成新型三元共聚嵌段硅油;整理后的棉和涤棉织物具有优异的柔软性、白度和亲水性。

从结构上分析,嵌段硅油从端氢硅油出发,加成烯丙基缩水甘油醚(AGE)、烯丙基环氧基聚醚或者其他含乙烯基和环氧基化合物。AGE 的分子质量小,反应活性较高,加成之后的端环氧硅油的反应性都要高于其他烯丙基环氧基化合物,但结构中只有一个醚键,所以亲水性不及烯丙基环氧基聚醚。端环氧硅油与聚醚胺反应时,胺的结构是决定产物性能的关键因素之一。小分子胺(如乙二胺、二乙烯三胺等)与端环氧硅油的反应活性较高,加入少量溶剂即可形成均相反应,产品适用范围较广,不仅在纤维素纤维上适用,聚酯纤维和聚酰胺纤维经整理后也能获得较好的柔软性、蓬松性。但缺点在于分子结构中缺少亲水的聚醚基团,乳液稳定性和亲水性不佳,并且产物分子结构末端的伯氨基较多,增加了黄变概率。ED600、ED900 和ED2003 中含有聚氧乙烯和聚氧丙烯结构,能在一定程度上提高整理织物的亲水性,但聚醚链段太长会降低整理织物的柔软性和蓬松性。并且由于聚醚链段与聚二甲基硅氧烷链段的极性差别较大,大分子的聚醚胺在参与反应时需要加入大量溶剂才能保证形成均相反应。

1.3 氨基改性乳液聚合型聚硅氧烷

乳液聚合是本体聚合的发展,其原料与本体聚合基本相同,但合成方法与本体聚合不同,乳液聚合属于活性聚合-缩合类型。通过乳液聚合可制备几乎所有的氨基改性有机硅,以水为介质,将氨基硅氧烷单体或水解后的低聚物与D4 在乳化剂、催化剂作用下共聚、缩合[24]。常用的乳化剂有阳离子型、阴离子型和非离子型,乳化剂可同时作为催化剂。这种方法制得的乳液稳定性好,共聚物的聚合度高,但缺点是平衡反应有约10%的硅氧烷低聚物残留在分散液中,并随着存储时间的延长而逐渐在乳液表面析出,阴离子型乳液尤为明显。与丙烯酸酯乳液聚合不同,有机硅乳液聚合的反应位置在胶束表面,并逐渐转移到随后形成的聚合物表面,单体是次要反应区。在乳液聚合过程中,D4 首先被乳化成过渡粒子,并在粒子表面发生开环和加成反应,生成的端羟基低聚物从过渡粒子的母体中分离出来,形成数量少且均匀稳定的乳液粒子。乳液粒子比较稳定,但过渡粒子颗粒大且不均匀,一旦反应不充分,转化率不够,就会在体系中相互碰撞凝聚成更大的粒子,并随着静置时间的延长而分层析出产生漂油。所以,漂油一直是氨基改性乳液聚合型聚硅氧烷存在的问题,只能尽可能减少漂油量以增加乳液的稳定性。目前工艺相对成熟的产品有杭州美高华颐化工有限公司的M-506、M-33,道康宁的495和迈图的68。

2 有机硅柔软剂在纤维上的分布形态、取向及作用机理

氨基改性有机硅柔软剂表现出优异的柔软性、平滑性和弹性,与其在纤维上形成薄膜的能力和分布形态息息相关[25-26]。有机硅柔软剂形成的膜不仅降低了纤维与纤维之间的摩擦系数,还能填补纤维表面的间隙,从而使表面更光滑,宏观上表现为对触觉的影响。

Xu 等[27]通过扫描电子显微镜(FESEM)、X 射线光电子能谱(XPS)、原子力显微镜(AFM)和衰减全反射红外(ATR-IR)分析了氨基硅油在纤维表面的成膜性和取向分布情况。结果表明,氨基硅氧烷可以在棉纤维上形成疏水性薄膜并显著降低表面粗糙度,且随着氨值的增大而变小;尤其是ATR-IR 测试结果显示,随着氨值的降低,谱图上3 360 cm-1处的吸收峰变强。这可能是因为氨基数量的减少导致与纤维上—OH 形成的氢键减少,增加了纤维表面—OH 的数量。这也进一步说明氨基硅油的取向分布是硅油通过氨基官能团与纤维结构上的—OH 形成氢键,吸附在纤维界面上,而聚有机硅氧烷链段中的Si—CH3向空气界面延伸。

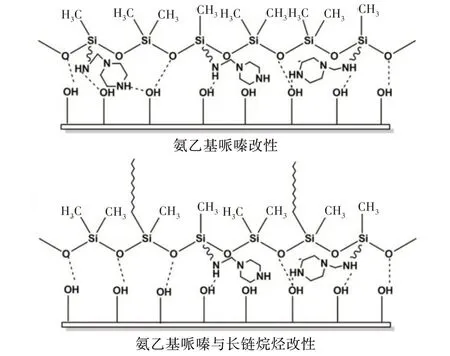

MIN 等[28]用长链烷烃和氨乙基哌嗪接枝聚有机硅氧烷侧链,并研究其在棉纤维上的成膜形态。从图2 可以看出,氨乙基哌嗪改性硅油是典型的具有聚二甲基硅氧烷骨架的阳离子硅氧烷聚合物,会在纤维表面铺展并形成疏水薄膜,迫使聚二甲基硅氧烷骨架上的极性Si—O 键和氨基指向硅表面,并与纤维表面的—OH 形成氢键结合,而疏水性—CH3和长链烷烃则远离硅-纤维界面并指向空气界面。

图2 侧链改性聚有机硅氧烷在棉纤维上的取向分布模型

Jin 等[19]利用取向分布模型分析了氨基聚醚改性硅油与端氨基硅油在棉纤维表面的分布,结果如图3所示。链段上的极性氨基、Si—O 和聚醚链段中的醚键均可与纤维结构上的羟基形成氢键,甲基向空气界面有序排列,使纤维表面光滑。在聚二甲基硅氧烷主链上引入氨基聚醚链段,打破了有机硅主链原有的有序排列,使水分子能通过聚醚链段进入纤维;而端氨基改性硅油只有末端氨基吸附,聚二甲基硅氧烷链段有序排列,水分子很难与棉纤维表面接触,说明聚醚链段的引入有助于改善整理织物的亲水性。因此,氨基改性硅油对棉纤维的吸附机理可以解释为:(1)棉纤维在水中时,纤维结构中的—OH 电离使表面带负电荷,和带正电荷的质子化氨基形成离子键结合;(2)有机硅主链与纤维之间或有机硅链段自身会形成共价键(醚键)结合;(3)有机硅主链与纤维结构上的羟基形成氢键结合;(4)纤维结构与有机硅结构上的甲基可能存在范德华力。Burrell 等[29]将氨基硅氧烷整理到纤维素纤维表面,并通过XPS 进一步分析氨基聚硅氧烷在纤维表面的取向分布。结果表明,氨基改性硅氧烷在纤维表面的最高取向分布为单层覆盖,并且纤维结构对有机硅取向分布起了关键作用。由于纤维素纤维表面有许多羟基,有机硅链段上的氨基能够与之结合,Si—O—Si 链段在旋转移动的过程中要尽可能地铺展在表面,使系统整体的表面自由能最小,这容易形成氨基与纤维结合而甲基向空气界面分布的单层覆盖。

图3 主链改性聚有机硅氧烷在棉纤维上的取向分布模型

对于纤维结构中反应性基团较少的涤纶纤维,氨基聚硅氧烷与涤纶纤维表面的相互作用较弱,分子链随机堆砌在纤维表面,形成不均匀包覆,极性氨基未形成定向吸附,所以氨基聚硅氧烷不易形成定向分布和单层覆盖。在高温定型时,有机硅链段在纤维表面发生移动、旋转、铺展和卷曲等行为,降低纤维的内应力和摩擦系数,达到柔软的效果[30-32]。

Er-Rafik 等[33]采用荧光标记法研究了氨基硅油柔软剂在棉纤维上的吸附,用荧光标记的柔软剂在不同温度下整理棉织物。结果显示,80%的柔软剂在200 s 内就已快速吸附,且吸附量随整理温度的升高而增大。这说明温度升高时,纤维素链段之间更多的氢键发生断裂,在棉纤维上产生孔隙,同时产生可以与有机硅高分子相互作用的自由羟基。EDX 映射和共聚焦拉曼光谱测试结果显示,在纤维表面以及内部有2 μm 厚的高质量浓度硅元素层。采用相同的方法研究涤棉混纺(65/35)织物时发现,大部分氨基聚硅氧烷均匀地分布在棉纤维表面,而涤纶纤维上不存在氨基聚硅氧烷。EDX 研究纤维截面的结果表明,氨基硅氧烷已经扩散到棉纤维内部,但是未能进入涤纶纤维内部[25,34]。

3 影响聚硅氧烷分子链取向分布的因素

3.1 氨值

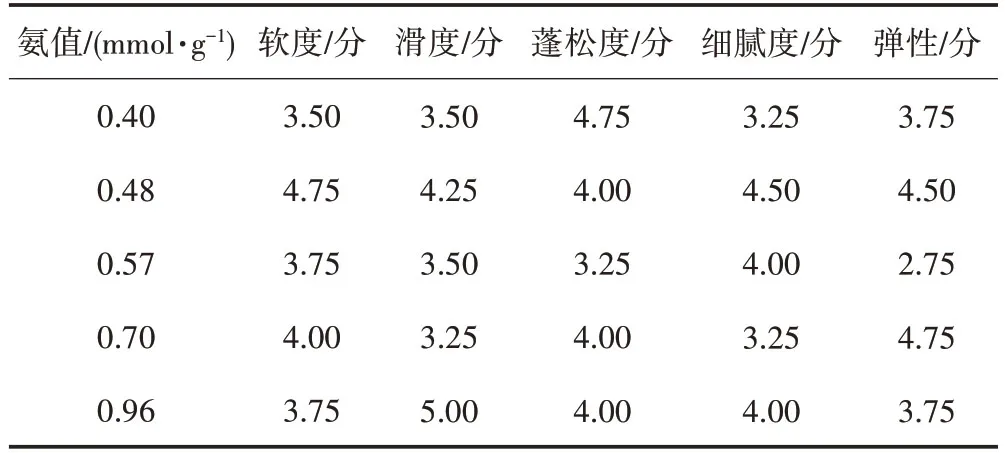

氨值是氨基聚硅氧烷结构设计中的最重要指标之一,也是影响聚硅氧烷取向分布的重要因素。测试不同氨值硅油整理纯棉针织物的性能[35],结果见表5所示。

表5 氨值对产物性能的影响

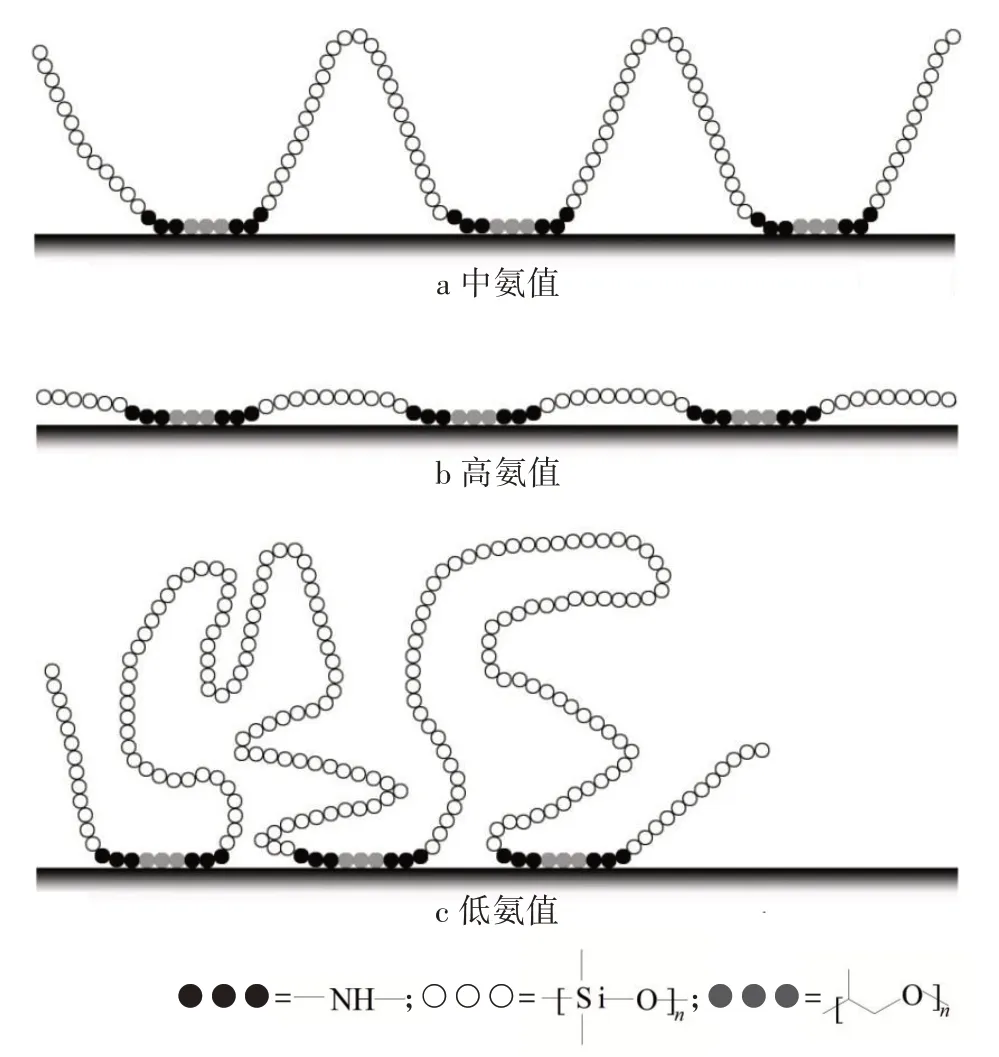

当氨值较高时,在开环反应过程中,与D4形成的反应活性中心较多,合成的氨基硅油分子质量较小,产物结构中聚醚链段较多,整理时乳液对纤维的吸附性和渗透性较高,整理织物的蓬松性、柔软性较好。当氨值减小时,参与封端的活性中心减少,氨基硅油的分子质量随之增大,产物氨值逐渐降低,整理时乳液的吸附性和渗透性也降低,整理织物的手感风格发生改变,蓬松性降低,但柔软度、弹性和细腻度明显提升。当氨值较低时,整理织物的滑度最佳,但蓬松性和弹性下降较明显。结合图4 分析,有机硅链段中的氨基容易被质子化,使之带正电荷,对棉纤维形成定向吸附;嵌段硅油链段中的聚醚链段为亲水链段,对棉纤维有一定的吸附作用。当氨值较高时(图4b),链段中的氨基和聚醚链段较多,有机硅链段分子质量较小,一部分均匀地吸附在纤维表面,另一部分渗透到纤维的无定形区,使纤维表面光滑,纤维间摩擦系数降低,但有机硅链段不能很好地发生弯曲和旋转,所以织物整体呈现出柔软、蓬松的风格。当氨值适中时(图4a),有机硅链段长度适中,可以发生弯曲、旋转和滑动,织物的滑度和弹性提升。当氨值较低时(图4c),有机硅链段过长,会无序地堆积在纤维表面,纤维表面的滑度提高,但整体分布的不均匀性会带来其他性能的下降。

图4 嵌段硅油分子链在棉纤维上的取向分布模型

3.2 相对分子质量

刘彦杰等[36]研究了聚硅氧烷链段数均分子质量对改性聚硅氧烷的影响。改性聚硅氧烷数均分子质量小,对纤维的吸附性差、成膜性差,整理织物柔软性不佳;改性聚硅氧烷数均分子质量过大,乳液粒径过大,不易渗透到纤维内部,导致整理织物不均匀,手感偏差。因此,在设计嵌段硅油结构时应对端氢硅油的相对分子质量进行筛选。相对分子质量为2 000~4 000的端氢硅油分子链较短,反应活性较高,渗透性好,但硅链段较少,柔软性和滑度不佳。相对分子质量为6 000~10 000 的端氢硅油在保持良好渗透性的同时,又有足够的硅链段和较好的反应性,所以整理织物具有蓬松、柔软的手感。当端氢硅油的相对分子质量大于12 000 时,末端官能团的反应性较低,需要通过延长反应时间来提高转化率。由于相对分子质量太大,对织物的渗透性变差,导致硅链段大多分布在表面,堆积、缠绕和卷曲,宏观表现为平滑的手感风格。