低位铺放双重缓冲马铃薯收获机设计与试验

魏忠彩 李洪文 苏国粱 孙传祝 刘文政 李学强

(1.中国农业大学工学院, 北京 100083; 2.山东理工大学农业工程与食品科学学院, 淄博 255091;3.山东省马铃薯生产装备智能化工程技术研究中心, 德州 253600; 4.山东理工大学机械工程学院, 淄博 255091;5.山东希成农业机械科技有限公司, 德州 253600)

0 引言

马铃薯机械化收获过程涉及到土壤-机器-作物之间的相互作用[1-3],兼顾高效分离和防损减损的控制措施,一般采用凹凸式杆条分离、振动与波浪分离、摆抖分离、多段分离、杆条加装橡胶保护套等分离方式[4-7],以及侧向铺放和缓冲筛铺放等铺放方式[8-10],分离方式及铺放方式的选择均影响着薯土混合物的运动轨迹、分离效果及收获品质[11]。杆条加装橡胶保护套方式可减小薯块与杆条的碰撞力,增大摩擦因数,使薯块处于相对稳定状态,有效避免不必要的“翻滚”和“回流”;多段分离在不同分离阶段采取适宜的分离方式,有利于降低破皮率和伤薯率[5]。对于杆条式分离筛,改善分离效率的有效措施是施加振动,适当的振动可使薯土混合物松散、均匀地分布在筛面上,频繁承受着冲击、摩擦和惯性力作用,以便于土块破碎和分散分离[12-13]。在振动分离阶段,控制不同收获工况下的薯土比例,避免薯-薯、薯-土、薯-石、薯-杆条之间过大的碰撞冲击,是实现减损防损的关键措施[14-15]。

收获过程中薯块的损伤形式一般包括跌落损伤、振动损伤和挤压损伤等[12]。马铃薯收获机的破皮率和伤薯率等性能评价指标主要与土壤类型、种植品种、跌落高度、碰撞接触物体类型、碰撞次数、碰撞加速度峰值、碰撞的速度变化值以及碰撞时薯块的表面特性有关[16-18],同时也受到挖掘土量、分离筛运行速度、振动参数以及秧蔓的处理效果等多方面因素影响[19-21]。交错缠绕呈团状的秧蔓等在分离过程中易缠绕于杆条而难以分离,且易导致机具壅堵,分离负荷增大,作业顺畅性欠佳;贴覆于地表生长的秧蔓影响着机械化杀秧效果,从而制约后续的薯、土、杂分离效果[22];而杀秧时间长、留茬长度小、枯萎变软、呈长条状的秧蔓较易透筛。铺放环节跌落过程中,向后抛落的薯块跌落在已经平铺于地表的薯块上,较大的冲击能量使得薯块较易产生切线擦伤及内部损伤等,若在同等跌落高度下直接跌落于松软的地表,则伤薯破皮现象明显减轻[23-24]。

为提高分离效率和明薯率,一般采用延长分离行程、增大分离筛倾斜角度等措施,现有马铃薯分段收获机分离筛末端铺放环节薯块的跌落高度过大,且完成薯土分离后的薯块未经减速而直接从分离筛末端抛落,这是导致整个收获环节伤薯率和破皮率较高的主要原因。鉴于上述问题,结合前期研究成果及薯农的收获作业减损防损需求[25],基于缓冲减速、减损的思路,设计一种低位铺放双重缓冲马铃薯收获机,在阐述机具结构特点及工作原理的基础上,通过建立薯块运动模型对薯块在输送分离过程中的碰撞特性进行分析,确定关键部件的结构参数,并进行田间试验。

1 总体结构与工作原理

1.1 结构组成及薯土分离技术特点

1.1.1总体结构

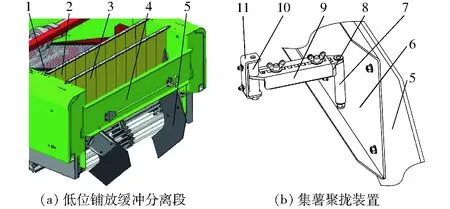

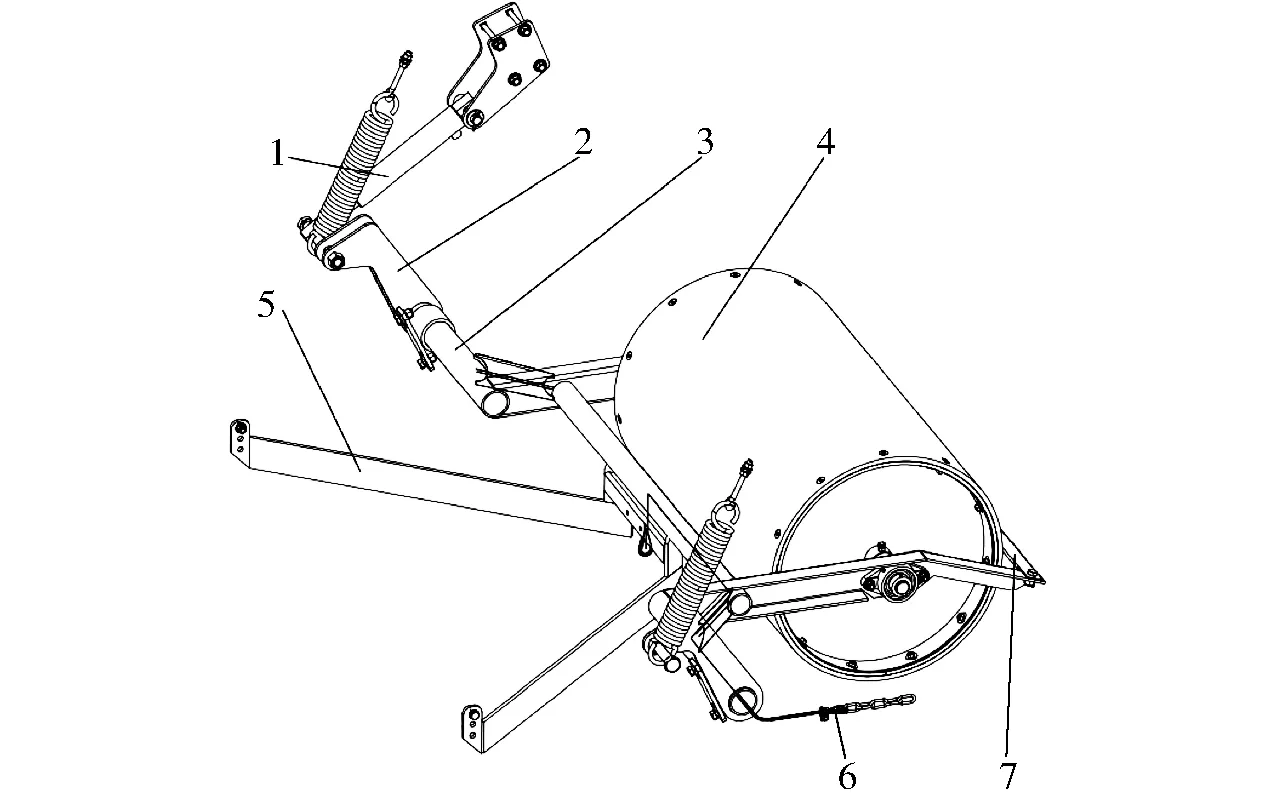

结合国内马铃薯主产区较为普遍的垄作种植模式和减损防损现实需求,低位铺放双重缓冲马铃薯收获机为双垄作业,主要由挖掘装置、仿形松土限深装置、切土切蔓装置、2级振动调整装置、双重缓冲帘、平土压实装置以及低位铺放输送分离装置等组成(如图1所示)。该收获机通过悬挂装置挂接于拖拉机后部,可实现切土切蔓、松土限深、2级振动分离、垄行压实整平、双重缓冲减速以及低位铺放输送分离等作业,其作业幅宽为1 650 mm。

图1 马铃薯收获机结构简图Fig.1 Structural diagrams of potato harvester1.悬挂装置 2.固定座 3.仿形松土限深装置 4.切土切蔓装置 5.挖掘装置 6.分离筛 7.平土压实装置 8.变速箱 9.地轮 10.缓冲帘Ⅰ 11.缓冲帘Ⅱ 12.集薯聚拢装置

挖掘装置主要由挖掘铲、铲架、铲翼和入土角度调整装置组成[5],收获过程中,挖掘铲可将马铃薯连同土壤整幅宽挖起,并输送至分离筛始端,铲翼可以防止石块等硬物损坏分离筛。仿形松土限深装置用来控制和调节挖掘铲的挖掘深度,并且使薯土疏松,利于后续薯土分离[5]。切土切蔓装置的圆盘刀无动力驱动,靠摩擦力运转,可限制挖掘宽度,主要用来将沿薯垄两侧的地表及杂草切开,以利于挖掘装置的挖掘,同时防止两侧的茎蔓、杂草等缠绕堵塞。分离筛由橡胶齿驱动轴驱动,橡胶齿驱动轮与分离筛杆条啮合良好,且耐磨损、可靠性高。振动装置可给分离筛施加一定振幅和频率的抖动,以提高薯块与土壤的分离能力。平土压实装置的刮土板将挖掘后的地表刮平,随后镇压轮将土壤压实,以便完成薯、土、秧分离后的薯块低位铺放于收获机后方,彻底杜绝薯块被“二次”掩埋现象的发生,有效提高了明薯率。

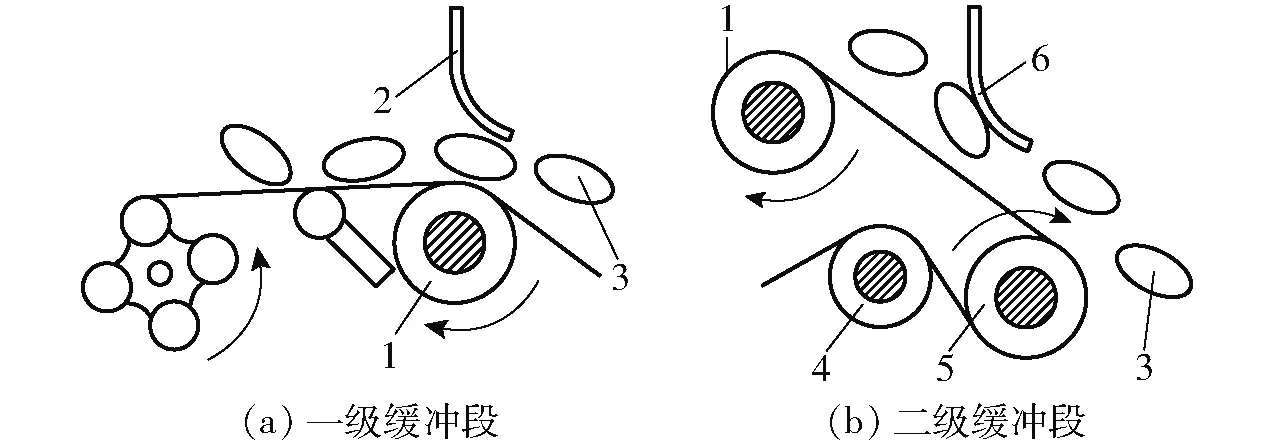

薯土分离装置的末端采用低位铺放和双重缓冲技术(如图2、3所示),其低位布置方式大大降低了马铃薯的跌落高度,减少跌落过程中的碰撞作用力;双重缓冲采用橡胶板构成的缓冲帘铅垂向下布置在机具两侧壁上(如图2a所示),实现薯块的缓冲降速铺放,以最大限度降低收获过程中的伤薯率和破皮率。

图2 低位铺放双重缓冲结构简图Fig.2 Structural diagrams of two-stage buffer conveying and separating device for low position laying1.分离筛 2.缓冲帘Ⅰ 3.缓冲帘Ⅱ 4.挡薯板 5.集薯板 6.固定板 7.固定套筒 8.下调整板 9.上调整板 10.回转套筒 11.连接板

分离筛末端两侧设有集薯聚拢装置(如图2b所示),以将薯块聚拢铺放于地表,便于后续的人工捡拾,且聚拢宽度可调。集薯聚拢装置主要由连接板、回转套筒、上下调整板和集薯板等组成,通过调整上、下调整板所处卡槽位置来实现集薯聚拢宽度的调整,通过改变回转套筒的高低位置可以适当调整集薯板相对于分离筛筛面之间的距离。调研发现,集薯聚拢宽度在900~1 100 mm之间时,薯块铺放分散,可有效减轻薯块的多次碰撞冲击。

图3 低位铺放双重缓冲输送分离装置原理图Fig.3 Schematic of two-stage buffer conveying and separating device for low position laying1.换向胶轮 2.一级振动装置 3.一级支撑胶轮 4.二级振动装置 5.二级支撑胶轮 6.橡胶齿驱动轴 Ⅰ 7.支撑滚筒 8.橡胶齿驱动轴Ⅱ 9.分离筛 10.缓冲帘Ⅰ 11.缓冲帘Ⅱ

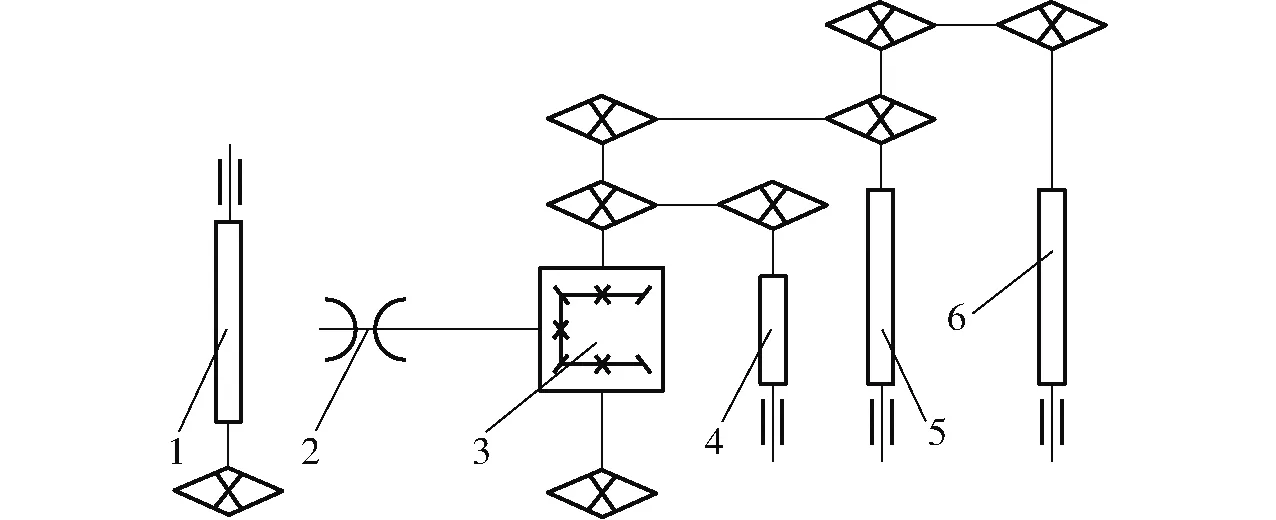

马铃薯收获机的动力传递路线如图4所示。与拖拉机动力输出轴连接的传动轴将动力传递给可双向传递动力的变速箱,变速箱的一条输出轴经链传动传递给振动轴Ⅱ,另一条输出轴上双链轮的一个链轮经链传动传递给振动轴Ⅱ,双链轮的另一链轮经链传动依次等速传递给橡胶齿驱动轴Ⅰ和橡胶齿驱动轴Ⅱ。橡胶齿驱动轴Ⅱ位于橡胶齿驱动轴Ⅰ的后下方,以最大限度地降低橡胶齿驱动轴Ⅱ的离地高度,实现分离筛的低位铺放输送分离。

图4 马铃薯收获机动力传递路线Fig.4 Power transfer route of potato harvester1.振动轴Ⅰ 2.传动轴 3.变速箱 4.振动轴Ⅱ 5.橡胶齿驱动轴Ⅰ 6.橡胶齿驱动轴Ⅱ

1.1.2薯土分离技术特点

实际收获作业过程中,随着薯土比例的逐渐增大,马铃薯在分离筛末端逐渐失去了土壤的缓冲保护作用,其接触界面由松软“土壤”逐渐转变为刚性“杆条”,薯-薯、薯-杆条之间的碰撞冲击导致其切线擦伤较为严重。采用振动输送分离+双重缓冲减速+低位铺放输送分离的薯土杂分离形式,其优势为:

(1)双重缓冲减速分离:分离筛末端利用双重缓冲帘的缓冲阻挡作用,减缓了马铃薯跌落分离阶段的运行速度,从而减轻了跌落冲击程度,以最大限度地将伤薯率和破皮率控制在适宜范围内。

(2)低位铺放输送分离:采用橡胶齿驱动轴Ⅱ低位布置结构,在充分利用分离前期较大的分离筛倾角提高分离效果的同时,最大限度地降低马铃薯的跌落高度,以进一步提高收获品质。

(3)集薯宽度可调,分散铺放:根据马铃薯产量以及收获后用途的不同,可灵活调整分离筛末端的集薯聚拢宽度,以实现分散铺放,减少薯块碰撞次数,进一步减轻马铃薯之间的碰撞损伤。

(4)平土压实“定位”铺放:由于收获后的地表较为松软,采用平土压实装置对收获后的地表进行刮平压实后,可避免因薯块侧流而导致的碾压性损伤,在提高明薯率同时更有利于后续捡拾。

1.2 工作原理及主要技术参数

田间作业时,收获机悬挂于拖拉机后方,呈对称结构的双仿形限深轮对应附着于两薯垄上方,以松离薯土、利于后续的薯土分离;切土切蔓装置把生长、附着在薯垄两侧的秧蔓和杂草切断,避免分离环节秧蔓缠绕影响机具的可靠性;挖掘装置将薯垄整体挖掘起来,并输送至分离筛始端;薯土混合物随着分离筛向后运行的同时,小于杆条间隙的碎土逐渐透过分离筛筛面,完成薯土分离的薯块则经双重缓冲减速、低位铺放以及集薯聚拢装置的聚拢作用而输送至经平土压实装置刮平压实后的地表。

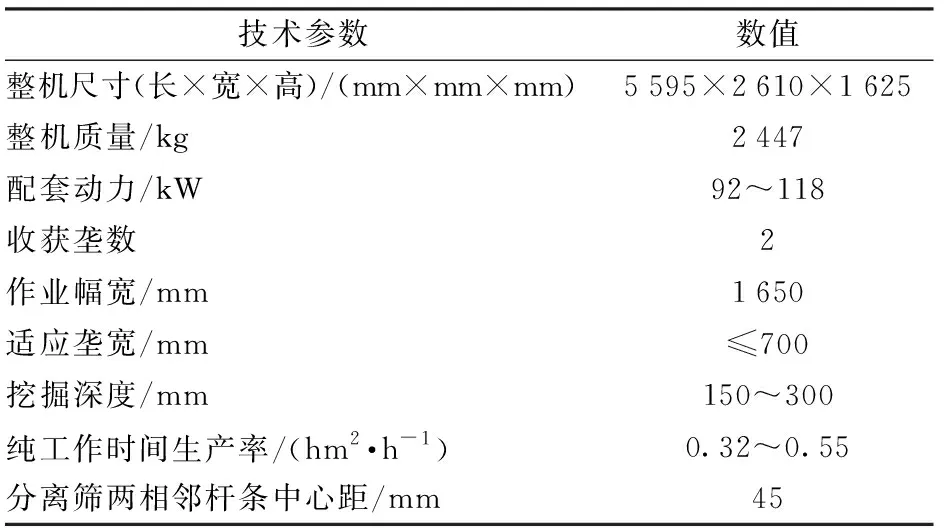

根据国内北方地区马铃薯主产区的种植农艺和垄作特点,低位铺放双重缓冲马铃薯收获机的主要技术参数如表1所示。

表1 马铃薯收获机主要技术参数Tab.1 Main technical parameters of potato harvester

2 关键部件设计与参数确定

2.1 低位铺放双重缓冲分离装置

2.1.1结构设计

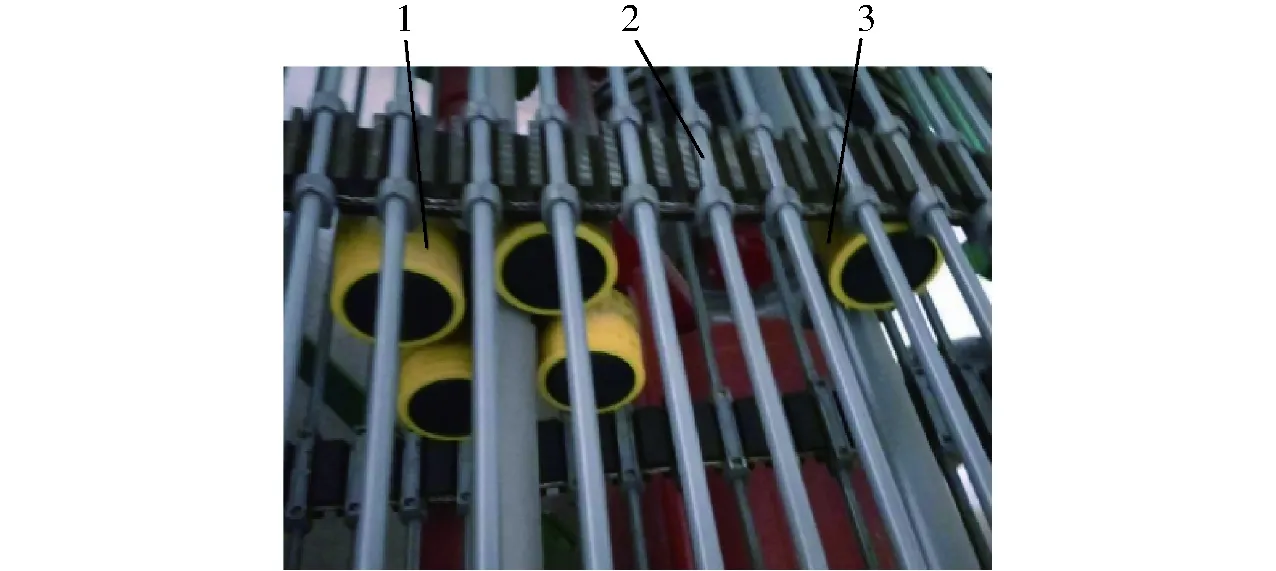

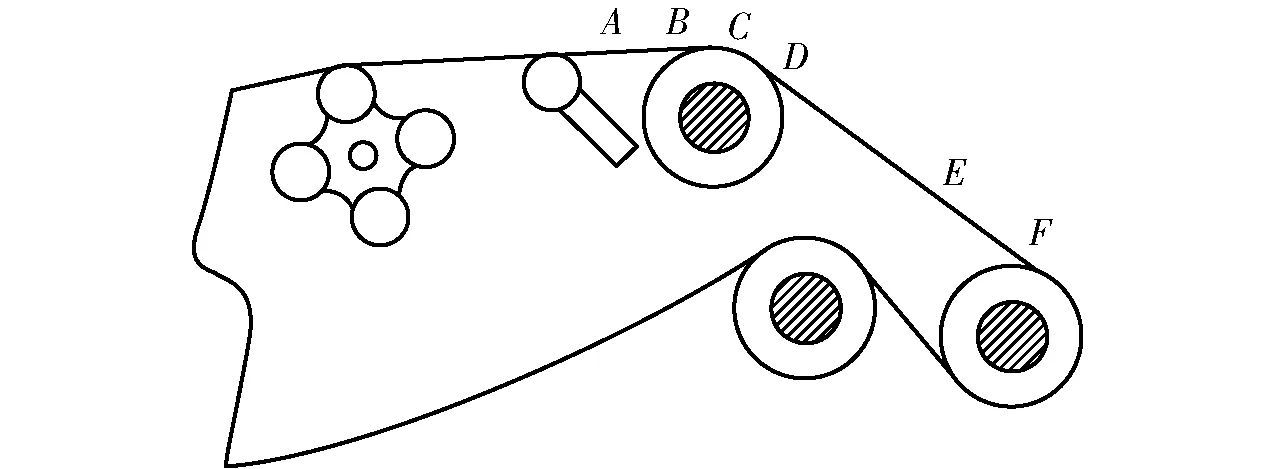

低位铺放双重缓冲输送分离装置主要由分离筛、一级振动装置、一级支撑胶轮、二级振动装置、缓冲帘Ⅰ和缓冲帘Ⅱ等组成(如图3所示)。图3中A段为振动输送分离段(如图5所示),B段为低位铺放输送分离段。将分离筛末端设计成“低位铺放”形式,同时配有双重缓冲帘,以尽可能降低跌落高度和减缓跌落阶段的薯块运行线速度,以减轻对薯块的损伤。

图5 振动输送分离段局部结构图Fig.5 Local structure diagram of vibration conveying separation stage1.一级振动装置 2.一级支撑胶轮 3.分离筛

2.1.2低位铺放运动特征分析

将低位铺放输送分离段划分为一级缓冲段和二级缓冲段,即分离筛位于二级振动装置与缓冲帘Ⅰ之间时视作一级缓冲段,位于缓冲帘Ⅰ和缓冲帘Ⅱ之间时视作二级缓冲段。缓冲帘由横向排列的橡胶板组成,单块橡胶板的力学性能直接影响输送分离和缓冲减损效果。为便于分析,根据薯块与缓冲帘Ⅰ和缓冲帘Ⅱ的相对位置定义为未接触、刚接触、顶起和离开4个关键状态,其运动特征分析如图6所示。铅垂布置的单块橡胶板的约束状态视为上端固定、下端自由,且橡胶板下端受到薯土混合物在分离筛带动作用下产生的斜抛载荷作用。

图6 低位铺放段运动特征分析Fig.6 Motion analysis of low position laying stage1.橡胶齿驱动轴Ⅰ 2.缓冲帘Ⅰ 3.马铃薯 4.支撑滚筒 5.橡胶齿驱动轴Ⅱ 6.缓冲帘Ⅱ

由于缓冲帘Ⅰ后方分离筛的倾斜角度由“平输送”向“斜向下输送”状态转变,薯群接触到缓冲帘Ⅰ时,在分离筛带动作用力下,薯群对缓冲帘Ⅰ施加一定作用力,从而使缓冲帘Ⅰ的下部产生向后的柔性弯曲形变,薯块从缓冲帘Ⅰ下方通过。薯群通过缓冲帘Ⅰ向后运行至缓冲帘Ⅱ时,翻滚甚至弹跳的薯群迫使缓冲帘Ⅱ也产生向后的柔性形变,确保通过后的薯块铺放至地表。在此过程中,薯块经历了两次与橡胶板接触,其运行速度大大降低,因此有效减轻了薯块直接跌落至分离筛杆条或快速跌落至地表时所造成的切线擦伤或跌落损伤。

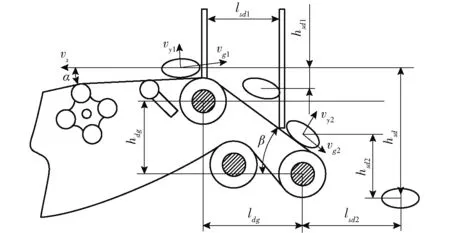

2.1.3低位铺放段相关参数的确定

马铃薯的跌落高度越大,薯块的碰撞恢复系数越小,跌落过程势能转换成的动能越大,薯块的变形量越大[13]。薯块的跌落冲击存在着跌落损伤临界高度,即仅当跌落高度大于其损伤临界高度时,瞬时高速的跌落冲击易导致薯块产生切线擦伤和内部损伤等形式的损伤[26]。所以,跌落高度对马铃薯收获机分离装置的设计尤为关键,低位铺放段跌落过程分析如图7所示。

图7 低位铺放段跌落过程分析Fig.7 Motion analysis of potatoes during dropping process at low position laying stage

由于分离筛在振动输送分离段具有一定的倾斜角度,故分离筛运行迫使低位铺放环节的薯块产生斜抛运动,其薯块运动模型可简化为平面的抛物线运动,薯块在一级缓冲段的运动方程为

lsd1=vg1tsd1cosα=ng1πdg1tsd1cosα/60

(1)

(2)

(3)

式中lsd1——薯块一级缓冲段水平方向位移,m

tsd1——薯块自分离筛至缓冲帘 Ⅱ 跌落用时,s

hsd1——薯块自分离筛至缓冲帘 Ⅱ 跌落高度,m

vg1——橡胶齿驱动轴Ⅰ运行线速度,m/s

ng1——橡胶齿驱动轴Ⅰ转速,r/min

dg1——橡胶齿驱动轴Ⅰ分度圆直径,m

α——振动分离段分离筛倾角,(°)

分离筛低位铺放段的倾角β一定时,薯块经过缓冲帘Ⅱ后由分离筛跌落至地表的运动方程为

lsd2=vg2tsd2sinβ=ng2πdg2tsd2sinβ/60

(4)

(5)

(6)

tanβ=hdg/ldg

(7)

式中lsd2——薯块二级缓冲段水平方向位移,m

tsd2——薯块自缓冲帘Ⅱ至地表跌落用时,s

hsd2——薯块自缓冲帘Ⅱ至地表跌落高度,m

vg2——橡胶齿驱动轴Ⅱ运行线速度,m/s

ng2——橡胶齿驱动轴Ⅱ转速,r/min

dg2——橡胶齿驱动轴Ⅱ分度圆直径,m

hdg——两橡胶齿驱动轴之间垂直距离,m

ldg——两橡胶齿驱动轴之间水平距离,m

本设计在橡胶齿驱动轴Ⅰ正上方的最高点布置缓冲帘Ⅰ,旨在减小抛物线行程,有利于“剧烈跳动”向“低幅跳动”过渡,最大限度地减轻马铃薯的损伤,达到缓冲减损的目的[27]。另外,缓冲帘Ⅱ的布置位置也至关重要,即缓冲帘Ⅱ靠前则后端的跌落高度过大,反之则薯块易直接撞击在杆条上,起不到缓冲保护减损的作用。分析可知,若分离筛的运行速度过慢,薯块在水平方向上的位移过小,则薯块在缓冲帘Ⅰ和缓冲帘Ⅱ之间有可能会跌落至分离筛杆条上,这会在一定程度上增加切线擦伤和碰撞伤薯的概率。反之,薯块在水平方向上的斜抛行程过大,则薯块由缓冲帘Ⅱ跌落至分离筛后抛出的行程将增大,这会在一定程度上增加薯块冲击损伤的概率。

为保证良好的低位铺放输送分离和缓冲减损效果,以式(1)~(7)理论计算为基础,结合实际的分离筛运行线速度一般在1.2~2.0 m/s之间[14,28],根据常见马铃薯的三轴尺寸,选择缓冲帘Ⅰ由10块厚度为3 mm、长度为500 mm、宽度为165 mm的工业橡胶板横向排列,缓冲帘Ⅱ由10块厚度为3 mm、长度为770 mm、宽度为165 mm的橡胶板横向排列,且两缓冲帘之间的纵向间距为290 mm。选取的橡胶齿驱动轴Ⅰ中心与橡胶齿驱动轴Ⅱ中心之间的水平距离为425 mm、垂直距离为410 mm,选取低位铺放段分离筛倾角β为45°。缓冲帘的安装位置如图8所示。缓冲帘Ⅰ由前到后的安装位置依次记作A、B、C、D,其间距为50 mm,其中位置C为分离筛在橡胶齿驱动轴Ⅰ正上方的最高点,缓冲帘Ⅱ由前到后的安装位置依次记作E和F,其间距为80 mm,即在双重缓冲条件下,两缓冲帘的最小间距为240 mm、最大间距为470 mm。

图8 缓冲帘的安装位置示意图Fig.8 Schematic of installation location of cushions

2.2 仿形松土限深装置改进与分析

收获前,薯垄土壤长时间未被扰动而易结块,土壤状态和挖掘深度均影响后续薯土分离效率和收获品质[5]。薯垄受压过大时,薯垄凹陷严重,薯块相互挤压,易导致薯块破皮甚至损伤;反之,薯土松离效果不明显,影响后续薯土分离效果。因此,要求该装置能够根据收获工况调整松土效果,以提高机具适用性。本文设计的仿形松土限深装置如图9所示,主要由调整手柄、吊架、仿形松土限深轮、螺杆、限位圈、支撑板、悬挂架和调整板等组成。

图9 仿形松土限深装置Fig.9 Copying device of soil loosening and depth limiting1.横梁 2.调整手柄 3.吊架 4.悬挂架 5.支撑板 6.螺杆 7.限位圈 8.清土板 9.松土限深轮

仿形松土限深装置安装在收获机前端的横梁上,可方便调整行距,以提高收获机对不同种植模式的适应性,通过旋转调整手柄即可控制挖掘深度。松土限深轮(如图10所示)由锥台与圆柱体两段组成,可实现仿垄形全方位的松土效果,即达到松离垄顶和垄侧土壤目的。

图10 松土限深轮改进前后的结构尺寸Fig.10 Structural dimensions of wheel for soil loosening and depth limiting before and after improvement

现有松土限深轮的锥台与圆柱体两段为焊接结构(如图10a所示),仿形效果较差,从而松土效果不够理想。改进后采用圆角“平滑过渡”结构(如图10b所示),不仅降低了伤薯现象,并且可减轻对裸露于薯垄表面薯块的受压损伤。另外,由于北方风沙较大易吹去薯垄表面土壤,收获季部分薯块裸露于薯垄表面易产生“青头”,并增大了薯垄尺寸。因此,松土限深轮的两侧“锥台”之间形成的夹角由82°改为100°,是建立在种植农艺条件下的垄形尺寸基础上,既达到“仿垄形”松土限深的效果,同时又减少施加于薯垄两侧薯块的作用力。

土壤含水率较高时,松土限深轮易压实薯垄土壤,不利于薯土分离,一般施加于松土限深轮上的较佳载荷为2 940~5 580 N[28]。研究表明,松土限深轮的直径影响着松土限深轮与薯垄之间的载荷大小及薯土松离效果,松土限深轮直径越小,作业过程中越容易产生滑移和粘土现象,因此松土效果越差;反之,则松土效果越好。但是,直径超过400 mm时机具空间布局受限,导致挖掘深度调整不便,同时还导致自身重量过大,改进后的松土限深轮直径由320 mm增大至390 mm。由于松土限深轮直径的增大,使得与薯垄表面的接触区域变大,施加于薯垄内部薯块之间的压力相对减小,在达到薯土松离目的的同时,可减轻薯块的挤压损伤。

2.3 平土压实装置设计与分析

图11 平土压实装置结构简图Fig.11 Structure diagram of soil compacting and flatting device1.液压缸 2.支撑臂 3.固定轴 4.镇压轮 5.平土板 6.张紧装置 7.刮土板

结合马铃薯收获现场调研及种植户收获需求,为避免分离后的薯块落入松软土壤或两侧垄沟而再次掩埋甚至损伤,按照“先平土、后压实”的思路,设计的平土压实装置主要由镇压轮、液压缸、张紧装置、固定轴和刮土板等组成(如图11所示)。该装置由液压缸控制升降,张紧装置用于调整平土板的相对高度。当镇压轮压着石块等凸起物时,镇压轮由于抬高而通过支撑臂使得张紧装置拉长,因此越过凸起物之后张紧装置将使其迅速回位,并迫使镇压轮对地面始终保持设定的压力,以保证为完成分离后的薯块提供压实整平的地表。对收获后的松软地表进行实时平土和镇压,在提高明薯率的同时还可提高捡拾效率。

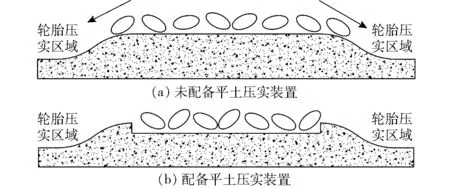

增设平土压实装置前后作业效果对比如图12所示,增设平土压实装置后,薯块集薯铺放于地表的分布区域相对减小,薯块翻滚到轮胎压实区域的概率大大降低,有利于收获作业过程中的减损控制。实际作业前,可根据不同的收获工况调整平土板高度,控制张紧装置通过镇压轮施加于地面的作用力,以保证平土压实效果。在初步试验和结合薯农需求的基础上,平土板采用“V”形结构,2个平土板之间呈80°夹角,平土板高度为70 mm。

图12 平土压实效果对比Fig.12 Comparison of compacting and flatting performances

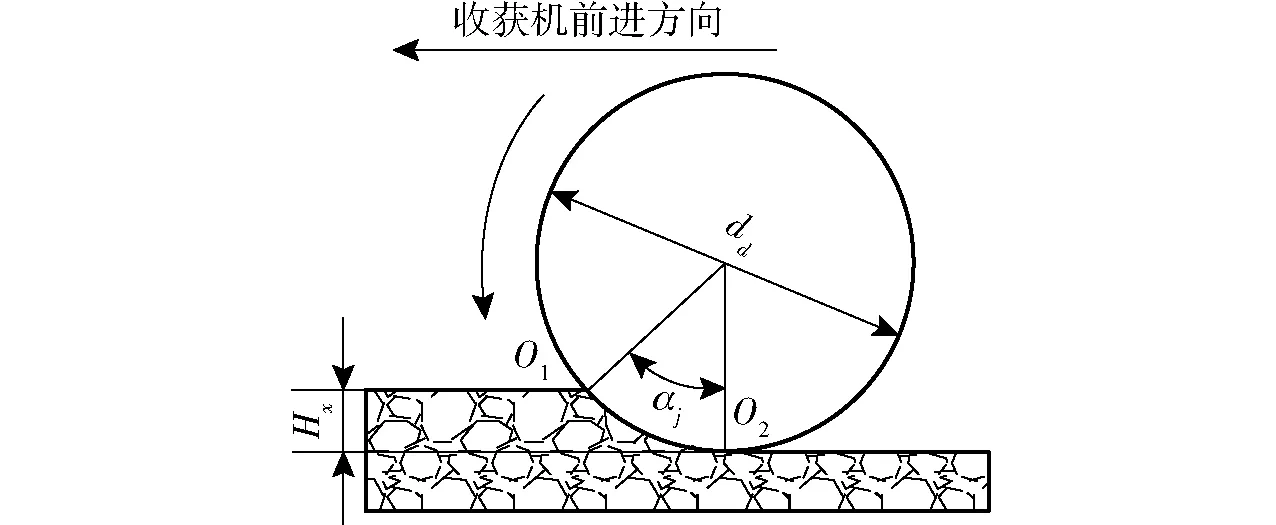

镇压轮施加在收获作业后地表的载荷对压实整平效果有着直接影响。由于收获后地表比较松软,镇压轮的下陷量可简化为[29]

(8)

其中

K=α0(1+0.27B)

式中Hx——镇压轮的下陷量,m

Q——施加在镇压轮上的总载荷,N

K——土壤特性系数

α0——与土壤性质有关的参数

B——镇压轮宽度,m

dd——镇压轮直径,m

对于挖掘收获后的松软地表,土壤特性相关参数取为α0=1.01。镇压轮与地表接触示意图如图13所示,镇压轮与地表的接触面积为

Sj=BlO1O2=Bαjdd/2

(9)

其中

αj=arccos((dd-2Hx)/dd)

式中αj——接触角,(°)

lO1O2——镇压轮与地面接触弧长,cm

在上述计算分析的基础上,从种植农艺和薯农的实际需求考虑,薯块铺放在较为分散的区域内时有利于减损,因此在保证铺放区域不进入两侧轮胎压实区域的前提下,镇压轮应尽可能长一些,并与地轮之间留有合适的间隙,以确保镇压轮与地轮互不干涉。

图13 镇压轮与地表接触示意图Fig.13 Schematic of contact between press wheel and soil

结合行距和垄宽确定镇压轮宽度为930 mm。镇压轮质量相同时,其直径越小,作业过程中越易产生滑移现象,压实效果越差;反之,则压实效果越好[30-31],因此镇压轮直径取300~600 mm[32-33],本文设计的镇压轮外径取500 mm。

3 试验设计与结果分析

3.1 种植农艺

国内北方地区马铃薯一般采用的机械化种植模式如图14所示。2018年翻耕,于2019年3月上旬起垄,机械化种植,单垄单行,种植品种为希森3号,中耕培土覆垄后的垄形参数为:垄间距900 mm,垄周长900 mm,垄宽500 mm,垄顶宽度为400 mm、垄底宽度为700 mm、垄高250 mm,株距250 mm。

图14 国内北方地区马铃薯机械化种植模式Fig.14 Mechanized potato planting model in North China

3.2 试验条件

田间试验在山东省德州市乐陵市山东希成农业机械科技有限公司试验田进行,2019年3月上旬机械化播种作业,单垄单行种植。试验前7 d机械化杀秧,以使薯皮充分木栓化,留取秧茬高度80~100 mm。测得薯垄土壤含水率9.67%~11.25%不等,土壤容重1.06 g/cm3。土壤0~15 cm和15~30 cm深度范围内的平均土壤紧实度分别为327.16 kPa和941.31 kPa。

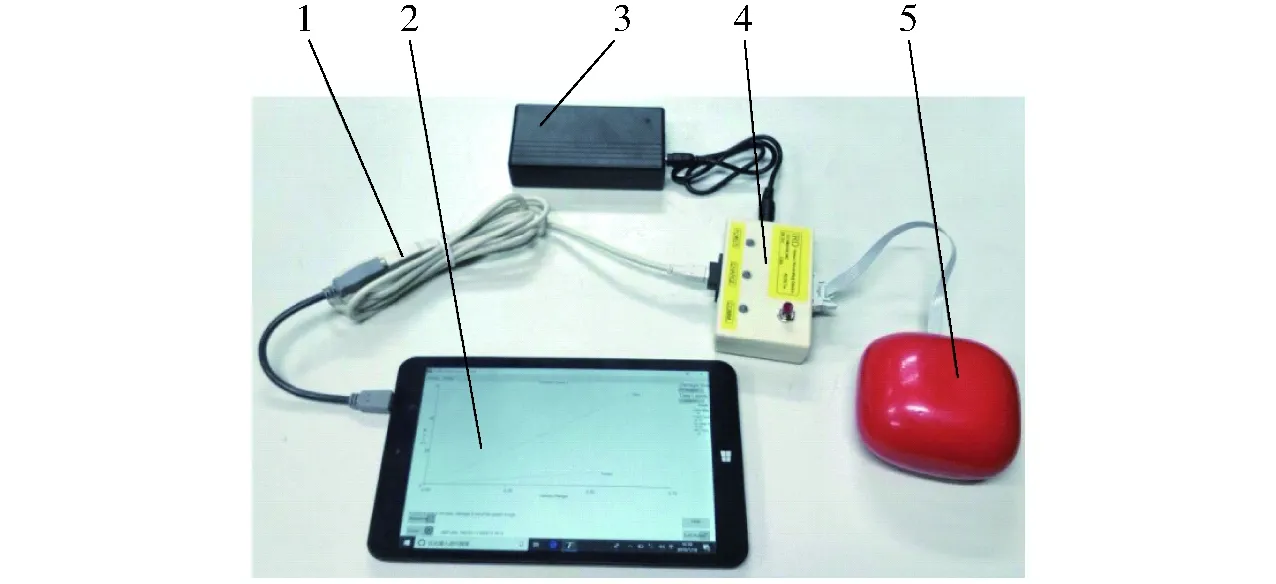

试验设备有约翰迪尔1204型拖拉机、自制的变频调速驱动装置、NP-501型电子天平、美国Teachmark公司生产的碰撞检测装置(IRD)、8203型钢卷尺、米尺和PS-930型秒表。田间试验现场如图15所示。

图15 样机和田间收获试验Fig.15 Prototype photo and field harvest experiment

3.3 试验方法

收获机作业性能试验分为台架试验和田间试验两部分,其中台架试验利用马铃薯碰撞检测装置(如图16所示),分析薯块在收获过程中所承受的机械冲击特征,从碰撞检测角度来揭示缓冲帘减损机理,分析缓冲帘的布置对低位铺放减损效果的影响,明确薯块碰撞特征与缓冲帘布置形式之间的关系。低位铺放段土壤的透筛已基本完成,将检测球置于低位铺放段的起始位置采集碰撞信息,能够反映正常收获时该阶段的碰撞特征。

图16 马铃薯碰撞检测装置Fig.16 Potato impact recording device1.数据线 2.计算机 3.移动电源 4.通讯装置 5.碰撞检测球

将装有缓冲垫的接料箱置于分离筛末端,依据试验方案和试验参数布置缓冲帘(如图17所示)之后启动分离筛;利用碰撞检测球获取薯块在低位铺放阶段的碰撞特征,本文获取的临界碰撞加速度阈值为20g,每组试验进行3次。首先将碰撞检测球置于低位铺放段的起始位置,使其在分离筛杆条带动作用下跌落至缓冲垫上,采集低位铺放段的碰撞加速度、速度变化值等碰撞特征信息;待碰撞检测球从分离筛末端跌落后取出,将相关数据传输至计算机[10]。为尽可能保证采集的数据具有代表性,分别在二级支撑胶轮的正上方沿着分离筛宽度方向的左、中、右3个不同位置放置碰撞检测球,即3次试验条件下的碰撞检测球初始位置均与缓冲帘间距一致。由于土壤的保护作用较弱,试验过程中碰撞检测球与杆条之间产生的碰撞冲击较大,即碰撞加速度峰值较大,而每次碰撞产生的速度变化值则相差不大,故不把速度变化值作为主要影响因素进行分析。因为采集到的单次碰撞持续时间为毫秒级,碰撞持续时间极短,即较大的瞬时碰撞加速度发生在极短的时间内[5],故本文主要以碰撞加速度G来分析低位铺放段的碰撞特征。

图17 低位铺放段缓冲帘布置方式Fig.17 Layout form of cushions at low position laying stage

样机田间试验选择伤薯率、破皮率、明薯率及纯作业时间生产率等作为性能评价指标,检测方法及各项指标值参考NY/T 648—2015《马铃薯收获机质量评价技术规范》[34]规定进行计算。纯作业时间指的是正常作业的时间,不包括地头转向、停机等时间。另外,检验低位铺放双重缓冲输送分离装置、松土限深装置和平土压实装置的稳定性、可靠性以及各装置的协调配合性能。

3.4 结果分析

3.4.1台架试验结果与分析

分离筛运行速度和缓冲帘布置方式是影响薯土分离效率和低位铺放效果的关键。实际收获过程中,分离筛运行速度的选取要结合土壤类型、收获速度和收获后的马铃薯的用途等来进行匹配。以前期碰撞试验为基础,碰撞检测球跌落至缓冲垫上的碰撞持续时间明显长于与分离筛杆条碰撞接触时,此时采集到的速度变化值也明显大于与分离筛杆条碰撞接触时,本文采集的碰撞特征不考虑检测球与缓冲垫之间的跌落接触。

3.4.1.1分离筛运行速度

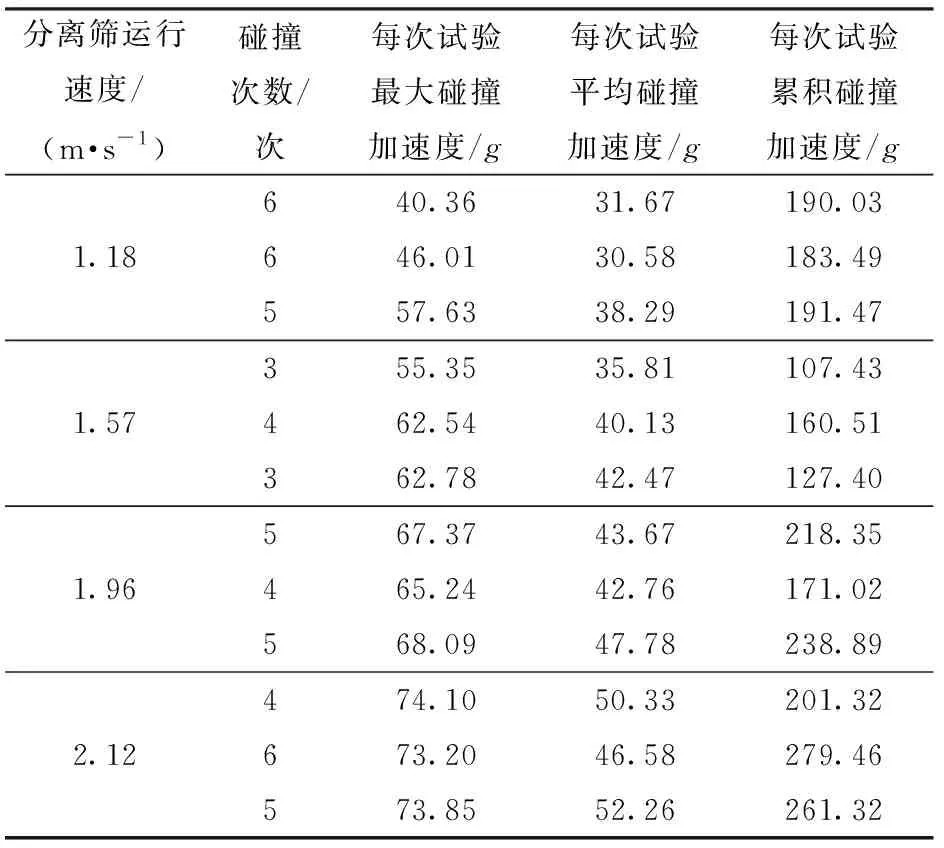

通过变频器设定马铃薯收获机动力输入轴的转速分别为300、400、500、540 r/min,对应分离筛运行速度分别为1.18、1.57、1.96、2.12 m/s。并以前期初步试验为基础,将双重缓冲帘分别布置在C和E两个位置研究分离筛运行速度对低位铺放碰撞特征的影响,其试验结果如表2所示。观察发现,分离筛运行速度较快时,薯块易在分离筛杆条的带动下产生“弹跳”现象,速度较慢时则仅产生“翻滚”,而“弹跳”和“翻滚”与采集到的碰撞加速度峰值关系密切。

由表2可见,对应于分离筛的4个运行速度,最大碰撞加速度的平均值依次为48.00g、60.22g、66.90g和73.72g,整体的平均碰撞加速度依次为33.51g、39.47g、44.74g和49.72g,故随着分离筛运行速度增大,每组试验产生的最大碰撞加速度、平

表2 分离筛运行速度对低位铺放碰撞特征的影响Tab.2 Influence of running speed of separation screen on characteristics at low position laying stage

均碰撞加速度均呈增加趋势,这是由于分离筛运行速度的增加,使得连续运转的分离筛杆条施加在薯块上的动能也随之增大所致,因此分离筛运行速度对薯块在分离筛上的碰撞特征有着显著影响。另外,分离筛杆条表现为“刚性”材料特征,薯块与杆条的刚性碰撞冲击进一步加剧了分离筛运行速度对薯块碰撞特征的影响程度。在低位铺放段,自第1次碰撞至最后1次碰撞的用时基本维持在0.4~0.8 s范围内。分离筛运行速度较快时,低位铺放段的输送用时相对缩短,反之则相对较长。

由表2还可以看出,对应于分离筛的4个运行速度,平均碰撞次数依次为5.67、3.33、4.67、5.00次,累积碰撞加速度的平均值依次为188.33g、131.78g、209.42g和247.37g,即当分离筛运行速度为1.57 m/s时出现拐点,其碰撞次数和累积碰撞加速度均取得最小值,这是因为分离筛运行速度相对较低时,由于分离筛杆条的带动作用薯块经缓冲帘Ⅰ的缓冲减速后在与缓冲帘Ⅱ接触之前翻滚次数较多,即与杆条之间的接触用时相对较长,薯块与杆条的直接碰撞导致其碰撞次数和累积碰撞加速度均比较大;随着分离筛运行速度的增大,薯块经缓冲帘Ⅰ的缓冲减速后,在较短时间内薯块与缓冲帘Ⅱ相接触,其大部分能量被缓冲帘吸收,之后又缓慢运行在分离筛筛面上,因此其碰撞次数和累积碰撞加速度均较小;随着分离筛运行速度的进一步增大,薯块与缓冲帘Ⅱ碰撞接触之后,由于缓冲帘的变形和能量吸收能力受到缓冲帘材质等多因素的限制,仍有部分未被缓冲吸收的能量作用,使得薯块被缓冲帘Ⅱ阻挡减速后再次在分离筛筛面上加速翻滚运行,从而使得碰撞次数和累积碰撞加速度均逐渐增大。进一步分析,当分离筛运行速度过大时,薯块不仅被缓冲帘Ⅱ阻挡减速后再次加速翻滚愈加剧烈,甚至出现弹跳现象,薯块接触到缓冲帘Ⅱ时,二者之间呈现一种短暂的“半包裹”状态,导致后面的薯块直接撞击到前面尚未离开缓冲帘Ⅱ的薯块上,即产生“薯-薯”碰撞现象,从而使得碰撞次数和累积碰撞加速度进一步加大。另外,由于橡胶齿驱动轴与杆条之间的“啮合”类似于链传动,即存在“正多边形”效应,因此分离筛运行速度过大时,其“正多边形”效应导致施加于杆条上的振动激励明显增大,薯块再次跌落至杆条时的碰撞冲击也愈加“剧烈”。

制作、安装之后的分离筛杆条间距确定且相等、运行速度平稳,即由于杆条施加于薯块的振动激励而产生碰撞加速度峰值相对集中;相反,薯块自身翻滚产生碰撞接触的随机性较大。因此,随着分离筛运行速度的增大,3次试验采集的最大碰撞加速度之间的差值由17.27g逐渐减小至0.25g,其最大碰撞加速度的分散范围逐渐趋于集中,这与上述分析的分离筛快速运行时,薯块在低位铺放段与杆条之间的碰撞冲击以杆条的抛起为主相一致,即较大的碰撞加速度峰值来自于与杆条的碰撞冲击而并非薯块的自身翻滚作用。

3.4.1.2缓冲帘布置方式

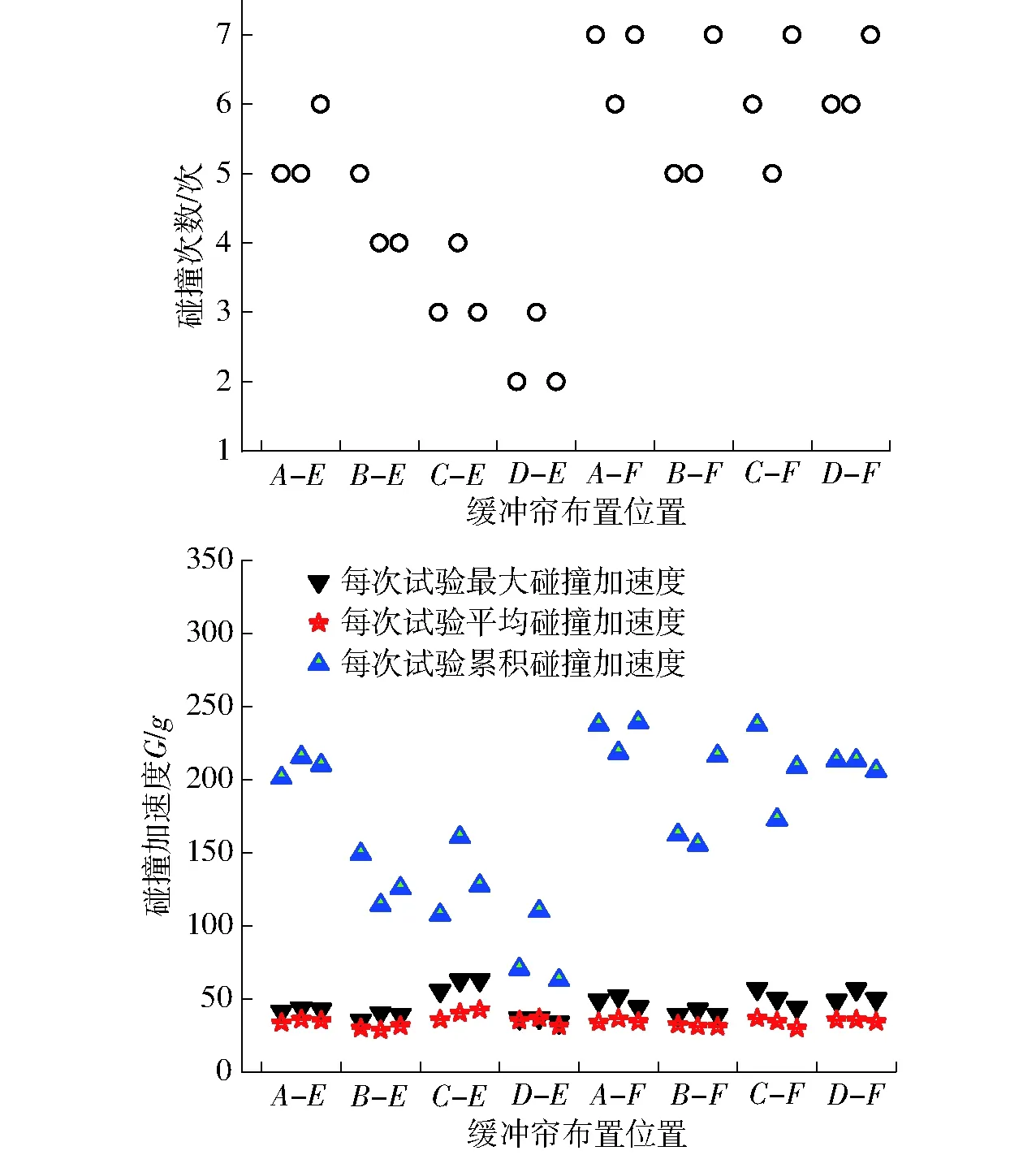

缓冲帘布置方式决定着低位铺放段薯块的运动轨迹、翻滚形式以及减速减损效果。在前期试验基础上,设定分离筛运行速度为1.57 m/s,对比无缓冲帘、前置缓冲帘、后置缓冲帘和双重缓冲帘4种条件下的碰撞特征,并将无缓冲帘时的试验组记作N,得到单层和双重缓冲对低位铺放段碰撞特征的影响分别如图18和图19所示。

图18 单层缓冲对低位铺放碰撞特征的影响Fig.18 Effect of single cushion on characteristics at low position laying stage

图19 双重缓冲对低位铺放碰撞特征的影响Fig.19 Effect of double cushions on characteristics at low position laying stage

由图18可见,无缓冲帘时,由于薯块存在翻滚加速过程,3次试验采集到的最大碰撞加速度的平均值为69.28g,整体的平均碰撞加速度为41.91g,累积碰撞加速度的平均值为236.58g,均大于在各处布置单层缓冲帘时的值,这充分说明单层缓冲帘的布置在一定程度上有利于减小马铃薯收获机低位铺放段的最大碰撞加速度和平均碰撞加速度;无缓冲帘条件下的平均碰撞次数为5.66次,明显多于在A、B、C和D位置布置单层缓冲帘时的碰撞次数,因此前置单层缓冲帘有利于降低碰撞次数。

单独在A位置布置缓冲帘时的平均碰撞次数为5次,最大碰撞加速度的平均值为58.19g,累积碰撞加速度的平均值为195.50g,均大于单独在B、C、D位置布置缓冲帘时的值,这是因为缓冲帘布置位置过于靠前,薯块由于缓冲帘的缓冲降速后会再次加速,即出现“先减速后加速”现象,且薯块减速后的加速行程较大,运行至分离筛的振动输送分离段与低位铺放输送分离段交接处时,仍将产生弹跳现象。单独在B位置布置缓冲帘时,其最大碰撞加速度和平均碰撞加速度大于单独在C、D位置布置缓冲帘时的值,但平均碰撞次数和累积碰撞加速度均取得最小值,即出现拐点,这是因为厚度为3 mm的缓冲帘下边缘可穿过分离筛上段的两杆条之间,缓冲帘的柔性变形可使缓冲帘的下边缘向后延伸,迫使薯块贴附在分离筛筛面上以加速翻滚的形式为主,但薯块越过分离筛上段的振动输送分离段与低位铺放输送分离段交接处后,仍有部分薯块弹跳后跌落在分离筛杆条上。单独在C、D位置布置缓冲帘时的平均碰撞次数和累积碰撞加速度均大于单独在B位置时的值,这是因为薯块从分离筛上弹跳后虽然撞击在缓冲帘上,但因为缓冲帘距离分离筛的振动输送分离段与低位铺放输送分离段交接处较近,薯块受到缓冲帘缓冲后,尚有较长的加速翻滚过程。

此外,单独在E、F位置布置缓冲帘时,虽然最大碰撞加速度和平均碰撞加速度与缓冲帘前置时相差不太明显,但其平均碰撞次数分别为6次和6.33次,明显大于缓冲帘前置时的值,这是因为在E位置布置缓冲帘时,薯块未经前置缓冲减速作用加速翻滚撞击在后置缓冲帘上之后,将再次在分离筛筛面上翻滚,从而使得累积碰撞加速度的平均值达到196.83g;缓冲帘布置在F处时,在该分离筛运行速度下的薯块自越过振动输送分离段与低位铺放输送分离段交接处至与缓冲帘接触时的翻滚行程较长,多次翻滚连续加速后经后置缓冲帘的缓冲减速向后输送,虽然最大碰撞加速度和平均碰撞加速度的平均值小于无缓冲帘时的值,但其碰撞次数的增加导致累积碰撞加速度达到229.35g,这也是薯块产生弹性和塑性变形的直接原因[35]。

综上所述,从碰撞次数和累积碰撞加速度的平均值来看,单独在A、E和F位置处布置缓冲帘与无缓冲帘相比,其缓冲减速、减缓翻滚的效果不明显,这3种布置方式的缓冲减速、减缓疲劳累积效果较B、C和D位置处也不够明显,即单层缓冲帘布置位置过于靠前或过于靠后时其缓冲效果欠佳。

综合分析图18和图19可以看出,8种布置方式的双重缓冲条件下每次试验采集到的最大碰撞加速度平均值、整体的平均碰撞加速度和累积碰撞加速度的平均值不仅小于无缓冲帘时的值,而且各种布置方式均小于单层缓冲时的值,这充分说明双重缓冲帘有利于减缓机具在低位铺放段的碰撞冲击。缓冲帘Ⅱ布置在F处时的碰撞次数和累积碰撞加速度的平均值分别对应大于布置在E处时的值,这是因为在F位置布置缓冲帘Ⅱ时,前置的缓冲帘Ⅰ布置在4个位置的任一位置时,均可能导致薯块弹跳后并未撞击在缓冲帘Ⅱ上,而是直接跌落在分离筛杆条上。A-F组的测得数据与无缓冲帘时相差很小,这是由于两缓冲帘的间距过大、未能发挥双重缓冲的优势,即薯块在两缓冲帘之间的分离筛杆条上产生多次翻滚与碰撞接触所致。

D-E组的平均碰撞次数为2.33次,3次试验采集到的最大碰撞加速度的平均值为35.74g,整体的平均碰撞加速度为34.36g,累积碰撞加速度的平均值为80.93g,其缓冲减损效果明显优于其他双重缓冲试验组,即在该组布置方式时采集的相关碰撞特征数据出现拐点,这是因为薯块越过振动输送分离段与低位铺放输送分离段交接处弹跳后撞击在缓冲帘Ⅰ上,其大部分能量被缓冲帘Ⅰ吸收,之后又缓慢回落至分离筛上,并沿低位铺放输送分离段向后下方滚落,但刚要加速滚落时,又再次受到缓冲帘Ⅱ的缓冲减速,即薯块在整个低位铺放输送分离段的滚落速度均被控制在一定范围内。结合前期试验分析,单次碰撞加速度较小的振动激励尚不能造成薯块伤薯或破皮,但是多次重复的振动激励会降低马铃薯的收获品质,较大的累积碰撞加速度也易导致破皮率和伤薯率的升高[5]。该布置方式条件下的双重缓冲帘相互配合,可有效避免薯块在分离筛杆条上的弹跳和高速翻滚,减少了与刚性杆条的碰撞接触次数,其最大碰撞加速度和累积碰撞加速度也呈现出较为明显的优势,因此可有效降低薯块的变形量、应力集中和疲劳累积,并且因最大碰撞加速度较大而导致碰撞损伤和因疲劳累积而导致切线擦伤的概率也比较小[36]。所以,当分离筛运行速度为1.57 m/s时,D-E布置方式条件下的双重缓冲既能满足薯块正常的输送分离需求,又能获得较为理想的缓冲减损效果。

3.4.2田间试验结果与分析

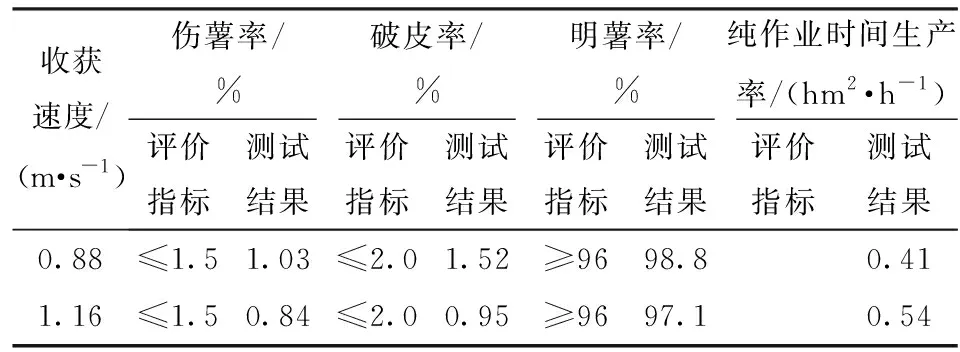

为研究样机在不同收获速度条件下低位铺放双重缓冲段以及整个薯-土分离过程中的碰撞特征和收获品质之间的关系,在前期台架试验和初步田间试验的基础上,选取样机收获速度分别为vs1=0.88 m/s和vs2=1.16 m/s,并分别在D和E两位置处布置缓冲帘。试验表明:低位铺放双重缓冲输送分离装置、仿形松土限深装置和平土压实装置的稳定性良好,工作可靠,各装置之间的协调配合减损性能较佳。田间测试结果如表3所示。

由表3可见,样机的田间试验结果均能满足NY/T 648—2015《马铃薯收获机质量评价技术规范》的要求。收获速度较大时,单位时间内相对较多的薯土混合物被输送至分离筛,土壤对马铃薯的保护行程相对延长,因此在土壤和双重缓冲帘的共同保护作用下,机具的伤薯率和破皮率均小于收获速度较低时。但是,部分土块在低位铺放双重缓冲段尚未破碎分离,在一定程度上影响着明薯率的提高。反之,经土壤分散分离及破碎分离后,薯土混合物尚未到达低位铺放双重缓冲段已基本完成薯土分离,低位铺放段的缓冲减损基本不受土块的干扰因素影响,因此明薯率相对较高。不过,尽管薯块与缓冲帘的碰撞接触能够实现减速和减损,但由于土壤对马铃薯的保护行程相对变短,土壤缓冲保护性能相对减弱,故伤薯率和破皮率相对较高。

表3 田间试验测试结果Tab.3 Results of field experiments

综上所述,低位铺放双重缓冲减损结构简单,且具备较佳的缓冲减损效果。从采集得到的碰撞信息分析可知,与缓冲筛式低位铺放减损形式相比,在相同作业速度条件下,由于改进后的样机相当于减少了1次跌落过程,其低位铺放双重缓冲铺放具有更好的缓冲减损效果[10],因此能够满足更好的减损需求。而缓冲筛形式的低位铺放更适宜于粘重土壤条件下的马铃薯收获,即仅仅依靠振动难以实现较佳的土块破碎分离和土壤脱附效果。

4 结论

(1)设计的低位铺放双重缓冲马铃薯收获机采用“振动输送分离+双重缓冲减速+低位铺放输送分离” 的薯-土-杂分离形式,兼备振动碎土、双重缓冲、低位铺放和平土压实“定位”铺放等综合优势。

(2)在D-E位置双重缓冲帘布置时,薯块的碰撞加速度峰值、平均值和累积值分别为35.74g、34.36g和80.93g,具有良好的减轻跌落冲击效果。

(3)田间试验表明,在收获速度为0.88、1.16 m/s时,纯作业时间生产率分别为0.41、0.54 hm2/h,伤薯率分别为1.03%和0.84%,破皮率分别为1.52%和0.95%,各项性能指标均满足相关标准的要求。