保护性耕作破茬碎土刀设计与试验

赵淑红 王加一 杨 超 陈佳奇 杨悦乾

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

深松是保护性耕作的核心技术之一,能打破犁底层,提高水分利用率。但传统的深松作业,残留根土结合体较大,整地效果不佳;深松铲打破犁底层,要求机组载重过大,存在耕作阻力较大、土壤扰动量较大等问题。鉴于此,学者对破茬、碎土作业进行了深入研究[1-4]。

近年来,深松、破茬、碎土等耕整地的研究取得较大进展。在深松铲研究方面,主要以振动减阻和仿生减阻的方法来降低耕作阻力;在破茬研究中,以圆盘刀、缺口破茬刀的研究最为广泛;碎土方法的研究主要以镇压碎土法来压碎土块。多部件联合作业耕整地机械广泛应用,其中深松铲前安装被动破茬刀较多,其能增强整地效果,降低阻力及功耗,但深松、破茬部件独立工作,未考虑部件间的互作效应,对机组的载重需求有所增加[5-13]。

本文基于拟合曲线型深松铲[14]、破茬部件的交互作用,以及拟合曲线型深松铲作业后根土结合体较大和破茬、碎土作业中过大的载重问题,以提高作业质量、降低机组功耗为目标,设计一种配合拟合曲线型深松铲作业的破茬碎土刀,为我国耕整地作业、低能耗农业机械的设计提供新思路。

1 破茬碎土刀总体结构与工作原理

1.1 总体结构

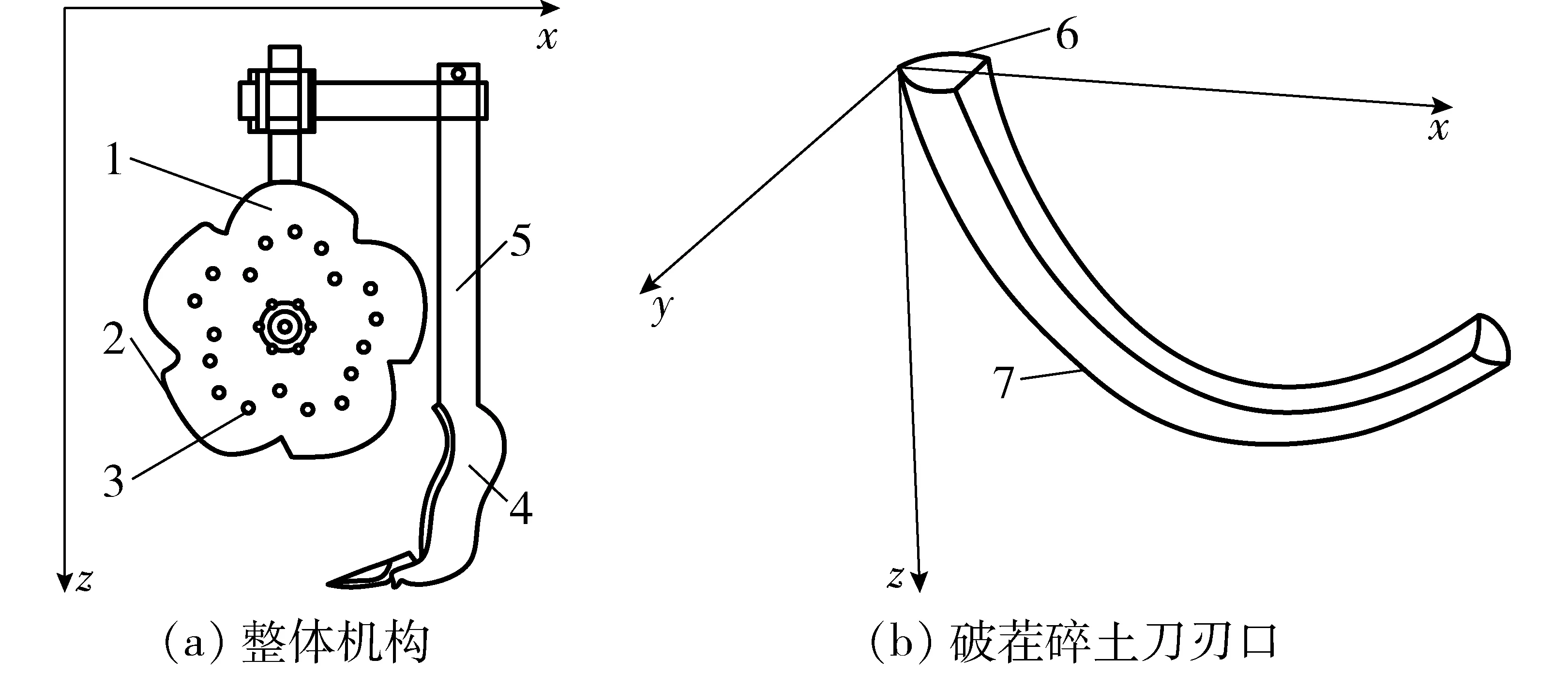

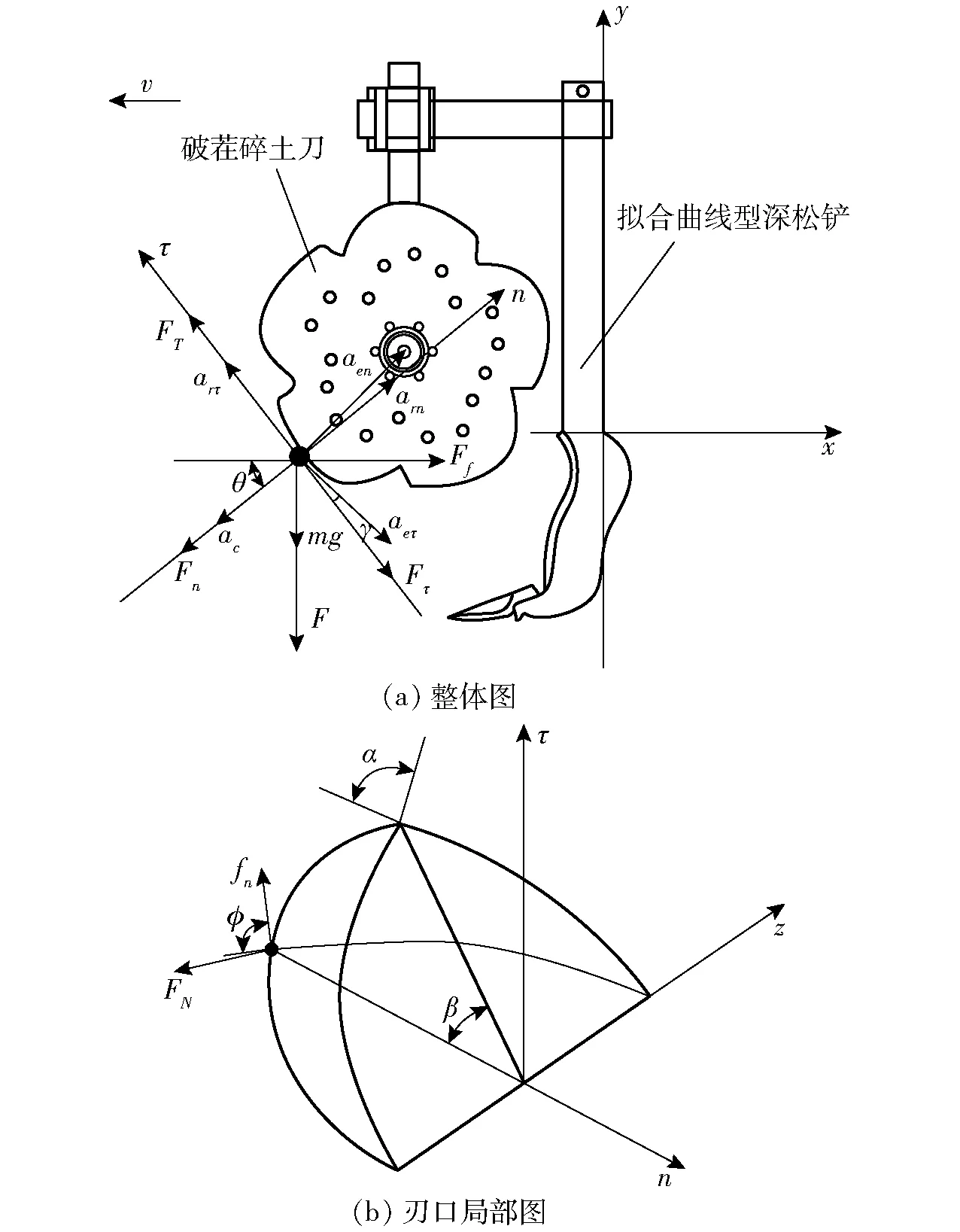

破茬碎土刀装置主要由破茬碎土刀刀片、破茬碎土刀刃口(刃口包括刃形线和刃口曲线,刃口为作业时破茬刀刀片的尖端位置)、破茬碎土刀碎土杆等组成,如图1所示,与拟合曲线型深松铲[14](土壤的回流轨迹与铲柄的形状相同,具有土壤扰动量少、耕作阻力小的特点)配合使用,其能一次性完成深松、破茬、碎土耕整地作业。

图1 破茬碎土刀示意图Fig.1 Sketches of stubble cutter1.破茬碎土刀刀片 2.破茬碎土刀刃口 3.碎土杆 4.拟合曲线型深松铲 5.铲柄 6.刃形线 7.刃口曲线

1.2 工作原理

破茬碎土刀配合拟合曲线型深松铲作业时,选择破茬碎土刀与地面铅垂安置,即破茬碎土刀倾角为0°,偏角为0°。对根土结合体作用时,深松铲和破茬碎土刀对其产生互作效应,深松铲对根土结合体产生向前上方作用力,而破茬碎土刀对根土结合体产生法向砍切力和切向滑切力,滑切力的方向为后下方,与深松铲对根土结合体力的方向相反,可增加滑切效果,降低切割阻力。在对土块作用时,土块在深松铲和碎土杆的互作效应下被压碎,达到碎土的效果。

2 破茬碎土刀设计

2.1 田间试验

为了对与深松铲配合使用的破茬碎土刀设计提供参数依据,通过深松试验进行参数测试。在深松作业中,深松铲对根茬的挑动主要源自于铲尖自犁底层以下的作用,并且此时铲柄与根茬存在一定距离[15]。本研究拟在此间距内,铲尖对根茬挑动时,设计破茬部件,与铲尖的挑动形成互作效应,增加对根茬的切向力作用,从而降低阻力。在东北农业大学向阳农场试验基地进行田间深松试验,探究前期所设计拟合曲线型深松铲[14](拟合曲线型深松铲为前期研究成果,不具备深松铲的通用性)对根茬挑动趋势最大时,根茬的加速度方向及深松铲与根茬的距离。

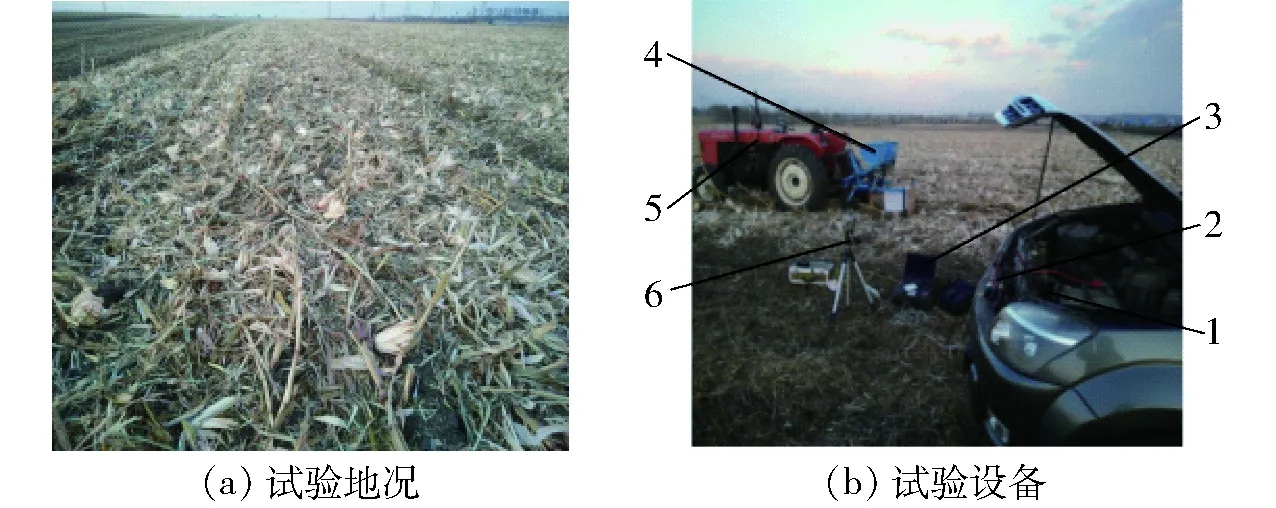

图2 田间试验Fig.2 Field test1.车载直流电源(12 V,300 W) 2.逆变器(12~220 V) 3.计算机 4.深松施肥机 5.约翰迪尔484型拖拉机 6.高速摄像仪(美国Vision Research公司,Nikon镜头,图像处理程序为Phantom控制软件)

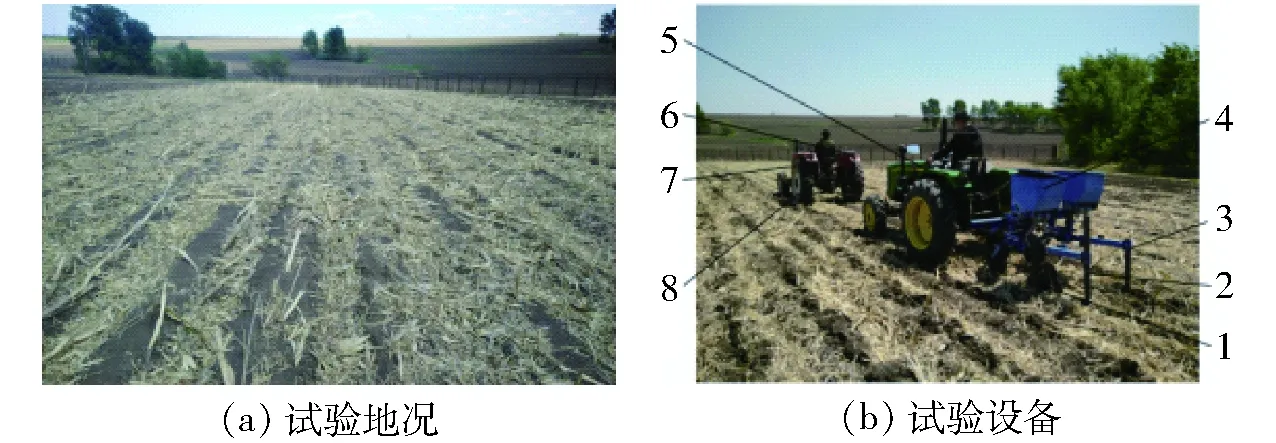

2.1.1试验条件与设备

田间深松试验于2017年10月进行。试验地为玉米免耕地,耕作模式为垄作。试验前测得:试验地平均土壤容重为1.21 g/cm3;土壤平均含水率为(14±1)%。土壤硬度平均为:1 021 kPa(0~125 mm)、2 835.8 kPa(125~250 mm)、2 760 kPa(250~300 mm),试验地面积为4 000 m2。土壤测量工具有SC-900型土壤硬度仪、环刀组件(容积98.125 cm3)等,其它试验器材如图2所示。

2.1.2试验方案

2.1.2.1装置连接

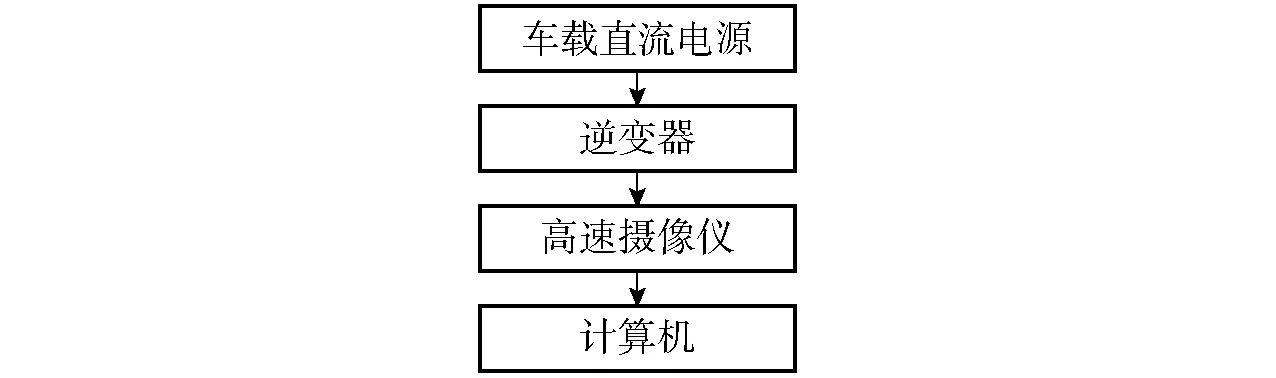

电气连接:在田间仅能提供车载直流电源条件下,为保证高速摄像仪正常完成定点拍摄工作,以及计算机工作电压的稳定性,选用12~220 V直流变交流逆变器,电气连接流程如图3所示。

图3 电气设备连接流程图Fig.3 Flow chart of electrical equipment connection

机械连接:采用两行深松施肥机,与拖拉机三点悬挂式连接,深松铲入土深度250~300 mm,深松铲与机架通过顶丝固定。

2.1.2.2方案设计

图5 深松铲正向作用根茬高速摄像图Fig.5 High-speed camera graphs of forward effect of subsoiler on root stubble1.拟合曲线型深松铲 2.侧垂面坐标纸 3.平面镜中铅垂面坐标纸 4.平面镜 5.根茬

为探究深松作业时根茬的动态变化,并从中确定根茬在未偏移状态下,根茬加速度最大时,加速度的方向范围和深松铲与根茬的距离范围,进而为破茬碎土刀的设计提供依据。随机选取单个根茬为研究对象,在侧旁安置高速摄像仪,在侧垂面安置坐标标准,并用竹竿固定于地面,在铅垂面安置坐标标准,随同机组前进(有微小晃动,但对标记根茬的偏移没有影响),高速摄像仪侧向拍摄根茬及侧垂坐标纸,侧垂坐标纸左侧安置与其夹角为45°的平面镜,以体现相对于铅垂坐标纸根茬的偏移时刻,如图4所示。

图4 坐标配置图Fig.4 Coordinate configuration diagram1.拟合曲线型深松铲 2.侧垂面坐标纸 3.铅垂面坐标纸4.平面镜 5.根茬

机组以正常深松作业速度2~3 km/h通过,利用高速摄像仪拍摄深松铲对根茬的作用过程,同时将摄像结果导入计算机中,利用Phantom控制软件对摄像结果进行修剪,并对根茬的运动状态加以分析,输出整个深松过程中,根茬位置、速度、加速度变化图,进而确定铲尖对根茬挑动较大时,根茬的加速度方向及深松铲与根茬的距离。因根茬的运动状态与自身的形貌有关,田间根茬差异性较大,所以依次重复,选取各形貌根茬进行15组试验。

2.1.3试验结果

深松铲作用于根茬可以归纳为两种情况:从根茬正向通过和从根茬侧向通过。

2.1.3.1深松铲从根茬正向通过

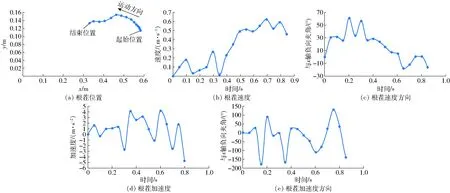

在试验区进行的15组试验中,取机组前进方向为x轴负向,竖直向上方向为y轴正向,顺时针为正,在Phantom软件中对深松铲从根茬正向通过根茬的试验结果进行提取,其作业效果在xoy面内的投影图如图5所示。对每一组深松铲正向作用于根茬的试验结果进行分析,根茬在xoy面内的运动状态投影如图6所示。

图6 深松铲正向作用于根茬运动状态变化趋势分析Fig.6 Trend analyses of motion state of root stubble forward affected by subsoiler

图6中,从根茬速度发生变化到平面镜内根茬发生侧向偏移的过程中(图中为0~0.16 s),记录加速度最大时对应的时刻(图6d为0.1 s),并在软件中测量深松铲与根茬的距离,在图6e中记录此时刻加速度与x轴负向的夹角。对每一组深松铲从正向通过根茬的试验结果进行总结:深松铲在距离根茬320 mm以上时,根茬未发生运动,根茬未发生偏移的状态下,深松铲与根茬距离在260~290 mm范围内时,根茬加速度最大,根茬受到深松铲对其力的作用最大,加速度方向与x轴负向夹角为24°~29°。

2.1.3.2深松铲从根茬侧向通过

采用上述方法,对深松铲从根茬侧向通过根茬的试验结果进行提取,对每一组根茬被侧向挑起的试验结果进行分析得到:深松铲在距离根茬350 mm以上时,根茬未发生运动,深松铲距离根茬240~270 mm时,根茬未发生偏移的状态下,根茬加速度最大;根茬受到深松铲对其力的作用最大,加速度方向与x轴负向夹角为10°~72°。

2.2 碎土刀关键参数设计

2.2.1破茬刀设计

对于深松作业存在的根土结合体较大问题,采用破茬刀对其切割。周桂霞等[16]的研究表明,滚动圆盘式破茬刀切割根土复合体效果最佳。因此本设计中,针对田间深松作业存在的根土结合体较大的问题,结合以上所分析数据(由于根茬有较大挑动趋势时,力源自于犁底层以下铲尖对根茬的前上方作用,且铲柄与根茬距离较远,所设计的破茬部件仅对耕作层作业,设计原理采用加速度的矢量叠加,因此增加破茬部件对深松作业时铲尖对根茬作用的效果影响较小,以上深松试验数据可作为设计依据),设计滚动圆盘式破茬刀对根土结合体进行切割。

2.2.1.1破茬刀半径的初步确定

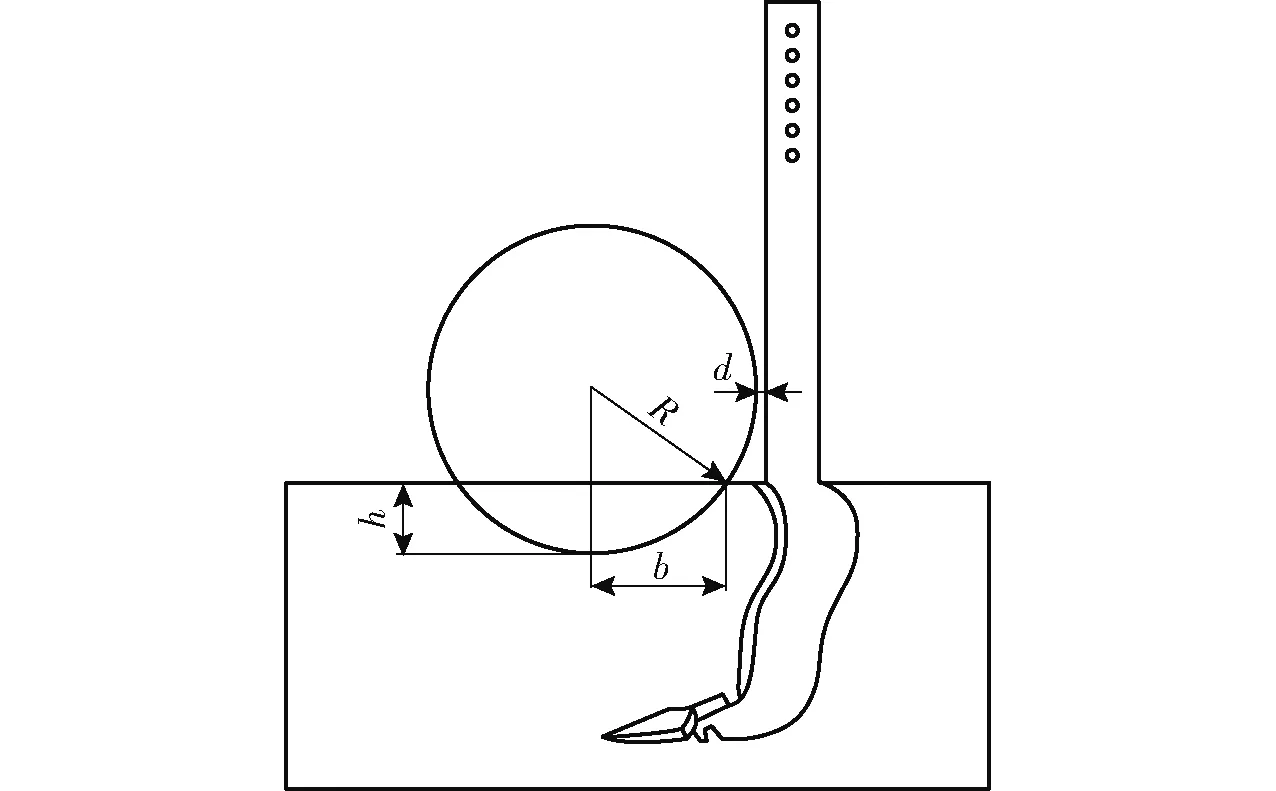

由于破茬刀与地面偏角为0°、倾角为0°时切割效果最佳[17],因此破茬刀偏角设计为0°,倾角设计为0°,与地面垂直进行旋转切割作业。根据试验现象综合分析,根茬沿y轴方向向上运动5~23 mm,并由文献[18]得玉米须根上的侧根主要分布在15~86 mm,土层下主要有两层主根,节高分布在9~33 mm范围内,因此设计破茬刀入土深度为80 mm,破茬刀与深松铲位置配合如图7所示,h为破茬刀入土深度,d为破茬刀与深松铲的最小间隙,R为破茬刀的半径,b为破茬刀入土部位弦长的一半。

图7 破茬刀与深松铲位置关系示意图Fig.7 Position diagram of driving coulter and subsoiler

图7中,满足几何关系

R2=b2+(R-h)2

(1)

对多组试验现象综合分析,根茬未发生偏移状态下,深松铲距离根茬240~290 mm范围时,根茬加速度最大,根茬受到深松铲对其力的作用最大。因此利用此时间段对根茬开始进行切割,根茬所受作用力较大时,对其施加反向作用力可以增加切割效率,减小配重,从而减小拖拉机功耗[19]。为保证深松铲与破茬刀不干涉,防止作业过程中发生堵塞现象,确定破茬刀与深松铲的最小间隙为20 mm(d=20 mm)。因此在根茬未偏移且加速度最大时进行切割,需满足条件

R-b+20+2b≥290

(2)

联立式(1)、(2)得到142.15 mm≤R≤557.85 mm。

由此初步确定破茬刀半径在142.15~557.85 mm之间。

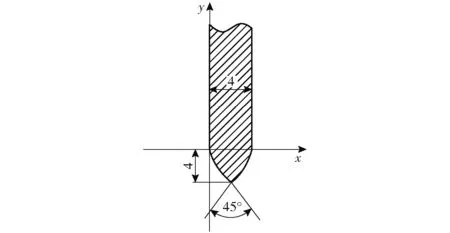

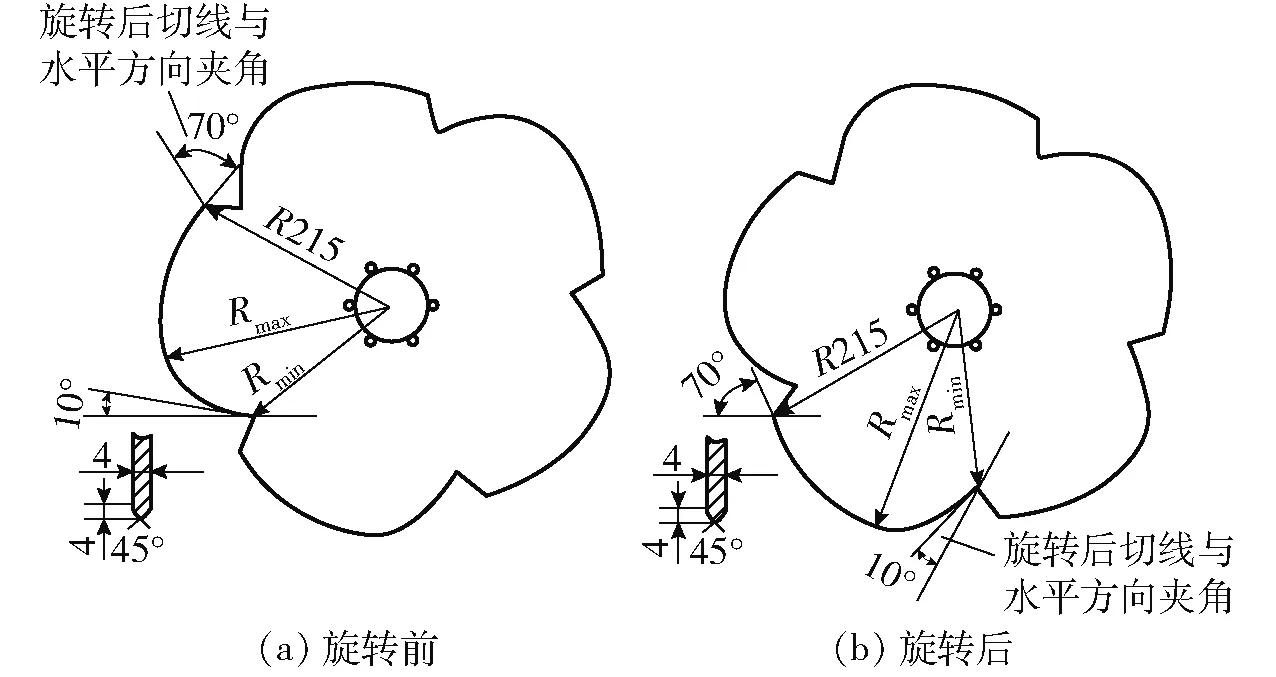

2.2.1.2破茬刀刃口设计

刃口包含刃形线、切削刃角、刃口曲线。为满足破茬刀切割根土复合体及土壤要求,破茬刀厚度设计为4 mm。触土部件切削刃角一般取值为30°~60°,其中壤土的最小切削刃角范围为40°~45°[20-21],破茬刀刃部多为楔形刃,楔形刃锥角设计较小时能够有效降低切削阻力,但稳定性较差,容易折刃[22],由文献[14]得,外凸形刃形线稳定性较强,取刃口切削角为45°,刃高度为4 mm,如图8所示。在计算机辅助软件CAD中运用样条曲线通过高度及角度条件确定出外凸曲线形状,并将计算机识别点输入Matlab软件中进行编程拟合,得到拟合曲线和拟合方程,拟合方程拟合度为0.999 9,拟合曲线如图9所示。

图8 破茬刀刃口剖视图Fig.8 Schematic diagram of cutting edge of broken stubble

图9 破茬刀刃形线拟合曲线Fig.9 Fitting curve of cutting edge curve

拟合曲线方程为

y=0.385 4x2-2.775x+0.013 14

(3)

为了降低作业时的切割阻力,对深松铲、破茬刀共同作业时进行运动学分析,依据文献[23],将根茬视为质点,受力如图10所示。FT为深松铲通过土壤对根茬的作用力,Ff为根茬沿x轴正向运动趋势时所受摩擦力,Fτ为根茬受破茬碎土刀刃口切向的摩擦力,F为作物生长作用力(即根茬和土壤之间的作用力),mg为根茬受到的重力,Fn为根茬受破茬碎土刀刃口法向的压力,fn为根茬受刀片刀刃法向上的摩擦力,FN为根茬受破茬碎土刀刃的支持力,arn为根茬相对破茬碎土刀刃口的法向加速度,arτ为根茬相对破茬碎土刀刃口的切向加速度,aeτ为根茬的切向牵连加速度,aen为根茬的法向牵连加速度,ac为根茬的科氏加速度。

图10 根茬质点滑切原理图Fig.10 Illustrative diagram of sliding cutting of particles

得到质点在τ方向和n方向的运动方程为

FT-Fτ-Ffsinθ-mgcosθ-Fcosθ=

m(arτ-aeτcosγ+aensinγ)

(4)

(5)

式中θ——破茬碎土刀刃口滑切角,(°)

m——根茬质点质量,kg

φ——刃口切削刃角在水平方向的投影,(°)

γ——刃口曲线切向与破茬碎土刀半径切向的夹角,(°)

根茬在被深松铲和破茬碎土刀共同作用时,根茬质点受到的切向摩擦力Fτ为

Fτ=Fntanφ

(6)

式中φ——根茬的摩擦角,(°)

将式(6)代入式(4)、(5)中得到

(7)

其中,根茬受刃口法向的压力Fn由机具施加在破茬碎土刀的载荷Mg决定,为

Fn=Mgsinθ

(8)

式中M——机具施加在破茬碎土刀上的质量,kg

将曲线刃口理想化为直线,则

(9)

式中α——刃口切削刃角,(°)

β——刃口切削刃角平面与切削刃角在水平面间的夹角,(°)

结合文献[23],若降低切割阻力,应增加滑切作用,即产生arτ。由式(7)得,多个物理量对相对加速度arτ产生影响,其中φ(破茬碎土刀在切割根茬时,主要对粗根茬作用,根茬的摩擦角取粗根茬区的摩擦角,为17.3°[23])、α为常数;mg、F受自然状态影响;ac、aeτ、aen、arn、Mg、FT受工作参数影响;fn与接触面的粗糙程度和切开的根茬对刀片刀刃的压力有关,FN与切开的根茬对刀片刀刃的压力有关。

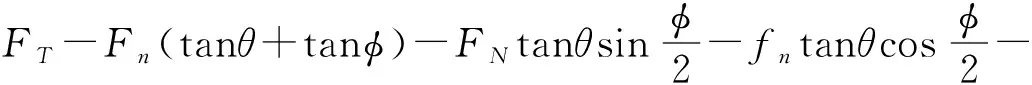

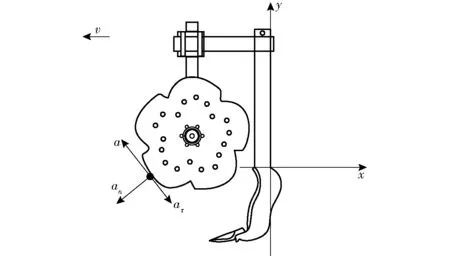

θ、β、φ、γ由破茬刀刃口曲线决定,因此刃口曲线形状直接影响滑切作用,由滑切的探究过程及滑切原理[23-24]得,刃口曲线实质上通过增加切向力而增强滑切作用,降低耕作阻力。因此对于刃口曲线设计,结合运动的相对性[19],令深松铲作用时根茬的分加速度方向与破茬刀对根茬滑切作用产生的加速度方向相反,增加破茬刀切向力效果。加速度矢量如图11所示,将根茬视为质点,破茬刀沿x轴负向运动,且逆时针旋转,a为深松铲作用时根茬的分加速度,aτ为破茬刀对根茬切向力作用的加速度,an为破茬刀对根茬砍切力作用下的加速度。深松作业效果体现在根茬的分加速度矢量a上,设计中添加破茬刀的作业效果aτ、an,为矢量叠加,对a不产生影响。

图11 根茬加速度分析图Fig.11 Acceleration analysis of root stubble

由前期田间试验结果得,根茬未发生偏移状态下,根茬加速度最大时,加速度方向与x轴负向夹角范围为10°~72°(本设计中考虑为10°~70°)。

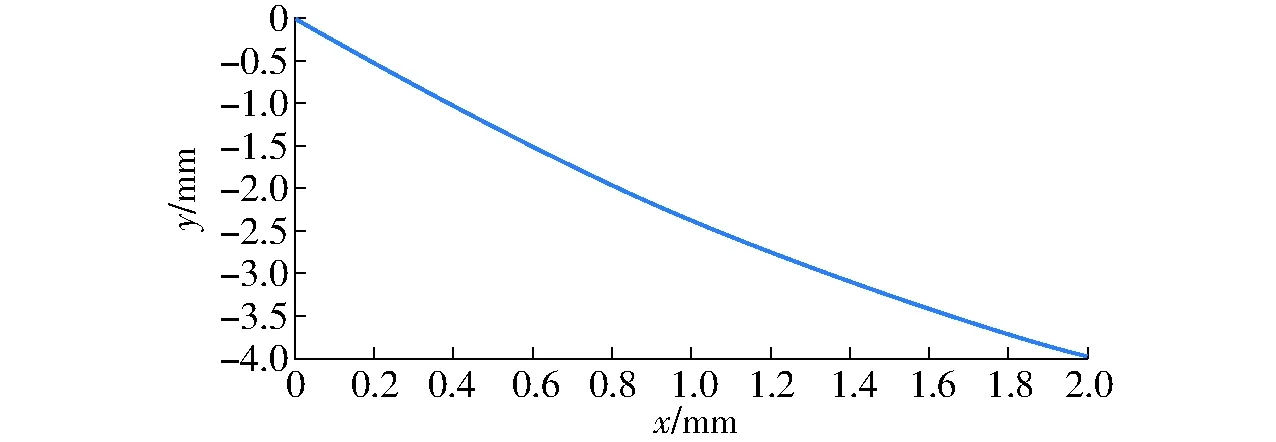

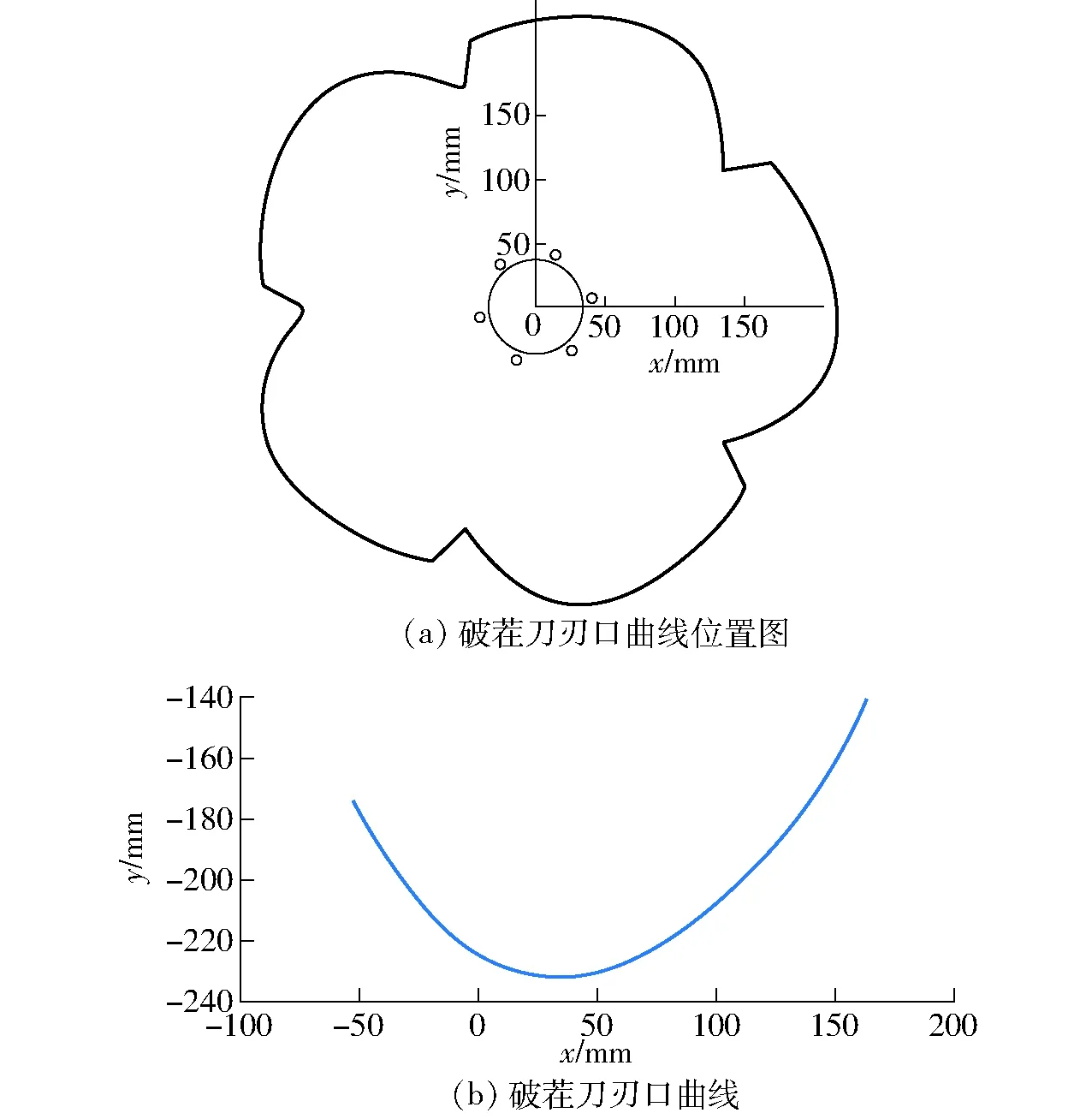

为了适用于大多数联合作业机械,对圆盘刀所配用轴承进行测绘,得到2BM-2、2BM-4型免耕播种机与圆盘刀配套的标准轴承套[25]半径为55 mm,圆盘刀半径为215 mm(这与庞秀岩等[26]设计的免耕播种机最大直径相同,此半径圆盘刀作业效果较优),且考虑到破茬刀预留碎土杆位置。所以起始半径Rmin设计为180 mm;中间半径设计为与传统圆盘刀相同的215 mm;在计算机辅助设计软件AutoCAD中选择样条曲线绘制刃口曲线,在满足与x轴负向夹角范围为10°~70°变化时,要求最大半径Rmax为235 mm,整周可以均匀分布5片,连接处倒圆过渡,线形如图12所示。以圆心为坐标原点,对其中任意一段曲线(5段曲线线型相同)中的所有计算机识别点进行坐标提取,并将坐标点输入Matlab软件中进行编程,得到刃口曲线的拟合曲线和拟合方程,拟合曲线如图13所示,拟合方程为

y=1.445x5+1.752x4-7.353x3+

25.19x2+15.2x-230.2

(10)

拟合度为0.999 7。

图12 破茬刀刃口曲线示意图Fig.12 Curve diagrams of edge of driving coulter

图13 破茬刀刃口曲线拟合结果Fig.13 Fitting curves of edge of driving coulter

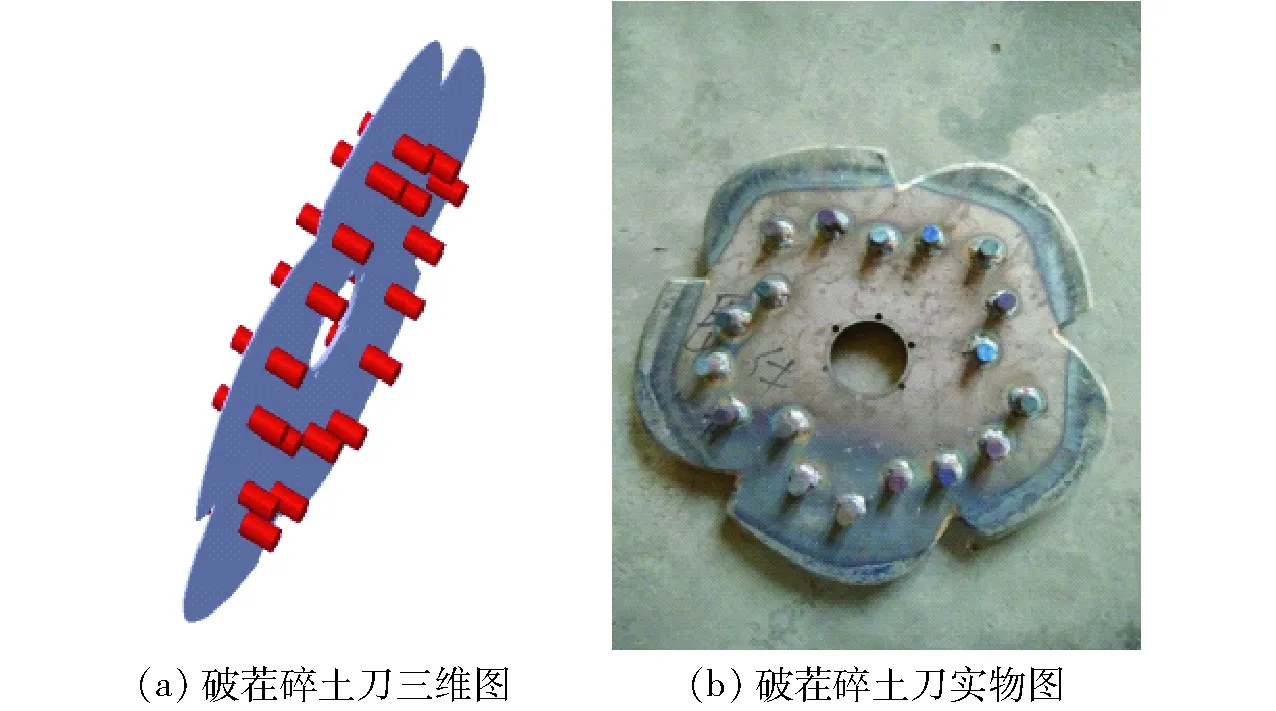

2.2.2碎土杆设计

为避免深松与破茬形成的根土结合体与土块较大,在破茬刀上设计碎土杆。依据播种幅宽为60 mm左右,设置碎土杆长为64 mm,半径8 mm,均匀排布18根。为不对破茬刀切割根茬时入土深度造成影响,碎土杆分布在距离刃口曲线80 mm位置上。作业过程中碎土杆镇压地表土块,土块在深松铲的挑动力和碎土杆的镇压力共同作用下起到一定的破碎作用。

在破茬刀上钻孔处理,碎土杆与破茬刀穿插焊接连接,破茬刀材料选为65Mn钢,刃部进行热处理,淬火区为整个刃口部位,硬度为HRC48~56,碎土杆材料为45钢,硬度为HRC55,如图14所示。

图14 破茬碎土刀Fig.14 Stubble chopper

2.3 仿真验证试验

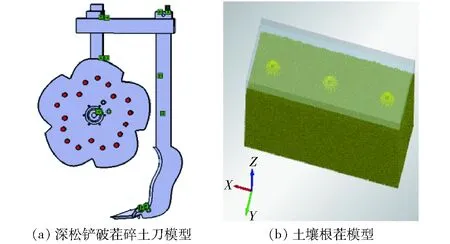

为验证添加破茬碎土刀后与深松铲形成互作效应时,根茬所受深松铲的分加速度与深松作业时根茬的加速度方向差异较小,并证明设计思路的合理性及设计的可行性,选择在EDEM软件中对深松铲作用下破茬碎土刀正常作业时进行仿真试验,验证根茬在深松铲与破茬碎土刀互作效应下受力情况。

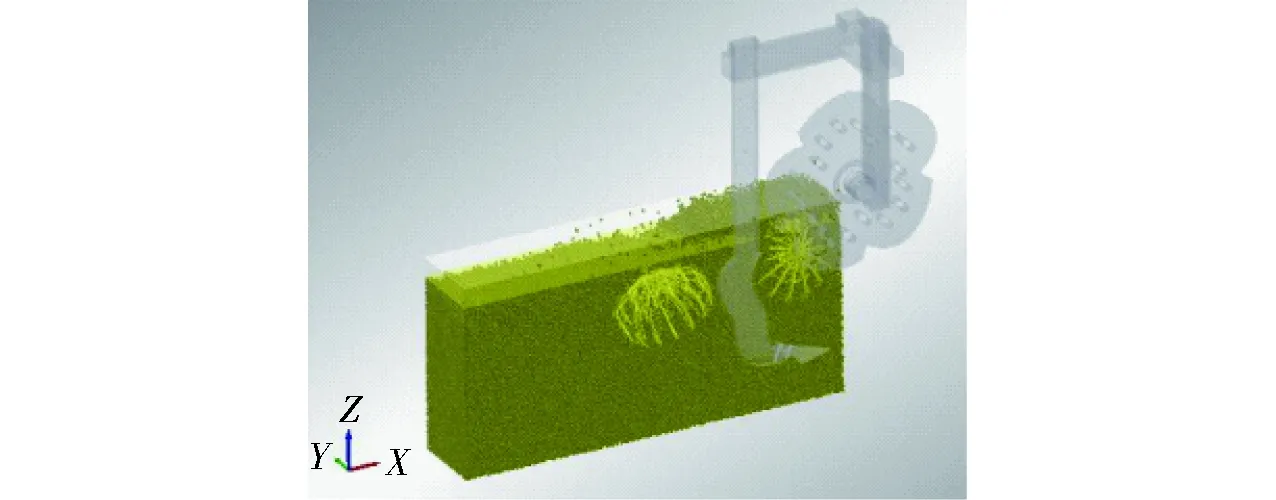

2.3.1仿真模型的建立

选取拟合曲线型深松铲和所设计破茬碎土刀进行仿真试验,为保证工作部件的作业范围,设置长1 000 mm、宽400 mm、高500 mm的土壤仿真模型。并依据文献[17]中根茬各部位平均尺寸,用524个半径0.5~15 mm的球组合成条状,构成根茬主根和侧根的基本形态,球与球之间的镶嵌长度为直径的1/4,材料依据纤维素数据,密度为438 kg/m3,得到根茬的质量为329.58 g,因此在质量上,所建立根茬模型与实际中根茬的质量相差较小(试验区10月秋收季节根茬质量为300 g左右),且根茬模型与实际中的根茬在形态上基本一致,模型设计较为合理。整个根茬视为单一颗粒(多个颗粒依据接触模型团聚为根茬模型,在仿真过程中可以破碎,但在接触模型的微观参数范围内与实际中的根茬整体性质相差较大,无法得到较为合理的试验结果。根茬单一颗粒仿真时虽然无法模拟出实际根茬的破碎,但添加根茬与土壤的接触模型可以体现出根土结合体的性质,仿真试验指标在趋势上与实际一致),剪切模量为4.14×109Pa,泊松比为0.33。

依据文献[14]中拟合曲线型深松铲和所设计破茬碎土刀的基本尺寸,建立深松铲破茬碎土刀互作效应模型,如图15。保存为.stp格式导入EDEM软件中。材料为65Mn钢,密度为7 865 kg/m3,剪切模量为7.9×1010Pa,泊松比为0.3。

图15 仿真模型Fig.15 Simulation models

由文献[27]得,若深松铲及破茬碎土刀速度较大,易增加滑移率,对切割根茬产生不利影响,因此深松铲和破茬碎土刀都设置为0.56 m/s的平动速度。依据文献[28-29],镇压轮、圆盘刀等被动转动部件速度较小时,滑移率较低,可以忽略不计,在计算机仿真模拟中可以设置转速,利用主动旋转来代替被动旋转,反映试验现象趋势。设置破茬碎土刀的起始转速为3.09 rad/s,加速度为-3.73 rad/s2时,运动0.2 s,加速度为0.76 rad/s2时,运动0.29 s(破茬碎土刀刃口曲线长度之和为1 369.65 mm,忽略滑移率),周期性转动,以此来反映被动旋转。

2.3.2土壤接触模型的建立

接触模型是离散元法的重要基础,其实质是准静态下颗粒固体的接触力学弹塑性分析结果[14]。接触模型的分析计算直接决定了颗粒所受的力和力矩的大小,进而决定了试验时颗粒运动的轨迹,对不同的仿真对象,需建立不同的接触类型,以提高仿真结果的准确性。

试验地区为东北壤土,具有粒度均匀、透气性好、透水性好、强烈胀缩和扰动特性的特点,土壤有一定粘附力和弹塑性[30]。因此土壤颗粒与深松铲,土壤与破茬碎土刀之间设定为Hertz-Mindlin(no slip)接触模型,土壤颗粒与土壤颗粒之间除设置Hertz-Mindlin(no slip)接触模型外,考虑到壤土之间内聚特性较强,土壤间相互粘结,因此添加Hertz-Mindlin with bonding接触模型,微观参数依据文献[14]。土壤与根茬属于因水分发生明显黏结和团聚的物料,EDEM软件中建立根茬单一颗粒与土壤颗粒的堆聚黏结模型能体现出根土结合体的性质,因此在土壤与根茬之间添加Hertz-Mindlin with JKR接触模型,表面能设置为10 J/m2[31]。参数如表1所示,土壤颗粒半径设置为4 mm。

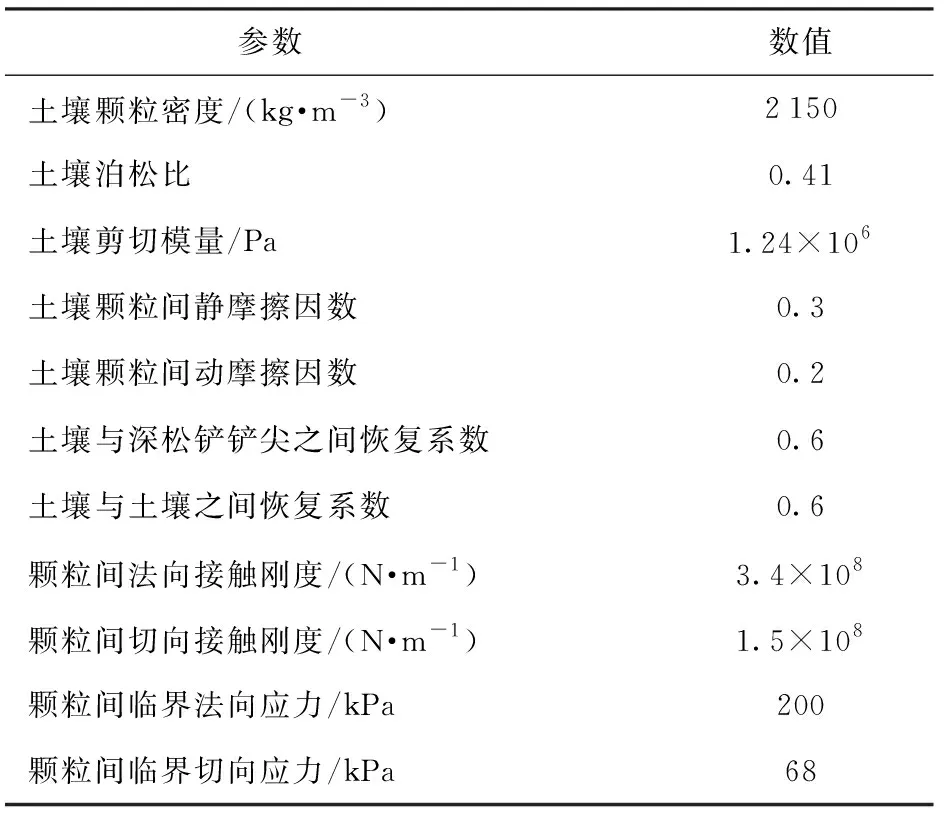

表1 离散元法仿真微观参数Tab.1 Microscopic parameters of DEM simulation

2.3.3仿真

在所设定的土壤仿真模型中生成土壤颗粒,固定时间步长为8.2×10-5s,Rayleigth时间步长为5.47×10-4s。总土壤颗粒生成时间为8 s,根茬生成时间为5~8 s,根茬生成总数为3个,土壤颗粒自然沉降1 s,深松铲入土深度为300 mm,破茬碎土刀入土深度为80 mm,运动时间为2 s。

2.3.4结果与分析

因离散元软件中无法真实模拟出单一颗粒根茬在被切割过程中的开裂、破碎,所以仿真过程中仅对根茬整体、根茬与土壤、根茬与破茬碎土刀受力分析,仿真过程如图16所示。

图16 破茬碎土刀切割根茬仿真图Fig.16 Simulation diagram of cutting stubble with stubble chopper

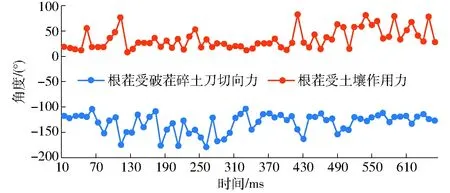

随机选取一根茬进行分析,根茬在被切割过程中深松铲作用力、土壤粘结力等主要通过土壤与根茬接触作用对根茬施加力,因此土壤与根茬之间的接触力就体现出切割过程中除破茬碎土刀外其它所有物体对根茬的作用力,计算出接触力与x轴正向(水平面)夹角变化,同时得到破茬碎土刀对根茬的切向力与x轴正向夹角,如图17所示。

图17 根茬受力方向变化曲线Fig.17 Changing curves of force direction of root stubble

如图17所示,根茬在被切割过程中,所受破茬碎土刀的切向力与x轴夹角主要集中在-170°~-110°,根茬受土壤作用力与x轴夹角主要集中在10°~70°。因此仿真验证试验表明,所设计破茬碎土刀与深松铲互作效应下根茬所受深松铲作用力与破茬碎土刀切向作用力方向相反,可以增加切向力作用效果,降低破茬碎土刀所受阻力。同时也验证了深松铲作业与深松铲、破茬碎土刀互作效应相比,破茬碎土刀对根茬所受铲尖作用的加速度影响较小,安装破茬碎土刀后,深松铲对根茬的加速度变化依然在设计范围内,深松作业可以为破茬碎土刀的设计提供依据。

在深松铲通过土壤颗粒对根茬产生作用力的同时,破茬刀对根茬产生切向力作用,因此破茬刀所设计半径范围以及破茬刀与深松铲最小间隙的选取合理,能使两者产生互作效应。

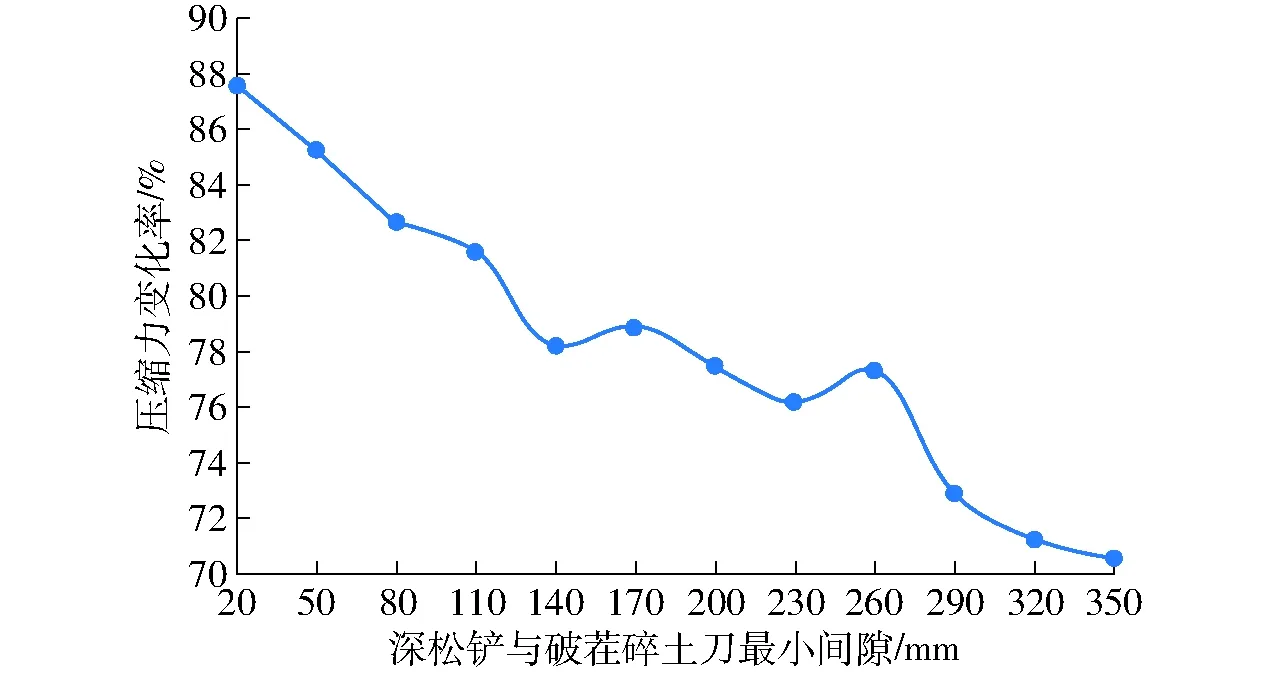

2.4 单因素试验

为了深入研究深松铲、破茬碎土刀产生交互作用的间距,同时为机构的设计提供依据,选择深松铲与破茬碎土刀最小间隙为因素,根茬压缩力变化率(减小量与原值的比值)为指标,进行单因素仿真试验。在满足深松铲与破茬碎土刀不发生干涉现象时,最小间隙水平设置为20 mm,并由前期高速摄像结果得到深松铲距离根茬350 mm以上时,深松铲未对根茬作用,因此最大间隙水平确定为350 mm。依据文献[32],土壤、根土结合体固结越严重,压缩量越大,压缩力越大,因此根茬压缩力可以在一定程度上间接反映土壤固结情况。试验结果如图18所示。

图18 压缩力变化率变化曲线Fig.18 Changing curve of compressive force

由图18得,深松铲与破茬碎土刀最小间隙为20~290 mm,压缩力变化率较大,此间隙内产生互作效应较强,最小间隙为290~320 mm时,互作效应变弱,最小间隙为320~350 mm时互作效应最弱,最小间隙为350 mm时,几乎无互作效应;且互作效应最明显时,最小间隙为20 mm。此试验中根茬未发生偏移,深松铲通过土壤对根茬的作用力最大时,测得深松铲与根茬的距离为285 mm,在田间试验总结的240~290 mm范围内。因此破茬碎土刀的设计及与深松铲的配合较为合理。

3 田间试验

3.1 性能试验

田间性能试验是在春季播种前对免耕播种地区进行深松、破茬、碎土作业。

3.1.1试验条件与目的

2018年4月在东北农业大学向阳农场试验基地进行,试验地为玉米垄作免耕地,试验地面积为4 000 m2,田间土壤平均含水率为(20±1)%,土壤容重为1.21 g/cm3。由于根土结合体是根茬和土壤结合在一起的大土块,直接测量根茬和土壤的破碎即可体现装置对根土结合体的作业效果,因此选择破茬比率(破茬碎土刀切断根茬数量占破茬碎土刀通过根茬数量的比率,田间试验统计时实质上是对根土结合体的切割)、碎土率(沿耕作方向在已耕地上测定0.25 m2面积内,全耕层上最长边小于40 mm的土块质量与总质量的百分比为碎土率[33])为作业效果指标、耗油量为作业性能指标,对所设计破茬碎土刀配合深松铲进行田间性能试验,如图19所示。

图19 田间性能试验Fig.19 Performance test in field1.破茬碎土刀 2.拟合曲线型深松铲 3.折线式深松铲 4.载重箱 5.约翰迪尔354型拖拉机 6.GPS-10A型机动车多功能检测仪 7.油耗仪 8.约翰迪尔484型拖拉机

样地土壤硬度平均为1 426 kPa(0~125 mm)、3 347 kPa(125~250 mm)、2 536 kPa(250~300 mm)。试验所用设备有约翰迪尔354型及484型拖拉机、深松施肥机(仅深松部件工作)、拟合曲线型深松铲、折线式深松铲、破茬碎土刀、GPS-10A型机动车多功能检测仪、油耗仪等。

3.1.2试验方案

安装时,保证深松铲(S)与破茬碎土刀(SC)在互作效应距离内,调节S与限深轮高度差为300 mm,SC与限深轮高度差为80 mm,拖拉机以正常田间作业2 km/h的速度进行深松、破茬、碎土作业,机组配重为80 kg。对所作业范围随机选取5样点区域,每样点区域长20 m,采用前拖拉机牵引、后拖拉机悬挂的方式进行耗油量的测量,由于机组为两行垄台作业,因此选取折线式深松铲作为平衡深松部件,油耗仪安装在油箱与喷油泵之间,并与GPS-10A型机动车多功能检测仪连接,记录此状态下机组的耗油量。对区域内装置通过根茬总数及所切根茬数量进行统计,计算破茬数占总数比率,并测量计算作业区域碎土率(测量碎土率时采用土壤取样器取样并运用筛选法测定)[32]。

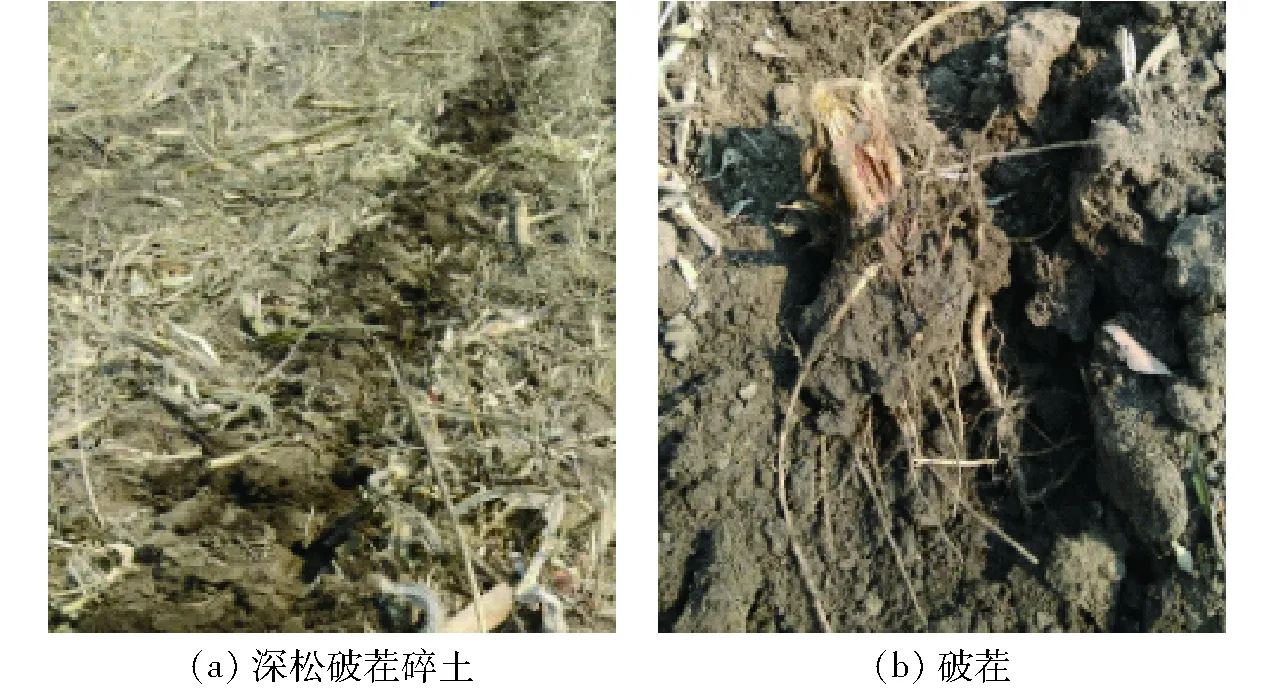

3.1.3试验结果

试验效果如图20所示,依据文献[33-35]测量方法及相关标准JB/T 8401.2—2007作为评定指标[36],所设计的破茬碎土刀及配套深松铲作业质量如表2所示。

图20 作业效果Fig.20 Operation effect

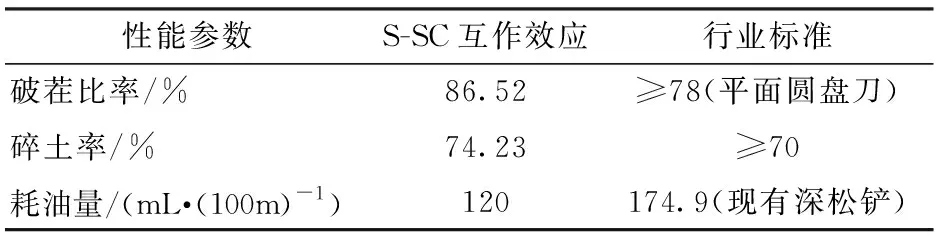

性能参数S-SC互作效应行业标准破茬比率/%86.52≥78(平面圆盘刀)碎土率/%74.23≥70耗油量/(mL·(100m)-1)120174.9(现有深松铲)

样机试验结果与行业标准对比表明:S-SC互作效应满足评定指标,能够实现良好的深松破茬碎土整地作业。

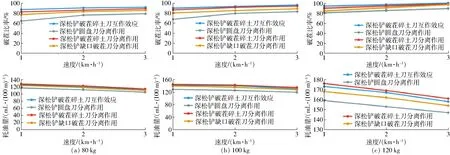

3.2 对比试验

根据传统深松破茬部件田间作业时载重及作业速度变化范围,选取S与SC互作效应状态以及S与SC、圆盘刀(CD)、缺口破茬刀(SCB)分别分离作用状态在载质量为80、100、120 kg,速度为1、2、3 km/h条件进行田间对比试验,每组试验垄长为100 m,试验指标为油箱耗油量及破茬比率,试验结果如图21所示。

图21 耗油量与破茬比率对比Fig.21 Comparison diagrams of fuel consumption and stubble rate

由图21得,所有工况下,S-SC互作效应、S-SC、CD、SCB分离作用平均破茬比率为92.63%、89.47%、77.59%、85.09%,每作业100 m平均耗油量为140.89、143.44、129.44、137.45 mL,S-SC互作效应比S-SC、CD、SCB分离作用平均破茬比率增加了3.53%、19.38%、8.86%;S-SC互作效应比S-SC分离作用平均耗油量减小了1.78%,S-SC互作效应比S-CD、SCB分离作用平均耗油量增加了8.85%、2.5%。不同工况条件下,S-SC互作效应比S-CD分离作用平均载质量降低20 kg时,破茬比率提高13.8%,耗油量减小7%,平均载质量降低40 kg时,破茬比率提高5.82%,耗油量减小21.82%;比S-SCB分离装置平均载质量降低20 kg时,破茬比率提高4.5%,耗油量减小了12.79%。因此S-SC互作效应装置破茬比率最大,降低装置载质量的同时能够提高破茬比率。

4 结论

(1)对深松铲田间深松作业高速摄像分析得到,深松铲在距离根茬240~290 mm时,根茬未偏移情况下加速度最大,此时加速度与水平面夹角为10°~72°。

(2)建立深松铲与破茬刀几何模型,确定破茬碎土刀的半径范围为180~235 mm;通过对作业时的运动学分析,得到刃口曲线形状决定滑切效果,并结合破茬刀切割根茬模型的加速度分析,得到破茬碎土刀刃口曲线切割根茬时与水平方向夹角为10°~70°。

(3)对S-SC互作效应进行仿真验证试验,得到根茬所受破茬碎土刀的切向力与水平方向夹角为-170°~-110°,根茬受土壤作用力与水平方向夹角为10°~70°,且在深松铲通过土壤对根茬产生力的作用时,破茬碎土刀能对根茬产生切向力;并进行单因素仿真试验,结果表明互作效应最强时,深松铲与根茬距离为285 mm,在设计的参数范围内,为机构的设计提供了依据。

(4)对所设计S-SC互作效应进行田间试验。性能试验表明,S-SC互作效应破茬比率、碎土率与行业标准相比分别增加了10.92%、6.04%,耗油量降低了31.39%;对比试验表明,S-SC互作效应比S-SC、CD、SCB分离作用平均破茬比率分别增加了3.53%、19.38%、8.86%。S-SC互作效应比S-CD分离作用平均载质量降低20 kg时,破茬比率提高13.8%,耗油量减小7%,平均载质量降低40 kg时,破茬比率提高5.82%,耗油量减小21.82%;比S-SCB分离作用平均载质量降低20 kg时,破茬比率提高4.5%,耗油量减小12.79%。破茬碎土刀与深松铲互作效应工作时,增加碎土效果的前提下作业效果较优,降低装置载质量的同时能够提高破茬比率。