高地隙植保机辅助驾驶系统设计与试验

陈黎卿 许 鸣 柏仁贵 杨 洋 张 铁 杨学军

(1.安徽农业大学工学院, 合肥 230036; 2.安徽省智能农机装备工程实验室, 合肥 230036;3.中国农业机械化科学研究院, 北京 100083)

0 引言

高地隙植保机作为田间管理机械的一种,其作业环境较为复杂,驾驶员操纵时受到视野和植株遮挡等影响,易出现伤苗现象。近年来,国内外众多学者针对拖拉机、植保机械的自动驾驶[1-5]、导航控制系统[6-10]、对靶喷雾[11-15]以及雾滴漂移特性[16-18]等开展研究,取得了一定的研究成果,为高地隙植保机的自动驾驶发展打下了基础。从现有研究成果分析得知,目前高地隙植保机的自动驾驶主要集中于导航或图像处理等技术在机械上的应用,针对驾驶系统的设计主要是使用电机控制的转向系统,但在田间转向等特殊工况下依然存在转向延迟的问题,尚需进一步研究。

本文以黄淮海地区玉米植保机为研究对象,通过在现有高地隙植保机基础上对其液压系统进行设计,开发一套基于液压控制的辅助驾驶系统,使其作业时具有人工驾驶和辅助驾驶两种模式。

1 传统高地隙植保机结构与原理

1.1 整机结构

高地隙植保机结构简图如图1所示,主要由四轮驱动系统、前后液压转向系统、柴油机、油泵、液压无级变速系统、分动器等组成。主要结构参数如表1所示。

图1 高地隙植保机结构简图Fig.1 Structure diagram of high-gap plant protection machine1.转向柱 2.方向盘 3.座椅 4.柴油机 5.油泵 6.分动器 7.机架 8.后桥 9.后轮转向油缸 10.液压油箱 11.前桥 12.人字形轮胎 13.前轮转向油缸

1.2 工作原理

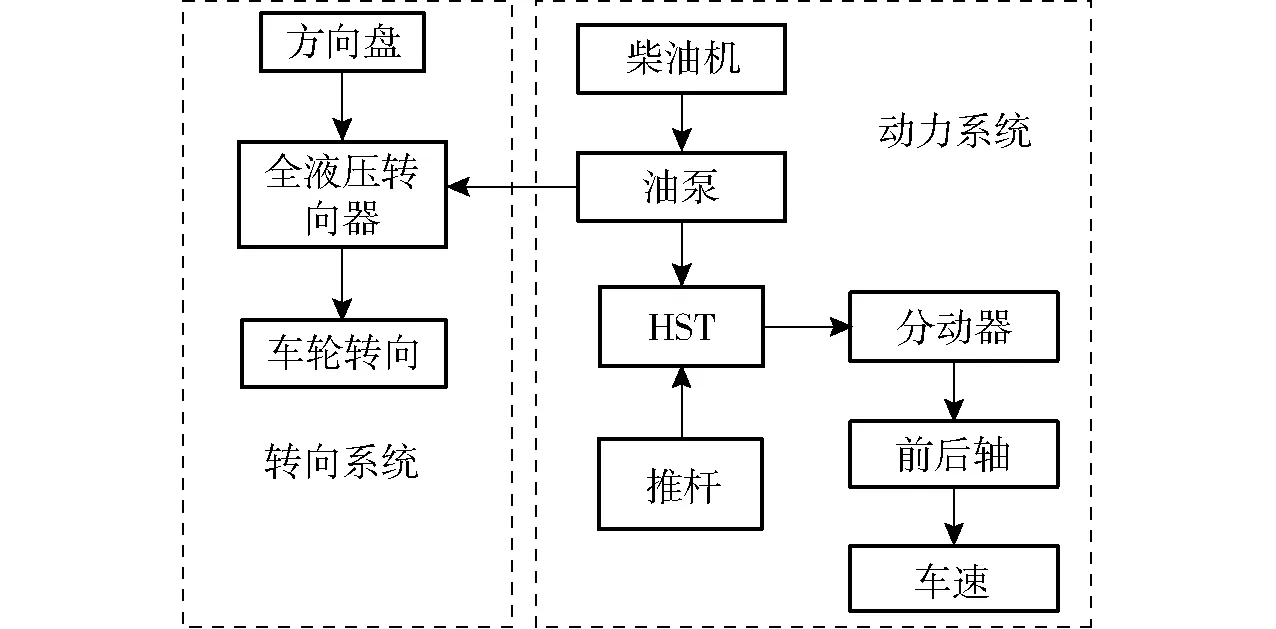

该高地隙植保机为四轮驱动,动力传递顺序依次是柴油机、油泵、液压无级变速器(HST)、分动器、驱动桥。转向系统采用液压转向控制,液压转向的动力由柴油机带动油泵提供;油泵上装有液压无级变速系统,通过驱动电机带动拉杆改变HST中柱塞泵的变量盘倾斜角度控制其排量和方向,改变柱塞马达的转速与方向,从而控制分动器的转速达到控制车速的目的;其中动力、转向系统示意图如图2所示。

表1 高地隙植保机主要结构参数Tab.1 Main structure parameters of high-gap plant protection machine

图2 高地隙植保机动力和转向系统示意图Fig.2 Power and steering system schematic of high-gap plant protection machine

2 辅助驾驶系统设计

2.1 设计方案

高地隙植保机离地间隙较高,驾驶员难以观察到行间行走时的苗带情况,易出现压苗、伤苗等现象,因此设计的辅助驾驶系统应能够实现行间自主行走。为了实现辅助驾驶功能,在原有高地隙植保机液压助力转向系统基础上并联一套辅助转向液压系统,原理如图3所示。图中P为系统压力油输入口、T为系统回油口、P1为全液压转向器压力油输入口、T1为全液压转向器回油口、P2为优先阀的优先口、LS为负载压力反馈口。通过电磁阀开关实现人工驾驶和辅助驾驶自动切换功能,该电动助力转向阀组由博世力士乐生产,型号为TG171200,主要由液压锁、比例换向阀、卸载阀、逻辑阀、电磁阀、溢流阀、优先阀等部件组成。其中液压锁的作用是确保植保机的原转向系统工作时不受并联的电动助力转向阀组影响;比例换向阀是通过输入电信号而连续按比例对液压油的流量、方向进行控制;卸载阀的作用是控制油泵的卸荷和加载;电磁阀的作用是通过通断电改变比例阀油路的通断;溢流阀的作用是保护阀组油路;逻辑阀的作用是对比例换向阀的供油节流口进行压力补偿,保证进出口压差基本保持不变,从而使比例换向阀的输出流量只与阀芯开口大小有关,而不受负载压力变化的影响;优先阀是保证油路优先从P2口进入负荷传感型全液压转向器,当全液压转向器处于中位时油路不通,在优先阀的油压达到某一值时推动弹簧实现换向。系统在原有的液压助力转向基础上,并联了该阀组模块,压力油从P口进入,经过优先阀,并从P2口流出进入全液压转向器的P1口,此时处于人工驾驶状态;当方向盘处于中位并给电磁阀通电时,则使辅助驾驶油路连通,液压油在优先阀作用下进入比例换向阀,此时处于辅助驾驶状态,当人工转动方向盘时,全液压转向器阀芯离开中位,优先阀油压降低,优先阀在弹簧的作用下实现换向,此时液压油从P2口流向全液压转向器,人工驾驶直接启动,该功能可保证辅助驾驶系统的安全性。两种驾驶模式通过按键操作,按键安装在操作面板上,驾驶员可以根据行驶时的行间状态进行模式切换。辅助驾驶状态时,液压油在优先阀的作用下经比例换向阀到达转向油缸,工作时利用NI板控制比例阀的电信号从而控制阀芯的移动,达到对液压油流量、方向的控制,使油缸产生位移,完成辅助驾驶工况下的自动转向工作。

图3 辅助转向液压系统原理图Fig.3 Principle diagram of auxiliary steering hydraulic system1.优先阀 2.电磁阀 3.溢流阀 4.逻辑阀 5.卸载阀 6.比例换向阀 7.双向液控单向阀 8.转向油缸 9.负荷传感型全液压转向器

2.2 转向系统结构改进

为了获得行走中轮胎转向角度和转向液压缸的映射关系,建立如图4所示转向系统几何模型,其中A为油缸固定端,O为转向柱的中心点,B为转向节臂的移动端,转向节臂的转角即为转向轮的转角。当车辆从直线方向向右转向时活塞杆向右移动,A、B之间的距离X增大。

图4 转向轮偏转角与油缸位移关系图Fig.4 Relationship diagram between steering wheel angle and cylinder displacement

图4中β为右侧车轮转角,(°);L为油缸固定端到转向柱中心点的距离,mm;n为转向节臂长度,mm。设XP为油缸位移,mm,车轮转角β和转向油缸位移XP的映射关系为

(1)

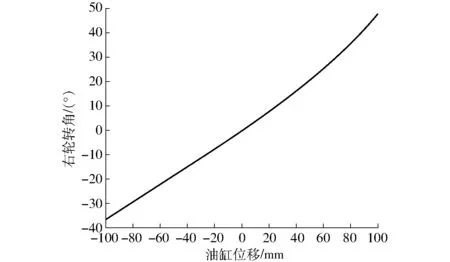

根据实际测量,确定L=440 mm,n=160 mm,X=470 mm,得到油缸位移XP与右轮转角β之间的映射关系如图5所示。

图5 车轮转角与油缸位移之间的关系曲线Fig.5 Relationship between wheel angel and cylinder displacement

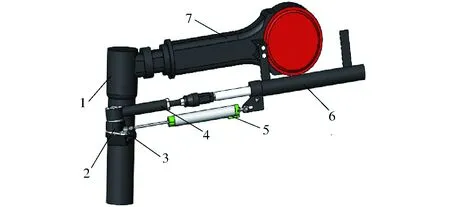

由图5可知,油缸位移与转角近似呈线性关系,数据拟合确定两者的比例系数K为6.758 rad/m,通过采集油缸位移和轮胎转角数据,验证比例系数K的准确性,试验数据拟合得到比例系数K为6.743 rad/m,相对误差0.22%。根据该特点以及转向机构处于往复摆动的运动方式,采用铰接式直线位移传感器,型号为KPC-175mm,其基本参数为:有效行程175 mm,内部电阻5 kΩ,滑刷正常工作电流不超过10 μA,线性精度±0.1%,输出为0~100%给定输入工作电压。如图6所示,位移传感器与油缸采用铰接式平行连接,转向油缸的位移等量转换到拉杆式位移传感器上,通过采集电压信号实现转向油缸的位移测量,并由比例系数K得到前轮转角。

图6 传感器安装位置结构图Fig.6 Structure diagram of sensor installation position1.转向柱 2.转向节臂 3.连接块 4.转向油缸推杆 5.位移传感器 6.转向油缸 7.驱动桥

2.3 控制系统设计

图7 辅助驾驶控制系统原理图Fig.7 Principle diagram of auxiliary driving control system

辅助驾驶系统控制结构如图7所示,通过电子比例控制器控制直流电机推动拉杆控制HST达到控制车速的目的,在高地隙底盘车轮位置安装霍尔转速传感器,获取植保机行走速度,作为路径跟踪控制模块的反馈输入。北斗导航接收机获取车辆位姿信号,并由路径跟踪控制算法得到转角信号,比例换向阀控制车轮转向。

根据电动助力转向阀组的特性将比例集成控制阀块简化为通过控制比例换向阀阀芯的左右移动实现液压油方向和流量的精确控制。由文献[19]得知电液比例阀控缸的特性,从而获得液压缸活塞位移对阀芯位移的传递函数为

(2)

式中XV——比例换向阀阀芯位移,m

Kq——滑阀流量增益

AP——主滑阀阀芯的有效作用面积,m2

wh——主滑阀液压放大级的固有频率

ζh——主滑阀液压放大级的阻尼比

阀控缸系统为非线性传递,本文采用PID控制算法实现转向系统闭环控制。

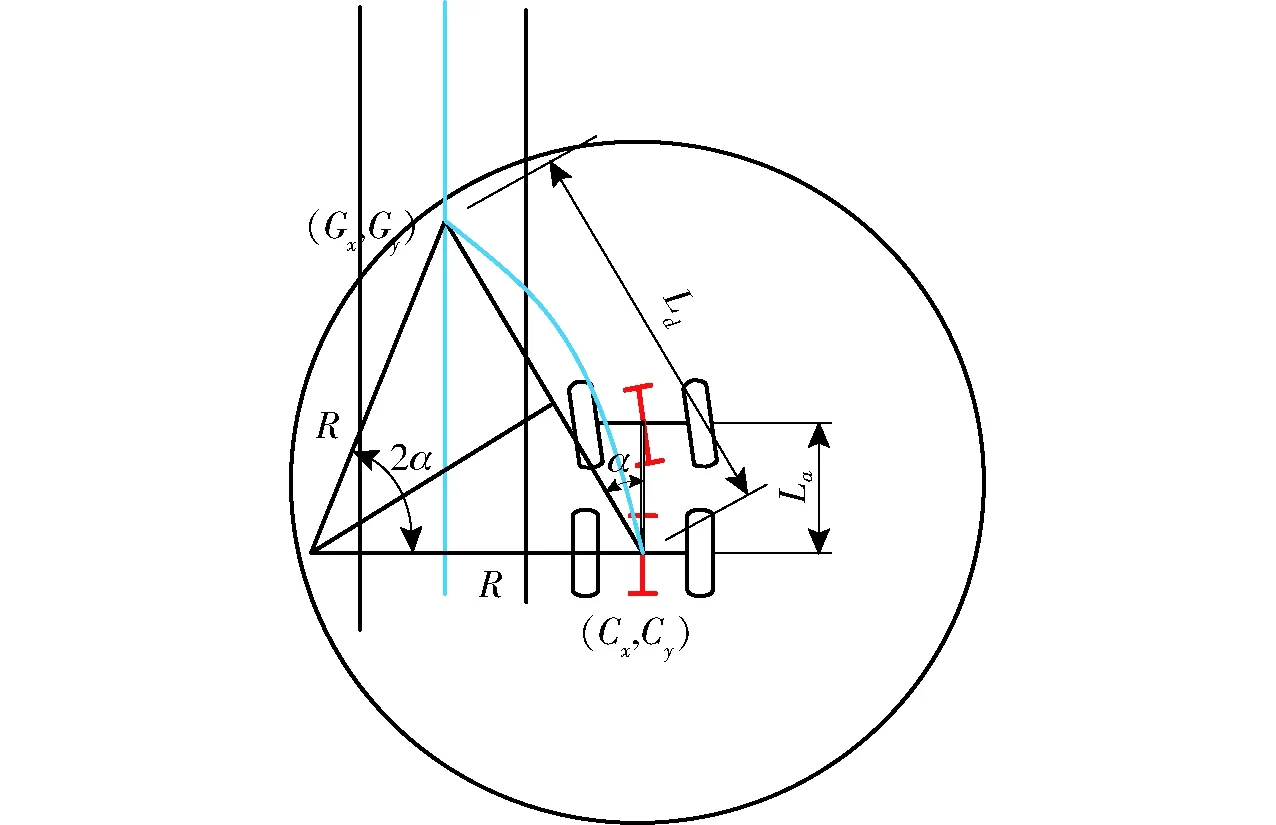

预瞄算法被广泛地应用在机器人的路径跟踪上[20]。该算法以车的后轴为切点,纵向车身为切线,通过控制前轮转角δ,使车辆可以沿着一条经过预瞄点的圆弧行驶。高地隙植保机在行间作业时以低速直线行驶为主,将高地隙植保机简化为两轮转向模型,如图8所示。

图8 追踪模型直线跟踪原理图Fig.8 Line tracking schematic of pursuit model

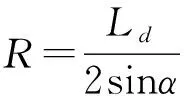

图8中,(Gx,Gy)为规划路径上的预瞄点;(Cx,Cy)为车辆当前位置;Ld为预瞄距离,即后轮与预瞄点的距离;La为车身轴距;α为车与预瞄点的夹角。根据正弦定理可得到

(3)

(4)

(5)

式中R——圆弧曲率半径

根据阿克曼转向公式,前轮转角δ为

(6)

由式(5)、(6)可得

(7)

根据文献[21],可得到预瞄距离计算公式

Ld=Av2+Bv+C

(8)

式中v——车辆行驶速度

A、B、C——常数

式(8)中等式右边第1项表示车辆制动距离,A=1/(2amax),其中amax为车辆最大制动加速度,经试验测量,该植保机最大制动加速度为2 m/s2;第2项表示车辆遇到异常情况进行紧急制动时的车辆反应距离,令B为0.2;第3项表示车辆的最小转弯半径,经试验测量最小转弯半径为4.0 m。

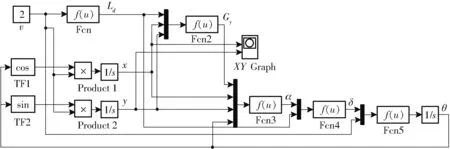

在给定车体初始位置和航向角下,根据车辆横向运动模型计算车辆下一刻的车体位置和航向角等信息,模拟北斗导航反馈给车体的姿态信息,建立Matlab/Simulink仿真模型如图9所示。

图9 高地隙植保机仿真模型Fig.9 Simulation model of plant protection machine with highland clearance

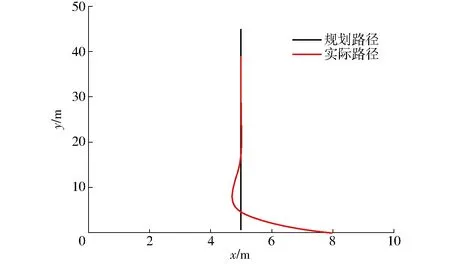

仿真结果如图10所示,黑线为规划路径,红线代表车辆以2 m/s的速度行驶时的行驶轨迹;初始位置横坐标为8 m,纵坐标为零,航向角θ设为0.8π、初始车轮转角为零。图11分别为前轮偏角控制量随时间的变化曲线和车辆位置偏差曲线图,仿真结果显示在横向偏差3 m的情况下,时间在2.9 s时,横向偏差接近零,之后方向开始回正,7 s后横向偏差保持为零,满足高地隙植保机玉米田间作业要求。

图10 路径跟踪曲线Fig.10 Tracking curve

图11 仿真效果Fig.11 Simulation effect diagrams

3 田间试验

3.1 试验测试平台搭建

构建高地隙植保机辅助驾驶系统试验平台,主要包括车身位姿信息采集、上位机控制系统、下位机控制系统,如图12所示。

系统的主要组成为:双天线GNSS组合定位系统、电动助力转向阀组、路径跟踪控制模块、铰接式直线位移传感器、NI PXI-1036型机箱、PXI6211型板卡、霍尔开关、转速变送器、比例阀控制器、电子比例控制器;GNSS系统采用的是斗星通C201-AT-680型接收机,实时动态差分(RTK)水平精度为(10+10-6D)mm,D表示移动站与基准站距离,km;电源输入DC 10~32 V;霍尔开关基本参数:输出方式是三线NPN常开,检测距离4 mm,工作电压DC 12 V,感应方式为磁铁;转速变送器型号HY194-BS4N,基本参数:输入0~60 r/min,输出DC 0~5 V,齿数为5齿,精度0.5级,工作电压DC 12 V;电子比例控制器型号BL1-L12,工作电压DC 12 V,电流小于25 mA,功率80 W。首先利用双天线GNSS接收机测得当前车身的位姿(经度、纬度、航向角等),上位机采集当前位姿信息,并将经纬度坐标经过高斯投影转换到空间直角坐标系中,最后转换到局部坐标。同时在上位机中搭建路径跟踪控制算法,将已规划路径进行离散化,基于预瞄距离搜索预瞄点,利用预瞄算法获得期望的前轮偏角。

图12 试验系统结构图Fig.12 Test system structure diagram

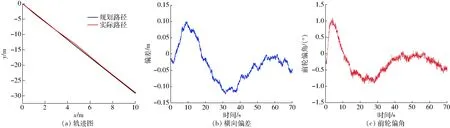

3.2 辅助驾驶行走试验

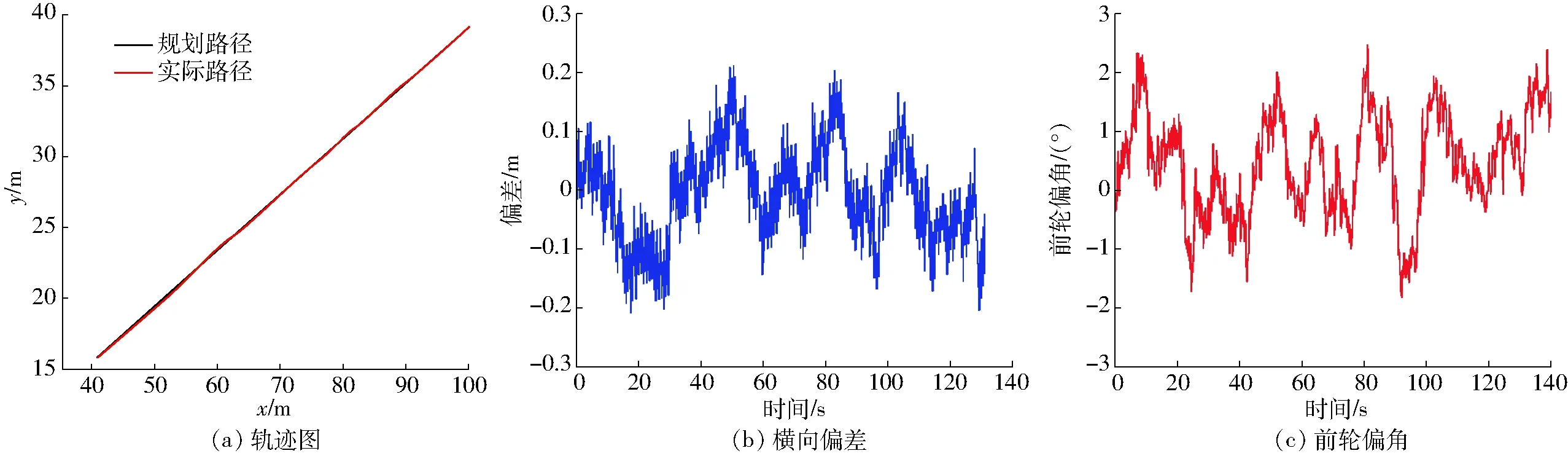

为验证辅助驾驶系统行间行走性能,分别在水泥地和玉米田间两种工况下进行试验,玉米生长处于三叶期阶段,土质较松软,试验时以辅助驾驶模式进行路径跟踪。考虑到植保机在田间工作时的速度范围,试验车速设定为0.5 m/s,水泥路面试验在安徽农业大学机电工程园进行、玉米田间试验在安徽省肥东县某家庭农场进行。水泥路面导航作业轨迹、横向偏差、前轮偏角如图13所示,玉米田间作业轨迹、横向偏差、前轮偏角如图14所示。试验结果表明,在水泥路面上,导航的控制偏差均值为5.2 cm,横向位置偏差的标准差为3.4 cm。在玉米田间路面上,导航的控制偏差均值为6.8 cm,横向位置偏差的标准差为4.8 cm,不同路面条件下导航控制偏差的标准差相近,表明辅助驾驶系统具有较好的稳定性。

图13 水泥路面辅助驾驶试验结果Fig.13 Assisted driving test results with concrete pavement

图14 玉米田间辅助驾驶试验结果Fig.14 Assisted driving test results with corn field

4 结论

(1)针对传统高地隙植保机作物行间行走容易压苗的问题,进行了辅助驾驶系统设计,给出了液压系统、转向系统、控制系统等结构的详细设计方案;同时基于预瞄算法进行了高地隙植保机辅助驾驶系统的设计。

(2)基于NI设备和LabVIEW软件设计了高地隙植保机辅助驾驶系统田间试验,试验表明:该系统能够满足既定路径下的行驶,在水泥路面和玉米田间两种不同的环境下,横向位置偏差均值为5.2、6.8 cm,标准差为3.4、4.8 cm;该辅助驾驶系统具有良好的行驶稳定性和行间作业精度,能够满足作业需求。