聚脲内衬管道的防腐蚀性能

(1.中煤科工集团南京设计研究院有限公司,南京 210031;2.兖州煤业股份有限公司济宁三号煤矿,邹城272069;3.山东科技大学 机械电子工程学院,青岛 266590)

在矿井开采过程中,井下设备的可靠性和安全性至关重要,由于井下恶劣的工作环境,煤矿中管道系统的腐蚀失效问题得到广泛关注。最为常见的一种失效形式是输送过程中造成的管壁腐蚀磨损失效,而对管道进行防腐蚀施工是解决流体输送过程中腐蚀磨损失效的重要手段[1]。近年来,国内外对管道防腐蚀进行了大量的研究[2-4],探索管道防腐蚀机理和抗腐蚀措施对于降低管道腐蚀、延长管道寿命具有重要的意义。

管道防腐蚀的关键技术之一是管道涂层技术[5],管道涂层技术近年来不断发展[6-7]。目前主要的管道内衬材料有高铬钢、陶瓷超和高分子量聚乙烯、聚氨酯、橡胶等。高硬度耐腐蚀材料需考虑材料较大的脆性,柔性防腐蚀材料需考虑材料与碳钢基体的附着力和线膨胀系数。由于高铬钢质量大、陶瓷易碎、高分子量聚乙烯附着性能差、聚氨酯耐水性不强且对施工条件要求苛刻[8]、橡胶材料抗撕裂性能差等,聚脲弹性体防腐蚀耐磨材料应运而生。

喷涂聚脲弹性体技术[9-10]是继高固体份涂料、水性涂料、粉末涂料等低污染涂装技术后,研制开发的一种新型无溶剂、无污染的绿色施工技术,它是在反应注射成型(RIM)技术[11]的基础上发展起来的,该工艺属快速反应喷涂工艺,可在立面、曲面上喷涂十几毫米厚的涂层而不流挂,突破了传统环保型涂装技术的局限性,该技术一问世,就得到迅猛发展。

本工作研究了新型聚脲-环氧杂化重防腐涂料内涂层施工工艺,对内衬聚脲-环氧杂化重防腐蚀涂层的直管道进行了在不同浓度物料工况下的磨损率数值模拟,同时对比了在同种工况下内衬聚脲的管道与普通钢管和高锰钢管的耐蚀性及耐磨损性,以期为该技术的广泛应用提供理论支撑。

1 管道数值模拟

1.1 建模与网格划分

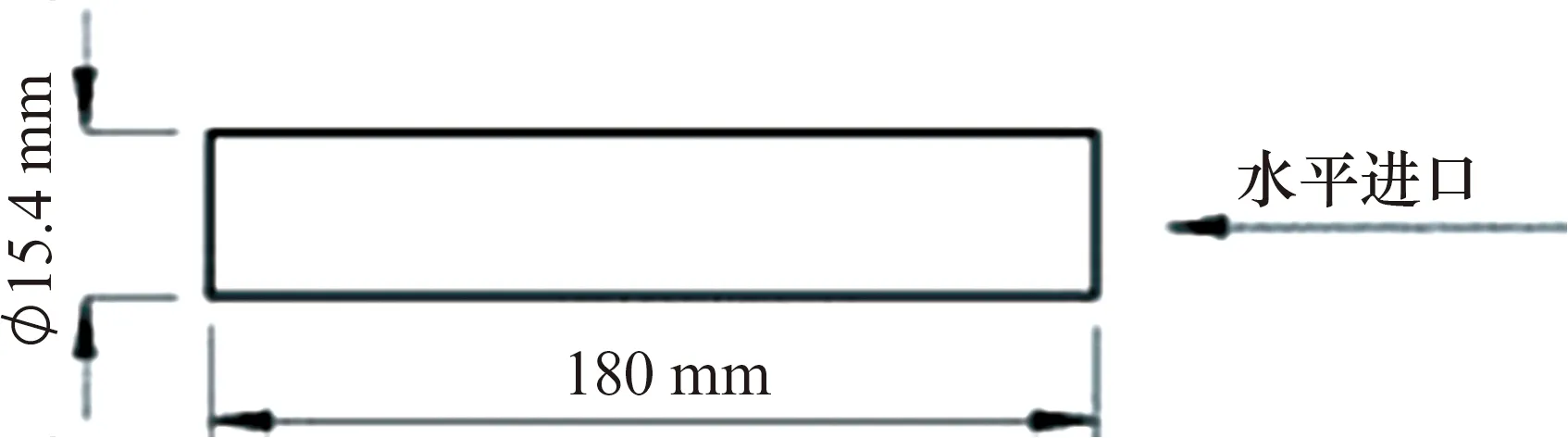

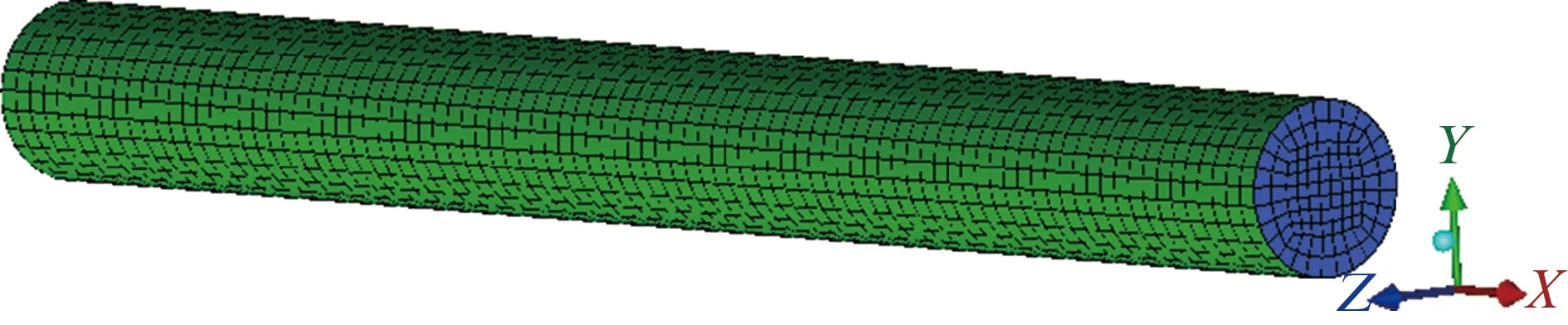

运用Solidworks三维软件建立直管道的物理模型,直管道内径为15.4 mm,长180 mm,见图1。利用ICEM CFD软件进行管道模型的网格划分,生成六面体网格,网格单元为12 236个,网格划分如图2所示。

图1 直管道的示意图Fig.1 Schematic diagram of straight pipe

图2 直管道的网格划分示意图Fig.2 Schematic diagram of meshing of straight pipe

1.2 边界条件设置

本工作中,连续相采用固液混合物料,选用mixture混合模型,湍流模型选用标准k-ε模型,研究物料浓度对直管道的磨损影响,设置进口速度为4.6 m/s,出口设置为压力出口,连续相的壁面边界条件设置为“No-Slip”壁面。选用水和石英砂的固液两相混合物料。由于Fluent软件中离散相的设置只适用于体积分数低于10%的混合物料[12],故本工作中当选用质量分数不高于22%的物料(质量分数为6%、10%、14%、18%、22%)来计算物料浓度对直管道的磨损规律时,直接选用离散相冲蚀磨损模型;当物料的质量浓度高于22%时,采用实验室试验数据计算其磨损率,试验时选用质量浓度为25%、30%、35%、40%、45%的固液混合物料。

2 模拟结果分析

2.1 浓度与磨损率关系

随着物料浓度的升高,固相颗粒之间的撞击变得频繁,撞击次数也会增加,即能耗增加。此时颗粒对管壁的冲击作用就会降低,所以在Fluent软件中,当物料的体积分数高于10%时DPM Erosion模型便不再适用。鉴于此,本工作先计算固相质量分数为6%、10%、14%、18%、22%的水-石英砂固液两相流对直管道的冲蚀磨损率,计算结果如图3所示。

(a)6%

(b)10%

(d)18%

(e)22%图3 不同浓度的固相冲击下直管道冲蚀磨损率Fig.3 Erosion wear rates of straight pipe under the impaction with different concentrations of solid phase

由图3可见:固相质量分数为6%时,直管道的最大磨损率为2.81×10-7kg/(m2·s);固相质量分数为10%时,直管道的最大磨损率为3.80×10-7kg/(m2·s);固相质量分数为14%时,直管道的最大磨损率为4.86×10-7kg/(m2·s);固相质量分数为18%时,直管道的最大磨损率为6.26×10-7kg/(m2·s);固相质量分数为22%时,直管道的最大磨损率为8.05×10-7kg/(m2·s)。即随着固相浓度的增加,直管道的磨损率增大。这是由于随着固相浓度的增加,石英砂颗粒的数量增多,对管壁的冲击频繁,造成管壁磨损严重。由图3还可见:当固相浓度变化时,直管道的磨损位置主要集中在管道底部和管道进口位置。这主要是因为颗粒流入管道后能量发生损耗,石英砂颗粒的主运动方向为轴向运动,颗粒在进口位置携带能量最大,造成管道进口位置管壁的磨损严重。

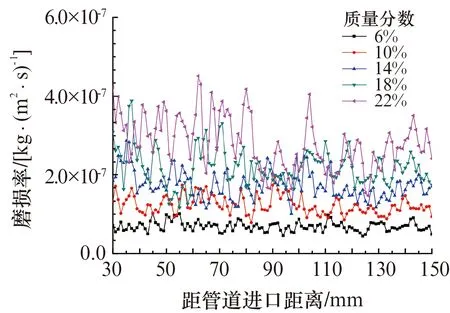

为了观察固相浓度变化时管道轴向位置的磨损率变化规律,取管道横截面最低点的一条轴向线,以此说明管道轴向磨损率的变化规律,如图4所示。图5所示为固相体积分数低于10%时,固相质量分数与最大磨损率之间的关系。

图4 轴向位置(30~150 mm)管道底部的磨损率分布Fig.4 Distribution of wear rates at the bottom of the pipe at axial position (30~150 mm)

图5 固相质量分数与管道磨损率的关系Fig.5 Relationship between solid phase mass fraction and pipe wear rate

由图4、图5可见:管道的磨损率随固相质量分数的升高而增大。由图4可见:随着固相质量分数的升高,磨损率的波动范围变大。这主要是由于固相的质量分数升高,颗粒群变得繁密,对管壁的冲击作用加强,沿管道轴向位置,管道底部产生间隔性的沉积,颗粒沉积多的区域磨损较小,造成底部磨损率发生波动。

2.2 冲蚀试验

采用十种固相浓度进行管道的磨损试验。其中,固相质量分数为6%、10%、14%、18%、22%时为低浓度试验,固相质量分数为25%、30%、35%、40%、50%时为高浓度试验。同时对高浓度条件下的磨损率与固相质量分数之间的关系式进行拟合,以弥补DPM Erosion磨损模型存在的只适用于计算体积分数低于10%条件下管壁磨损率的不足,物料流速均为4.6 m/s。拟合的高斯函数公式见式(1)。

(1)

式(1)中各系数采用数据处理软件Origin8.0获得,见表1。

表1 式(1)中各系数Tab.1 Coefficient in equation (1)

采用表1中系数计算可得当固相质量分数为25%~45%时,固相质量分数与管道磨损率的直接关系,见式(2)。

(2)

式中:θ表示固相的质量分数,%。拟合曲线与实测数据(见图6)拟合度为0.945 83,拟合度较高。这表明拟和方程可以有效反映固相含量较高情况下,直管道的磨损率分布。

图6 固相质量分数与管道磨损率的关系(试验值)Fig.6 Relationship between solid phase mass fraction and pipe wear rate(test values)

由图6可见:当固相质量分数低于22%时,管道的磨损率较低,低于1.0×10-6kg/(m2·s)。此时固相质量分数与管道磨损率近似为线性关系,随着固相质量分数的增加,管道磨损率的增长幅度较小。这是因为虽然增大固相含量,颗粒数目增多,颗粒对管壁的冲击次数也增多,但在该范围内管道底部的颗粒群增长幅度不大。当固相质量分数为22%~35%时,随着固相质量分数的增大,管壁的磨损率增长幅度较大。由图6还可见:固相含量与管道磨损率为误差较大的线性关系。这是由于随着固相含量的增加,沉到管道底部的颗粒增多,对管壁的冲击频率加大。固相颗粒在管道底部随机沉积,造成磨损率的增长幅度变化不规则。当固相质量分数为35%~45%时,随着固相含量的增大,磨损率降低。这是由于当颗粒数目增多到一定程度时,颗粒之间的撞击增大,颗粒之间撞击损耗的能量增多,造成颗粒对管壁的作用能降低。当固相质量分数为35%时,管道的磨损率最大,为2.22×10-6kg/(m2·s),是本工况管道的磨损“危点浓度”。工业管道输送中,应尽量避免在磨损“危点浓度”下输送。

3 管道耐磨性对比试验

为了测试管道内衬聚脲-环氧杂化重防腐蚀涂层的耐磨性能,模拟航道疏浚中粗砂工况,在施工现场进行对比试验。该试验装置依据几何相似和运动相似[13]的原理将一定浓度的物料通过渣浆泵从泵池输送到串接在一起的各种类型的管道和弯头,并形成闭路循环。试验现场见图7。

图7 试验现场Fig.7 Test site

如图7所示,本试验把聚脲管道、普通钢管、高锰钢管三种管道通过法兰水平连接在一起,并利用辅助管道把三种直管道和渣浆泵串联形成闭路循环。泵池中是沙子,石子、泥土的混合物料。每天开泵磨损8 h,持续40 d,三种管道的长度均为180 mm。通过测量、记录管径的变化确定管道的磨损量。

表2 试验结果Tab.2 Test results

由表2可见:相同的工况下,聚脲管道的磨损率最低为0.63%,普通钢管的磨损量最高为1.49%,高锰钢管的磨损量为0.96%。聚脲管道的内径增加量最小、磨损量最小的主要原因是聚脲防腐蚀涂层具有较好的弹性和抗撕裂性能,可以吸收疏浚管道中大石块颗粒的冲击能量。

4 管道内浇外喷工艺设计

由表2可见:聚脲内衬管道具有更好的耐磨性,因此采用聚脲材料作为直管道的内衬材料,对直管道内、外表面的聚脲防腐蚀耐磨层采用无模离心浇注技术。该技术突破了采用模具施工的局限性,具有喷涂均匀、效率高、表面效果好、不需要模具等优势。

直管道离心浇注工装,不仅可以实现管道内表面浇注聚脲耐磨层,同时还可以实现管道外表面喷涂聚脲防腐蚀层。现有的工程应用鲜少实现管道内外表面涂层同时施工,直管道离心浇注工装通过三爪卡盘固定短接管,加工管道装配在短接管上,电机通过链传动带动内浇注头,在定位滚轮轴承的约束下沿管道轴向直线进给,同时电机带动三爪卡盘转动,实现管道内表面处理。管道外表面同样采用链传动,电机带动喷头在光杠的约束下实现进给。添加变频器实现转速、进给速度的调节。图8为管道内浇外喷一体化工装结构图。

5 结论

(1)模拟结果表明,不同浓度的物料冲击直管道时,管道均在进口周向和底部出现严重磨损,物料浓度越高,磨损率沿直管道轴向分布波动范围越大。

图8 管道一体化工装图Fig.8 Integrated construction image of pipe

(2)试验结果表明,内衬聚脲管道的抗磨损性能分别是普通钢管和高猛钢管的2.32倍和 1.49倍,普通钢管内衬聚脲-环氧杂化重防腐涂层可以有效提高管路系统的抗磨损性能和使用寿命。

(3)研制管道内浇外喷一体化工装,实现直管道内、外表面同时喷涂,并形成了一套管道内外表面防腐耐磨的成型工艺。