含铌耐候钢在海洋大气条件下的耐蚀性

(内蒙古科技大学 内蒙自治区白云鄂博矿多金属资源综合利用重点实验室,包头 014010)

耐候钢是耐蚀性较好的廉价钢材之一,在碳钢的基础上添加少量合金元素,可使其耐大气腐蚀性能达到普通钢材的2~8倍[1]。金属在大气中腐蚀的本质是金属与其表面形成的薄液膜发生复杂的化学/电化学反应。金属腐蚀的影响因素众多,包括金属成分、大气成分、湿度、温度等。

NAM等[2]研究了含铌合金钢在10%(质量分数,下同)H2SO4溶液中的耐蚀性,发现铌在腐蚀介质中能形成稳定氧化物Nb2O5,Nb2O5为致密的保护性氧化膜,由此得出铌元素可以提高合金钢的耐蚀性。董方等[3]对含铌耐候钢在工业大气环境中的腐蚀行为进行研究,发现铌的加入可以细化晶粒,减轻晶界局部腐蚀,有助于提高合金的耐蚀性。王杨等[4]采用电化学阻抗谱研究了开路电位条件下含铌钢和普通碳钢在天然海水及室温时的腐蚀电位-时间变化规律,发现含铌钢表面的腐蚀产物比普通碳钢的致密,这导致含铌钢的耐蚀性优于普通碳钢的。王淑兰等[5]研究了含铌钢和无铌钢在海水中不同腐蚀阶段的电化学阻抗谱和腐蚀电位,得到腐蚀过程的电荷传递电阻,结果表明含铌钢在海水腐蚀过程中的电荷传递电阻随腐蚀时间的延长而增大,其耐海水腐蚀性能优于无铌钢的。RIPOLL等[6]研究了高速钢在3%(质量分数,下同)NaCl溶液中的电化学腐蚀行为,发现当合金中铌的质量分数从 0.1%增加到3%,合金的耐蚀性有不同程度的提高,这是因为Nb与C的较强亲和力能够抑制CrC的形成,从而增加Cr在铁基体中的含量,间接提高了合金的耐蚀性。

对于低碳、低氮的铁素体不锈钢,添加铌可以改善其抗晶间腐蚀性能[7-8],此外,Nb能通过提高钝化膜中的Cr含量,提高钝化膜的稳定性,从而提高合金的点蚀电位。目前的研究主要集中于含铌不锈钢的耐蚀行为,而关于含铌耐候钢的研究较少。海洋大气相对于乡村大气、工业大气来说,氯离子含量较高,能够破坏钢表面形成的钝化膜,其腐蚀行为更为复杂。本工作通过干湿周浸试验,利用扫描电子显微镜(SEM),X射线衍射(XRD),电化学方法等研究了海洋大气条件下,Nb对耐候钢腐蚀行为的影响。

1 试验

1.1 试样

在包钢稀土院火法冶金室,用50 kg的真空感应炉冶炼本次试验用钢。将铸锭锻造加工成 60 mm厚的锻坯之后,在γ+α两相区分五道次轧制,轧制过程如下:压下量分别为25%,33%,33%,25%,20%。先升温至1 150 ℃,之后保温2.5 h,在850 ℃开始轧制,平均终轧温度为773 ℃,之后水冷,终冷温度为497 ℃。锻坯由初始的60 mm厚轧制到12 mm厚。制得2种试验钢的化学成分如表1所示。

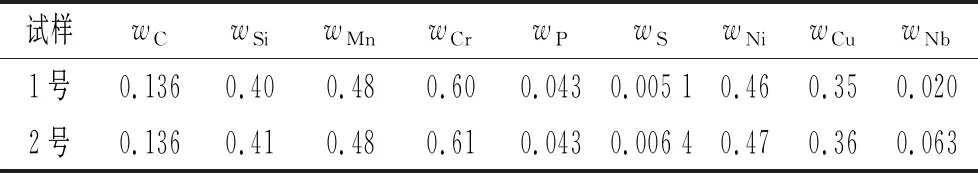

表1 试验钢的化学成分Tab.1 Chemical composition of the experimental steels %

将试验钢切割成尺寸为20 mm×20 mm×2.5 mm(A型试样)和10 mm×10 mm×1 mm(B型试样)的试样,分别用于腐蚀失重试验和电化学测试。用砂纸(200~1 000号)逐级打磨2种试样表面,之后丙酮除油,去离子水除杂、无水乙醇脱水,烘箱干燥24 h后备用。电化学试样(B型试样)与铜导线焊接,用牙托水和牙托粉将其凝固密封在PVC管中,留10 mm×10 mm工作面。

1.2 加速腐蚀试验

利用周期性浸润腐蚀试验箱研究了试验钢的耐海洋大气腐蚀行为。根据GB/T 24195—2009《金属和合金的腐蚀》的要求,试验溶液为3.5%(质量分数,下同)NaCl溶液,水浴温度35 ℃,干燥温度45 ℃;一个腐蚀周期为60 min,其中浸润时间15 min,干燥时间45 min。腐蚀时间为72,120,168,264,360 h,每次试验取4个平行试样。

1.3 腐蚀失重

试样经加速腐蚀试验后,先机械去除外层附锈,之后用除锈液(500 mL盐酸+500 mL去离子水+3.5 g六次甲基四胺)除锈,并用空白试样矫正铁损。除锈后的试样表面要达到国家标准GB 8923—1988《涂装前钢材表面锈蚀等级和除锈等级》的要求,用去离子水冲洗,无水乙醇擦洗,烘箱中干燥,然后称量(精确到0.1 mg)。

根据计算式(1)和(2)计算腐蚀速率,并对同期4个试样取平均值,之后用Origin 8.5软件作成点图并拟合成失重曲线图。

(1)

V=D/t

(2)

式中:D为腐蚀深度,μm;V为腐蚀率,cm/a;mt为试样经腐蚀试验后的质量,g;m0为试验前试样的质量,g;S为试样腐蚀面积,cm2;ρ为试样密度,g/cm3;t为腐蚀时间,h。

1.4 腐蚀产物表征

运用Axiovert25型蔡司(ZEISS)显微镜和QUANTA400型扫描电子显微镜(SEM)分别对周浸试样的锈层表面和剖面形貌进行观察。采用X射线衍射仪(XRD)对锈层组分进行物相分析,Co靶,管压35 kV,管流50 mA,扫描角度为10°~80°,步长为0.01°,扫描速率为8 (°)/min。

1.5 电化学试验

采用德国Zahner电化学工作站测试试样的极化曲线,试验溶液为3.5% NaCl溶液,温度为常温。测试系统为三电极体系,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,工作电极为试样。电位扫描范围为-0.25~0.25 V(相对于开路电位),扫描速率为0.333 V/s。

2 结果与讨论

2.1 腐蚀失重

由图1可见:随着试样腐蚀时间的延长,其腐蚀速率降低。当腐蚀时间为72 h时,1号试样的腐蚀速率比2号试样的大8.2%;当腐蚀时间延长至120 h,1号试样的腐蚀速率比2号试样的大7.3%;当腐蚀时间延长至360 h,1号试样的腐蚀速率比2号试样的大3.3%。这表明随着腐蚀时间的延长,2种试样腐蚀速率的差距逐渐减小,即随着腐蚀时间的延长,铌含量高的2号试样表面锈层的保护优势降低。

图1 试样的腐蚀速率Fig.1 Corrosion rates of samples

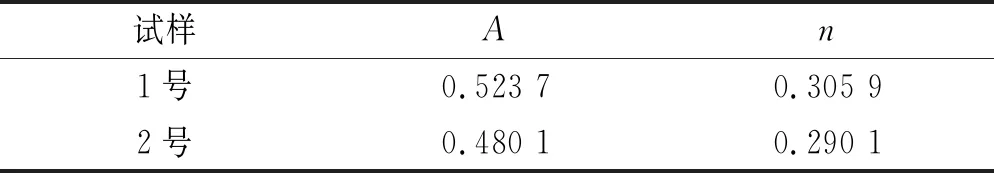

采用式(2)对图1中曲线进行拟合,相关参数见表2。

D=Atn

(3)

式中:D为腐蚀深度(μm),t为腐蚀时间(h),A和n是与环境和材料相关的常数。本试验中试样的外部腐蚀环境均相同,A值较大时,试样前期腐蚀较深;n值较大时,钢在腐蚀中后期的锈层保护性相对较差。由表2可见,本试验中,1号试样前期腐蚀较深,且中后期锈层保护性较差。

综上所述,耐候钢在海洋大气环境中的腐蚀动力学曲线符合D=Atn规律,适当增加Nb含量(到0.063%)能增加材料的耐蚀性,但强化效果随腐蚀时间的延长而减弱。

表2 试验钢的腐蚀动力学参数Tab.2 Parameters of corrosion kinetics for experimental steels

2.2 锈层表征

2.2.1 锈层表面

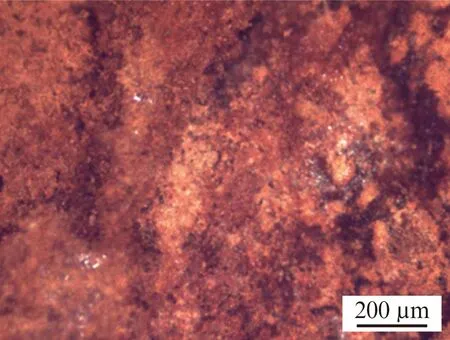

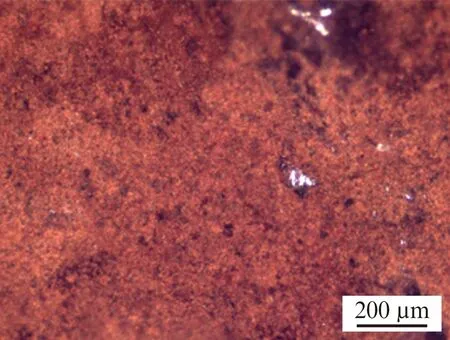

一般来说,不同材料腐蚀后的表面锈层微观形貌也略有差异[9]。由图2和3可见:腐蚀120 h时,锈层表面呈颗粒状分布,且颗粒较小,分布较均匀,说明此时锈层有一定的稳定性和保护能力。但锈层表面仍存在孔洞、裂痕和腐蚀坑,这会导致腐蚀液停留在锈层表面,加深耐候钢的腐蚀。腐蚀360 h时,耐候钢的锈层致密均匀,腐蚀坑也有所减少,锈层颜色均由浅黄色过渡到红褐色。研究表明[7-9],锈层中红褐色物质多为稳定性较强的α-FeOOH。即随着腐蚀时间的延长,耐候钢表面逐渐形成稳定性较高的锈层,腐蚀速率减缓,这与图1中随着腐蚀时间的延长,2种试验钢腐蚀速率之间的差异减小相一致。

(a)1号试样

(b)2号试样图2 腐蚀120 h后2种试样表面锈层的形貌Fig.2 Morphology of rust layer on the surface of two samples after corrosion for 120 h

由图2还可见:腐蚀120 h时,1号试样表面锈层出现较多腐蚀坑与腐蚀裂痕。2号试样表面锈层的腐蚀坑较1号试样的少,且均匀性好,这说明2号试样表面锈层具有较高的致密性和稳定性。由此可见,适当增加合金中的铌含量(到 0.063%),可使锈层表面更加均匀、稳定,这可能是由于铌微合金化促进了致密氧化膜的生成。由图3可见:当腐蚀时间延长至360 h,2种试样表面均形成了较为致密的锈层结构,且锈层的腐蚀裂痕均较少。这表明当腐蚀时间延长至360 h,试样中铌含量的差距对于锈层形貌的影响不大,这也符合上述失重试验结果。

2.2.2 锈层断面形貌

一般来说,腐蚀过程的不均匀性容易产生锈苞、锈巢和裂纹[10]。由图4可见:经120 h腐蚀后,1号试样表面的腐蚀产物与钢基体的结合力较差,锈层疏松且有较多的孔洞和纵向裂纹;1号试样表面锈层较为致密、平整,裂纹孔洞较少,锈层的连续性和附着能力较强。在3.5%NaCl溶液中,稀疏多孔的外层锈层会导致锈层内层很快被Cl-侵蚀[11]。

(a)1号试样

(a)1号试样

由图5可见:经过360 h腐蚀后,2种试样表面锈层均致密,附着能力较强;1号试样和2号试样的锈层截面形貌几乎无差异,这也符合失重试验结果。

(a)1号试样

(b)2号试样图5 腐蚀360 h后2种试样表面锈层的截面形貌Fig.5 Cross morphology of rust layer on the surface of two samples after corrosion for 360 h

由表3可见:经过相同时间腐蚀试验后,2号试样表面锈层的厚度小于1号试样表面锈层的。当腐蚀时间为120小时,2号试样表面锈层厚度是1号试样的79.41%,而腐蚀360 h后,2号试样表面锈层厚度是1号试样的95.32%。这说明铌含量较高的2号试样在腐蚀初期具有较好的耐蚀性,但随着腐蚀时间的延长,2种试样耐蚀性的差距逐渐缩小,这与图2和图3所示的锈层形貌结果一致,也符合合金元素对于钢材耐蚀性影响的规律[12]。

表3 经不同时间加速腐蚀试验后2种试样表面锈层的厚度Tab.3 Thickness of rust layer on the surface of two samples after accelerated corrosion test for different times

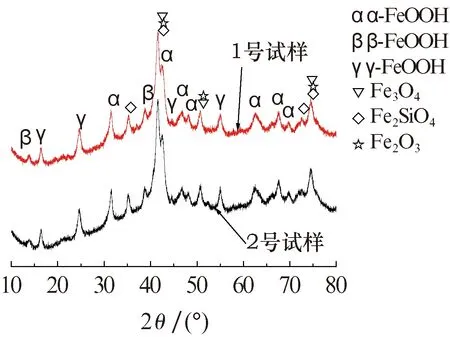

2.3 锈层物相组成

由图6可见:经过不同时间腐蚀试验后,2种试样表面锈层均主要由α-FeOOH、β-FeOOH、γ-FeOOH、Fe3O4、Fe2O3以及Fe2SiO4组成。γ-FeOOH、β-FeOOH是非稳定相,容易发生氧化还原反应;Fe3O4为导电相,可以加速钢的腐蚀;α-FeOOH、Fe2O3物相稳定,可使锈层更加致密,提高其保护力[13-14]。Fe2SiO4是Si取代Fe3O4晶体中位于八面体的Fe原子而形成的反尖晶石类化合物,是含Si钢腐蚀生成的锈层产物,一定程度上可以增加锈层稳定性[10]。XRD半定量分析结果表明:2号试样(Nb含量较高)表面锈层中生成的Fe2SiO4、α-FeOOH峰值较强。这说明铌可以促进生成耐腐蚀的Fe2SiO4、α-FeOOH,有助于提高锈层的稳定性。

(a)120 h

(b)360 h图6 腐蚀不同时间后2种试样表面锈层的XRD图谱Fig.6 XRD patterns of rust layers on the surface of two samples after corrosion for different times

ASAMI等[15]研究表明,锈层的保护性可用参数α/γ*表征,α/γ*越大,表明锈层的保护性越强。其中,参数α是指α-FeOOH的质量分数,γ*指除α-FeOOH以外其余各项(β-FeOOH、γ-FeOOH、Fe3O4、Fe2O3以及Fe2SiO4)的质量分数。对锈层进行半定量分析,结果表明:当腐蚀时间为120 h时,1号试样和2号试样的α/γ*值分别为0.41和0.67;当腐蚀时间为360 h时,1号试样和2号试样的α/γ*值分别为0.67和0.7。由此可见,铌的加入可以优化锈层的保护度,但随着腐蚀时间的延长,铌对耐候钢的保护作用减弱,这也许是导致腐蚀后期2种试样腐蚀速率差距缩小的原因。

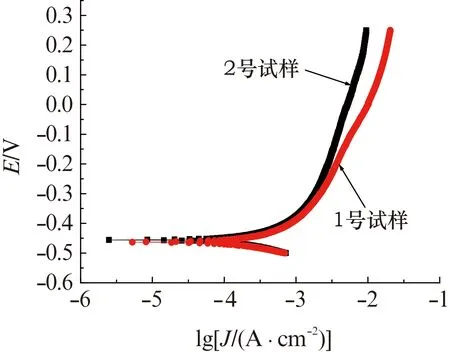

2.4 电化学试验

通过极化曲线求得材料的自腐蚀电位和极化曲线斜率可以判断材料的耐蚀性,一般来说,自腐蚀电位越高,极化曲线斜率越大,材料的耐蚀性越好。由图7可见:经不同时间腐蚀试验后,2号试样的自腐蚀电位均比1号试样的高,说明铌含量较高的2号试样表面锈层的保护性能较好。由图7还可见:当腐蚀时间为120 h时,2号试样的极化曲线斜率明显大于1号试样的;而当腐蚀时间延长至360 h时,2种试样的极化曲线斜率几乎无差异。极化曲线的斜率越大,腐蚀反应速率越低,反应阻力越大。极化曲线测试结果表明,适当增加铌含量能够较好地提高耐候钢的自腐蚀电位,从而提高其耐蚀性。但铌含量增加对于提高耐候钢表面锈层致密性方面,受腐蚀时间的限制,短期效果明显,随腐蚀时间延长,作用减弱到可以忽略不计。

通过拟合极化曲线,可以得出试样的自腐蚀电流密度。一般来说,自腐蚀电位越大,且自腐蚀电流密度越小时,极化电阻越大,材料的耐蚀性越好。

(a)120 h

(b)360 h图7 经不同时间腐蚀试验后2种试样在3.5%NaCl溶液中的极化曲线Fig.7 Polarization curves of two samples in 3.5%NaCl solution after corrosion test for different times

极化曲线拟合结果表明:当腐蚀时间为120 h时,1号试样和2号试样的自腐蚀电流密度分别为527 μA/cm2和434 μA/cm2;随着腐蚀时间延长到360 h,1号试样和2号试样的自腐蚀电流密度分别为234 μA/cm2和184 μA/cm2。即2号试样的自腐蚀电流密度小于1号试样的,说明铌含量增加可以影响耐候钢的电化学性能,提高锈层的稳定性。2种试样的自腐蚀电流密度均随腐蚀时间的延长而减小,这主要是由耐候钢的锈层结构决定的。随腐蚀时间的延长,锈层产物从γ-FeOOH向α-FeOOH转变,锈层逐渐致密、稳定,所以自腐蚀电流密度降低。对于疏松锈层,氧与氯离子易侵入钢基体,加速钢的腐蚀[9]。而铌含量提高,使得耐候钢的腐蚀产物中含有更多的α-FeOOH,增强了锈层的保护性。

3 结论

(1)在海洋大气腐蚀环境中,耐候钢的腐蚀速率遵循幂函数D=Atn规律,腐蚀初期,随着合金中铌含量的增加,腐蚀速率降低;随腐蚀时间的延长,微合金元素铌对耐候钢耐蚀性的影响降低到可以忽略的程度。

(2)随着合金中铌含量的增加,耐候钢表面锈层更加致密,锈层中裂纹和孔洞数量减少,锈层产物中促进锈层稳定性的α-FeOOH和Fe2SiO4增加,锈层的保护性能提高,这是铌微合金化提高耐候钢耐蚀性的一个原因。此外,随着铌含量的增加,耐候钢的自腐蚀电位升高,自腐蚀电流密度减小,电化学稳定性提高,这是提高合金耐蚀性的另一原因。