某输气管道的腐蚀缺陷评价与维修决策

崔凯燕,闫茂成2,王晓霖,李 明

(1.中国石油化工股份有限公司 大连石油化工研究院,大连 116045;2.中国科学院 金属研究所,沈阳 110016)

随着在役油气管道服役时间的延长,管道腐蚀现象日益严重,即使管道企业采取加阴极保护系统、涂覆防腐蚀层等多种防护措施,仍无法避免腐蚀。目前,降低或消除油气管线因腐蚀导致的风险或事故隐患最有效的技术措施是进行油气管道内检测[1]。为了预测管道整体的腐蚀情况,确定腐蚀对管道结构完整性的危害程度,通常开展管道内检测,利用检测数据评价管道剩余强度,并预测缺陷剩余寿命,保障管道在服役期间的安全可靠性[2]。目前,基于内检测数据进行管道缺陷评价,并据此制定缺陷维修维护计划,已成为管道完整性管理的重点和最终价值体现[3]。

本工作根据实际案例,提出批量腐蚀缺陷数据特征分析步骤、方法,并根据管道实际参数对各种评价方法进行比较归纳[4],提出管道维修决策的判定准则,以期为管道管理工作者、管道内检测方提供内检测评价与科学制定管道维修决策的参考,同时为现场管道维护人员直接进行缺陷快速评价提供指导。

1 管道概况

国内某天然气管道于2006年10月投产使用。管道全长83.65 km,材质为L320钢,管道外径为508 mm,壁厚分别为6.4 mm、7.9 mm和9.5 mm,管道设计压力3.9 MPa,最大允许操作压力MAPO为2.4 MPa。管道运营方委托第三方检测公司分别于2017年2月26日和2017年3月19日对该管道进行了几何变形检测和漏磁内检测工作。

2 腐蚀缺陷数据统计与分析

2.1 缺陷特征统计

内检测发现腐蚀缺陷共计20 706处,其中内腐蚀20 635处,外腐蚀71处;腐蚀深度d≥40%(壁原)的腐蚀缺陷共3处,均为内腐蚀,最大腐蚀深度为壁厚的50%(在28 703 m处),外腐蚀的最大腐蚀深度为壁厚的35%(在80 450 m处),管体腐蚀缺陷的平均深度为壁厚的12%;在20 972根管节中,存在缺陷的管节共计2 225根,占管节总数的10.6%。检测结果统计见表1。

表1 在线检测结果统计表Tab.1 Statistics of in-line inspection results

根据GB/T 27699—2011《钢质管道内检测技术规范》标准中关于金属损失类型的定义,对腐蚀缺陷的类型进行统计,结果见表2。

表2 腐蚀类型统计Tab.2 Statistics of corrosion types

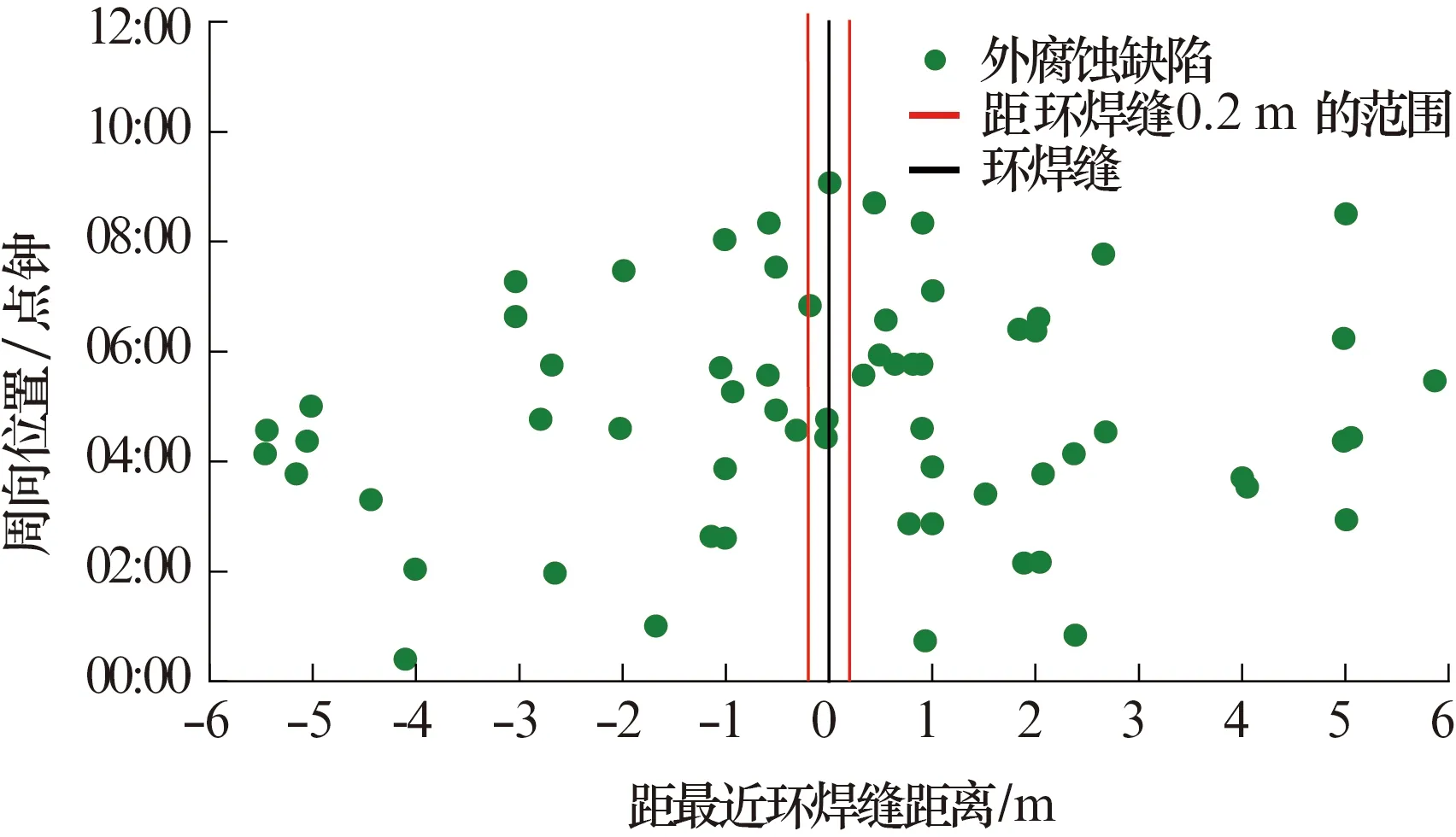

由表1和表2可见:内腐蚀较为严重,缺陷特征主要为坑蚀和环向凹沟,且多为10%≤d<20%的坑蚀。d>20%(壁原)的内腐蚀周向位置分布如图1所示,由图1可知此次内检测获得的较严重内腐蚀缺陷大量集中在管底(4点钟至8点钟)位置,推测可能为施工或试压后清管残留水、气体含水或含CO2/H2S等酸性介质导致,建议严格控制气质成分,并提高清管次数、改善清管质量。图2为外腐蚀缺陷长度的分布情况,由图2可知,外腐蚀多为长L<40 mm 的短缺陷,可见管道周围施工、挖掘等第三方活动破坏较少。

图1 管道内腐蚀缺陷的周向位置分布Fig.1 Orientation distribution of internal corrosion defects of pipeline

图2 管道外腐蚀缺的陷长度分布Fig.2 Length distribution of external corrosion defects of pipeline

2.2 腐蚀缺陷与环焊缝的关系

管道环焊缝处防腐蚀层通常需要进行补口处理,若补口存在问题,则补口处的搭接区(补口处防腐蚀层与管体防腐蚀层搭接的位置)会产生外腐蚀缺陷。分析管道环焊缝临近区域(两侧各200 mm范围内)的外腐蚀情况,可判断管道是否存在补口失效问题。

由图3和表3可见:距离环焊缝两侧200 mm范围内,存在4处腐蚀缺陷,其中2、3号腐蚀缺陷位于同一环焊缝附近且周向距离较近,建议开挖检验该环焊缝防腐蚀层补口情况,具体见表3。

图3 外部腐蚀缺陷与环焊缝的距离Fig.3 The distance of external corrosion defects to girth weld

表3 距环焊缝两侧200 mm内的腐蚀缺陷Tab.3 Corrosion defects within 200 mm from both sides of girth weld

3 腐蚀缺陷评价及维修决策

3.1 缺陷维修判定准则

按照SY/T 6151—2009《钢质管道管体腐蚀损伤评价方法》,腐蚀类缺陷通常以缺陷可接受尺寸和剩余强度作为维修响应判定依据,此外还包括是否含有其他缺陷、缺陷特征、组合缺陷等的影响。按照SY/T 6597—2014《油气管道内检测技术规范》和GB 27699—2011《钢质管道内检测技术规范》,剩余强度主要以预估维修比(Estimated Repair Factor,ERF)度量,ERF定义式见式(1):

ERF=MAOP/ps

(1)

式中:MAOP为最大允许运行压力,该管道的为2.4 MPa,ps为安全工作压力,MPa。

考虑组合缺陷、特殊形态缺陷及沿焊缝的腐蚀缺陷对管道安全运行的影响[5-7],为避免评价过程中忽略该类缺陷,根据国内外完整性评价相关标准[8-11],同时综合考虑此类因素,制定该管道腐蚀缺陷维修判定准则。应立即修复的缺陷包括:①d>80%或ERF≥1的腐蚀;②含有焊缝缺陷的腐蚀[10-11];③含有凹陷或应力集中的腐蚀[12]。一年内应修复的缺陷包括:①沿焊缝的腐蚀[9];②d>12.5% 的凹沟[10];③与其他管道交叉且d>50%的腐蚀;④d>50%的腐蚀为均匀腐蚀或位于影响环焊缝的区域[10]。其他计划修复的缺陷包括剩余寿命在下一次检测日期之前的缺陷。

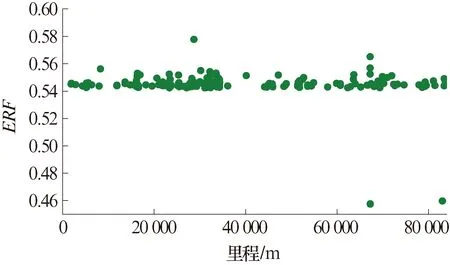

3.2 剩余强度评价

比较ASME B31G—2012[9]、BS 7910—2015[13]、DNV RP—F101—2015[14]等标准中关于ERF=1时的缺陷长度与深度关系曲线,如图4所示。由图4可知:对于长度L=100 mm的缺陷,可允许的缺陷深度为dASME B 31G 图4 不同标准中关于ERF=1时的缺陷长度与深度曲线Fig.4 Defect length and depth curves for ERF=1 in different standards ASME B 31G标准中的失效压力pf和安全工作压力ps计算公式见式(2)和(3)。 (2) ps=pf/Fs (3) 式中:D为外径,mm;t为公称壁厚,mm;d0为缺陷绝对深度,mm;Sflow为流变应力,MPa;M为鼓胀因子,z≤50时M=(1+0.627 5z-0.003 375z2)1/2,z>50时M=0.032z+3.3,其中z=L2/Dt;L为缺陷长度,mm;Fs为管道安全系数,取设计系数的倒数。不同壁厚管段设计系数根据GB 50251—2015《输气管道工程设计规范》标准确定,对于该管道,壁厚为6.4 mm、7.9 mm和9.5 mm的设计系数分别为0.4和0.5和0.5。 经计算,所有腐蚀缺陷的ERF均小于1,最大值为0.578,因此该管道腐蚀缺陷均满足剩余强度要求,图5为所有腐蚀深度大于20%的腐蚀缺陷的ERF值。 图5 深度大于20%的腐蚀缺陷的ERF值Fig.5 ERF of corrosion defects with d>20% 含腐蚀缺陷管道的剩余寿命TR的增长与失效压力pf呈线性关系[15]: (4) 式中:Rc为腐蚀速率,mm/a;py为屈服压力,MPa。管道屈服压力py与管道外径、壁厚及屈服应力σy有关: (5) 为避免目前管道维修时安全隐患较大的问题,基于内检测评价结果,以ps为边界值,确定一个更安全的维修时限,即管道的安全维修时限Ts。安全维修时限随管道运营时间的增长而减小,当ps=MAOP时,Ts=0。对于安全工作压力ps≤MAOP的腐蚀缺陷(即Ts≤0)应立即维修,ps>MAOP的腐蚀缺陷可以制定维修计划或监测使用,即根据其安全维修时限Ts来确定具体的维修时间。因缺陷承压能力与时间的变化趋势相同,由式(4)及式(5)可得含缺陷管道安全维修时限Ts的计算公式: (6) 由式(6)看出,腐蚀速率是预测缺陷变化的基础。目前确定腐蚀速率普遍采用的方法为依据2次(或多次)检测数据对比获得,并假设腐蚀呈线性生长即匀速生长。对于只进行过一次内检测的管道,经验做法是假设管道投产的起始时间为腐蚀开始生长的初始时间,并使用全寿命或半寿命的方法来计算腐蚀缺陷的生长速率[16]。为降低地区等级对腐蚀速率计算的影响,可将管道按照壁厚不同分为n段,分别计算每段的腐蚀速率。则第i段管道的腐蚀速率可表示为: (7) 式中:T1和T0分别为管道检测时间和投产时间,年;dmaxi为第i段管道内所有缺陷深度的最大值,%。 根据此次检测数据,为使预测结果更为保守,以内、外部腐蚀缺陷的最大生长速率分别作为内、外腐蚀速率,结果见表4。 表4 管道内、外壁的腐蚀速率Tab.4 Inside and outside corrosion rates of pipeline 经计算,自检测结束(2016年10月)起,腐蚀缺陷剩余寿命最小的为6.6 a。 根据维修判定准则,分析除剩余强度和剩余寿命外的其他因素缺陷。结果表明:存在1处腐蚀缺陷位于凹陷,深度为27%,应立即修复并排查凹陷原因;存在2处含焊缝异常的腐蚀缺陷,其中1处为深度>12.5%的环向凹沟,须立即修复;管体深度最大的腐蚀缺陷(d=50%)为均匀腐蚀缺陷,应在1 a内修复;存在15处d>12.5%的环向和轴向凹沟(其中1处含焊缝异常),应在1 a内修复。除上述缺陷外,还存在2处d>40%的坑蚀,考虑到检测局限性,建议1 a内开挖验证并修复。 综上所述,建议立即修复的腐蚀缺陷共计3处,1 a内计划修复的腐蚀缺陷共18处,建议修复的部分腐蚀缺陷见表5。 GB 32167—2015《油气输送管道完整性管理规范》标准规定,管道内检测最长时间间隔要求不超过8 a。经评价,该管道完整性状况较差,尤其是内腐蚀严重。考虑管道周边自然环境及社会环境等综合因素,结合剩余寿命预测结果,建议再次检测的时间间隔应不超过6 a,即在2023年3月19日前应再次实施管道内检测。若现场开挖表明该管道完整性状况较好,或采取防护措施并通过评价证明能够改善管道完整性状况,可适当延长检测时间1~2 a。 表5 建议修复的部分腐蚀缺陷列表Tab.5 List of some corrosion defects recommended to be repaired 2017年11月,针对表3中5、6号缺陷,采用超声厚度测量仪对缺陷深度及管道壁厚进行开挖验证,结果见表6,与内检测数据对比可见,缺陷5、6号的深度误差分别为+4%和-2%。图6为缺陷现场检测情况。 表6 缺陷5和缺陷6的开挖验证情况Tab.6 Excavation verification of defects No.5 and No.6 图6 缺陷6的现场深度检测情况Fig.6 On site depth detection of defect No.6 (1)针对国内某输气管道,开展基于内检测数据的腐蚀缺陷评价及维修决策,统计管道腐蚀缺陷特征,发现该管道内腐蚀严重且集中在管道底部,建议严格控制介质含水和酸气量,并改善现有清管效果,如提高清管频次或采用效果更好的清管器等;分析腐蚀缺陷与环焊缝的关系发现,存在一处疑似焊缝处防腐层补口失效问题,应进一步开挖验证。 (2)考虑组合缺陷影响、环焊缝影响、缺陷特征等因素,确定缺陷维修判定准则,结合ASME B31G、NACE剩余寿命预测等方法的综合评价,给出缺陷维修响应等级、维修时间等建议,经评价分析,建议立即修复的腐蚀缺陷3处,1 a内修复的缺陷18处;考虑管道完整性状态,结合剩余寿命预测结果,给出下一次检测时间间隔为6 a的建议;对特定缺陷进行开挖验证数据对比,经对比检测深度误差分别为+4%和-2%。 (3)内检测评价和维修决策是根据现行标准和评价技术,在管道仅承受内压和检测数据准确的理想状态下提出的。考虑到管道服役工况环境的复杂、检测精度的限制及未来可能受到的外部干扰,应根据管道实际运行情况和开挖验证结果进一步调整维修计划。

3.3 剩余寿命预测

3.4 其他因素分析

3.5 再检测时间

3.6 开挖验证

4 结论与建议