基于Solidworks的履带式管道机器人结构设计与实现

张保真,王战中,杨晨霞

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

近几十年来,随着我国科技的进步,工业的发展和经济水平的提高,我国管道运输建设取得了巨大的成果。到目前,中国建成油气管道总里程已超过13万km,建成初具规模的跨国、跨区域油气管网[1]。油气输送管道腐蚀、穿孔或者破裂,都会造成油气泄漏,进而影响周围环境,甚至发生火灾、爆炸等严重后果。为了保障人民的生命财产安全,社会环境的安定和自然环境不受到破坏,定期对油气输送管道进行检测是十分必要的,管道机器人作为有效的检测设备,可以代替人类执行检测任务[2]。研究并设计具有实际工程化应用价值的管道机器人能够极大地提高管内检测和管内作业的准确性和可靠性,提高工作效率,使得人们可以对各类管线采用非挖掘和拆分的方式来进行探测及修复。美国GE公司、瑞士ROSEN公司等生产了流体驱动式管道机器人PIG[3],利用机器人两端的管道内流体压力差来提供动力,结构简单,使用性好。美国卡内基梅隆大学和美国国家能源部共同研发了Explorer系列模块化轮式燃气管道检测机器人,其采用视觉和漏磁双重检测手段[4]。邓宗全等[5]针对海底管道研发出六轮驱动的轮式管道机器人。上海交通大学张云伟等[6]设计了一种基于丝杠螺母传动,平行四边形轮腿支撑漏磁管道检测机器人。

1 管道机器人总体结构与工作原理

1.1 设计目标与要求

设计一辆管道机器人牵引机构,其能够搭载管道检测模块、管道修复模块和管道清理模块,分别对管道进行检测、修复和清理。设计的管道机器人平台能够适应一定的管径变化,能够通过垂直管道和大曲率弯管,能够自动的适应管道直径的变化并进行位姿调整,同时也具备定位导航系统和人机交互界面,能够有效的控制机器人和精确地定位管道有缺陷的位置。

机器人变径范围为Ф340 mm~Ф450 mm;牵引力F≥200 N;机器人管内平均行进速度为8 m/min左右;机器人能在曲率半径R大于两倍管径D的弯管中平稳运行;机体轴向长度在650 mm以内;多电机提供动力;机器人的机构要方便安装和拆解。

1.2 基于Solidworks的履带式管道机器人总体结构设计

从国内外管道机器人的研究现状出发,根据管道机器人的功能与要求,首先提出总体设计方案,进行结构设计;再设计管道机器人的控制系统,最后进行仿真研究与分析,对管道机器人的体性能进行评估,并提出改进方案。研究内容安排流程如图1所示:

1.3 管道机器人工作原理

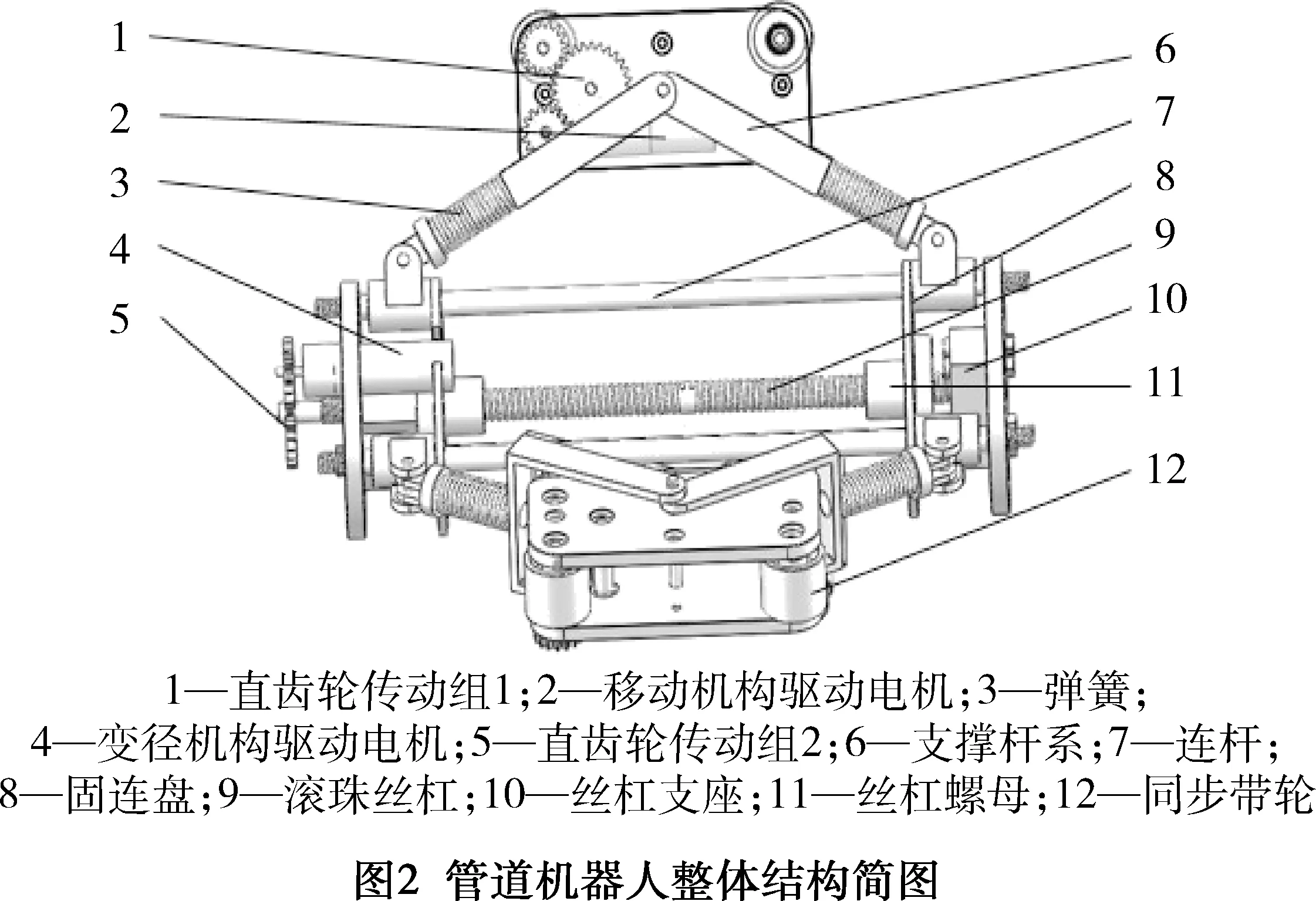

管道机器人的变径机构在变径过程中既要能顺利通过障碍,又要保证其驱动轮对内管壁有足够的压力来提摩擦力。管道机器人的模型如图2所示,其主要由履带足和变径机构组成。

变径机构由升降机式变径机构和丝杠螺母式变径机构组合创新而来,整个变径机构主要有步进电机、传动齿轮与双旋向滚珠丝杠副组成的主动调节机构和弹簧组等组成的被动调节机构两部分。主动调节机构和被动调节机构最终都需通过调节三组沿管道机器人轴线间隔120°均布的支撑杆系来控制管道机器人径向大小的变化。滚珠丝杠副沿管道机器人中心轴线布置,同步盘在导向杆的约束下与滚珠丝杠螺母固连。步进电机驱动滚珠丝杠旋转,带动滚珠丝杠螺母及与其固连的同步盘沿导向杆向前、向后滑动。铰接在同步盘上的三组支撑杆系随同步盘做往复运动,使支撑杆系张开或者收缩以适应管径的变化。被动调节机构可以在不驱动主动调节机构的情况下帮助机器人顺利通过较小的障碍,并辅助实现驱动轮紧压在管壁上。压力传感器通过检测弹簧组预紧力,间接实现变径机构压力信号检测,检测到的压力信号作为反馈信号实现变径机构的闭环控制。

2 行走机构与变径支撑机构选型设计

2.1 行走机构选型设计

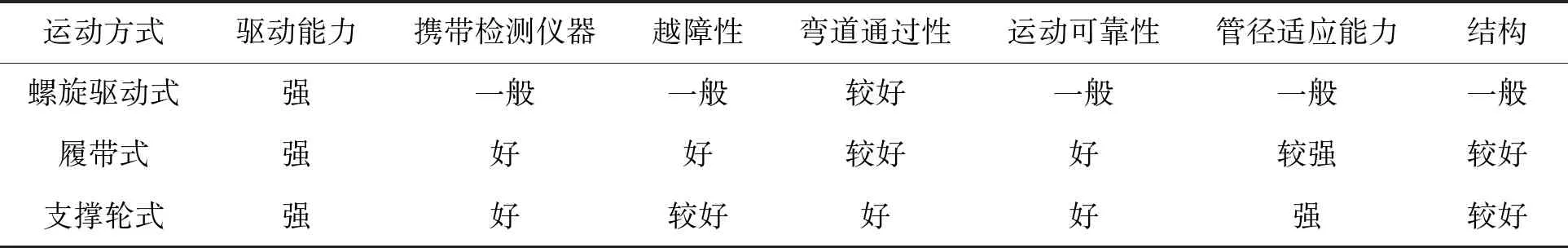

市场上与高校中研究最成熟且应用最为广泛的管道机器人行走机构有支撑轮式、履带式与螺旋驱动式。为了保证管道机器人在复杂的管道环境中可以持续稳定的工作,行走机构需要有良好的可靠性与稳定性。对常见3种管道机器人进行综合性能比较,为管道机器人的研究开发提供参考与借鉴。比较结果见表1所示,支撑轮式管道机器人在各方面性能较优,但是履带式管道机器人在越障方面更胜一筹。

表1 管道机器人综合性能对比

1)选择履带式行走机构

考虑到自主变位三履带足管道机器人的转动阻力相对于爬坡阻力和拖线阻力较小,而管道机器人在爬坡时阻力显著增大,尤其是在垂直管道中阻力是摩擦阻力与管道机器人自重及所携带负载的和。这里采用通过计算垂直方向的行走阻力并乘以修正系数的方法来进行分析。

管道机器人主要应用于硬质管道环境,考虑到履带与管壁为面接触,认为管道在此压力下变形很小,从而直线行走时的地面变形阻力可以忽略不计,故直线行走阻力只考虑履带装置运行内阻力和外部行使阻力。履带机构驱动力主要表现为履带与地面之间的摩擦力,即附着力。外部行驶阻力主要是履带与地面的滚动阻力,橡胶与铁皮管道间的滚动阻力系数约0.014[7]。履带装置运行内阻力是由同步带和带轮、传动齿轮之间的摩擦阻力形成,一般可用经验公式计算,内阻力系数可取0.03~0.07[8]。对于加工精度高,热处理要求高,润滑条件好的可取较低值,本机构内阻力系数取0.06。

假设机器人净重为G1,所能携带的负载为G2,取g=10,则可近似估计该管道机器人在水平管道内的直线行走阻力F1为:

F1=0.014G1+0.06G1+G2=0.074G1+G2

(1)

近似估计该管道机器人在垂直管道内的直线行走阻力F2为:

F2=0.014G1+0.06G1+G1+G2=1.074G1+G2

(2)

2)总阻力估算

设管道机器人总阻力修正系数为K=1.2,可得管道机器人的行走总阻力为

F0=KF2

(3)

3)电动机的选择计算

假设机器人重G1=10 kg、可以携带负载G2=10 kg,垂直行走阻力F2为:

F2=1.074G1+G2=207.4 N

(4)

则机器人的总阻力为:

F0=KF2=1.2×207.4=248.88 N

(5)

每只履带足的阻力为:

(6)

设带轮节径d=40 mm,可知,每只履带足所受阻力矩为:

(7)

假设机器人行进速度为7 m/min,则电机输出转速为:

(8)

履带足电机输出功率P,可以通过下式求出:

(9)

(10)

虑到管内可能碰到比较恶劣的情况,而且为越障预留一些功率,取足够的安全系数,并考虑电机的性价比和安装尺寸,最后选择额定功率为20 W的瑞士maxonRE-25直流空心杯电机驱动移动机构,电机编号是118746。

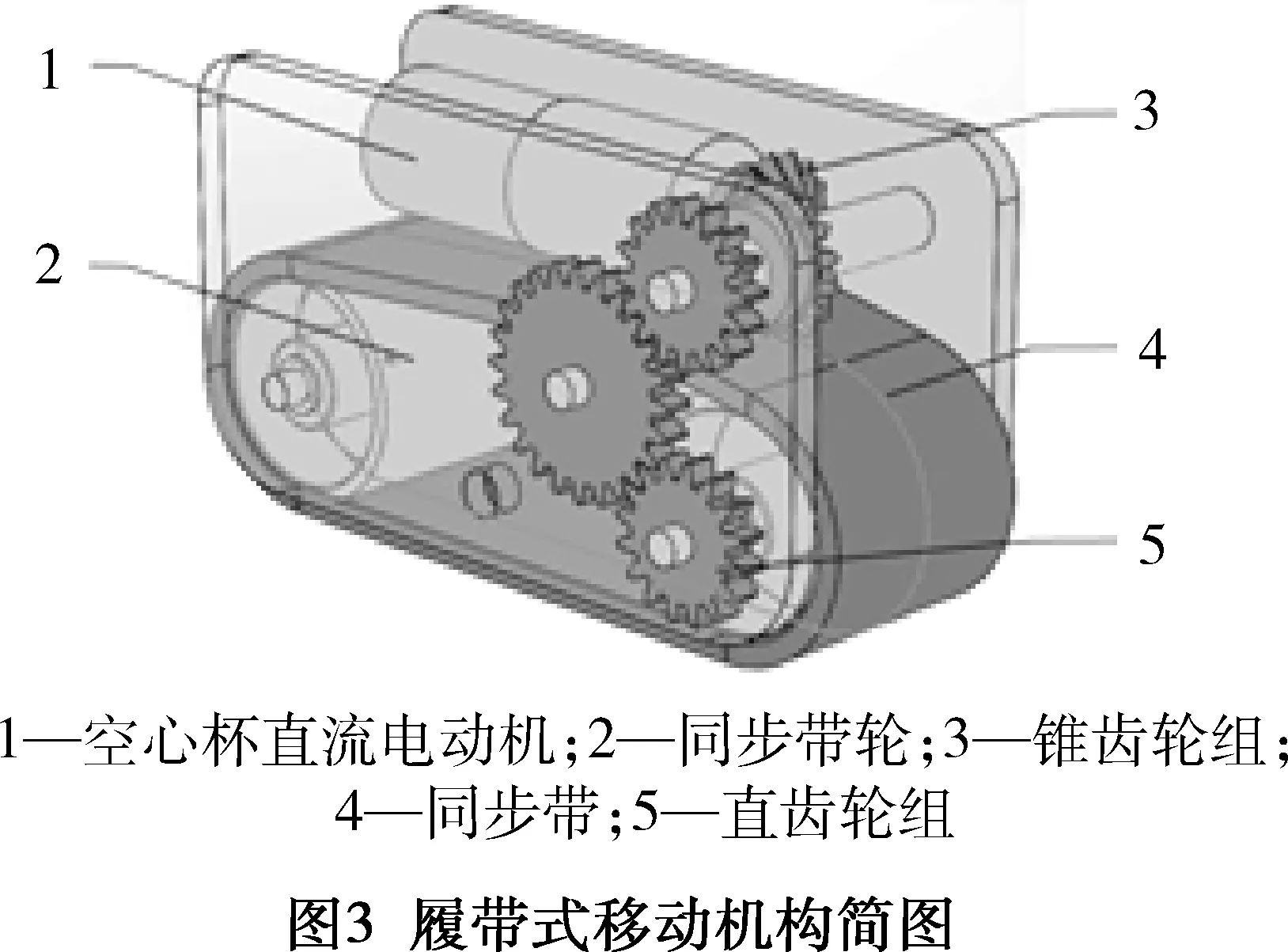

在软件Solidworks中设计装配好的履带式行走机构如图3所示,实物样机如图4所示。

2.2 变径支撑机构选型设计

为提高管道机器人的通用性,降低成本,所设计的管道机器人可以适应不同的管道直径是十分必要的。现如今常用的主要变径调节机构有弹簧支撑杆式、涡轮蜗杆—支撑连杆式、升降台式、丝杠螺母—支撑杆式。

弹簧支撑杆式变径结构优点是结构紧凑、简单,可以与其他形式的变径结构组合使用,也可以单独使用;缺点是被动变径机构,不能主动变径,并且变径范围小,封闭力也不可控。涡轮蜗杆—支撑杆式变径机构优点是可以主动变径,变径控制简单,封闭力可以控制,且变径范围较大;缺点是结构不紧凑,所需驱动转矩较大,需要大功率电机驱动,且效率低,一般很少使用。丝杠螺母—支撑杆式变径机构优点是所取驱动力矩较小,传动平稳,可以主动调节,封闭力也可以调控,和弹簧组合使用也可以实现被动调节,使用范围较为广泛;缺点是结构复杂,不紧凑,在轴向所需空间比较大。升降台式变径机构优点是轴向和径向安装尺寸紧凑,变径范围较大,适用于大直径管道;缺点是在大管径管道中使用时,所取驱动力矩较大,一般较少使用。

通过对比上述4种变径调节机构的优点与缺点,采用丝杠螺母—三角支撑杆式变径机构,其基于丝杠螺母变径调节机构与弹簧变径机构。丝杠螺母—三角支撑杆式变径机构的原理结构简图如图5 所示。

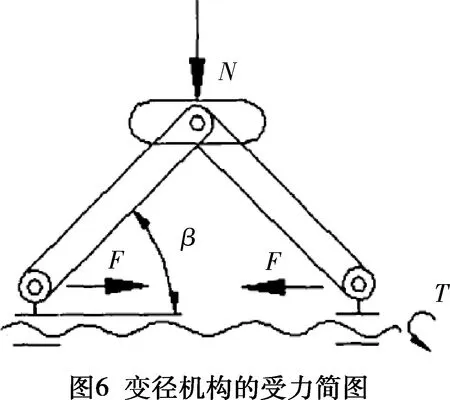

由管道机器人支撑机构的机构形式和传动方式可以得到支撑机构在高度调节时的受力情况如6图所示。图中省略了支撑杆系中的弹簧,弹簧的受力为杆件的内部受力可以忽略。其中N为管壁对支撑履带足的压力,F为两侧丝杆螺母对滑动支座的力,β为支撑臂与其支座的夹角,T为电机传到丝杆上的作用力矩,T电机为电机输出扭矩,η为丝杠螺母副的传动效率。

由图可以得到:

(11)

又有

(12)

(13)

机器人有三个支撑臂,所以由丝杠螺母副的传动效率η为:

(14)

由上节可知每只履带足的输出牵引力为82.96 N,驱动轮和管道内壁之间的摩擦系数μ取0.5,则管道内壁作用在车轮上的压力为:

(15)

设滚珠丝杠螺母副的丝杆导程为:

Ph=4 mm

(16)

滚珠丝杠螺母副的传动效率为:

η=0.95

(17)

当机器人支撑臂与支座夹角为25°时,F最大,T丝杠和T电机最大,此时:

(18)

T电机≈0.358 N·m

(19)

设丝杆电机的转速n=40(rpm),则

(20)

考虑到管内越障时可能碰到比较恶劣的情况,而且预留一些功率,以使其在压力较大的情况下仍然可以比较轻松的调整支撑系统高度,取足够的安全系数,并考虑电机的性价比、安装尺寸,最后选择额定功率为4.5 W的瑞士maxonRE-16的直流空心杯电机支撑履带足,编号是118705。

3 管道机器人物理样机的制作与试验

为了验证管道机器人结构设计的合理性,进行了零件制作、样机组装并进行一系列的验证试验。

3.1 物理样机的制作与装配

除直流电机、电源、同步带、同步带轮、螺钉、螺母等标准件采购外,定制了螺母丝杠及控制硬件,其余零件零部件采用3D打印技术制作。机器人物理样机实物图如图7所示。

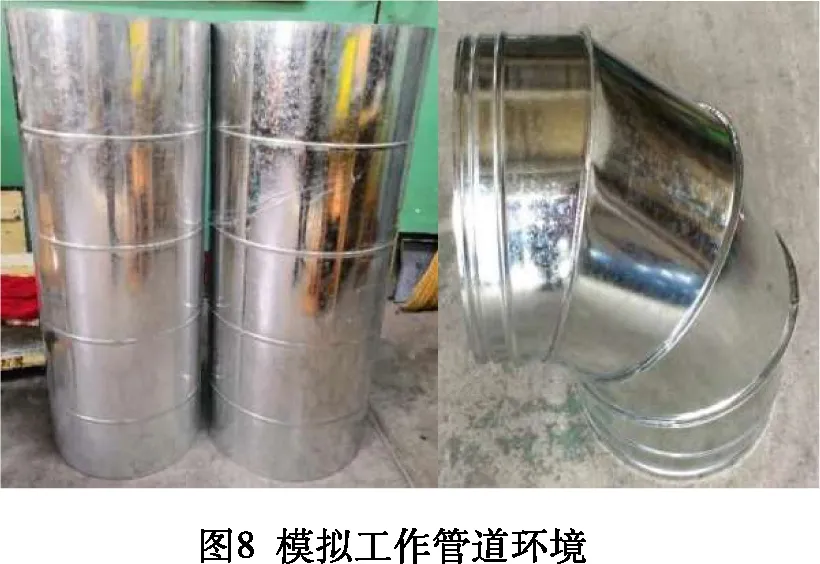

购买两段普通黑白铁通风管道与一段90°的大曲率弯管用于实验平台搭建。两直管道直径分别为400 mm和500 mm。弯管直径为460 mm,曲率半径为920 mm。管道工作环境如图8所示。

3.2 管道机器人物理样机试验

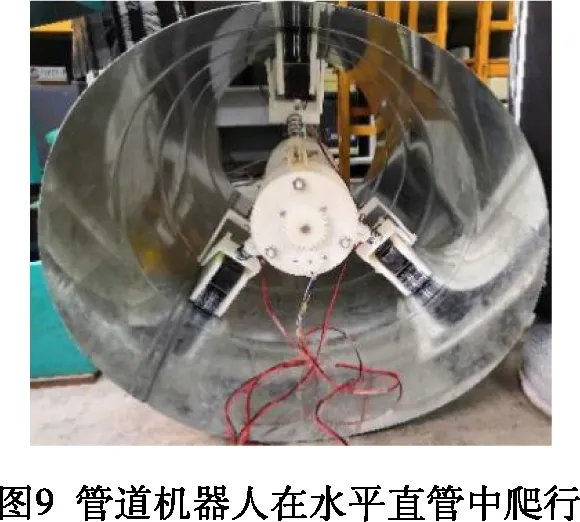

1)物理样机在水平直管中的行走试验

管道机器人样机在直径为400 mm,长度为1 600 mm的水平直管中行走试验如图9所示,该试验分为两个过程,分别为变径过程和行走过程。变径过程就是调节管道机器人的变径调节机构使其适应管道直径的大小。发现管道机器人在自主变径过程中,由于履带足没有接触到管道内壁,机器人会发生翻转,所以设计的管道机器人在履带足没有接触到管道内壁时不能自主完成变径过程,需要人工的参与才可以顺利完成变径过程。当履带足接触到管道内壁时,机器人可以自主完成变径过程。

在变径过程完成后,履带足贴合在管道内壁上。履带足与管道内壁之间产生封闭力与摩擦力。管道机器人可以顺利的在水平直管中行走,期间管道机器人行走平稳。

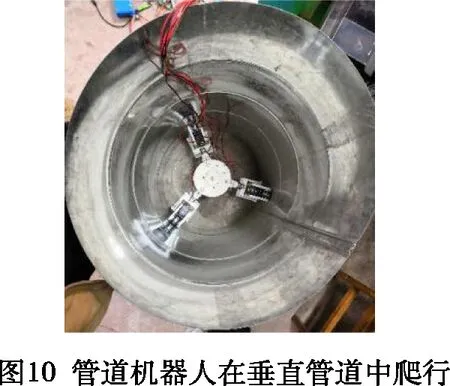

2)物理样机在竖直管道中的行走试验

将管道机器人在水平直管中的行走试验中的管道缓慢竖立,在此过程中机器人在大坡度管道中行走时存在打滑情况。在管道坡度大于45°时通过调节管道机器人的变径机构来增大机器人与管道内壁之间的封闭力,机器人可以顺利的在大坡度与竖直管道中平稳行走。通过试验可以知道采用履带式行走机构可以提供更大的附着力,可以使机器人在大坡度与竖直管道中爬行。

4 结论

根据管道机器人的设计要求,并对比分析螺旋驱动式、履带式、支撑轮式管道机器人综合性能的强弱,提出了可自主变径的履带式管道机器人。利用Solidworks软件进行了建模与组装,分析其工作原理。管道机器人的行走机构选型为履带式行走机构,并选取额定功率为20 W的瑞士maxonRE-25直流空心杯电机作为驱动电机。通过对比4种变径调节机构的优点与缺点,提出了丝杠螺母—三角支撑杆式变径机构,该机构基于丝杠螺母变径调节机构与弹簧变径机构,并选取额定功率为4.5 W的瑞士maxonRE-16直流空心杯电机作为驱动电机。

通过组装试验样机,搭建试验平台进行实验,设计的管道机器人可以顺利的在管道中通行。但是也发现机器人的稳定性较差,需要对履带式管道机器人的机构做进一步的改进优化设计。