电加热技术在渤海油田中的清防蜡效果分析

刘华伟

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

渤海油田生产含蜡原油,自投入开发以来,陆续发现一些油井在生产过程中产液量逐渐下降,井眼直径逐渐减小,经过现场作业发现井筒中存在结蜡的问题。如一些油井投产初期,产液量比较稳定,但生产2年以后,多次表现出日产液量不断下降、流压不断上升的现象。每次液量下降时,经过钢丝作业、通井、热洗或钢丝作业等施工后,都能有所缓解,但过段时间液量又开始下降。由于多数油田井口的温度低于析蜡点,而通过电加热方式对井筒进行加热,使电能转化为热能,来提高井筒流体的温度,增加井筒内原油的流动性[1-5]。为满足渤海油田低产低效井防蜡需要,有必要设计一套适合渤海油田的电热杆防蜡管工艺,解决抽油杆与生产管柱环空井控、采油树悬挂抽油杆、海上供电设备匹配、免动井口投捞电缆等问题,实现电加热杆防蜡工艺能够满足海上油田结蜡井连续生产,确保空心杆电加热工艺满足海上油井安全生产要求。

1 海上油田电加热防蜡管柱工艺研究

1.1 电加热管柱工艺设计

根据渤海油田生产管柱特点,考虑原油特性、蜡沉积因素等地质油藏参数及生产压差、产液量及含水率等生产参数,设计空心杆电加热防蜡工艺,如图1所示。

空心杆电加热防蜡工艺中存在常规井口采油树与投捞热电缆匹配问题,为解决采油树悬挂抽油杆及免动管柱投捞电缆通道的问题,需要设计免拆井口的采油树,提高后期热电缆更换作业效率,节约作业成本。采油树具备过电缆通道,能与电加热杆密封对接。空心杆电加热防蜡工艺中的电加热系统由中频柜、加热电缆及空心杆电加热组成,空心抽油杆与单芯电缆构成电回路的加热机构。在油管与抽油杆的环空设计一种环空安全阀,防止井涌,保证生产安全。

1.2 电加热技术用于油井清防蜡的工作原理

电加热技术的基本原理是内集肤效应,即当空心抽油杆内电缆通以交流电后,产生内集肤效应,电流在空心杆内壁流动,使电热杆发热实现提高井筒产液温度,实现井筒防蜡的目的。电加热杆外壁基本无电流,可视为绝缘体,保证工作安全。

对空心抽油杆及杆内电缆集肤效应进行数值模拟,分析空心抽油杆和电缆中的电流密度分布规律[6]。当通以不同频率的交变电流时,空心抽油杆径向电流分布情况如图2所示。

从图2中看出,当不同频率的交流电通过空心抽油杆和电缆构成的回路时,在空抽油杆径向上,流经空心抽油杆的电流密度不等,其内部的电流多于外壁电流。这种情况说明,这种规律和内集肤效应理论相符。当频率增加时,集肤效应现象更加明显,并且空心杆及电缆的集肤深度减小,进而导致大部分电流集聚在空心抽油杆的内壁流通。

2 电加热油井的温度场数值模拟

2.1 井筒内热量传递分析

将井筒内的流体看作一个热力系统,且为开口热力系统。不考虑气体质量的影响,油井全井筒中的热流体的稳定流动状态,不考虑体积和流态的影响,假设地层温度与垂深是线性函数关系,不考虑热应力对管柱造成的影响[7-10]。

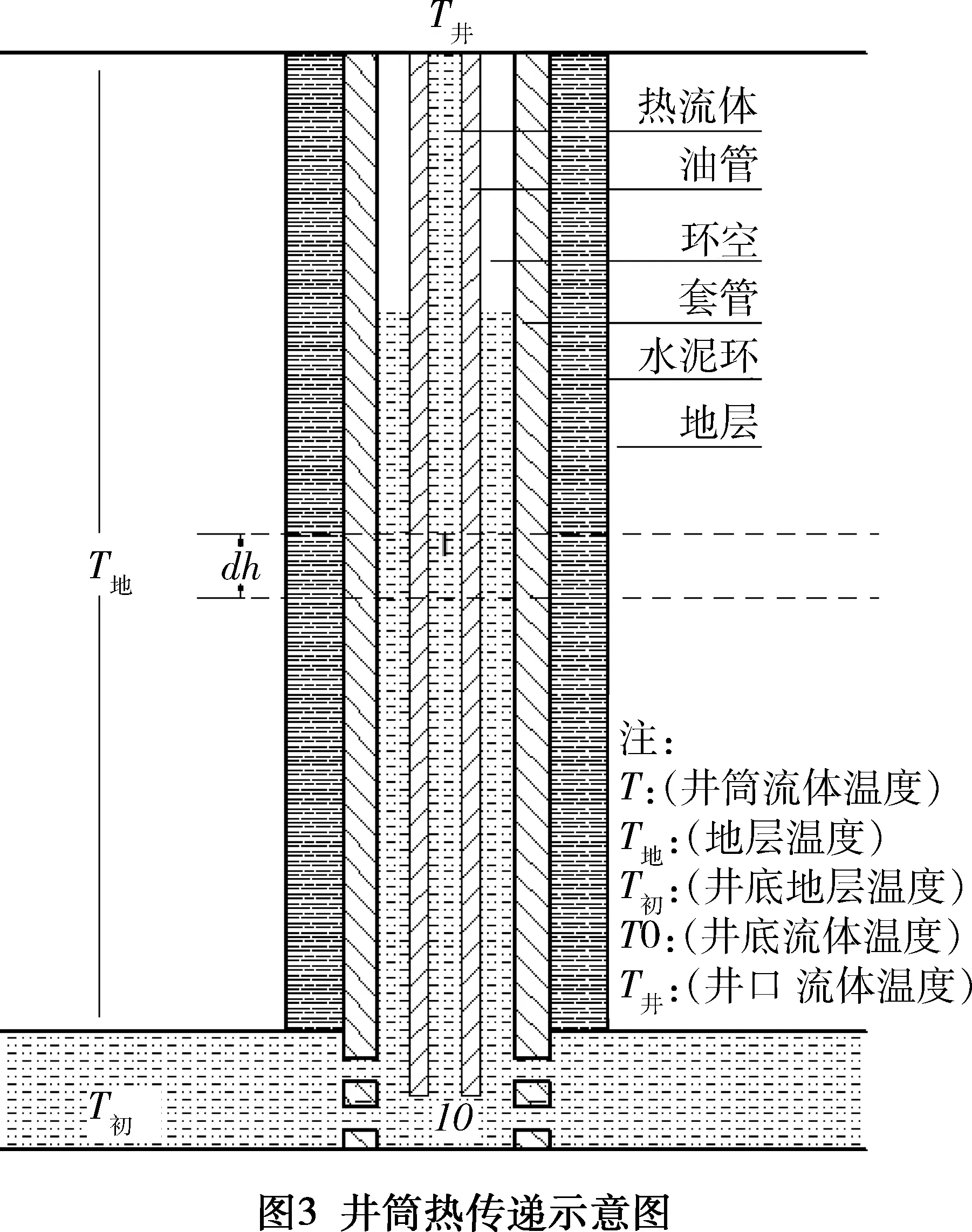

取井筒深度中的微元长度为dh,建立全井筒热传递的数学模型,井筒内热流体与地层热交换示意图如图3所示,单位时间散热量为dq,则得传热公式:

dq=U(t-td)πDh

(1)

式中:q为井筒流体散热量,J;h为井筒深度(距井底的垂深),m;U为总热传递系数,W/(m2·K);t为井筒dh处流体温度,K;td为井筒dh处地层温度,K;D为套管外径,m。

同时,流经dh井筒段,流体温度降低dt,电加执补偿热量P,则流体与外界交换而增加或损失的热量为:

dq=-P-GCdt

(2)

式中:P为单位时间通过单位长度内的加热功率,W/m;G为产液量,m3/d;C为流体比热,kJ/(kg·℃)。

根据热量守恒定律,可得:

dq=U(t-td)πDh=-P-GCdt

(3)

井筒内,地层温度与深度有以下直线关系式:

td=ts-αh

(4)

式中:ts为井底初始温度,即地层温度,℃;α为地温变化率,℃/m。

将式(4)代入式(3)得:

dq=U(t-td)πDh=P-GCdt

(5)

整理得:

(6)

上述是一个非齐次线性常微分方程,其通解为:

(7)

边界条件:井底处流体温度为t1,即h=0时,t=t1,代入式(7)得:

(8)

初始条件:井底处流体温度等同于井底温度,即t1=td,代入式(8)得:

(9)

将式(9)代入式(8)得:

(10)

从上式可以看出,若要求出井筒内任一处的流体温度,必须知道总热传递系数的变化情况,而井筒热流体温度t与总热传递系数U是一种互相影响的关系[11-13],所以需要将井筒散热、井筒吸热及井筒热传递损失看成一个热平衡系统,建立井筒温度预测模型,利用将热流体温度、深度及总热传递系数三者联合迭代计算的模拟方法求解,才能有效预测井筒内热流体的温度。

2.2 电加热井筒热流体温度分析

利用MATLAB软件编制小程序,对电加热及隔热管井筒每一段的热流体的传热系数及热量损失速率进行计算,对其温度进行有效预测。模拟井产液量为 100 m3/d,井筒电加热功率为80 kW,加热深度为1 000 m。

模拟出井筒流体传热的温度数据,如图4所示。从图4中数据可以看出,在没有任何措施的条件下,井底热流体由 1 600 m 处经潜油电泵抽汲到地面后,热流体的温度自90 ℃下降至35 ℃。而经过功率为80 kW的电加热工艺处理后,井筒流体吸收电能转化的热量后,流体温度自1 000 m处的温度先升高,然后逐渐下降,井口温度达到 51.7 ℃,说明,经过电加热工艺处理后,井筒内热流体会保持相对较高的温度。

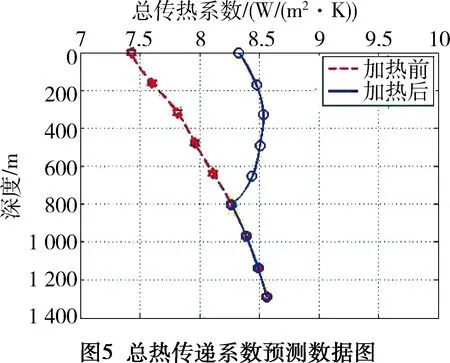

模拟出井筒流体传热的总热传递系数数据,如图5所示。从图5中数据可以看出,普通油管随着井筒深度的降低,总热传递系数降低较少,而在电加热段的井筒的总热传递系数较高。

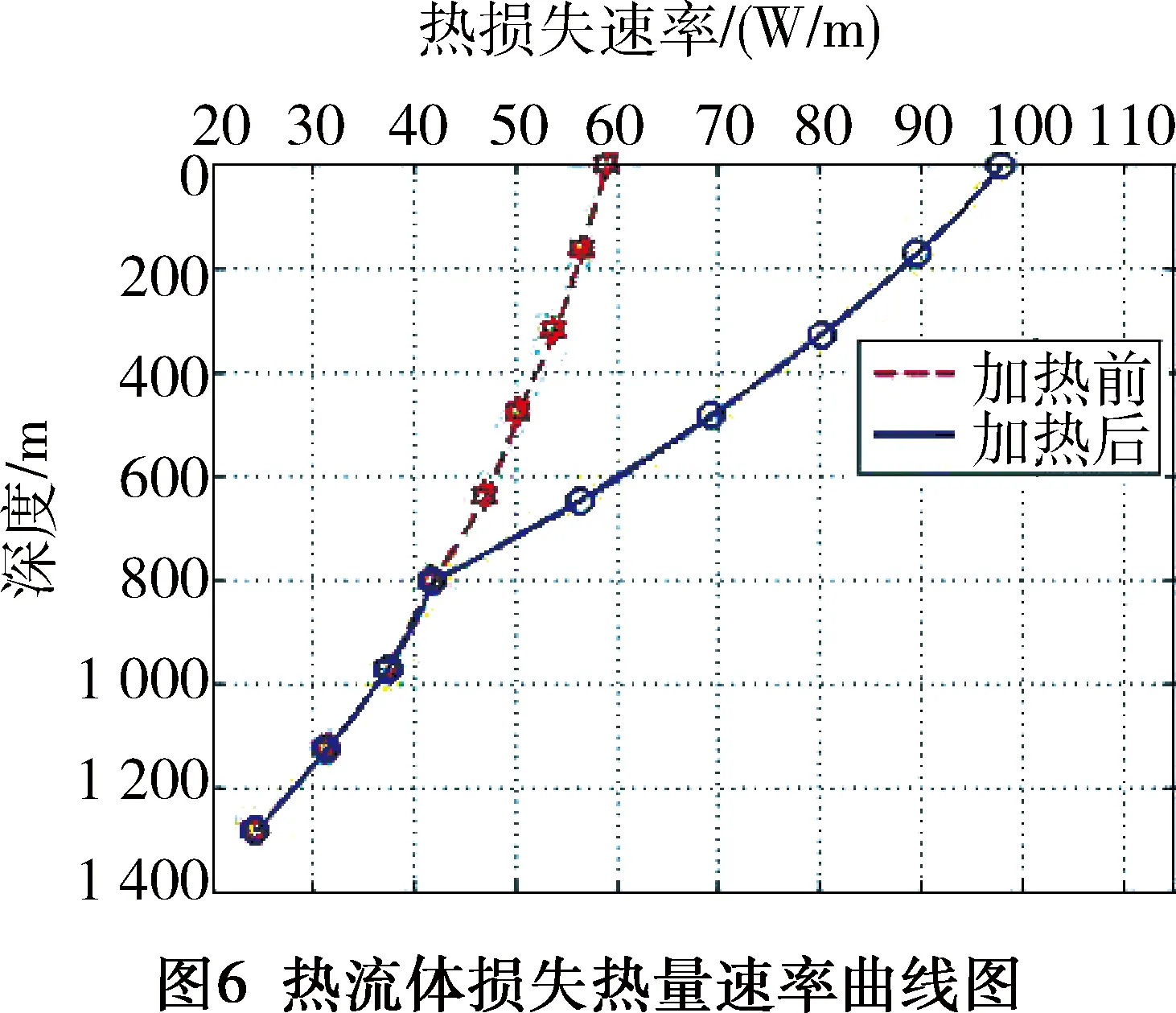

模拟出井筒流体传热的损失热量速率数据如图6所示。从由图6可以看出,下入普通油管的井筒热流体的热量损失速率比较大,而下入空心杆电加热的井筒热流体损失热量速率增加较多。随着井筒距井口位置的逐渐靠近,井筒热流体和水泥环的温差有所增加,井筒热流体进行热传递的热流体损失热量速率也随之增加。

当井筒内流体进行热传递时,随着井筒深度的增加,热传递系数基本保持不变,而井筒热流体和水泥环外部的温差逐渐增加。所以在井筒管柱结构及原油和地层热物性基本不变时,井筒热流体与水泥环外部的温差对井筒热流体损失热量速率的影响最大。

原油黏度-温度关系如图7所示。由图7可知,在原油温度高于85 ℃的条件下,此时黏度基本不变化,说明增加温度不能有效降低黏度。然而,在原油温度小于70 ℃的条件下,黏度随温度变化而变化,说明增加温度能有效降低黏度。

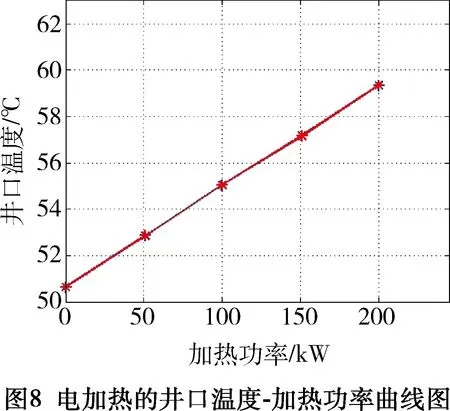

电加热的井口温度-加热功率曲线,如图8所示。由图8中数据分析,在井筒热流体温度变化很小时,井筒温度和电加热功率是一种线性函数关系,采用数值拟合,对图中温度与功率数据进行研究,确定拟合出的温度与功率的线性关系式是y=0.038x+87.68。若油井井筒热流体所需达到的温度为55 ℃,则确认适当的井筒电加热功率大小为77.5 kW,然后,可进一步求出其井筒电加热其它相关参数。

3 现场应用与效果分析

以渤海油田一口生产井进行应用研究,此井投产初期产液量为43.62 m3/d,一年后,井筒出现蜡堵,产液逐渐下降为30.12 m3/d,需要采用合适的降黏技术防止油管结蜡,保证该井正常生产。利用模型计算出井口温度增加到55 ℃,需要加热深度为800 m,加热功率为120 kW。清蜡工艺施工前后的生产数据曲线如图9所示。

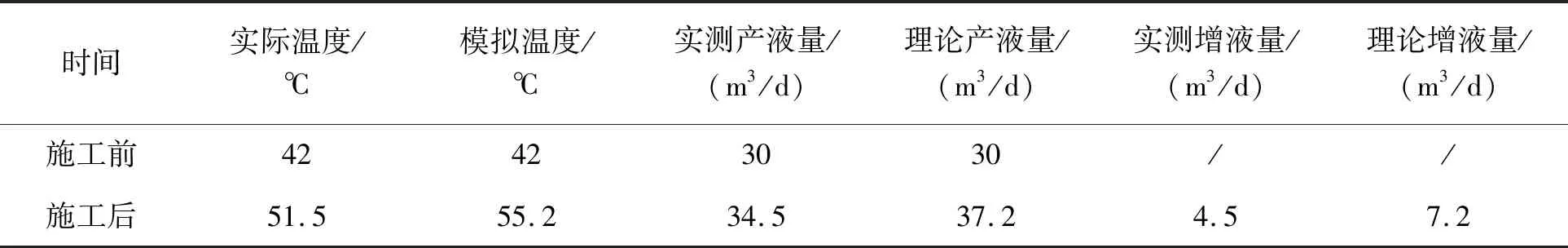

从图9中看出,此井施工前半年,产液量逐渐下降,平均由40 m3/d降到了19 m3/d,而温度也由 30 ℃ 降到27 ℃,施工后,井口温度逐渐上升到37 ℃,最终上升到55 ℃,产液量也增加到40 m3/d。生产井施工前后测得的生产参数效果如表1所示。从表1中可以看出,进行井筒温度场模拟,加热后井口实测温度为55.2 ℃,理论模拟与实测数据基本一致。随着温度升高,产液量增加了4.5 m3/d,说明工艺有清蜡效果。

表1 施工前后的生产参数效果评价表

4 结论

1)根据金县油田结腊油井的生产情况,设计的电加热清防蜡管柱工艺能够把电流集中在空心杆内壁对井筒进行加热,并能免拆井口进行投捞电缆,增加施工作业效率,同时,配有环空安全阀,保证施工安全。

2)依据油井的生产管柱和地质油藏参数,建立出井筒的温度场模拟进行数值模拟,优化电加热清防蜡工艺相关技术参数,能对实际增温效果进行有效预测。此工艺现场应用情况表明,此工艺对井筒结蜡的稠油井有很好的加热清防蜡效果。