焙烧温度对Cr-K2O/Al2O3催化剂异丁烷脱氢性能的影响

李 芹,王晓胜,姜伟丽,周红军,3,周广林,3*

(1. 中国石油大学(北京) 新能源研究院,北京 102249;2. 北京中石大新能源研究院有限公司,北京102249;3. 生物燃气高值利用北京市重点实验室,北京 102249)

异丁烯是一种重要的化工中间体,主要用于制备甲基叔基醚(MTBE)、丁基橡胶、聚异丁烯、甲基丙烯酸酯、叔丁胺、1,4-丁二醇等各种原料和精细化学品[1-3]。 近年来,随着石油化工及其相关行业的迅猛发展,我国对异丁烯的需求也日见增长。 我国低碳烷烃的化工利用率仍然处于较低水平,大量异丁烷通常作为民用燃料直接燃烧,很大程度上降低了异丁烷的利用价值。 而利用异丁烷为原料通过脱氢过程将其转化为异丁烯是增产异丁烯的有效途径,在有效缓解我国异丁烯的需求缺口的同时也能够提高异丁烷的化工利用率及附加值[4]。

我国异丁烷催化脱氢技术发展相对较晚,国内异丁烷脱氢项目基本都采用国外技术。 目前国外主要的低碳烷烃脱氢工艺包括:UOP公司的Oleflex工艺、ABB Lummus公司的Catofin工艺、康菲(Uhde)公司的Star工艺及Snamprogetti-Yarsintz公司的FBD-4工艺[5-8]。其中,Catofin和Oleflex工艺已成为新建装置中所采用的主导工艺。 异丁烷脱氢制异丁烯技术的关建在于开发具有高活性、高选择性和高稳定性的催化剂,可以用于该反应的商业化催化体系主要有两类:一类是Pt基贵金属催化剂[9],另外一类是铬系催化剂[10-11]。 与Pt基贵金属催化剂相比,铬系催化剂具有活性高、制备成本低等优势,在市场上有较为广泛的应用。

本研究以活性氧化铝为载体,采用等体积浸渍法制备了一系列Cr-K2O/Al2O3催化剂,在固定床反应器上考察了焙烧温度对异丁烷脱氢制异丁烯反应性能的影响。 通过N2吸附-脱附、XRD和NH3-TPD等表征技术对催化剂结构和物化性质进行表征,探讨了Cr-K2O/Al2O3催化剂焙烧温度与催化剂物化性质以及脱氢反应性能之间的构效关系。

1 实验部分

1.1 催化剂制备

采用浸渍法制备Cr-K2O /Al2O3催化剂, 采用去离子水将一定量的三氧化铬(CrO3)、硝酸钾(KNO3)配成浸渍液,加入适量活性氧化铝载体颗粒,在室温下搅拌24h以保证浸渍均匀。 将浸渍后的氧化铝小球放入120℃的鼓风干燥箱中干燥12h,之后将其置于马弗炉中在一定温度条件下焙烧4h,制得催化剂备用。 催化剂表示为Cr-K2O/Al2O3-t,t表示对应催化剂的焙烧温度。

1.2 催化剂评价

Cr-K2O/Al2O3-t催化剂的异丁烷脱氢活性评价在自行搭建的小型固定床反应装置上进行,反应管管长600mm、内径17mm,催化剂装填量为10mL。 反应前通入氮气(纯度99.99%,50mL/min)以1℃/min 升温速率至450℃, 恒温活化5h。 活化结束后升温至500℃,将气体切换为纯异丁烷,常压下通入异丁烷,进料量为4000mL/h,经脱氢反应之后的尾气经伴热带通入气相色谱仪进行在线产物分析, 尾气排空。反应产物的分析采用福立9790 II型气相色谱仪分析,配套FID检测器,色谱柱为安捷伦GS-ALUMINA毛细管柱。 采用校正面积归一化法进行定量分析计算异丁烷转化率及异丁烯选择性。

1.3 催化剂表征

催化剂样品XRD 分析在德国Bruker 公司D8 Advance 型X射线衍射仪上进行, 采用Cu靶、Kα射线、Ni滤光器, 测试时管电压为40kV、 管电流为30mA,扫描速度为5°/min,扫描范围为10~80°。

低温N2吸附-脱附等温线(77K)及孔分布在美国MICROMERITICS公司生产的ASAP 2020M型全自动比表面及孔径分析仪上测定, 采用BET法计算比表面积, 基于吸附支等温线并采用BJH法计算孔容及孔径分布曲线。 分析测试之前将催化剂样品置于5.7×102Pa、90℃条件下抽气1h, 再升温至350℃抽气5h后进行测试。

氨气程序升温脱附 (NH3-TPD) 在美国Micromeritics公司生产的Auto Chem II 2920化学吸附-脱附全自动程序升温仪上测定。 样品使用量100mg,在He气氛围中吹扫并以10℃/min升至600℃,停留1h后自然降温至40℃,再改通φ(NH3)为10%的NH3-He混合气,常温下吸附1h,再次改变为He气吹扫至检测器基线稳定, 以10℃/min 速率升温至600℃,保持30min后停止记录,对峰面积进行积分计算,计算得到的NH3脱附量。

2 结果与讨论

2.1 催化剂表征分析

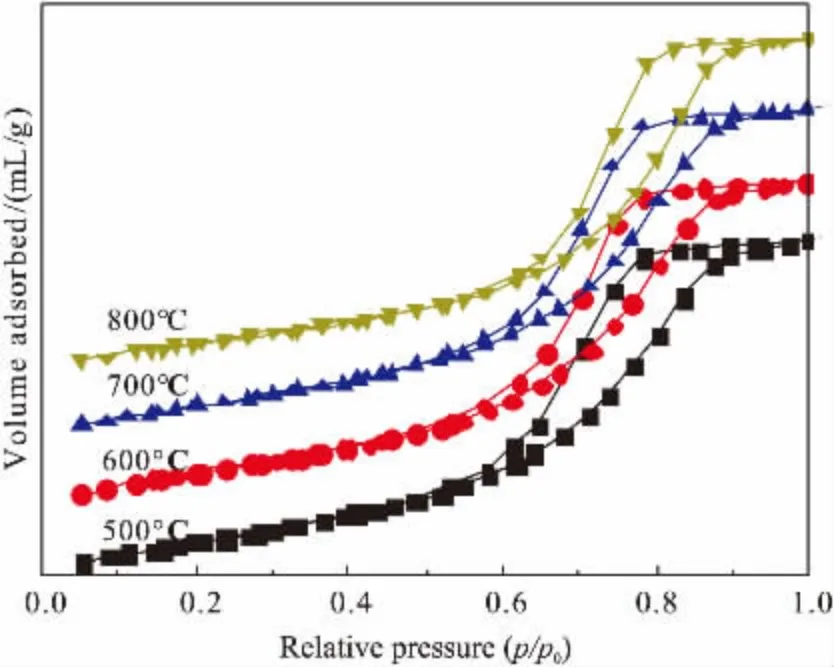

制备催化剂的N2吸附-脱附等温线如图1所示,对应催化剂的比表面积及孔结构数据列于表1。 由图1可见,4种不同焙烧温度的催化剂样品都表现出IV型吸附等温线特征,同时具有H1型滞回环。 这一现象说明不同焙烧温度获得的催化剂都具有介孔结构;随着焙烧温度的不断升高,吸附等温线的滞回环起点逐渐向高压区移动、 滞回环逐渐收缩,说明焙烧温度对催化剂的孔结构有一定的影响[12]。 焙烧温度较低时,介孔氧化铝载体的孔结构能够得到较好的保持,同时活性组分前驱物分解后的烧结及聚集现象较少;焙烧温度较高时,介孔氧化铝载体骨架略微收缩甚至部分坍塌, 造成比表面积下降、平均孔径增加、孔容下降。 由表1中比表面积及孔结构数据可知,随着焙烧温度的升高,Cr-K2O/Al2O3-t催化剂的比表面积总体逐渐减少,平均孔径则逐渐变大、孔容则逐渐下降,但焙烧温度并未完全破坏催化剂的介孔结构, 即使在800℃焙烧催化剂仍然能够保持较高的比表面积及孔容,说明本文所选的焙烧温度仅对催化剂有较轻微的影响。

表1 Cr-K2O/Al2O3-t催化剂比表面积及孔结构数据Table 1 Physicochemical properties of Cr-K2O/Al2O3-t catalysts

图1 Cr-K/Al2O3-t催化剂的N2吸附-脱附等温线Fig. 1 N2 adsorption-desorption isotherms of Cr-K/Al2O3-t catalysts

图2 为不同温度焙烧Cr-K2O/Al2O3-t催化剂的XRD谱图。 由图可知,不同温度焙烧的催化剂样品的XRD谱图上均能够在30~40°、45°及67°观察到明显的归属于γ-Al2O3的特征衍射峰,但衍射峰强度随温度升高逐渐下降,说明介孔γ-Al2O3载体的结构在焙烧后仍然得到了较好的保持但其结晶度随着焙烧温度的升高而逐渐下降。 经500℃焙烧的Cr-K2O/Al2O3-t催化剂除γ-Al2O3的特征衍射峰外并未出现其他晶相的衍射峰,说明活性组分在样品表面的分散度较高。600~800℃焙烧的催化剂上在24~30°之间出现了属于K2CrO4尖晶石相的衍射峰, 且随着焙烧温度的升高,K2CrO4衍射峰的强度逐渐增加。 这表明,焙烧温度使Cr-K2O/Al2O3催化剂表面出现了K2CrO4衍射峰, 且随着焙烧温度的升高,Cr-K2O/Al2O3催化剂前驱体分解生成的尖晶石相也越多,焙烧温度影响了活性组分Cr2O3的分散[13]。

图2 Cr-K2O/Al2O3-t催化剂和Cr-K2O/Al2O3催化剂前驱体的XRD谱图Fig. 2 XRD patterns of different Cr-K2O/Al2O3 catalysts

低碳烷烃脱氢催化剂的酸性对催化剂脱氢活性或选择性均有一定的影响,因此测定脱氢催化剂的酸性是研究脱氢催化剂的一个重要手段。 采用NH3-TPD表征了Cr-K2O/Al2O3-t催化剂的酸量, 所得的NH3-TPD谱图如图3所示,表2对应催化剂的酸量。由图3可知, 在101℃和270℃左右均出现了脱附峰,101℃的脱附峰为弱酸中心,270℃的脱附峰为中强酸中心[14]。其中四个催化剂样品在101℃均出现了脱附峰, 当焙烧温度为500~700℃时, 脱附峰基本相同,表明样品的弱酸中心酸量和酸强度都没有明显变化,随着焙烧温度升高至800℃,101℃的脱附峰逐渐减弱,表明样品弱酸中心数量降低[15]。 经500℃以上焙烧的Cr-K2O/Al2O3-t催化剂样品在270℃出现了高温脱附峰,并且随着焙烧温度的升高,峰面积逐渐变小,这说明随着焙烧温度的升高,Cr-K2O/Al2O3-t催化剂的酸性减弱。 由表2可知,当催化剂样品焙烧温度为500~700℃时, 催化剂酸量约为0.60mmol/g,当催化剂样品焙烧温度为800℃时,催化剂酸量约为0.53mmol/g。 结果表明,焙烧温度低于或等于700℃时,催化剂酸性变化不明显;焙烧温度大于700℃时,催化剂的酸性有明显的降低。

表2 Cr-K2O/Al2O3-t催化剂的酸量Table 2 Acid quantity of Cr-K2O/Al2O3-t catalysts

图3 Cr-K2O/Al2O3-t催化剂的NH3-TPD谱图Fig. 3 NH3-TPD profiles of Cr-K2O/Al2O3-t catalysts

2.2 催化剂评价

在常压、500℃、异丁烷体积空速为400h-1的条件下,对不同焙烧温度制备Cr-K2O/Al2O3催化剂的异丁烷脱氢性能进行了考察,评价结果见图4及图5。

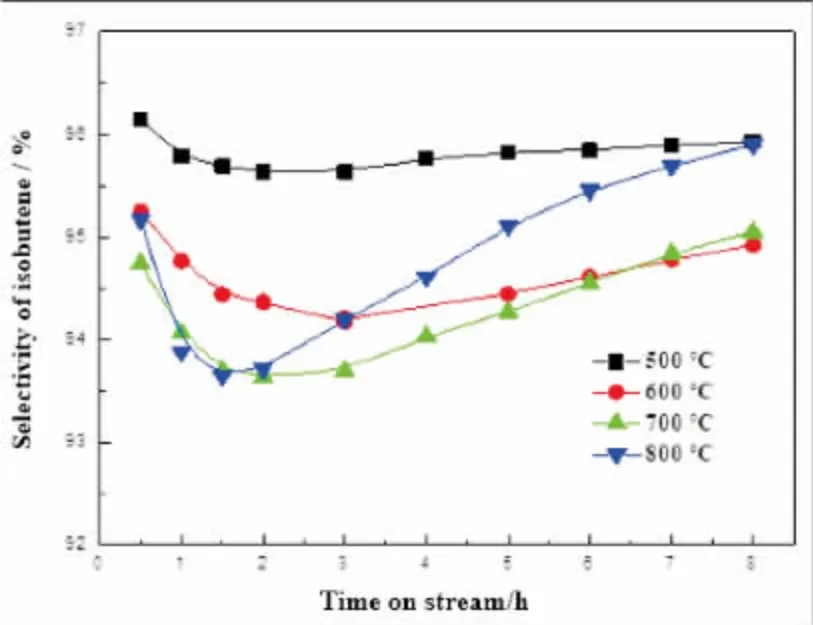

图4 Cr-K2O/Al2O3-t催化剂上的异丁烯选择性Fig.4 Selectivity of isobutene over Cr-K2O/Al2O3-t catalysts

图4 为Cr-K2O/Al2O3-t催化剂上异丁烯的选择性。由图4可知,反应8h内,不同温度焙烧获得的催化剂上异丁烯选择性都经历了先降低后升高的过程,且随着焙烧温度的升高下降的趋势不断变化,说明焙烧温度对催化剂的异丁烷脱氢性能有一定的影响。Cr-K2O/Al2O3-500和Cr-K2O/Al2O3-600催化剂的异丁烯的选择性整体较为平稳,在脱氢反应初期的下降行为并不明显,说明在此焙烧温度对催化剂脱氢性能影响较小;而Cr-K2O/Al2O3-700和Cr-K2O/Al2O3-800催化剂上异丁烯的选择性的下降行为较为明显,说明焙烧温度较高时催化剂的结构变化对脱氢性能的影响较大。

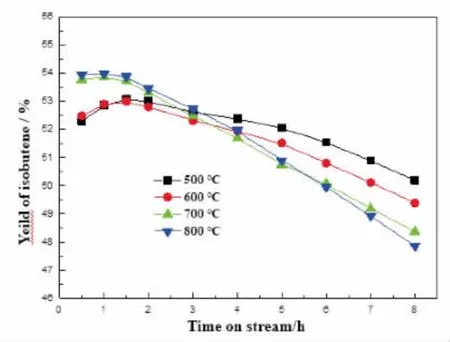

图5 Cr-K2O/Al2O3-t催化剂上异丁烯收率Fig. 5 Yield of isobutene over Cr-K2O/Al2O3-t catalysts

图5 为Cr-K/Al2O3-t催化剂上异丁烯收率。 由图5可知,不同温度焙烧的催化剂上异丁烯收率都呈现先升高后下降的趋势,且随着焙烧温度升高异丁烯收率下降的趋势逐渐加快,说明催化剂的异丁烷脱氢活性先升高而后逐渐降低。 根据异丁烷脱氢异丁烯的评价结果表明,当催化剂焙烧温度为500℃时,催化剂的性能最佳,反应8h时,异丁烯的选择性为94.9%,异丁烯的收率为50.2%。

对Cr-K2O/Al2O3催化剂而言,异丁烷脱氢的活性中心是Cr3+。 结合图2分析结果可知,低温焙烧时活性组分Cr2O3较好地分散在样品表面; 焙烧温度升高,样品表面生成的K2CrO4尖晶石相逐渐增多,从而导致Cr-K2O/Al2O3-t催化剂中活性中心减少, 异丁烷转化率下降;另一方面,异丁烯选择性与催化剂表面酸碱性有关,根据异丁烷脱氢反应的机理,催化剂表面的酸中心对异丁烷脱氢反应有着显著的影响。 催化剂的表面酸中心有利于异丁烷的活化,但生成的异丁烯分子中的双键更易被表面酸中心吸附,并且异丁烯比初始反应物活泼,因而当催化剂表面酸性过强时,强酸中心更容易吸附异丁烯中C=C双键, 会导致异丁烯进一步裂解以及发生深度脱氢形成积炭及产物烯烃异构化[16]。 结合图3的NH3-TPO分析结果发现, 随着焙烧温度的提高,Cr-K/Al2O3-t催化剂焙烧后酸性也会减弱, 使得催化剂表面的酸性中心也越少,从而有利于异丁烯选择性的提高。 因此,Cr-K2O/Al2O3-t催化剂适宜的焙烧温度为6000℃。

3 结论

在500~800℃考察温度范围内, 不同焙烧温度对Cr-K/Al2O3-t催化剂比表面积、孔容及孔径的影响较少,但对催化剂表面晶型、稳定性及酸碱性的影响较大。500~600℃焙烧可抑制催化剂中K2CrO4尖晶石相的形成,从而获得较多脱氢活性中心;高温焙烧可降低Cr-K/Al2O3-t催化剂表面酸性, 提高Cr-K/Al2O3-t催化剂的收率, 而催化剂表面酸性的减弱有利于提高异丁烯的选择性,综合催化收率及异丁烯选择性,Cr-K/Al2O3-600催化剂为优选催化剂。 在常压、 反应温度500℃、 异丁烷体积空速400h-1的条件下,Cr-K/Al2O3-600催化剂上异丁烯的收率为50.2%,异丁烯的选择性为94.9%。