ZnO/HZSM-5催化剂上甲醇制芳烃(MTA):ZnO负载量和压力的影响

谢 旭,李学刚,李 虎,肖文德

(上海交通大学化学化工学院,上海 200240)

芳烃是一种重要的化工基础原料, 在橡胶、树脂、纤维、染料和医药等领域都有广泛的应用。 传统的芳烃生产路径主要以石油为原料,由于石油资源的日益枯竭和对芳烃需求的持续增加,开发煤基甲醇制芳烃技术具有重要的社会和经济效益。

目前,用于甲醇制芳烃反应的催化剂主要为改性HZSM-5分子筛[1]。 以往的研究表明,采用Ag、Zn、Cu、Ni、La等金属对HZSM-5分子筛进行修饰可提高芳烃产率及催化剂稳定性。 Conte等[2]通过浸渍法用Ag、Cu、Ni、Pd、Ir、Ru对ZSM-5进行改性,发现Ag可提高C6、C7芳烃的选择性,Ni可提高萘的选择性,Cu可提高C9-C11芳烃的选择性,而Pd、Ir、Ru对提高芳烃选择性没有效果。 Zhang等[3]制备了Cd修饰的HZSM-5催化剂, 实验结果表明Cd显著提高了芳烃选择性,同时降低了轻质烷烃及C5~C9非芳烃组分的选择性,并发现当Cd的负载质量分数在0.4%~1.2%之间时,催化剂对芳烃的选择性与Cd的负载量及强Lewis酸的数量成线性关系。

选择合适的工艺条件对甲醇制芳烃反应非常重要,温度、空速、压力等对甲醇转化率、产物分布及催化剂寿命影响显著。Ghavipour等[4]采用浓度0.2 mol/L的NaOH处理的HZSM-5催化剂分别在375℃,425℃,475℃下进行甲醇制烃实验,发现较高温度可使甲苯、二甲苯的产率提高,而使甲基乙基苯、三甲苯及C10芳烃的产率下降。 在425℃下,甲醇转化率保持100%的时间最长。

为了得到甲醇芳构化性能更优的催化剂,探究合适的工艺条件以提高甲醇制芳烃生产能力,本文采用浸渍法制备了Zn负载的HZSM-5催化剂, 并采用XRD、BET和NH3-TPD等手段对催化剂的结构和性质进行表征,研究了Zn负载量及反应压力对催化性能的影响,并对Zn物种在甲醇芳构化中的作用进行分析。

1 实验部分

1.1 主要原料和试剂

甲醇,≥99.5%, 上海凌峰化学试剂有限公司;Zn(NO3)2, ≥99.7%,上海凌峰化学试剂有限公司;HZSM-5, 硅铝比40, 上海复榆新材料科技有限公司;N2,≥99.5%,上海科举化工有限公司。

1.2 催化剂的制备

称取一定量的HZSM-5分子筛, 在不同浓度的Zn(NO3)2溶液中浸渍,室温下静置6h后干燥,在550℃下焙烧5h, 得到Zn元素质量分数分别为0.5%,1%,1.5%的催化剂样品, 分别记为0.5%Zn/HZ,1%Zn/HZ,1.5%Zn/HZ,未经处理的催化剂原粉记为HZ。改性催化剂样品经压片、粉碎后,筛分为40~60目的颗粒备用。

1.3 催化剂的评价

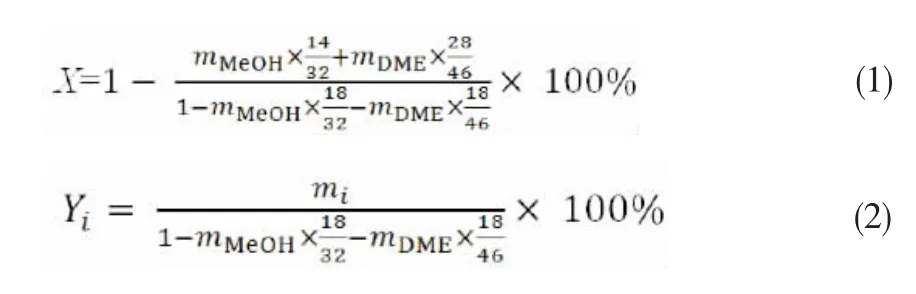

采用如图1所示的连续流动固定床反应器实验装置对催化剂性能进行评价。 反应管内径6mm、长度1000mm,1.2g催化剂与石英砂混合后装填量为10mL。反应原料为甲醇,氮气为载气,采用气相色谱(GC-9860型,上海凡伟仪器设备有限公司)对反应物和产物进行在线分析, 该色谱配有HP-PLOTQ毛细管色谱柱(0.32mm×30mm×20μm)和氢火焰离子(FID)检测器。 产物定量分析计算方法如下:首先由校正面积归一法得到反应器出口各组分质量分数,根据反应器进出口碳质量守恒,在质量分数基础上扣除甲醇和二甲醚中的水分子质量计算得到碳基质量分数。 由于甲醇在酸性催化剂上迅速转化部分生成二甲醚,本文中将产物中的二甲醚按未反应的甲醇处理。 故甲醇转化率和烃类产物产率分别按式(1)和式(2)计算。

式中:X—甲醇转化率,%;mMeOH—甲醇质量,g;mDME—二甲醚质量,g;Yi—i组分产率,%;mi—i组分质量,g。

图1 甲醇制芳烃反应装置图

1.4 催化剂的表征

采用日本D/MAX-2200/PC型X射线衍射仪进行XRD表征,Cu-Kα辐射,λ=0.15418nm,管电流40mA,管电压40 kV,扫描范围2θ=5~60°,扫描速率6°/min。采用美国麦克公司ASAP-2010M型表面物理吸附仪进行孔结构表征,使用化学脉冲吸附法测定并记录液氮深冷条件下(77K)催化剂吸附氮气后的脱附面积,运用BET 公式计算催化剂比表面积,孔分布采用HK 模型进行计算。 采用美国康塔NH3-TPD 化学吸附仪对催化剂酸性进行表征,步骤如下:首先用高纯He气氛在600℃条件下连续吹扫样品3h,然后冷却到120℃, 开始通入10%NH3/He 混合气并持续3h。 随后切换至He气再吹扫2h,以除去物理吸附的NH3。 脱附过程从室温开始程序升温至600℃,TCD 检测器监测脱附的化学吸附NH3。

2 结果与讨论

2.1 催化剂表征

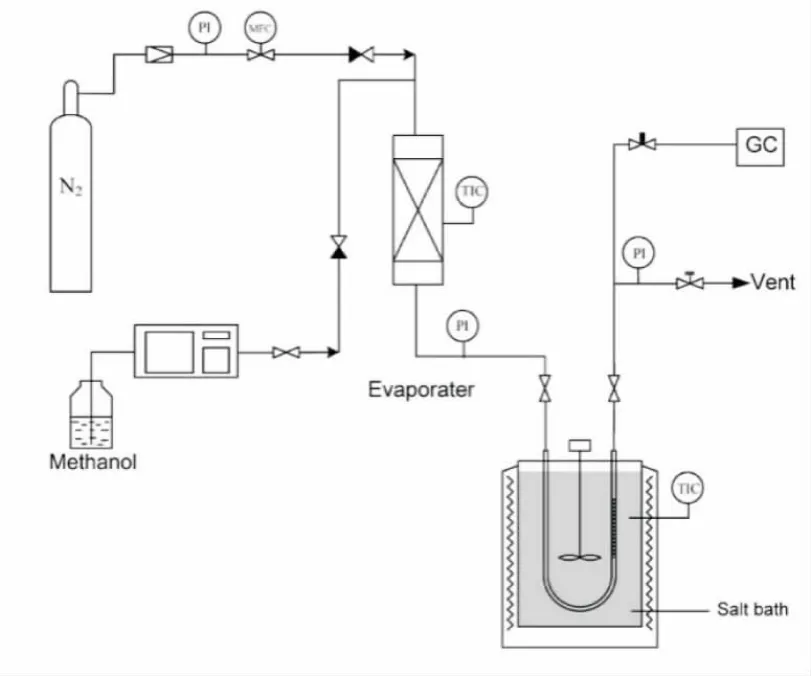

图2为催化剂的XRD图。 在HZ催化剂上检测到完整的HZSM-5分子筛特征衍射峰, 负载Zn后的催化剂和HZ图形相似,没有归属为Zn物种的特征衍射峰出现,说明负载Zn后催化剂的晶型结构几乎没有变化,Zn物种均匀地分散在催化剂表面或内部。 然而随Zn负载量的增加, 特征衍射峰强度逐渐下降。这可能是由于部分Zn在催化剂表面以ZnO形式存在,而金属氧化物的吸收系数较高,导致特征衍射峰强度下降[5,6]。

图2 催化剂的XRD谱图

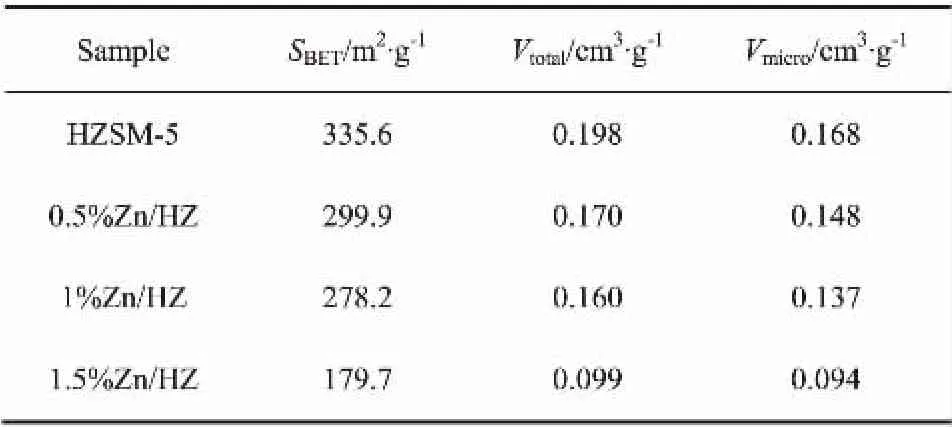

图3 为不同Zn负载量催化剂的氮气等温吸脱附曲线和孔径分布图。 HZ呈现典型的IV型吸脱附曲线,在p/p0=0.45~1.0之间出现了明显的滞后环,说明催化剂中存在介孔结构。 其孔径分布图在4nm处有一个峰,即为介孔。 负载Zn后催化剂的滞后环相对较小,孔径分布图中介孔的峰也明显降低,这可能是由于ZnO颗粒附着在催化剂表面及孔口, 导致孔道堵塞。 催化剂比表面积和孔容数据如表1所示,由于ZnO颗粒的堵孔效应,随Zn负载量的增加,催化剂的比表面积及孔容逐渐减小。

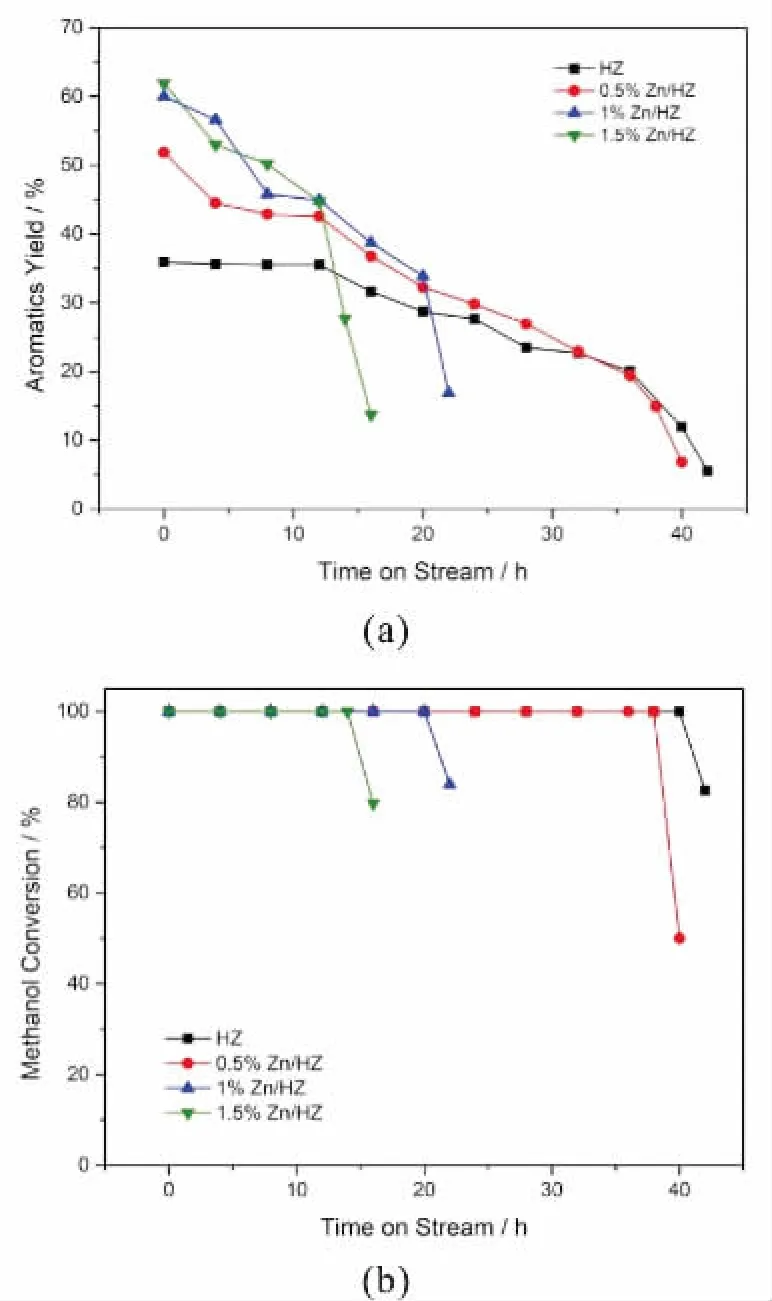

表1 催化剂的BET数据

图3 催化剂的氮气等温吸脱附(a)和孔径分布(b)曲线

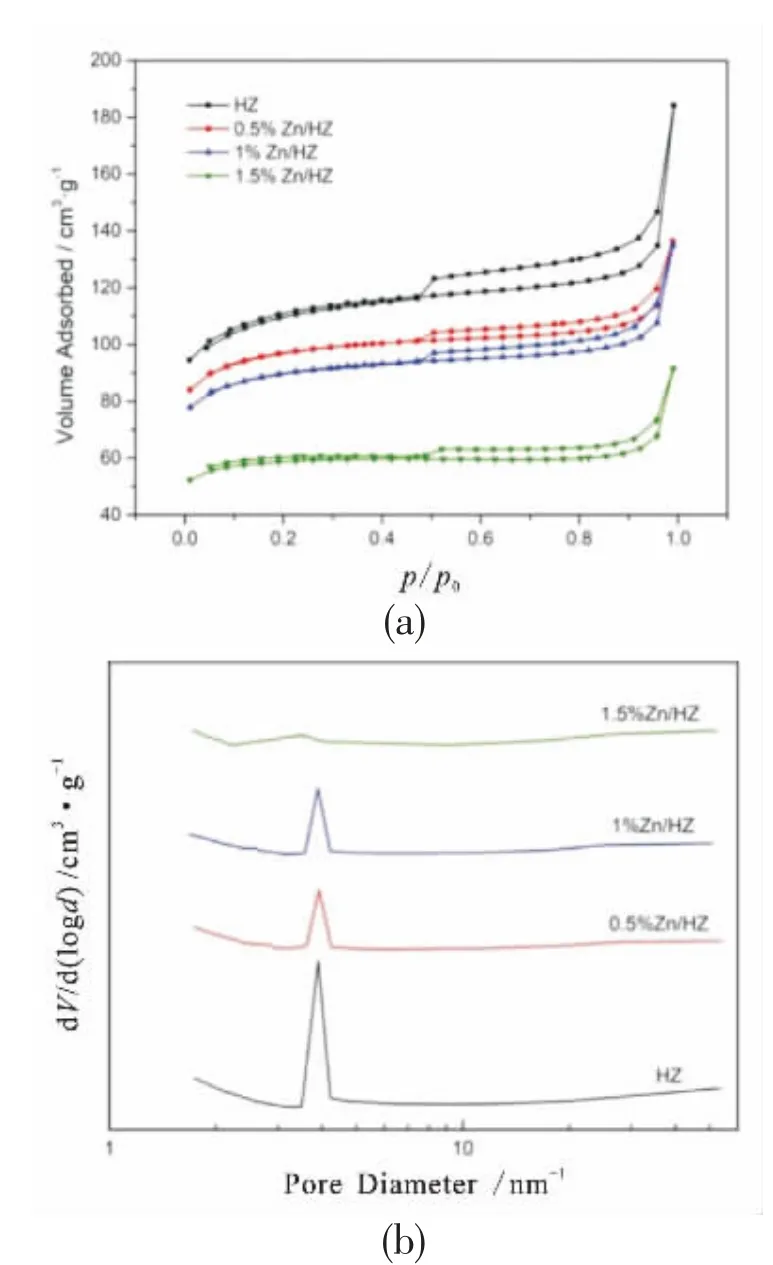

图4 催化剂的NH3-TPD曲线

图4 为不同Zn负载量催化剂的NH3-TPD曲线。图中200~400℃之间的峰对应催化剂的弱酸中心,500~700℃之间的峰对应催化剂的强酸中心。 随Zn负载量的增加,催化剂的中强酸和强酸酸量逐渐降低。这是由于ZnO颗粒覆盖了催化剂表面的酸中心,造成催化剂酸量降低。

2.2 锌负载量的影响

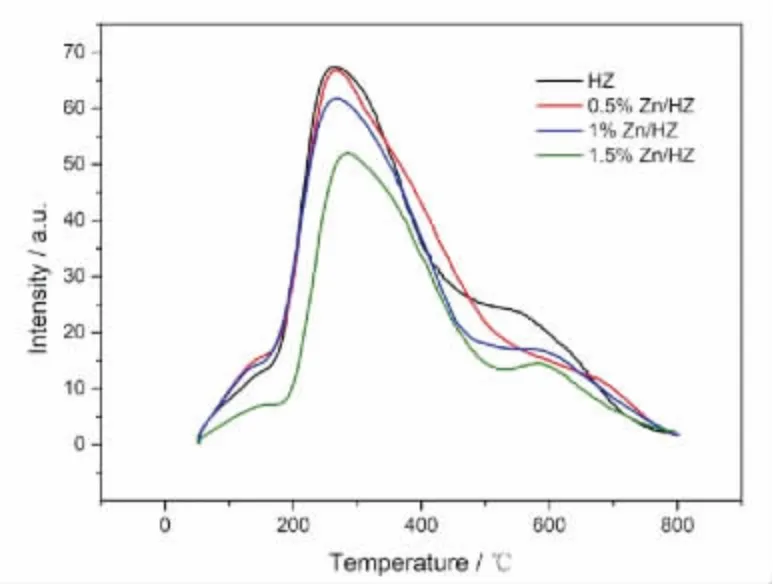

图5 催化剂的(a)芳烃产率和(b)甲醇转化率随反应时间的变化曲线

图5为不同Zn负载量催化剂的芳烃产率和甲醇转化率随反应时间的变化曲线。 从图5(a)中可以看出,芳烃产率随反应时间的延长而快速下降,表明该反应体系的催化剂需要快速再生,因此适合采用具有循环再生功能的流化床反应器,此时新鲜催化剂的初始芳烃产率即代表反应系统产率,是性能评价的重要指标。 从图中可以看出,负载Zn催化剂的初始芳烃产率明显提升。原粉HZ的初始芳烃产率仅为35.9%, 负载Zn质量分数0.5%后的初始芳烃产率提高到51.9%,负载Zn质量分数1%的初始芳烃产率则达到60.0%。 进一步增加Zn的负载质量分数到1.5%时,芳烃产率则没有明显的提高。从图5(b)中可以看出,催化剂到达“失活临界点”以后,便会快速失活,甲醇转化率急剧下降,而在此之前,甲醇可完全转化。 随Zn负载量的增加,催化剂的寿命明显降低。 原粉HZ可在40h内保持转化率在100%,负载Zn质量分数0.5%后,催化剂寿命减少约2h,负载Zn质量分数1%后,催化剂在22h后快速失活,而提高Zn负载质量分数到1.5%时, 催化剂寿命进一步缩短,反应16h后便失活。 上述结果表明,负载Zn后催化剂的芳构化性能增强, 提高了催化剂初始芳烃产率,但同时也加快多环芳烃等重质产物的生成速率,加速催化剂表面和孔道内部积炭, 甚至堵塞孔道,反应活性位点被覆盖,造成催化剂快速失活

综上所述,负载Zn催化剂具有较高的初始芳烃产率,工业上采用耦合流化床再生器,可以解决催化剂的快速失活问题,维持其寿命,提高MTA技术的经济性。

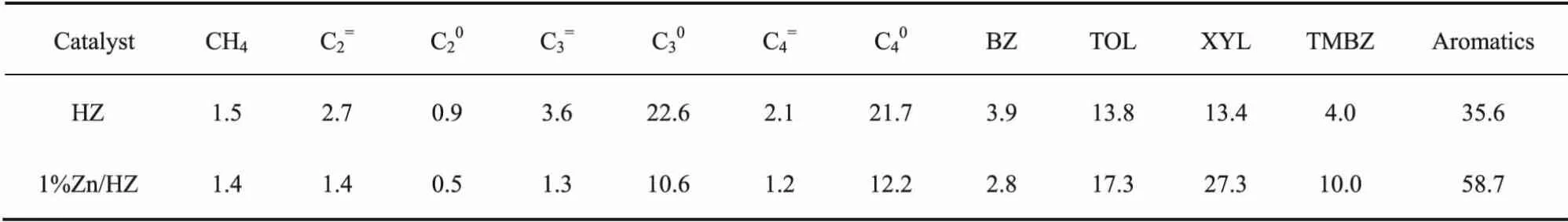

以HZ和1%Zn/HZ催化剂为例,反应2h时的反应产物分布见表2。 和HZ相比,1%Zn/HZ催化剂上C1~C4烃类及苯的产率有所下降,甲苯、二甲苯和三甲苯的产率有所提高,总芳烃产率提高。 说明在HZSM-5催化剂中引入Zn物种可以抑制低碳烃类的生成,促进重质芳烃的生成,从而提高催化剂的芳烃产率。

表2 HZ和1%Zn/HZ催化剂上甲醇制芳烃产物分布

2.3 反应压力的影响

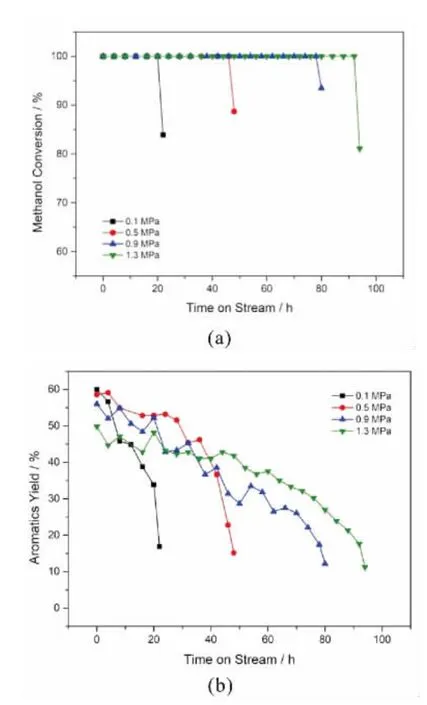

以1%Zn/HZ催化剂为例,研究反应压力对甲醇制芳烃反应的影响,如图6所示。 由图可见,随着反应压力的提高,催化剂的寿命逐渐延长,初始芳烃产率逐渐降低,但芳烃产率随反应时间的下降有所减缓。 常压下,催化剂运行至第22h时即失活,芳烃产率在初期的4h内迅速下降至50%以下。 压力为0.5MPa时,初始芳烃产率几乎不变,反应到48h时催化剂失活, 且芳烃产率在前28h内保持在50%以上。压力提高到0.9MPa时, 初始芳烃产率略有下降,催化剂寿命延长至82h。 进一步提高压力到1.3MPa,催化剂寿命进一步提高到96h,但芳烃产率明显下降。总的来看, 增加反应压力虽有助于延长催化剂寿命,但初始芳烃产率有所降低。

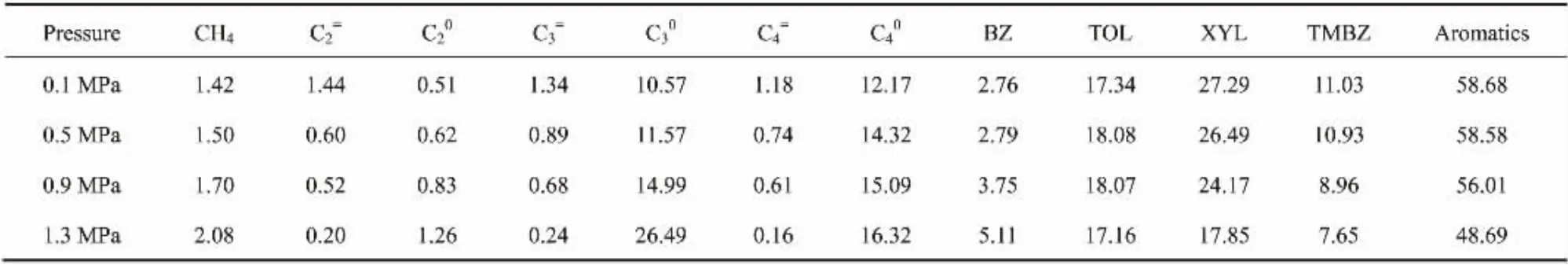

不同反应压力下的产物分布如表3所示, 随着反应压力的提高,低碳烷烃的产率逐渐提高,低碳烯烃的产率逐渐降低,总芳烃产率降低。 这说明在较高的反应压力下,Zn活性位点上的脱氢反应受到抑制,而催化剂的氢转移反应速率提高。 同时,随反应压力的提高,苯的产率逐渐增加,二甲苯、三甲苯的产率逐渐降低。

图6 反应压力对1%Zn/HZ催化剂上(a)甲醇转化率和(b)芳烃产率的影响

表3 不同反应压力下1%Zn/HZ催化剂上甲醇制芳烃产物分布

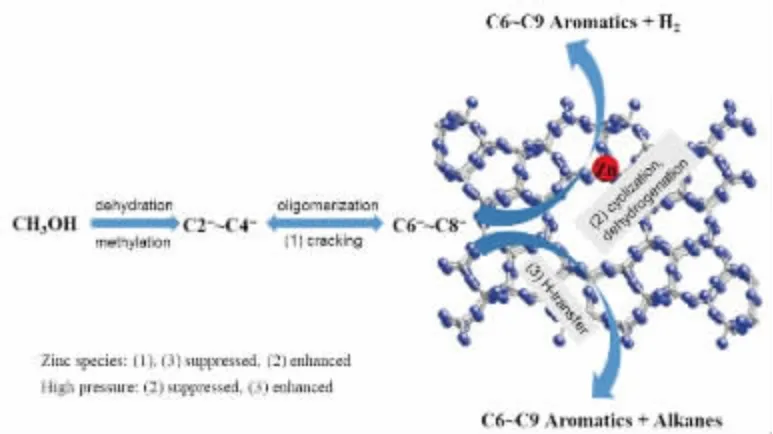

2.4 讨论

甲醇在HZSM-5催化剂上的转化涉及齐聚、裂解、脱氢、环化、氢转移和芳构化等众多复杂反应。如图7所示,芳烃的生成路径主要有两种,即烯烃中间产物可经过环化脱氢生成芳烃和氢气,或经过氢转移生成芳烃和烷烃。 负载Zn后,部分Zn物种和催化剂表面的Brönsted酸发生作用, 形成Lewis酸中心Zn(OH)+[7,8]。 B酸数量减少使氢转移反应及裂解反应速率降低,因此低碳烷烃和低碳烯烃的产率降低[9]。同时,Zn物种形成的Lewis酸促进了环化脱氢生成芳烃的反应,C7、C8、C9等中间产物的裂解反应受到抑制,直接环化脱氢生成甲苯、二甲苯、三甲苯等芳烃物质[10],因此苯的产率降低,甲苯、二甲苯、三甲苯的产率提高。 提高反应压力,从热力学的角度分析,不利于氢气的脱吸,使Zn活性位点上的环化脱氢反应受到抑制,因此初始芳烃产率下降。 而此时氢转移活性提高,促进烯烃通过氢转移反应生成芳烃和烷烃,使低碳烯烃产率降低,低碳烷烃产率提高,并延缓了芳烃产率的下降。 同时,提高压力改变了芳烃的产物分布,使苯的产率提高,而二甲苯、三甲苯的产率降低, 说明提高压力抑制了重质芳烃的生成,从而减少了积炭的生成,延长了催化剂寿命。 因此对于Zn负载的HZSM-5催化剂, 适当的提高反应压力,可以保持初始芳烃产率几乎不变,同时延缓芳烃产率下降,延长催化剂寿命,提高甲醇制芳烃的生产能力。

图7 Zn/HZ催化剂上甲醇制芳烃反应步骤

3 结论

在HZSM-5分子筛上引入Zn物种改变了催化剂的酸性位点分布,可抑制氢转移反应,促进脱氢反应,从而抑制低碳烃类的生成,提高新鲜催化剂的初始芳烃产率。 Zn负载质量分数超过1%时,初始芳烃产率未见进一步增加。 与此同时,Zn负载催化剂失活速率加快。 适当提高反应压力,可减缓芳烃产率下降,延长催化剂寿命。 反应压力为0.5MPa时,在1%Zn/HZ催化剂上得到了最优的甲醇制芳烃反应催化性能,初始芳烃产率达到58.6%,催化剂寿命达到48h。