Li、Mg 氧化物对铜基催化剂甲醇合成性能的影响

丁雪婧,赵亮富

(1.西南大学西塔学院,重庆 400715;2.中国科学院山西煤炭化学研究所,山西 太原 030001)

目前, 合成气低压甲醇合成催化剂大多数由Cu/ZnO/Al2O3组成, 单质铜被认为是加氢反应的主要活性组分,然而单独的铜易于烧结失活,添加其它组分可以大大提高催化协同性能[1]。催化剂中w(CuO)在30%~80%的范围内都具有活性, 提高CuO 含量会使ZnO 含量相对降低, 由于ZnO 与CuO 之间的协同作用,使ZnO 不仅起着助剂的作用,而且ZnO本身也有一定活性,研究认为w(ZnO)在20%~60%时,催化剂耐热性能才理想[2]。 Al2O3作为载体起着分散和间隔活性组分的作用, 从而抑制铜晶粒长大, 防止催化剂因铜粒子的烧结而失活, 但过量Al2O3会覆盖催化剂表面而影响初活性, 研究表明,催化剂组成中w(Al2O3)在2%~10%为宜。 随着CuO含量的增加,催化剂初活性增大,但耐热性下降,选择合适的CuO 含量才能使初活性和热稳定性都得到保证[3]。

目前,合成气制甲醇铜基催化剂普遍采用共沉淀法制备,通过合理控制铜锌硝酸盐溶液与碳酸盐溶液的沉淀条件, 得到Cu、Zn 粒子结合紧密的CuCO3·Cu(OH)2和ZnCO3·Zn(OH)2的复合物前驱体,以此减慢铜晶粒的长大,前驱体经焙烧得到高分散的CuO/ZnO/Al2O3,最后在严格控制温度、升温速率等条件下进行H2还原, 最终得到Cu/ZnO/Al2O3,Al2O3含量较少且基本无催化活性,只作为活性组分的间隔体[4,5]。 近年来,为了进一步提高催化剂的低温、低压催化活性、选择性和热稳定性,延长其使用寿命,研究人员还采用添加除Cu/Zn/Al 以外的其它组分 如Zr[6,7]、Ca[8]、Li[9,10]、Mg[11]等 对 甲醇合 成 催 化 剂进行改进,这些研究工作主要集中在考察一定量金属辅助剂对催化剂活性、稳定性等的影响,没有系统地对比考察辅助金属种类、添加量以及Cu/Zn 原子比的变化对催化剂结构、形貌以及催化性能之间关系的影响。

本研究首先采用并流共沉淀法合成了Cu/Zn/Al 三组分铜基催化剂,对比研究低压条件下Cu/Zn原子比和反应温度(260~280℃)对催化剂初活性的影响, 在此基础上引入碱金属助剂Li2O 和MgO 制备系列合成甲醇催化剂,系统考察助剂含量、种类等对铜基甲醇催化剂结构、 形貌和催化活性的影响, 揭示催化剂组成-结构-催化性能之间的构效关系,为定向合成低温条件下高活性的铜基催化剂提供第一手资料。

1 实验部分

1.1 催化剂的制备

CuO-ZnO-Al2O3催化剂前驱体采用硝酸盐与碳酸盐共沉淀法制得,具体制备过程为:配制一定浓度Cu(NO3)2、Zn(NO3)2、Al(NO3)3的混合溶液250mL,另外配制一定浓度的Na2CO3溶液做沉淀剂。 于1000mL 三口烧瓶中加入一定量去离子水, 恒温60℃且充分搅拌条件下将Cu2+、Zn2+、Al3+盐的混合溶液及Na2CO3溶液并流共沉淀, 保持体系pH≈7.5,滴加完全后继续搅拌30min, 然后80℃原位老化2h,反复洗涤、抽滤(除去Na+),120℃干燥过夜得到催化剂前驱物。空气气氛下350℃焙烧3.5h,油压机压片(压力为30MPa)、破碎得到氧化态催化剂CuO/ZnO/Al2O3,过筛取40~60 目颗粒,即得合成甲醇氧化态催化剂。

本研究除合成三组分铜基催化剂外,还相应制备了一系列添加Li2O、MgO 的催化剂CuO/ZnO/Al2O3/Li2O 或CuO/ZnO/Al2O3/MgO,并根据Cu/Zn 原子比分别为1 和2、 助剂种类及含量对样品进行命名(见表1)。

表1 实验室制备的系列催化剂Table 1 Catalysts prepared in the laboratory

1.2 催化剂的表征

催化剂在岛津XRD-6100 型X 射线衍射仪上进行XRD 表征,Cu Kα 辐射(Cu 靶,λ=0.15418nm)和石墨单色器, 金属Ni 滤波, 管压40kV, 管流30mA,扫描范围2θ 从5°到80°,扫描速度5°/min。

在JSM-6700 型扫描电镜仪上进行SEM 分析,观测样品的表观形貌。 将样品涂抹在导电胶带上,喷射镀金后进行观察。

1.3 催化剂的催化性能评价

在固定床微反装置上进行催化性能评价,反应器内径为8mm,焙烧得到的氧化态催化剂装量1.7g(约3.0mL),粒度20~40 目,先用φ(H2)为8%的氢、氮混合气 (空速为1000h-1) 按一定程序升温到240℃、常压原位还原18h,然后降至室温,切换为原料合成气 (体积组成:63%~68% H2、9%~11% CO、2%~3% CO2,其它为N2等组分),在5.0MPa 和240~260℃条件下进行催化性能评价,体积空速10000h-1。反应产物经冷阱气液分离,定时从冷凝器中排放粗甲醇,催化初活性以反应10h 后粗甲醇和目标产物甲醇的质量收率(单位时间单位质量催化剂上反应生成的粗甲醇质量)表示。 原料合成气和汽、液两相产物组成用气相色谱法分析: 合成气和尾气中的H2、O2、CO、CH4、CO2等气体由TDX-01 填充柱离线分析,TCD 检测;尾气中的甲烷、乙烯、乙烷、丙烯、丙烷、 甲醇等有机物采用GDX-201 填充柱离线分析,FID 检测; 液相产物粗甲醇中的甲醇和水用GDX-103 填充柱离线分析, 其中的C1~C4等醇类有机副产物也用GDX-201 填充柱离线分析。

2 结果与讨论

2.1 催化剂的XRD表征

以Cu/Zn 原子比为2 和1 的铜基催化剂为例,探究金属助剂Li、Mg 对其结构的影响。 图1(a)为Cu/Zn-1、Cu/Zn-2 和Cu/Zn/Li(0.05)-2 的XRD 对比图。 图1 中主要的特征峰对应于2 种主要的活性组分CuO和ZnO,助剂Li2O 的衍射峰不存在,说明Li2O 是以无定型高度分散在催化剂中;同时发现,添加少量Li 助剂的Cu/Zn/Li(0.05)-2,其CuO 和ZnO 的特征峰强度减小、半高宽增加,说明添加Li 助剂可使活性组分晶粒变小。 图1(b)对比了Li 和Mg 助剂添加量相同(0.05)时Cu/Zn/Li、Cu/Zn/Mg 催化剂的XRD衍射图。 可以明显发现,在nCu/nZn=2 和1、助剂添加量相同(均为0.05)情况下,Cu/Zn/Mg 的XRD 特征峰较Cu/Zn/Li 出明显的宽化、 弥散且衍射强度变小, 表明Mg 助剂更有利于得到小晶粒CuO 和ZnO。

2.2 催化剂的SEM 表征

图2 给出了催化剂的SEM 图。由图2(a)可以看出,不添加助剂的Cu/Zn 催化剂表观形貌为大颗粒团聚体,活性组分分散性较差;由图2(b~c)可以看出, 在Li、Mg 助剂为0.05 时,Cu/Zn/Li 呈100nm 左右的颗粒,Cu/Zn/Mg 为50nm 的细棒状;由图2(d~e)可以看出,在Li 助剂为0.1 时,不同Cu/Zn 比铜基催化剂均呈极细的纳米纤维状排列(粗细为几个纳米),这与前面的XRD 结果一致。

图1 催化剂的XRD 谱图Fig. 1 XRD patterns of catalysts

图2 Cu/Zn/Li 和Cu/Zn/Mg 催化剂的SEM 图Fig. 2 SEM images of Cu/Zn/Li and Cu/Zn/Mg catalysts

2.3 反应温度、引入助剂及Cu/Zn 原子比对催化活性的影响

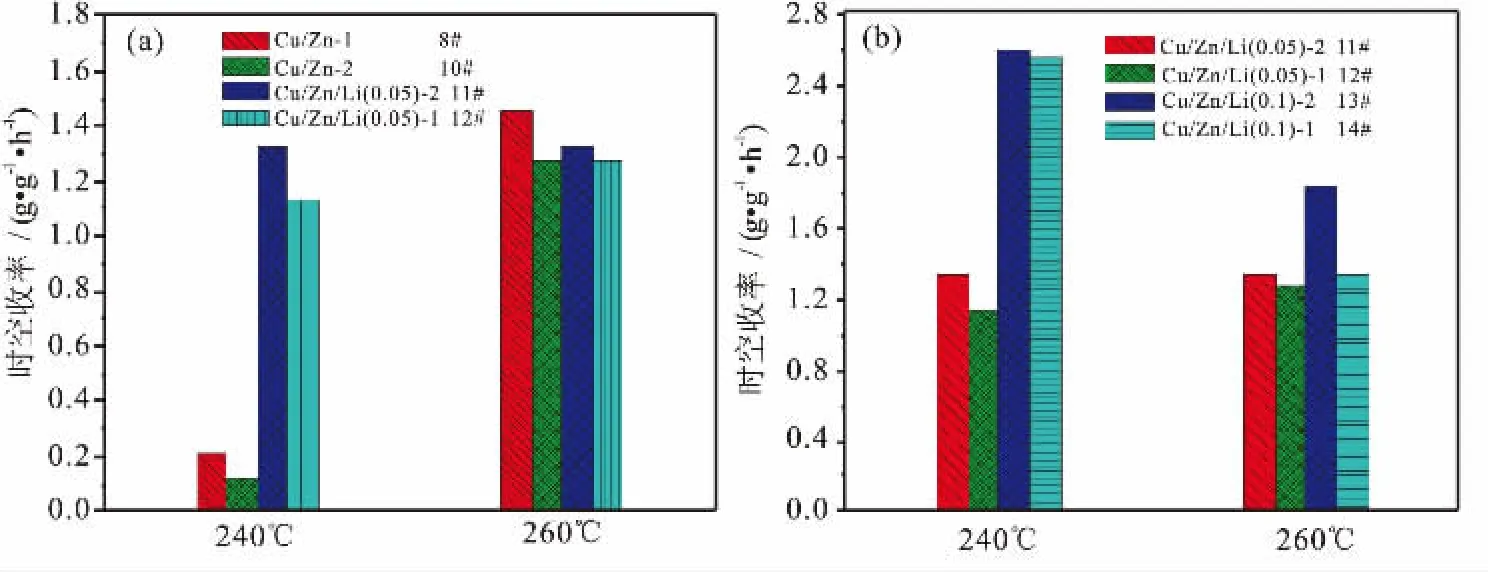

图3 分别给出了240℃和260℃反应温度下助剂Li 引入前后以及引入量大小对粗甲醇时空收率的影响。 由图3(a)可看出,在Cu/Zn 原子比分别为1和2 时,240℃条件下不添加助剂时粗甲醇时空收率均很低,添加助剂Li(0.05)后粗甲醇时空收率大幅增加,Cu/Zn/Li(0.05)的粗甲醇时空收率约为Cu/Zn的5~10 倍;260℃条件下粗甲醇时空收率均很高(与240℃条件下添加Li(0.05)的时空收率相当),但添加Li(0.05)对时空收率影响不大,表明加入Li助剂可在较低温度下获得较高的催化活性。 由图3(b) 可以看出, 对于Cu/Zn/Li 催化剂, 当添加Li(0.05)时,两个反应温度下粗甲醇时空收率几乎没变化;当添加Li(0.1)时,240℃较低温下粗甲醇时空收率最高,Cu/Zn/Li (0.1) 的粗甲醇时空收率约为Cu/Zn/Li(0.05)的2 倍,260℃较高温下粗甲醇时空收率大幅下降,说明提高反应温度不利于催化活性的提高,较大量Li 助剂的加入可使反应在240℃的较低温度下获得较高的催化活性。 由结构和形貌表征结果可知,少量助剂Li2O(0.05)的加入可以抑制活性组分CuO、ZnO 晶粒的生长, 催化剂呈100nm 左右的颗粒状,提高了催化剂的分散度,使其表面催化活性大幅增加,这有可能促进Cu、Zn 组分在合成气制甲醇催化加氢过程中的协同作用,可在较低温度下获得较高催化活性;当助剂Li2O 的添加量增加到0.1 后, 催化剂晶体尺寸大幅降低, 呈纳米纤维状, 因此较低温表面催化活性进一步大幅增加,但较高温下活性下降,这可能由于纳米纤维在较高温下易于烧结所致。

由图3(a)可知,在两个反应温度下,对于不添加助剂的Cu/Zn-1 和Cu/Zn-2,其粗甲醇时空收率前者略大于后者, 对于添加Li 助剂的Cu/Zn/Li(0.05)-1和Cu/Zn/Li(0.05)-2 以及Cu/Zn/Li(0.1)-1 和Cu/Zn/Li(0.1)-2,其粗甲醇时空收率前者略小于后者,但每对催化剂对应粗甲醇时空收率相差不大, 说明Cu/Zn原子比在1~2 范围内对铜基催化剂初活性影响不大。 图3 所示结果为反应10h 后的粗甲醇时空收率,因此Cu/Zn 原子比在1~2 范围内对含Li 铜基催化剂初活性影响不明显,如果继续延长活性评价时间,添加助剂有望大幅度提升Cu/Zn 原子比为2 的催化剂粗甲醇时空收率,这留待后续考察。

图3 助剂Li 引入前后(a)以及引入量大小(b)对粗甲醇时空收率的影响Fig. 3 Effects of the introduction (a) and the amount (b) of the additive Li on the yield of crude methanol

2.4 助剂种类及含量对催化活性的影响

在240℃较低反应温度下考察助剂种类和含量对粗甲醇时空收率的影响, 结果如表2 和图4 所示。由图4(a)可知,添加Mg(0.05)助剂后粗甲醇时空收率约为Cu/Zn/Li(0.05)的2 倍,但与Cu/Zn/Li(0.1)的催化活性相当;由图4(b)可知,目标产物甲醇的时空收率大小依次为Cu/Zn/Li(0.1)>Cu/Zn/Mg(0.05)>Cu/Zn/Li(0.05),这是由于添加Mg(0.05)助剂后,目标产物甲醇的选择性降低(见表2),从而甲醇时空收率降低(见表1)。由图2(b~c)可知,Cu/Zn/Mg(0.05)与Cu/Zn/Li (0.05) 晶粒为50~100nm, 但Cu/Zn/Mg(0.05)粒径更小,更有助于提高活性组分的分散性和表面催化活性;由图2(d~e)可知,Cu/Zn/Li(0.1)的晶粒更细,达到几个纳米,因此其活性组分分散性更好,活性和目标产物甲醇的选择性更高。Cu/Zn 原子比在1~2 范围内对含Mg 铜基催化剂初活性影响不明显(同2.3)。

表2 240℃反应条件下助剂Li2O、MgO 含量对催化活性和产物选择性的影响Table 2 Effects of contents of Li2O and MgO on catalytic activity and product selectivity at 240℃

图4 助剂Li、Mg 对粗甲醇(a)和主要目标产物甲醇(b)时空收率的影响Fig. 4 Effects of additives Li and Mg on the yield of crude methanol (a) and methanol (b)

3 结论

通过对Cu/Zn、Cu/Zn/Li 和Cu/Zn/Mg 催化剂的XRD、SEM 表征及合成气制甲醇催化活性评价,得出以下结论:

(1) Cu/Zn 催化剂随着Li 添加量从0.05 增加到0.1,晶粒尺寸由100nm 大幅降低到几纳米,分散性大幅增加;随着Li 含量的增加(0~0.1),催化剂的240℃较低温活性大幅增加,Cu/Zn/Li(0.05)的粗甲醇时空收率约为Cu/Zn 的5~10 倍,Cu/Zn/Li(0.1)的粗甲醇时空收率约为Cu/Zn/Li(0.05)的2 倍;但在260℃较高温下,Li 添加量为0.1 时,由于晶粒尺寸为几个纳米,更易于烧结而使催化活性下降。

(2) 添加少量Mg 比添加少量Li 更易得到较小晶粒度的催化剂(50nm),因此Cu/Zn/Mg(0.05)的低温催化活性优于Cu/Zn/Li(0.05),约为Cu/Zn/Li(0.05)的2 倍,几乎与Cu/Zn/Li(0.1)的催化活性相接近。

(3) 目标产物甲醇的时空收率大小依次为Cu/Zn/Li(0.1)>Cu/Zn/Mg(0.05)>Cu/Zn/Li(0.05),Cu/Zn 原子比在1~2 范围内对含Li、Mg 铜基催化剂初活性影响不大。