具有空隙结构的钯复合膜的制备与研究

刘金霞,唐春华,李 慧*,徐恒泳,贾海园

(1. 中国科学院大连化学物理研究所洁净能源国家实验室,辽宁 大连 116023;2. 中国科学院大学,北京 100049;3. 齐鲁工业大学(山东省科学院),化学与制药工程学院,山东省分子工程重点实验室,山东 济南 250353)

目前世界上的氢气生产主要来源于化石资源如煤及天然气制氢,所制得的氢气中含有CO2、CO及CH4等杂质气体,不能直接供给燃料电池使用,需要进一步进行分离纯化[1-3]。 主要的氢气分离方法有变压吸附、深冷分离和膜分离三种,其中膜分离技术具有低耗能、易小型化、可持续操作及静音等优点,特别适合于为燃料电池提供氢源[4-6]。 以甲烷、甲醇重整或氨分解作为燃料电池氢源,结合钯膜分离提纯技术,在家庭备用电源、 氢燃料电池车及大规模储能等方面有良好的应用前景(如图1所示),这已经得到了国内多家研究单位和企业的重视。 在这条技术路线里面,钯膜分离是一项关键技术,它是实现氢气的制取、提纯、存储、运输和应用的一体化的关键要素之一。

金属钯膜只允许氢气透过,其他杂质气体均被截留在膜表面,理论选择性为无穷大,因此其在氢气分离纯化过程中具有非常显著的优势;尤其是钯复合膜的出现,与纯钯管相比,在提高透氢量的同时也显著降低了成本。 在钯膜应用于氢气分离纯化过程中时,由于氢气在钯膜上的溶解扩散以及钯膜与载体之间的相互作用, 会降低钯膜热稳定性,使得钯膜产生缺陷或针孔导致钯膜对氢气的选择性下降[7,8]。 在燃料电池应用领域,要求氢源技术做到快速响应,比如多次快速启停等,这对钯复合膜的稳定性提出了更高要求,因此,如何提高钯复合膜稳定性成为研究热点。

图1 甲醇重整+钯膜分离用于为燃料电池提供氢源

目前, 提高钯复合膜稳定性的方法有对钯复合膜载体进行表面修饰、 在多孔载体内部制备钯膜层及合金化等方法[7]。 唐春华等[9,10]采用粒子对钯复合膜表面缺陷进行填充修饰, 制备了超薄的高选择性钯复合膜。Tong等[11,12]采用有机物涂覆于载体表面后镀膜,并经高温下煅烧,使得钯膜与载体之间形成间隙结构, 以提高透氢性能及减小钯膜与载体间剪切应力,进而提高钯膜稳定性,但该过程比较复杂,而且修饰的有机层疏水性强,不易制备致密的钯膜。

为此, 本文提出一种简捷可行的载体修饰方法, 利用MnCO3加热到360℃上即可分解的特性[13],在陶瓷或不锈钢基底表面涂覆MnCO3并制备钯膜后, 加热使MnCO3分解从而在陶瓷或不锈钢基底和金属钯膜之间形成一层1μm左右的空隙,该修饰方法不仅得到了高选择性的钯复合膜,而且能实现快速升降温过程中钯膜的自由伸缩,并避免与基底之间的化学扩散及由于热膨胀系数不一致造成的剪切应力, 进而保证钯复合膜的快速升降温稳定性;其中,不锈钢基底采用了指型设计(仅有延长管部分为焊接,其余部分均为一次成型的多孔载体),可进一步促进快速升降温过程中金属钯膜剪切应力的释放。

1 实验部分

1.1 载体表面修饰

MnCO3粒子混合浆液的配制方法如下: 将颗粒大小0.3μm级MnCO3粒子 (分析纯,wMn>47%, 阿拉丁),加入含有有机粘合剂PEG和分散剂PVA的混合修饰液中,超声15~30min,搅拌均匀后,采用浸渍法进行涂覆,以陶瓷和不锈钢为载体,载体内部抽真空5min后取出, 并将载体表面修饰液清洗干净,重复上述操作一次,于150℃烘干。

1.2 钯复合膜制备

本文同时研究了陶瓷和不锈钢基底上钯复合膜的制备, 其中管状多孔陶瓷底膜由江苏久吾高科技股份有限公司提供, 外径为13mm, 长度为47~60mm,分离层平均孔径为100nm。多孔不锈钢底膜由南京高谦功能材料科技有限公司提供,总长为400mm,其中一端为多孔结构,多孔部分长度为50mm,外径6mm,平均孔径为200nm。

先将经MnCO3粒子修饰的载体的外表面进行活化敏化处理数次, 于载体表面形成纳米级钯颗粒,作为钯膜生长的晶种,再放置于50℃的钯镀液中,采用化学镀的方式进行钯膜制备[14],镀液为日本商用PALLATOP镀液,镀液中的Pd2+在晶种附近发生自催化反应,使钯沉积生长成膜,化学镀一定时间后用去离子水冲洗,150℃下烘干。 将钯复合膜进行程序升温煅烧处理,由于MnCO3粒子的分解,在钯膜和载体表面之间形成空隙结构。

1.3 钯复合膜性能评价及结构表征

将MnCO3混合浆液修饰过的陶瓷或不锈钢负载钯复合膜置于反应器中进行性能评价。装置如图2所示。原料氢气通过质量流量计进入反应器,到达钯膜外侧,在压力差作用下,氢气通过溶解/扩散的方式渗透到膜内侧,渗透侧气体流量通过皂膜流量计测量。先将钯复合膜在氮气气氛 (99.995%) 下升温至400℃,然后切换为高纯氢气(99.995%),并在400~500℃下进行活化。 活化完成后,进行快速升降温实验。 升降温过程操作如下:首先在氮气气氛、0.3MPa下测量150℃时钯复合膜透氮量, 再将钯复合膜从150℃升温至400℃,陶瓷负载钯复合膜平均升温速率为5℃/min,不锈钢负载钯复合膜为7℃/min,保持压力不变,再测量400℃时的透氮量,之后切换为纯氢气氛,保持1h后测量透氢量;再次切换为氮气,膜内侧采用氮气吹扫1h后, 打开加热炉体使反应器暴露在室温下快速降温到150℃, 以上操作为1个升降温循环。 本研究中,采用三根钯复合膜进行实验(如表1所示),不带空隙结构和带空隙结构的陶瓷负载钯复合膜(Pd-1和Pd-2)分别进行了20个和14个快速升降温循环, 带空隙结构的不锈钢负载钯复合膜Pd-3进行了20个快速升降温循环。

图2 管状钯复合膜透氢透氮性能评价装置

表1 本研究中采用的三根钯复合膜

2 结果与讨论

2.1 钯/陶瓷复合膜

采用JEOL JSM-7800F扫描电子显微镜(SEM)对所制备的对钯/陶瓷复合膜的截面形貌进行表征,结果如图3所示。 对比未经MnCO3修饰的钯复合膜(图3a), 经过修饰的钯/陶瓷复合膜的截面SEM图(图3b)显示,在钯膜与陶瓷载体之间形成了大小约为1μm的空隙。

图3 陶瓷负载钯复合膜横截面SEM表征

分别对Pd-1膜和Pd-2膜进行快速升降温实验,平均升温速率为5℃/min,得到400℃时钯复合膜的透氢量和透氮量变化趋势线以及150℃时透氮量变化趋势线,如图4所示。 其中,采用Pd-1膜进行性能实验, 在20个升降温循环后,400℃测得其透氢量从1.60E-6mol/(m2·s·Pa)降至2.65E-7mol/(m2·s·Pa),下降显著, 降至初始值的16.6%; 而透氮量有所增大,从9.87E-11mol/(m2·s·Pa) 增 至1.44E-10mol/(m2·s·Pa),同时H2/N2选择性降至初始值的11%(初始H2/N2选择性为16210,20个循环后H2/N2选择性为1840)。 另外,采用Pd-2膜进行相同的性能实验, 经过14个快速升降温循环后,Pd-2膜的透氢量保持稳定(约为2.21E-6 mol/(m2·s·Pa)),而且透氮量也一直保持稳定(透氮量约5.40E-10mol/(m2·s·Pa), 见 图4b; 这 说 明 经 过MnCO3修饰过的钯复合膜Pd-2在升降温循环中具有较高的稳定性, 由此可验证钯膜层与载体间的间隙结构有助于提高钯膜在使用过程中的稳定性的推测, 即该空隙结构可以避免钯膜与陶瓷基底之间的相互作用, 以及由于热膨胀系数不一致造成横向或纵向的剪切应力[12]。 H2/N2选择性为相同温度下透氢量与透氮量的比值。

图4 陶瓷负载钯复合膜(a)Pd-1和(b)Pd-2的快速升降温循环稳定性实验(150 ℃、400 ℃)

2.2 指型钯/多孔不锈钢复合膜

两种不同结构的多孔不锈钢载体如图5所示,其中图5a为常规多孔不锈钢载体,其结构为在中空圆柱状多孔不锈钢载体两端分别焊接致密不锈钢延长管和端头,而新型多孔不锈钢载体(图5b)为指型设计,仅有延长管部分为焊接,其余部分均为一次成型的多孔载体,减少了一端焊接部分,端头呈半球曲面状。

(a)常用不锈钢载体结构;(b)新型不锈钢载体结构

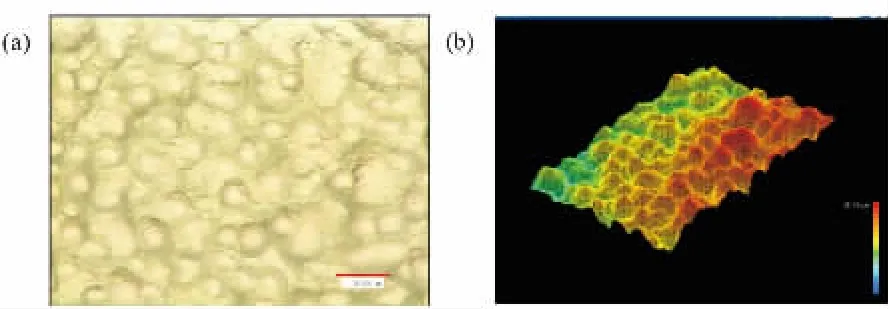

指型结构的多孔不锈钢载体表面采用前文提到的MnCO3粒子修饰方法进行修饰, 制备得到的钯复合膜表面采用KEYENCE VK-8510超深度表面形貌测定显微镜进行表征,如图6所示。图6a为指型钯/多孔不锈钢复合膜Pd-3表面形态,图6b为膜表面三维高度分布图,由图可以看出,膜表面凸起均匀,且表面无明显缺陷,表明钯膜在新型多孔载体表面形成较为均匀的致密层。

图6 不锈钢钯复合膜超深度表面形貌测定显微镜表征:

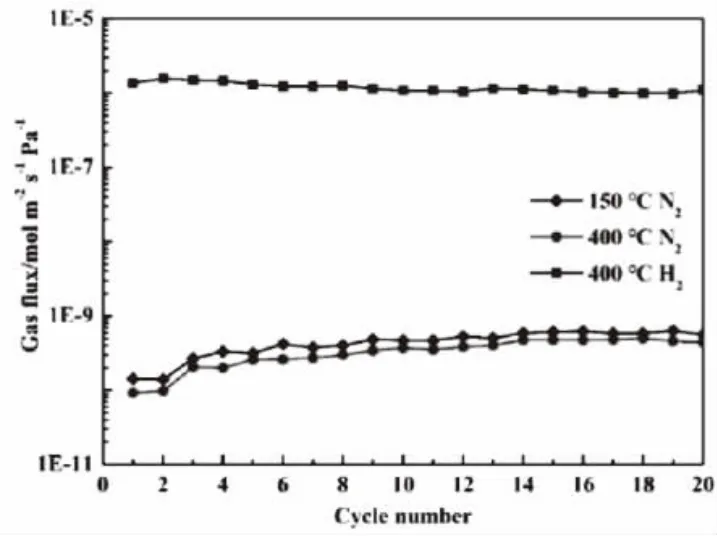

对Pd-3膜进行了20个快速升降温循环, 结果如图7 所示。 400℃测得的初始透氢量和透氮量分别为1.37E-6 mol/(m2·s·Pa) 和9.22 E-11 mol/(m2·s·Pa),初始H2/N2选择性约为15000。 在循环过程中,透氢量基本保持不变,透氮量略有增大,增大到4.42E-10mol/(m2·s·Pa), 但H2/N2选择性依然保持在2500以上,具有较好的稳定性。 不锈钢底膜作为钯复合膜的基底有许多优点,如可以采用焊接密封、装置紧凑以及与金属钯膜的膨胀系数一致等,但也存在两大缺点[7]:

(1) 由于不锈钢基底表面较为粗糙,很难制备高选择性钯复合膜,文献中报道的不锈钢负载钯复合膜的选择性一般在10000以下;

(2) 由于不锈钢底膜和钯膜之间存在化学扩散(如生成PdFe合金)而造成复合膜性能下降。

本研究中采用MnCO3修饰后制备的钯复合膜H2/N2初始选择性约为15000,与文献相比,属于较好结果。 而且采用了指型设计和空隙结构的新思路,避免了金属钯膜与不锈钢底膜之间的直接接触,保证了快速升降温过程中钯膜的稳定性。 下一步工作将通过制备合金膜如PdAg合金,并提高钯膜厚度等来继续提高其稳定性。 另外,采用原位电镜可深入分析快速升降温及透氢过程中钯膜表面的形貌变化,需要进一步研究[15]。

图7 不锈钢负载钯复合膜Pd-3的快速升降温循环稳定性实验(150~400 ℃)

3 结论

钯膜在氢气分离、纯化及燃料电池氢源等方面有显著的应用前景,但燃料电池氢源技术对钯复合膜的快速升降温稳定性提出了较高的要求。 本文提出了一种简捷可行的空隙结构设计,通过在陶瓷或不锈钢基底表面采用MnCO3进行修饰, 化学镀制备钯膜,然后采用高温煅烧的方法将MnCO3分解,进而在金属钯膜和基底之间形成1μm左右的空隙。 该修饰方法不仅得到了高透氢性能的钯复合膜,而且能实现升降温过程中钯膜的自由伸缩,并避免与基底之间的相互作用及由于热膨胀系数不一致造成的剪切应力, 进而保证钯复合膜的快速升降温稳定性,并得到以下实验结果:

(1)带空隙结构的陶瓷负载钯复合膜在循环过程中透氢量基本保持不变 (约2.21E-6mol/(m2·s·Pa)), 而没有空隙结构的常规钯膜复合膜在升降温循环中透氢量下降到初始值的16.6%(由1.60E-6mol/(m2·s·Pa)降至2.65E-7mol/(m2·s·Pa))。

(2)不锈钢负载钯复合膜采用指型设计和空隙结构,经历20个快速升降温循环后,钯复合膜的透氢量保持稳定,而且选择性良好(>2500)。 该空隙结构设计能应用于多孔陶瓷及不锈钢基底,具有较好的应用前景,下一步工作需采用原位电镜等对钯膜表面形貌变化进行表征,并制备合金膜,进一步提高其稳定性。