数字模拟仿真助力抛物线拉深工装设计

文/徐志强·四川明日宇航工业有限责任公司

拉深成形工艺早已广泛运用于航空航天、汽车制造等行业,由于影响拉深成形的工艺因素很多,而且相互之间存在关联作用,所以对于传统的拉深工艺而言,拉深参数及模具设计多从经验出发,经反复试模、修模才能确定。近年来,随着数字化时代的到来,数值模拟软件大量运用于钣金成形中,通过计算机仿真,可以直观地看到零件在成形过程中产生的变薄、破裂、起皱,从而不断优化模具结构及工艺参数,使零件达到最优状态。

本文先采用传统工艺方法分析零件的成形工艺,然后采用板料成形模拟软件Dynaform 的仿真模拟来预测零件成形时可能出现的缺陷和问题,调整和优化模具结构参数来消除这些缺陷,以节省模具研制周期,降低模具研制成本,减少试模和修模次数,快速交付合格零件,进而加快工装和产品交付进度。

拉深成形工艺是指将一定形状的平板或开口空心件通过拉深模具冲压成各种开口空心件的加工工艺,常用于成形飞机、火箭上的各类盒形件、盆形件、气瓶和压力容器的端盖等;汽车上的覆盖件、轮毂等。

抛物线形零件的拉深是拉深成形中比较特殊的一种,在冲压成形时,悬空的侧壁变形区既有拉深变形,又有胀形变形,是一种复合变形。其应力应变分布比单一变形复杂,主要成形难点在于悬空侧壁变形区的内皱和底部变薄拉裂。

本文将以某燃气轮机匣上一整流罩薄壁抛物线形零件为例,用传统工艺计算方法与Dynaform 的仿真模拟相结合,确认最佳状态时的工装结构及成形工艺参数。

工艺分析

产品结构分析

该产品为整流罩壁,材料为1Cr18Ni9Ti-δ1.5,具体尺寸及形状如图1、图2 所示,零件为典型的抛物线形旋转体结构,要求面轮廓度0.5mm,材料局部可减薄至0.8mm。零件成形难点在于:①零件深度为220.8mm,最大直径为φ374mm,相对高度较大,需判断零件的拉深次数,确认工装数量及结构;②避免成形过程中出现起皱、减薄现象,满足面轮廓度0.5mm 及材料减薄要求。

材料特性

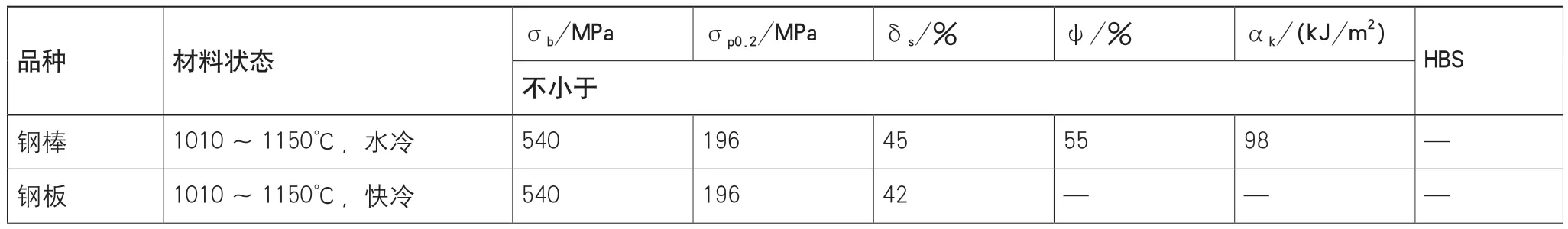

1Cr18Ni9Ti 是铬-镍奥氏体不锈钢,该钢具有良好的塑性和韧性以及冲压性能。具体力学性能见表1。

图1 整流罩壁零件图

图2 整流罩壁三维结构图

表1 1Cr18Ni9Ti 板材的力学性能

零件拉深次数的确定

零件拉深系数为拉深零件拉深后直径与拉深前坯料的比值为m=d/D。经测量,零件最终状态表面积为0.293m2,可得出坯料直径为610mm。1Cr18Ni9Ti的直筒拉深系数为0.52 ~0.55,该抛物线形拉深件拉深系数0.613 >0.55,一次成形经数字仿真模拟,均出现零件壁厚减薄无法满足设计要求,这里极限拉深系数只能作为参考。

对于抛物线形零件的拉深,相对高度(h/d)也是一个判定零件拉深次数的重要参数。该整流罩壁成形高度为240mm(加上零件余量),直径为φ374mm,相对高度为0.64,大于0.6,属于深抛物线形件;且材料的相对厚度t/D×100=1.5/610×100=0.246,t/D 值相当小,因此需要多次拉深。

一次拉深的 Dynaform 仿真模拟

在传统计算方法产生分歧的情况下,采用Dynaform 仿真软件模拟该零件一次拉深的情况。模拟中选用材料321(1Cr18Ni9Ti 的美国牌号),坯料直径为610mm。

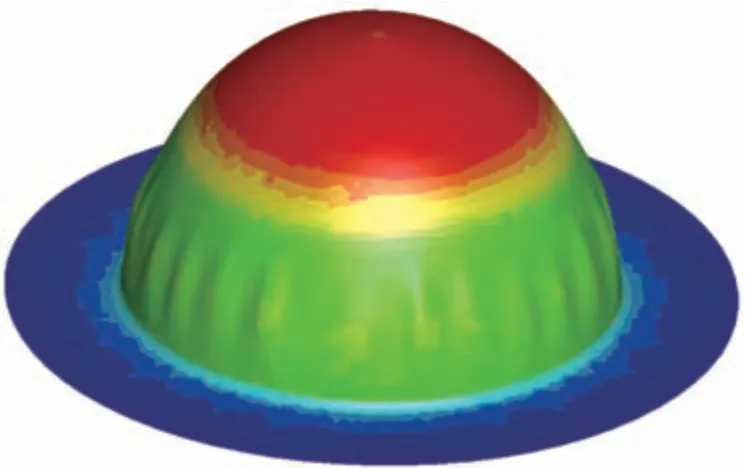

从图3 模拟结果中可以看出,在66.7t 压边力下的一次拉深,零件侧壁起皱现象严重,无法满足图纸上面轮廓度0.5mm 的要求。拉深零件出现腰部起皱现象,是径向拉应力不足造成,可以采用增加压边力或者增加压边力结构的方法进行调整。

图3 66.7t 一次拉深的模拟结果

从图4 结果可以看出,当压边力逐步增大至100t时,零件侧壁无起皱现象,但零件最薄处为0.767mm,低于0.8mm,不能满足图纸要求;而增加压延梗时,零件在拉深过程中破裂。综上可知,该整流罩壁在一次拉深的情况下,起皱和破裂的风险极高。应采用至少两次拉深的方式成形。

图4 增大压边力后的模拟结果

两次拉深的仿真模拟

两次拉深时,先拉直筒,再将直筒拉深成抛物线形。零件多次拉深时,后道工序的拉深系数不得小于普通筒形件相应道数的许用拉深系数,材料1Cr18Ni9Ti 的第二次拉深极限拉深系数为0.78,由此可以计算出第一次拉深出筒形件的极限直径值。考虑到零件第二次拉深需要一定的压边面积,若第一次拉深直径过小,会导致第二次拉深时压边面积不足,材料流动过快,可能会导致零件起皱,这里我们取d1值为460mm。

在多次拉深时,根据经验,在工序设计时通常第一次拉入凹模材料比最后一次拉入所需材料增加3%~5%(按面积计算)。第一次拉深时的坯料面积应为0.293×1.05=0.308m2,由此可得坯料直径D0为630mm,第一次拉深系数m1=d1/D0=0.73,大于第一次拉深的极限拉深系数。

拉深模的凹模与凸模的圆角半径,都是工艺上的重要参数。凸模半径小可能会导致板料破裂,太大会产生内皱;凹模圆角半径大,则材料拉入凹模时阻力减小,但如果凹模圆角取得过大,则有更多材料未被压料圈压住,因而容易起皱。

⑴第一次拉深直筒形状。由面积、直径、凹凸模半径可确定第一次拉深直筒形状如图5、图6 所示。

图5 第一次拉深直筒尺寸

图6 直筒拉深模拟结果

由图6 的模拟结果可以看出,在58.8t 的压力下,零件周边并无起皱现象,且零件最薄处为1.41mm,减薄0.09mm,该模拟结果可以直接用于第二次拉深仿真。

⑵第二次直筒拉深仿真模拟。由第一次拉深结果作为毛坯,采用正拉深法对零件进行第二次拉深仿真模拟。理论压边力F=0.168m2×3.68MPa=62t。

由图7 发现,零件在62t 压边力的情况下,零件侧壁有起皱现象,通过逐步加大压边力来改善这一现象。当压边力增大至100t时,零件拉深整过程无起皱现象,模拟结果零件最薄处为0.93mm,轮廓度和减薄都能满足设计图纸要求,如图8 所示。

图7 62t 时的模拟结果

模具设计

第一次拉深模具设计

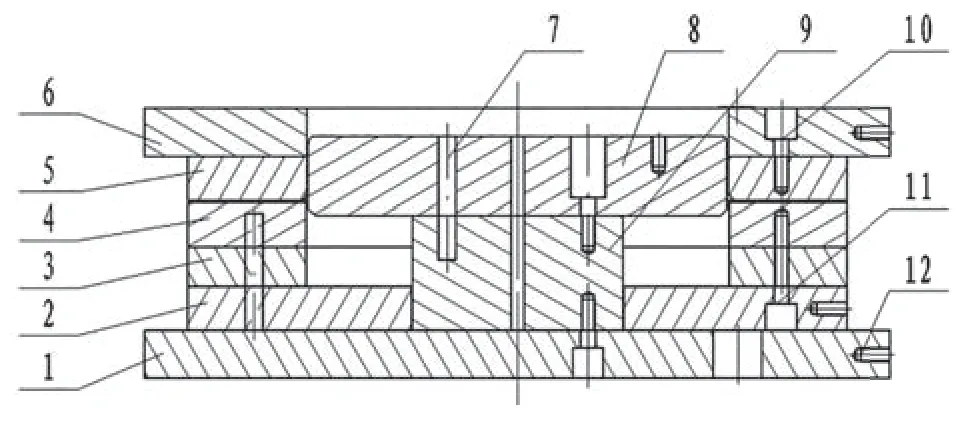

由图5 直筒尺寸可知,直筒直径尺寸为460mm,而公司机床顶杆分布的最大直径为500mm,因此将凸模做成蘑菇形,模具示意图如图9 所示。

为节约模具材料成本及加工成本,将凸模、凹模、压边圈分块制造,再用销钉定位、螺钉连接,其中与坯料接触的部分:凸模、凹模、压边圈采用强度较高的Cr12MoV,其余材料皆采用价格较低的45 钢制造。

第二次拉深模具设计

第二次拉深模具如图10 所示,其中凸模、凹模、压边圈采用材料Cr12MoV,其余部位用45 钢制造。

图9 第一套整流罩壁拉深模具

图10 第二套整流罩壁拉深模具

结束语

通过比较模拟分析结果和实际生产,不难发现,计算方法和Dynaform 为我们产品工艺分析、模具设计以及成形工艺参数的确认提供了很好的参考。通过提前对问题的预知,能够降低模具开发成本,减少试模次数,缩短产品的研制周期,提高顾客满意度。发现,模具设考。通本,减客满意