织构参数对不锈钢与猪股骨间摩擦性能的影响*

史于涛 胡亚辉 郑清春 张春秋 李向军

(1.天津市先进机电系统设计与智能控制重点实验室 天津 300384;2.机电工程国家级实验教学示范中心(天津理工大学) 天津 300384)

骨科手术中很大比例都是骨钻削手术,在钻削过程中会产生较大的钻削力,为了保证手术后骨的结构性和生物活性,要严格控制钻削力。现代仿生学和摩擦学都认为,合理的织构化表面具有良好的抗磨减摩性能。国内外学者也通过实验验证了在刀具或刀具材料上加工不同形貌不同尺寸的织构,能实现很好的抗磨减摩效果[1-4]。KANG等[5]在铝的表面加工了微米尺寸的微织构,在水润滑的环境下测试了材料的摩擦性能,试验表明在水润滑条件下织构表面的摩擦因数都有所减小。HOHM等[6]在钛和轴承钢材料表面加工出条纹状微纳微织构,实验证明在油润滑的条件下,织构化的试件相比于无织构的试件摩擦因数有所减小。张贵梁等[7]在硬质合金表面用光纤激光打标机加工出微织构,试验表明微织构能有效地降低硬质合金表面的摩擦因数。王沫阳等[8]用激光在45钢表面制备微凹槽织构,实验表明在富油、低载、高速时微凹槽织构具有较好的润滑减摩效果,织构面的平均摩擦因数最大比无织构面下降超过60%。

目前关于表面织构化的应用大多集中在金属加工领域,鲜有在生物医疗方面的微织构减摩性研究报道,从医工结合的角度研究表面微织构刀具在加工生物材料时的抗磨减摩作用具有重要意义。本文作者从减小摩擦因数能够减小切削力的角度来研究微织构在医疗钻头上的应用。首先采用激光打标机在医用麻花钻的材料4Cr13不锈钢上加工出不同参数的沟槽微织构,然后通过销-盘摩擦磨损实验,研究沟槽微织构参数对4Cr13不锈钢摩擦特性的影响,并分析微织构的作用机制。

1 减磨机制分析及沟槽模型设计

1.1 沟槽织构的减摩机制分析

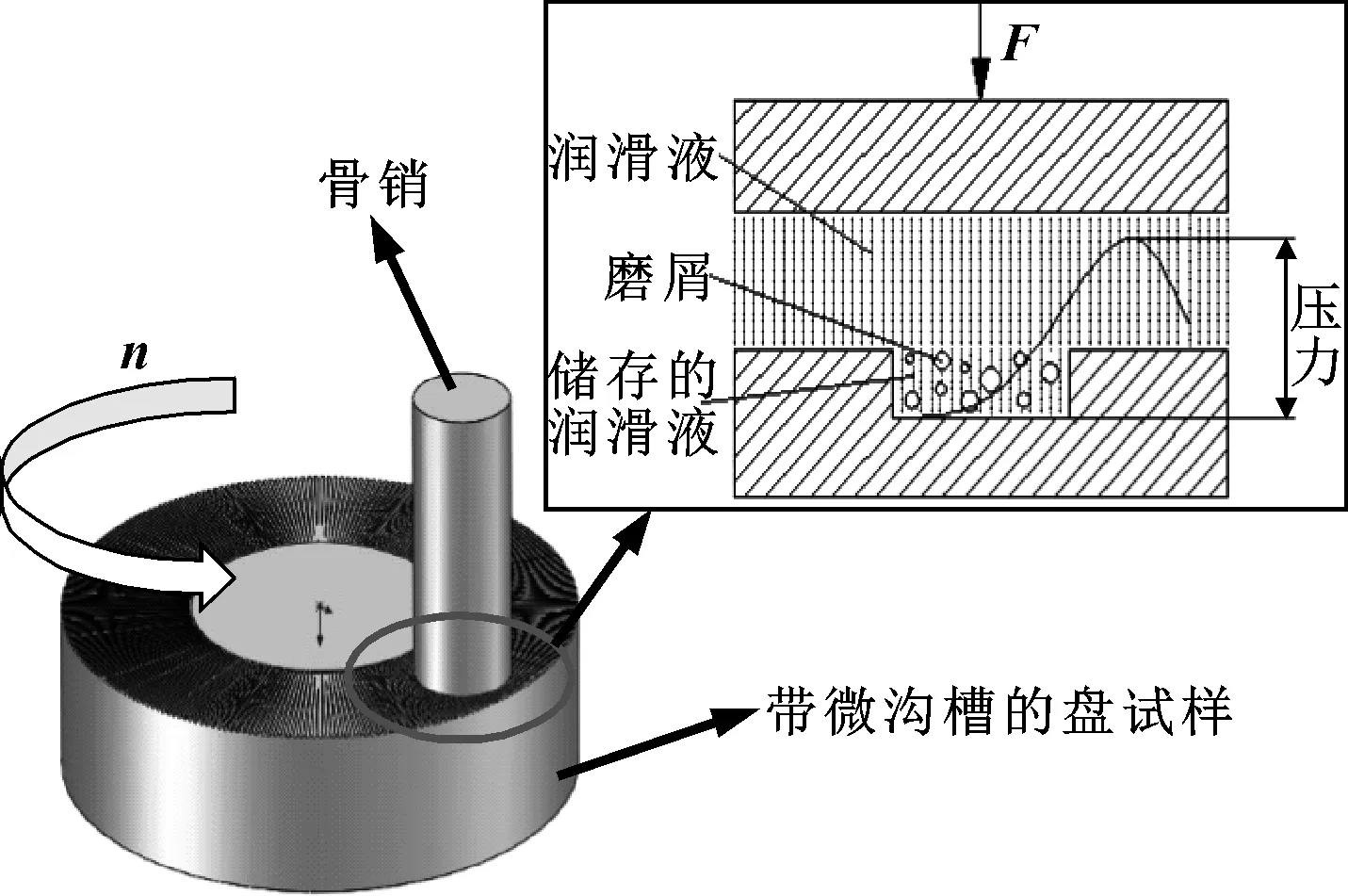

表面沟槽微织构的减摩机制主要从2个方面分析,第一,由于沟槽的存在,摩擦副表面接触时,摩擦产生的磨屑掉进沟槽内,破坏了耕犁作用,减轻了磨粒磨损,有效地减小了二次摩擦,减轻了摩擦副表面的磨损和减小摩擦因数;第二,沟槽内可以储存润滑液,可以为摩擦副提供润滑,使接触表面有稳定的润滑膜,也可以充当冷却液降温。沟槽表面织构由于形成收敛楔而产生流体动压力,支撑起两接触表面,从而减小摩擦[9],具体如图1所示。

图1 摩擦副运动模型及沟槽减摩机制原理图

1.2 沟槽模型设计

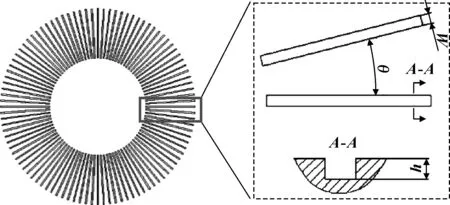

沟槽的设计多种多样,众多学者对于不同材料不同加工方式的微织构应用研究表明,当织构与摩擦运动方向垂直时,微织构的减摩效果最好[10-12]。因此,文中设计出如图2所示的放射状沟槽,表面沟槽微织构的主要参数有线宽W,深度h及沟槽间的夹角θ。

图2 沟槽几何模型图

2 试验材料的制备及方案设计

2.1 试验材料的制备

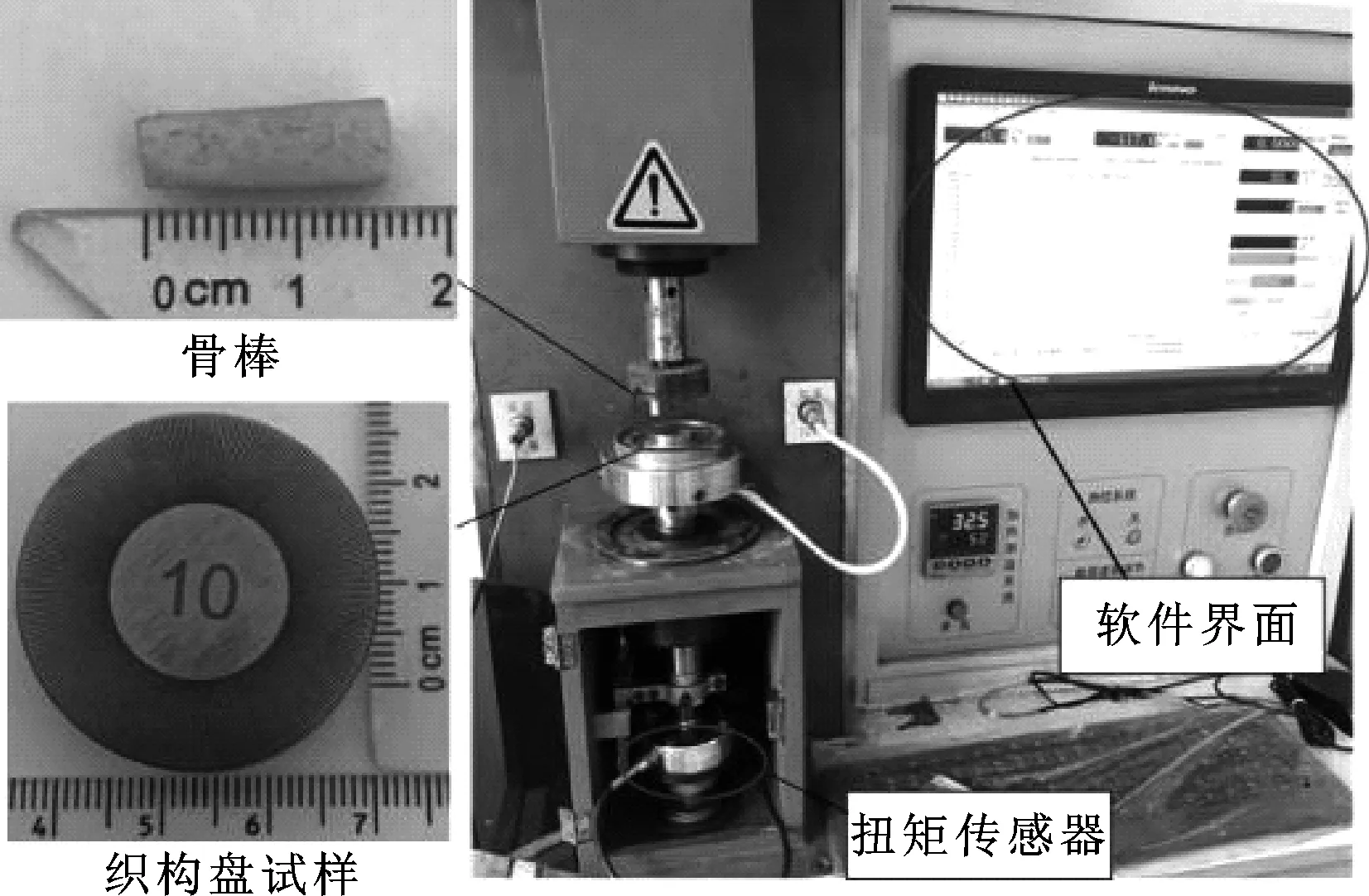

试验选用4Cr13不锈钢作为盘试样,尺寸为φ31.7 mm×10 mm,将试样盘表面抛光并在丙酮溶液中超声清洗,使其表面粗糙度小于0.8 μm,利用YLP-F20激光打标机在试样盘表面加工出不同参数的微织构,激光打标的参数参考文献[13]确定,加工后再次超声清洗。加工后的盘试样如图3所示,猪骨的结构和性能与人骨相近,所以销试样采用新鲜猪股骨,加工成柱状,尺寸为φ6 mm×15 mm,如图3所示。

图3 实验设备及试样

2.2 试验设计

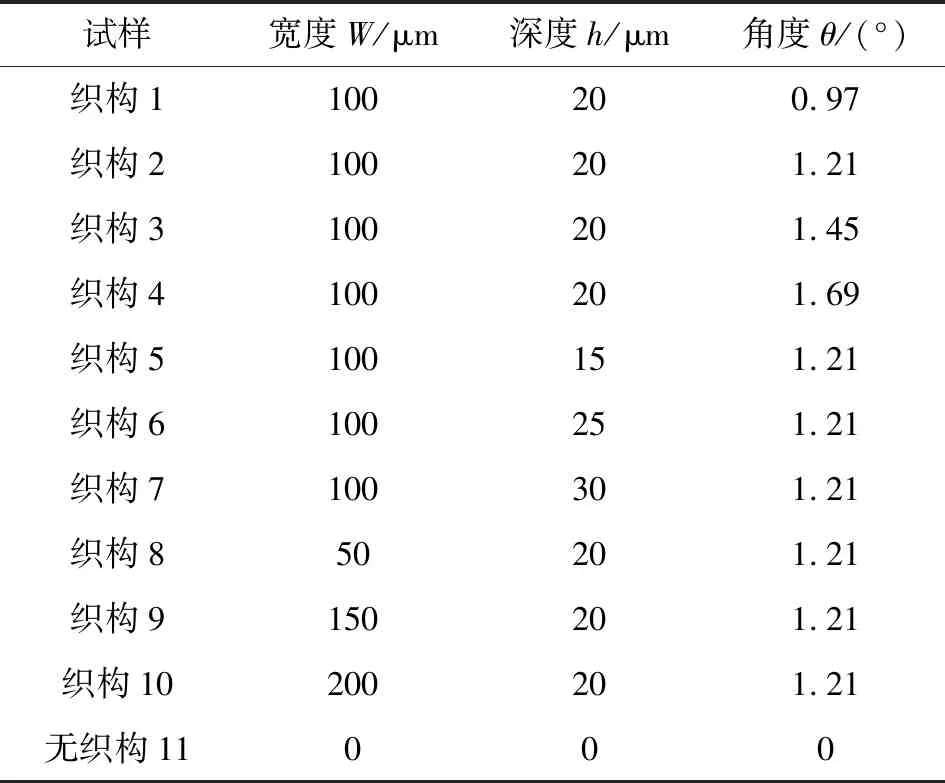

为减小临床手术中医用钻头的钻削力,基于上述沟槽织构的减摩机制,在医用钻头上加工了沟槽织构。为了构建合适的沟槽织构结构,在医用麻花钻常用的4Cr13不锈钢材料上加工出不同参数的沟槽微织构,并与猪骨构成摩擦副,研究微织构参数对摩擦因数的影响。文中采用单因素试验法,每个因素设置4个水平,并做一组无微织构的对照实验。具体试验方案如表1所示。

表1 试验方案

2.3 摩擦磨损试验

摩擦磨损试验在立式万能摩擦磨损试验机上进行,采用销-盘摩擦副,试验条件为常温常压,润滑条件为生理盐水润滑。实验参数为:法向载荷70 N,主轴转速60 r/min,时间15 min。

试验过程中,通过扭矩传感器测出摩擦力矩,再通过摩擦力矩计算得到摩擦因数。试验开始后,通过扭矩传感器采集数据,10 s输出一次。试验初期销盘处于磨合阶段,接触不完全,摩擦因数不稳定,磨合期后摩擦副间的摩擦因数趋于稳定。取稳定阶段的平均值作为试验结果。试验设备如图3所示。

3 结果与讨论

3.1 沟槽宽度对摩擦学性能的影响

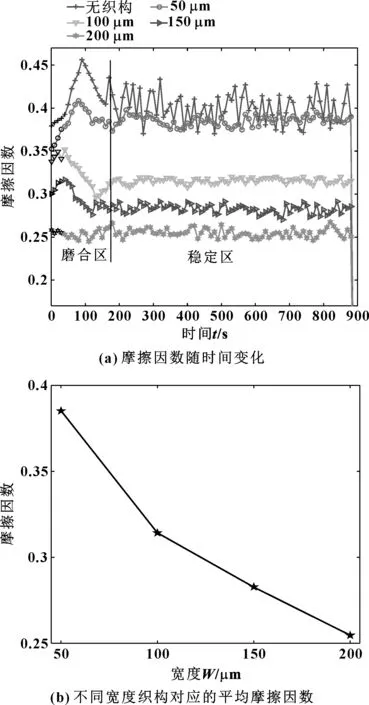

图4(a)示出了沟槽间夹角为1.21°和沟槽深度为20 μm的不同宽度沟槽试样以及无织构试样的摩擦因数曲线。图中显示无织构试样的摩擦因数上升快,数值大,并且数值震荡剧烈,实验过程中还伴随着尖锐的噪声,而织构试样的摩擦因数均小于无织构试样。图4(a)显示沟槽宽度为50 μm的试件的摩擦因数和无织构试件的摩擦因数大致相当。分析认为,50 μm宽度的沟槽收集磨屑的能力有限,使得磨屑在接触面间多次摩擦,增大了摩擦因数;此外过窄的沟槽不能稳定地为接触面提供润滑液,接触面之间没能形成稳定的润滑膜,处于边界润滑阶段。图4(b)显示随着沟槽宽度的增加,摩擦因数减少,沟槽宽度分别为100、150、200 μm的试件,与无织构试件相比摩擦因数分别降低18%、30%、37.5%。这表明合适的沟槽宽度在摩擦副摩擦中可起到更好的减摩作用。

图4 织构宽度对摩擦因数的影响(h=20 μm,θ=1.21°)

3.2 沟槽深度对摩擦学性能的影响

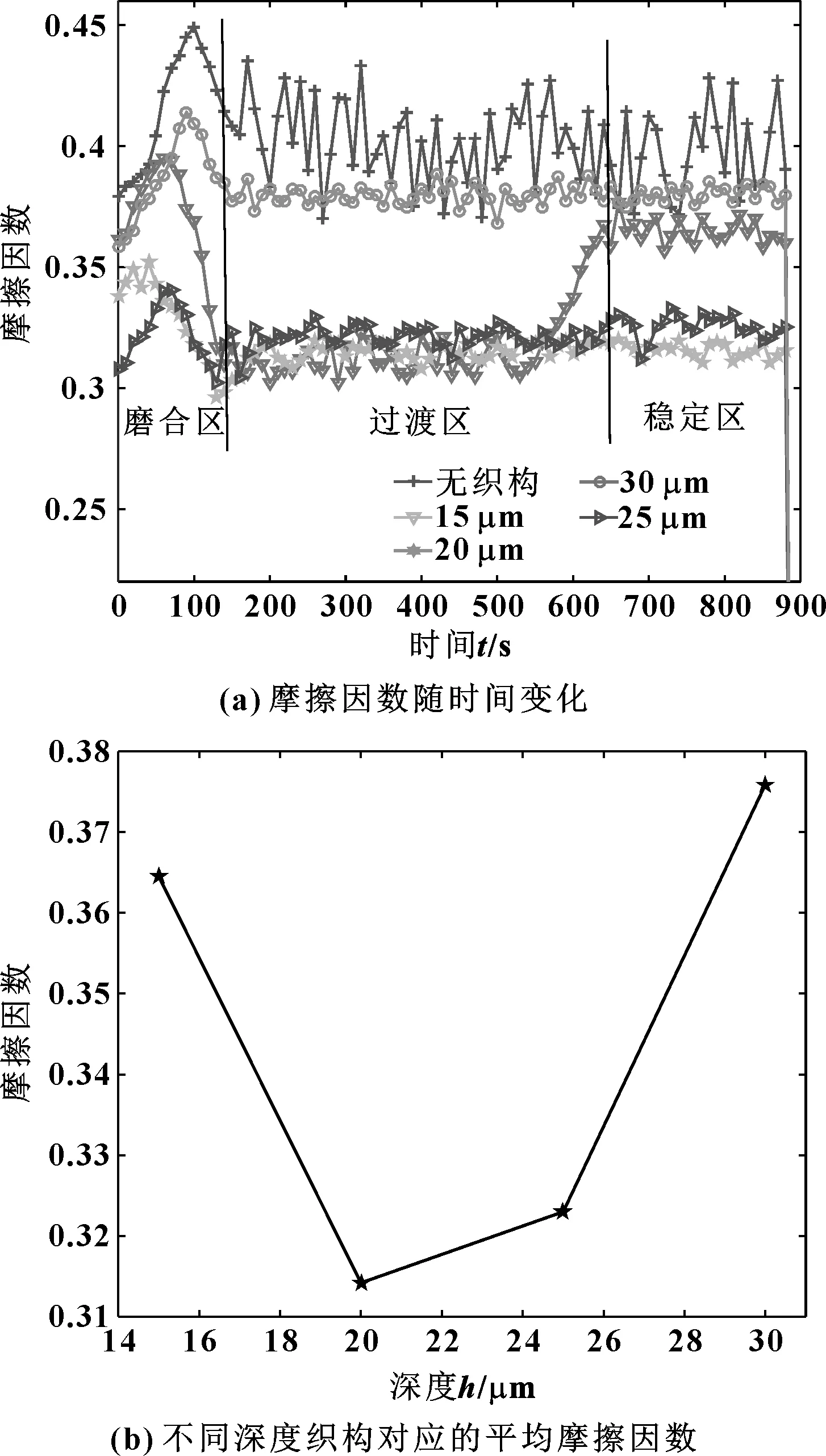

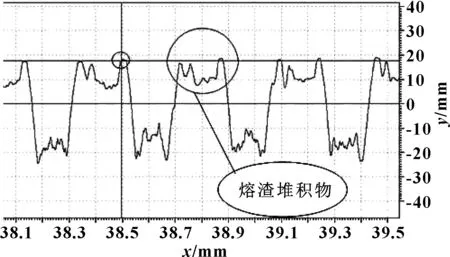

图5(a)示出了沟槽宽度为100 μm和沟槽间夹角为1.21°的不同深度织构试样以及无织构试样的摩擦因数曲线。可以看出,织构试样的摩擦因数均小于无织构试样,而沟槽深度为30 μm的试样的摩擦因数远大于其他织构试样。分析原因为,加工30 μm深的沟槽需要去除大量的材料,去除的材料堆积在沟槽两侧,如图6所示,增大了试件表面的粗糙度,同时也阻碍了接触面间的磨屑进入沟槽和沟槽内储存的润滑液进入接触面,增大了摩擦因数。沟槽深度为15 μm的试样,摩擦因数经过磨合阶段后进入稳定阶段,大致为0.31,但稳定时间约500 s后,又开始缓慢爬升至一个新的高度,约为0.36。分析认为,100~600 s的稳定阶段是由于沟槽的减摩作用,但随着试验的继续,15 μm深的沟槽逐渐被磨屑填满,试件表面近似于无织构试件的表面,因而摩擦因数又进一步地上升并最后稳定在0.36。沟槽深度为20和25 μm的试件的摩擦因数相差不大,且较其他试样小,说明在文中的研究范围这2个深度都较为适宜,而从加工织构的角度上考虑20 μm深度更为合适。基于上述分析,试样的摩擦因数随着沟槽深度的增大先减小而后增大,如图5(b)所示。

图5 织构深度对摩擦因数的影响(W=100 μm,θ=1.21°)

图6 沟槽形貌

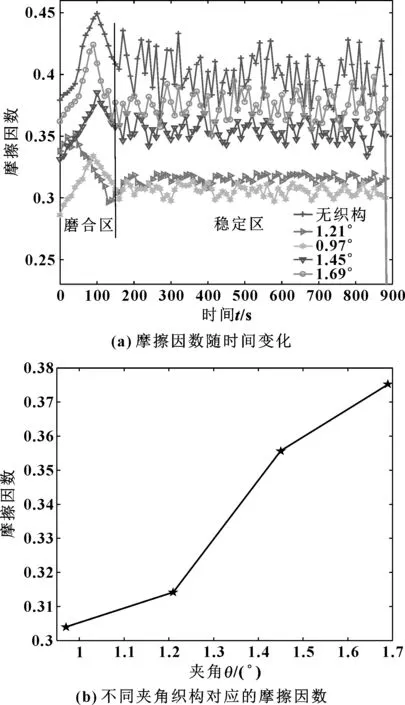

3.3 沟槽间角度对摩擦学性能的影响

图7(a)示出了沟槽宽度为100 μm和深度20 μm的不同夹角微织构试样和无织构试样的摩擦因数曲线。图7(b)显示随着沟槽夹角的增大摩擦因数也在增大。从图7(a)中可以看出,沟槽夹角为1.45°和1.69°试样的摩擦因数较大且具有小幅的震荡,稳定后分别约为0.35和0.37。分析认为,较大的沟槽夹角造成较大的沟槽间距,上下试件的接触面积较大,润滑液不能及时地充满摩擦面,局部的干摩擦造成了摩擦因数上升较快;润滑液不能在较宽的摩擦面间形成稳定的润滑膜,这是摩擦因数震荡的原因;此外,磨屑也不能及时地进入沟槽内,在接触面内反复摩擦加剧了磨料磨损和耕犁现象,增大了摩擦因数。沟槽间夹角0.97°和1.21°的试样均表现出稳定的摩擦因数,分析认为合适的槽宽比有利于沟槽收集磨屑和为接触面提供润滑。

图7 织构间夹角对摩擦因数的影响(W=100 μm,h=20 μm)

4 结论

(1)表面微沟槽几何参数对试件的摩擦性能影响显著,微沟槽具有收集磨屑、减少摩擦副接触表面的接触面积、存储润滑液和提供持续润滑等优点,一定几何形貌的表面织构可以提升摩擦副的减摩性能。

(2)在研究范围内,摩擦因数随着沟槽微织构的宽度增加而降低,随着沟槽间夹角增大而增大。沟槽宽度的变化对摩擦因数的影响最显著。

(3)激光加工后的表面处理对摩擦因数影响较大,因为激光加工后在试件表面形成熔渣的堆积,改变了表面的粗糙度。