TLL-16型轮辋自动探伤机多角度B扫描成像技术研究

王吉勇,黄永华

(中国铁路上海局集团有限公司合肥车辆段 安徽合肥 230011)

黄永华(1975-)男,中国铁路上海局集团有限公司合肥车辆段,高级工程师,从事铁道车辆(客车)检修。

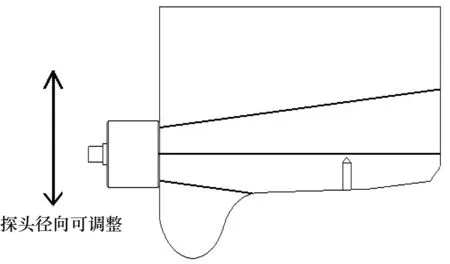

《铁路客车轮轴组装检修及管理规则》(铁总运〔2013〕191号)规定轮辋“不允许存在径向裂纹缺陷”。踏面径向裂纹是指裂纹面垂直于踏面的裂纹,一般包含有两种:第一种是垂直于踏面且平行于车轴方向分布(简称轴-径向缺陷),第二种是垂直于踏面且沿车轮圆周方向分布(简称周-径向缺陷,见图1)。两种特征的径向缺陷在轮轨接触作用力下会进一步扩展和恶化,严重时可能导致掉块和辋裂,对车轮运用造成了较大风险。

图1 轮辋周-径向缺陷

各客车车辆段为了防止车轮“带伤”上路,均装备了轮对探伤设备对车轮踏面进行探伤防控。轮对探伤设备一般以踏面为检测面进行探伤,目前常见的探头布置有直探头和大角度探头两种,这种探伤方式对缺陷面平行于踏面的缺陷和轴-径向缺陷有相对较强的检测灵敏度,但对周-径向缺陷探测能力较弱,在日常检修过程中存在漏检的风险。

1 研究思路

目前设备上使用的双向70°横波探头放在踏面上,向车轮圆周的正反两个方向发射超声波,在实际使用中检测轴-径向缺陷效果较好。但这种形式摆放的探头不能检出周向径向缺陷。

针对问题现状,尝试采用纵波直探头放在轮辋内侧面进行探伤的可行性,增加采集轮辋内侧探头的超声信号形成B扫描图像,以踏面展开图直观显示缺陷在踏面的投影,反映缺陷在轮辋圆周上的分布形式和尺寸,以及在轮辋宽度上的分布形态和位置信息。并和现有其他踏面探头的图像呈现在一个屏幕上,以便进行复合鉴别。对侧面检测探头的全部A超信号进行实时存储,以便于后期追溯,也可以结合传统的A超当量法进行综合判断。

2 研究目标

针对问题,设计用于客车轮辋侧面探伤的装备与方法,并制作相应的探伤标样。

设计的探头和相应的定位耦合装置能与现有的轮辋探伤机实现I/O信号数据相连。

3 主要研究内容

1)探头与夹持设计

根据总体目标,结合现有的轮辋探伤设备的实际状况,设计加工探头、探头夹持机构以及自动定位机构。在现场进行试验、修改、完善,做到动作平稳准确,探头耦合可靠,磨损小、耐用。

2)软件设计

设计新的软件系统。在显示方式、操作方式、判伤方法等方面和有关方密切协作,使新系统更加人性化、更加先进、更加可靠,该软件系统设计方案如下:

(1)保留现有轮辋探伤机的全部功能、操作流程和探伤工艺。加入新的功能不影响原有各项功能的使用,可以选择使用新的功能,也可以选择不使用。不更改原有探伤相关表格文件,不影响原和改变有联网功能。

(2)使用更大和分辨率更高的显示器,以便为新添加的侧面检测图像提供足够的显示空间。

(3)修改校验程序,添加侧面检测探头的校验过程。

(4)修改检测程序,在正常的检测过程中同时采集和处理侧面检测探头的超声数据。

(5)增加自动监控功能,对侧面检测探头的状态进行自动监控和故障报警。

(6)增加管理功能,对侧面检测探头的参数进行设定。增加探头调试内容,对侧面检测探头的超声参数进行设定和调试。

3)试样轮的设计

制作用于侧面探伤的人工缺陷标样轮对,进行相关试验,最终将适合的侧面探伤人工缺陷,直接做到现有的标样轮对上。

4 项目实施

4.1 探头与夹持装置的制作

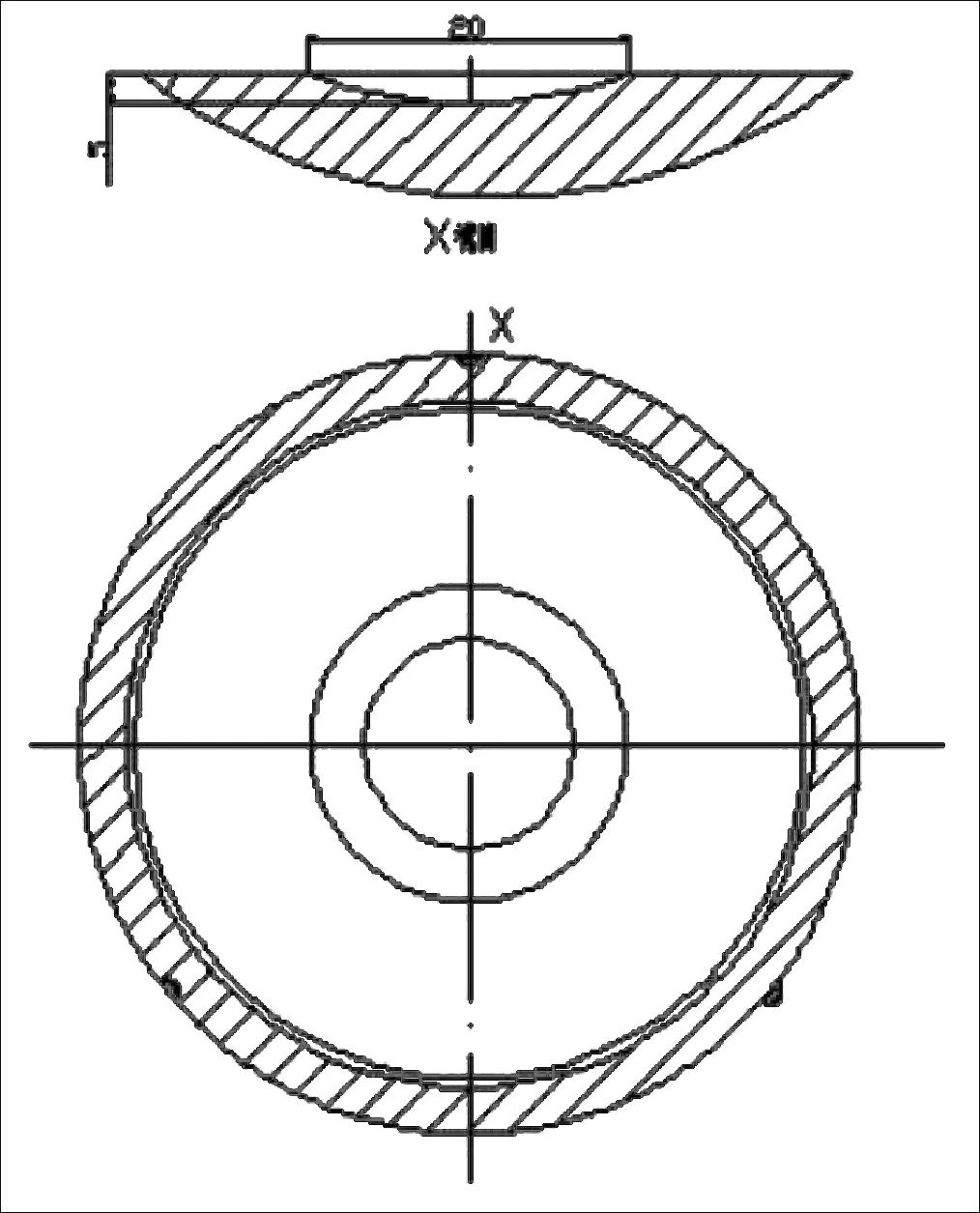

设计在轮辋的内侧面放置一个纵波、零度、垂直入射(或小角度)的组合式平探头,探头的位置沿车轮直径方向可调。其位置既可选择在入射声束刚好经过轮辋踏面下且贴着踏面的位置,也可以选择在其它位置。探测设计原理见图2。

踏面向下20毫米以内的位置是最容易发生待检缺陷的位置也是探伤重点关注的位置,通过调整探头来实现对缺陷的检测。通过反复测试,最终采用2.5MHz,Φ20mm的探头。

探伤结果用灰度256级B超图像显示,相当于缺陷的踏面投影,显示缺陷在轮辋宽度的位置和轮辋圆周的位置,以及缺陷沿轮辋圆周的分布超度和回波强度。位置精度约为1 mm。侧面检测探头的A超数据和其它原有探头的A超数据一起全部存储,供日后追溯查验。

图2 探测设计原理图

4.2 标样及人工缺陷

原有的客车轮辋检测标样轮对上制作新的人工缺陷,这样对现有标样轮对上其它在用人工缺陷没有影响,同时也不容易发生识别错误。人工缺陷是三个从踏面垂直向下的槽孔,大小一样,长20 mm,深度5 mm,宽度0.2 mm。槽孔的位置,定在踏面宽度的50 mm、70 mm及90 mm部位。标样及人工缺陷的位置形状尺寸见图3。

图3 标样及人工缺陷图

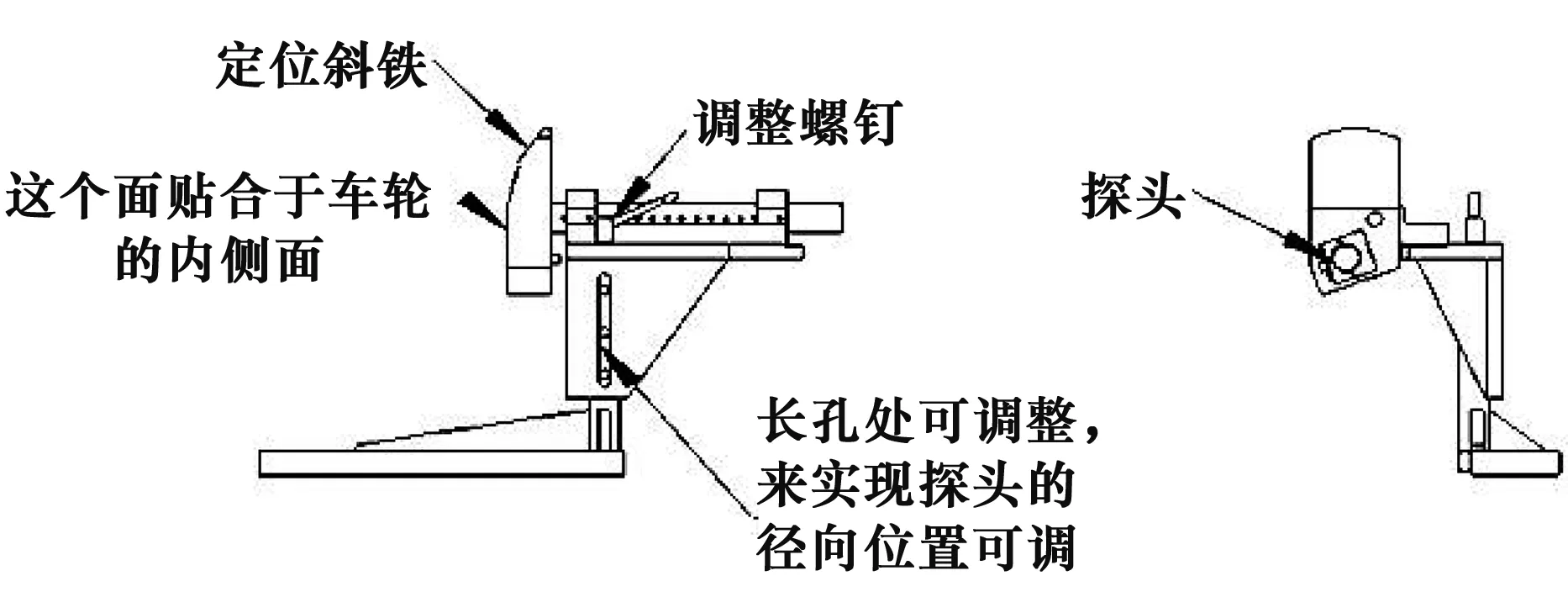

4.3 机械扫查机构

为了能在现有的轮辋探伤设备机械结构基础上实现对轮辋侧面的检测,需增加一套侧面检测机构。新加的机构通过弹簧使探头紧贴轮辋内侧面。探头的位置可以沿车轮直径方向调节。车轮加载落到转轮器的过程中,会首先碰到定位斜铁,在它的作用下探头会向一边退让,不会造成损伤。当车轮加载到位后,探头刚好贴合在轮辋内侧面。探头位于水箱的水位线以下,耦合机制相当于浸液法。机械结构见图4。

图4 探伤机械结构图

4.4 软件设计

在原有的操作界面上新增两个侧面检测探头的B超显示区域以及这两个检测通道参数设置功能。对原有的软件作如下更新:

1)日常检测界面更新

在日常检测界面内增加了两个显示侧面探伤结果的图像区域,一个在左轮图像区域的下面,一个在右轮图像区域的下面。

2)日常校验界面更新

在日常检测界面内增加了两个显示侧面探伤结果的图像区域,一个在左轮图像区域的下面,一个在右轮图像区域的下面。

3)探伤仪校验菜单更新

在此菜单中有多个选项,例如“日常检测初始设置”、“日校验初始设置”等,用来设置在不同状态使用的探伤仪参数。

4)系统参数设置界面更新

在这个界面中增加了侧面检测探头选项,选择是否使用侧面检测探头。

5)标准参数设置界面更新

在界面中增加与侧面检测探头相关的选项,使得对侧面检测探头有可以分别设定校验波高,补偿增益等参数。

5 结论

本研究在现有轮辋C扫描成像设备基础上进行局部机械改造,在原设备探伤功能基础上增加了探伤范围,拓展了系统软件,实现了对轮辋内部圆周方向径向裂纹缺陷及具有类似特征缺陷的检测;

新设计的系统系统软件实现了上述类型缺陷的探伤数据B型图像化显示,并具备A型数据实时存储和回放,实现了数据综合管理,预留了对外输出接口,可与其他管理软件兼容;

研究项目实施半年,经过多次测试,积累了大量试验数据,证明了该方案的可行性可靠性。同时也为提高铁路客车运用安全性,在路内各客车车辆段及客车造修工厂推广,应用于客车厂、段修车轮轮辋探伤提供了示范引领作用。